精益生产从源头做起

文/徐锋·东风汽车公司技术中心

精益生产从源头做起

文/徐锋·东风汽车公司技术中心

精益生产是在研究丰田方式的基础上发展起来的,通过系统结构、人员组织、运'行方式和市场供求等方面的变革,使生产系统能很快适应用户需求的不断变化,并能使生产过程中一切无用、多余的东西被精简,最终达到包括市场供销在内的生产的各方面最好结果的一种生产管理方式。与传统的大生产方式不同,其特色是“多品种”,“小批量”。

从定义来看,精益生产有两个主要目的:一是快速满足变化的用户需求,二是全价值链的控制成本。本文将重点从成本控制的角度来谈谈精益生产。

对于不同的行业,成本控制关注的重点不同。对于冲压行业来说,不同的企业,有不同的特点,比如国际化车企的中国公司,由于前期的规划和设计主要由外资方完成,中国公司的重点会放在生产管理上,而对于不得不进行全价值链控制的车企,我们的重点在前期工作,生产管理是在遵守前期规划和设计的基础上进一步优化。

基于东风自主品牌乘用车公司的冲压件成本构成简介

东风自主品牌乘用车公司的冲压件成本,主要由制造费用、管理费用、财务费用及包装运输费用组成。各部分比例大致为:制造费用95%、管理费用2%、财务费用1%、包装运输费用1%(厂内)。

表1所示为制造费用所包含的细分项及其在制造费用中所占的比例。对于不同的公司,情况不同,各构成项占比不同,甚至会有较大差异。

从表1可以看出,制造费用包含两个方面:生产成本(消耗+人工)和投资摊销。

表1 制造费用的细分项及其所占比例

其中,消耗由生产方式、产品设计和工艺设计决定,而生产方式和工艺设计又由公司特点决定;人工成本取决于生产方式和管理难度,而这两点的差异主要由公司特点决定。比如手工生产和自动化生产,生产方式的差异决定人工的基本需求,销量计划与市场的符合度决定了人工优化管理的难度等等;对于投资摊销,年产2万辆或20万辆,产品生涯期20万辆或100万辆,各项摊销存在巨大差异,这个差异也来源于公司特点。

东风自主品牌乘用车公司成立时间短,技术积累不足,创新难度大;企业文化不成熟,不同部门、不同个体的员工精益生产的意识有较大差异;把握市场的经验不足,商品规划与实际差异大,能力建设规划困难;产销计划与市场符合度差,精益生产管理难度大;没有开卷(落料)线,板料外购的做法增加了生产管理难度;品牌认可度不够,单车销量低,投资摊销在成本中占比大,这些都表示在东风自主品牌乘用车公司,成本控制可做的工作还很多。

各成本构成项的控制

主材消耗的控制

主材消耗的控制主要从“量”和“价”两个方面进行,即减少主材用量,降低主材价格。

与工艺同步工程结合的产品设计和工艺设计是控制主材消耗量的关键。选用材料利用率高的典型结构,如不带框的门;使用拼焊板减少零件数量,降低整车材料消耗;使用高强板,减小厚度,甚至减少零件数量,降低整车材料消耗;优化产品结构,提高材料利用率,如便于对拼等;产品设计时考虑目标小件材质、料厚与产生废料的目标大件(如侧围门洞、顶盖天窗等)是否相同,如相同则在落料模设计时考虑废料收集,进行套件生产;采用材料利用率较高的工艺,如成形代替拉延。

另外,对于材料规格,可定义合适的材料等级,选用常见的、已批量生产的材料牌号,一般来说价格较低。关于材料供应商的选择,不同材料供应商,价格差异较大。但是市场经济条件下,选用低价供应商对未来生产产生负面影响的概率较大,要仔细评估。

辅料消耗的控制要提前考虑

关于辅料,按用途可分为:生产用辅料、零件返修用辅料、设备维护保养用辅料、模具维护保养用辅料;按品种可分为:油类(清洗油、润滑油、液压油等)、打磨类(油石、砂轮、磨头、砂纸等)、清洁类(纱布、棉纸等)。下面从品种方面讨论辅料消耗的控制方法。

⑴油类控制。

漏油:订购设备时明确漏油控制措施,特别是国产设备,漏油控制不好是个无底洞。

过滤再利用:换油时必须判断是否可经过滤再利用,为保证顺利实现过滤再利用,在设备设计时对排油口的设计要做特别要求,保证排油彻底、方便操作。

避免不必要的排油:例如在油缸前(后)管路安装阀门,这样,某个或某组油缸需要维修时,关闭相关的一个或多个阀门,可避免管路系统中不必要的排油,大大提高维修方便性,降低油耗和人工。

⑵打磨类辅料控制。

该类辅料按用途分为零件返修辅料和模具维修辅料,由于零件返修消耗辅料占比远超模具维修,应做重点管控。可从加强生产管理入手,降低返修率,提高返修作业人员素质,从源头上和操作上控制该类辅料消耗。

⑶清洁类辅料控制。

清洁类辅料是冲压车间应用最广泛的辅料,主要控制方向是提高作业人员素质,减少和避免浪费。

控制公用动力消耗

公用动力消耗的相关物类有水、电、气等。

水:包括设备冷却用水、模具清洗用水、生活用水,在冲压车间的用量都不大,主要控制方向是避免浪费。

电:包括动力电、照明电及生活用电,是公用动力消耗中占比最大的一类,主要控制方向是优化设备配置,尽量避免“小马拉大车”的现象;减少生产对象工序数;减轻模具重量;使用节能照明;提高一次下线合格率,减少返修电耗。

气:包括压缩空气、冷气、暖风,主要控制方向是避免浪费。

专用模检具工器具费用控制

相关物类包括模具、检具、工器具、容器、端拾器等。对东风乘用车公司某个车型剖析后得出以下数据:模具是构成摊销成本的主要对象,约占93%;检具约占摊销成本的2%,唯一要做的是通过招标控制价格(下面不再讨论);容器约占摊销成本的4%;端拾器约占摊销成本的1%。

⑴模具投资及其对生产成本影响的控制。

减少模具套数:降低投资、降低生产设备和搬运设备能耗、减少起重和模修人工,东风乘用车公司12组大型覆盖件模具工序数已控制到44序,接近日产和本田的水平,仍然有改善的空间,长期目标是40序。

减轻模具重量:降低投资、降低生产设备和搬运设备能耗,东风乘用车公司模具重量已控制到接近日产的水平,将继续向本田的水平努力。

模具国产化和按零件的复杂程度分等级打包招标:可大幅度降低投资。

东风乘用车近年投产的几个车型,12组大型覆盖件模具投资稳定控制在5600万元左右,在全国乘用车公司中是控制的比较好的。

⑵工器具投资及其对生产成本影响的控制。

容器:对侧围、门内板等大型件进行多车型通用设计,这对单车产量较低的企业意义重大,可降低投资、减少仓库占用、方便生产组织。

端拾器:只采购材料,自己制作成品,可大幅度降低投资成本。采用这种方式,东风乘用车公司12组大型覆盖件端拾器投资从2007年的120万元下降到2013年的65万元。

合理的厂房设备规划对成本控制具有积极作用

厂房:在满足生产、模修、新模具调试、模具存放、检具存放、板料存放、端拾器存放、零件返修、通道等功能需求的前提下,尽量减少厂房面积。厂房面积、产能、单车销量的适配非常重要,特别是要防止单车产量小的情况下因面积不足出现产能放空的情况。

仓库:因仓库造价远低于厂房造价,为减少厂房建筑面积,设置冲压件存放库和板料存放库,减少厂房面积的非必要占用。

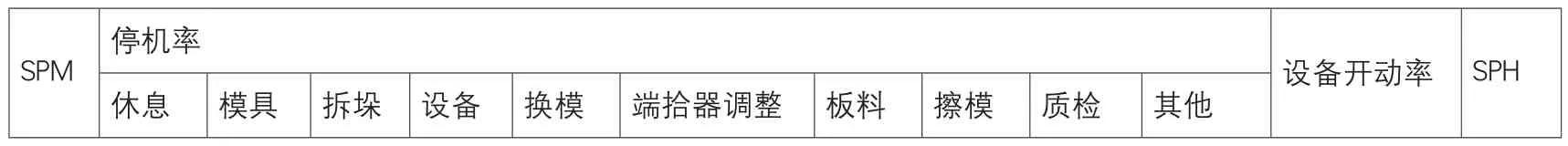

冲压生产线设备:自动化连线方式的选择,压机吨位、台面等主要参数的选择,机械压机和伺服压机的选择等等,均需根据生产对象、产量需求、产能、经济批量、库存周期、设备使用成本等的综合收益性来决策。目前一条SPM8~12的机器人冲压生产线的投资约为8000万元,一条SPM15~18的高速冲压生产线的投资约为1.8亿元,然而生产效率高的设备不一定是适合公司特点的设备。东风乘用车公司基于单车产量较低的特点,目前建成的两条冲压线均选择了机器人生产线,其中L1线:2000t+2×1000t+2×800t,济二压机,ABB旋转七轴机器人,SPM8.3,SPH370;L2线:2400t+2×1000t+800t,济二压机,ABB直线七轴机器人,SPM9.8,SPH430。(注:此处SPM和SPH指12组大型覆盖件平均值。)

表2 影响生产效率的主要因素

线尾压机吨位需仔细核算:满足生产需求的较小吨位即可,这样可降低投资、降低生产能耗。

调试设备:调试用液压机(200~400t)及与生产线第一台压机相同的调试用机械压力机,二者价格相差数倍,但调试用机械压力机的投资可更充分的释放冲压线产能,正常情况下,笔者建议第一条生产线可投一台调试用液压机,第二条线建设的同时,投一台调试用机械压力机。

天车:根据生产对象的最大模具重量,一般的乘用车冲压生产车间40t双梁桥式天车是合适的选择,也有厂家选50t和32t天车。

模具清洗设备:这是必要的设备投资。东风乘用车公司在这方面的投资约65万元,考虑的重点是排污处理。

还有其他模修设备的投资,如:大型摇臂钻、电焊设备、充气设备等。

总之,关于厂房设备规划,建议一次规划,分期建设,这样可提高设备负荷率,减少财务费用,降低摊销。

生产管理的重点

⑴降低消耗。

量化规定,改良习惯,避免浪费,是车间控制消耗的一贯和有效方法。

改变习惯性做法,优化主材使用。一垛板料的上下两片极易在运输过程中受损,往往不能生产出合格零件,我公司早期都是做报废处理。经优化包装和运输方式,减轻板料受损程度,使这两片板料可用于生产,并对产品重点监控。哪怕生产出的部分零件需要返修,或有小部分报废,也将获得可观的收益。

提高一次下线合格率,减少零件返修,可有效降低返修类辅料消耗和公用动力消耗。

⑵提高生产效率。

表2给出了明确影响生产效率的因素。

制定对策:对影响生产效率的各因素进行对标分析,确定改善目标;对各因素进一步细化分解,通过优化操作达到改善目标;通过操作卡等方式固化合格的操作,全面构建生产管理体系。

⑶安全生产。

安全生产也是成本,对影响安全的因素要做全面、细化的明确和规定。

⑷控制员工数量。

定岗、定编:根据岗位,确定员工数量和要求的技能水平,作为常规的控制办法。

⑸让每个人都忙起来:日常生产中,不同岗位工作量不均衡的情况无法消除,培养多技能工适应各工种工作量的变化,使生产管理者可方便的进行调配,避免人员浪费。

⑹物料定置,提高厂房面积利用效率。

⑺合理规划,缩短物流路线。

结束语

通过上文对冲压成本构成和控制的介绍,我们可以清楚的看到,成本的控制是全方位、全价值链的,价值链中排序靠前的环节往往对成本影响更大。所以,精益生产必须从源头抓起。