先进控制技术(APC)在石化炼油装置的应用

鲍魁(中国石化股份有限公司安庆分公司信息中心,安徽安庆 246001)

先进控制技术(APC)在石化炼油装置的应用

鲍魁

(中国石化股份有限公司安庆分公司信息中心,安徽安庆246001)

摘要:国内石化行业的工业控制大多是以引进DCS或FCS为基础的常规PID控制。先进过程控制(简称APC)与常规控制方法相比,能在苛刻的装置多重约束条件下,解决常规控制难以解决的复杂工业控制问题,保证装置生产的安全平稳,协调优化整个生产过程,提高生产装置的加工能力及产品收率,降低生产成本并减少环境污染。先进控制系统也是炼化企业实现管控一体化的基础,是实现信息化与自动化融合的重要手段,对于企业提升信息化技术与工业控制的融合应用水平起到关键作用。

关键词:先进控制;PID控制;DCS集散控制

1 前言

先进控制技术(Advanced Process Control,简称APC)是信息化技术与PID常规控制技术融合升级的应用技术,其在工业生产装置的过程控制中的应用非常广泛,实现了石油化工生产过程控制的革命性变革。工业过程控制由单回路单点的常规PID控制升级到多变量多回路的模型预估控制,采用先进、科学的控制理论与控制方法,对生产工艺进行分析并建立生产过程的数学模型,以企业工业控制网络和企业信息管理网络为数据控制流载体,实现生产工艺多变量相互约束的协调优化控制,进一步提升了DCS集散控制系统和常规PID控制系统的控制能力,解决常规PID控制系统对复杂工业过程控制的效果问题,降低生产装置的过程能耗,实现装置工艺条件的卡边操作,使工业生产过程的稳定性和安全性得到进一步加强,达到被控生产装置能长周期运行在最佳工艺状态的目标,取得经济效益及社会效益的最大化。APC技术的深化应用不仅提升了工业装置的过程工艺控制和能耗控制水平,也提升了企业的行业竞争力。

2 先进控制技术(APC)功能特点

2.1先进控制技术(APC)简介

先进控制技术(APC)不是针对装置生产中工艺环节上的某一个具体被控对象的控制系统,与在工业过程控制中普遍采用的常规单回路PID控制系统相比较,具有更好的控制效果,作用对象为工艺生产装置,原有DCS集散控制系统作为APC技术的动作及执行部分,通过控制网络的上位机实现对生产装置的闭环控制操作。APC直接对生产装置实施优化控制,将装置的效益目标直接体现在生产过程工艺中每道阀门的控制点上,是对装置精细化管控造作、挖潜增效的实际手段,其有效处理了常规PID控制系统无法避免的延迟、耦合等问题,通过预测控制可以消除系统原料变化和干扰造成的扰动,使装置操作平稳,减少波动,节能降耗。在此基础上通过工艺指标的优化和卡边控制有效提高高附加值产品的收率,降低消耗。APC是一种针对区域工艺指标为被控对象的更加科学及先进的控制策略的统称。目前工业控制领域先进控制技术的系统产品主要包括Aspen 的DMC、Honeywell的Profit Cont roller、ABB的STAR、横河的SMOC以及浙江中控的APC-Adcon等,其中Aspen公司AspenONE先进控制和优化集成系统较为典型。AspenONE先进控制和优化集成系统是以Aspen DMCplus为核心的先进过程控制和优化集成控制系统。

2.2先进控制技术(APC)的功能

APC所用的工具软件为多变量预估控制器,其功能可分为两大部分:一部分是控制过程的动态,它依赖于过程的动态模型,预测在今后若干步中受控变量(CV)的轨迹,用多变量解耦和前馈手段,优化各步中各操作变量(MV)的动作,从而使过程的CV控制在合理的范围内。为了克服模型的误差,动态过程控制中设有反馈机制,每执行一步后将预测值与实测值作比较,作为控制器的反馈,从而修正CV的预测值,使控制器动态控制的可靠性大大提高;另一部分是用线性规划(LP)的功能,寻找过程的最优稳态工作点,指导动态控制从当前状态缓慢、平稳地过渡到优化状态。

从操作的角度讲,APC控制与PID控制及DCS集散控制最明显差异在于:PID控制及DCS集散控制是建立在单回路的给定点控制的方式,而APC控制是面向于装置区域(合理的上下限范围)的控制,工艺操作人员的日常操作内容是设置受控变量(CV)和操作变量(MV)的范围,而不是去设定受控变量(CV)的给定点。从过程动态角度说,只要CV在设定范围内,且预测值表明,在不远的未来也没有超界的可能,则控制器的动作会很小,以避免频繁调整。更重要的是,当某些MV没有自由度时(例如阀位饱和),多变量控制可以用其余的MV进行调整,而采用给定点控制时,若某些变量饱和,就不得不降低产量等,影响装置的经济效益。从过程稳态角度说,只有将控制对象在一定的范围内调节,控制器才能有动作的余地,从而达到稳态点优化的目的。

3 先进控制技术(APC)在炼油装置中的应用

在国内石油化工领域,通过APC技术的深化应用来提升生产装置的处理能力和高附加值产品的收率,是目前国内石油炼化企业行之有效的控制技术和方法,已经逐渐成为工业过程控制的发展方向。作为中石化企业的安庆石化,依据行业市场竞争压力及企业自身发展的需求,循序渐进地对炼油各套装置分批次进行APC控制技术的实施及应用,现以I套气体分馏装置为例,阐述先进控制技术在炼油装置的应用工作。

3.1先进控制技术(APC)在炼油装置的方案确定

安庆石化I套气体分馏装置规模为30万吨/年,该装置以催化裂化和延迟焦化液化石油气经过精制后的混合液化气为原料,采用常规气体分馏工艺,主要产品为纯度大于99.0%的丙烯。采用脱丙烷塔、脱乙烷塔、丙烯塔三塔常规流程,其中丙烯塔为两塔串联,DCS系统采用和利时公司的MACS- V集散控制系统。常规PID控制在单输入、单输出对象基础上难以较好地解决,无法兼顾协调控制多变量影响及有约束边界强耦合的复杂工业过程。例如在I套气体分馏装置中对反应塔控制品质的要求,仅依靠常规单回路PID控制系统的条件,难以实现在大扰动及多约束干扰条件下工艺控制的需求,会对生产装置提高产品质量和收率造成瓶颈。而采用多变量预测控制技术能有效解决这一问题,根据对产品质量和效益目标需求来制定最优控制方案,实现装置安全、平稳、长周期、满负荷的运行。

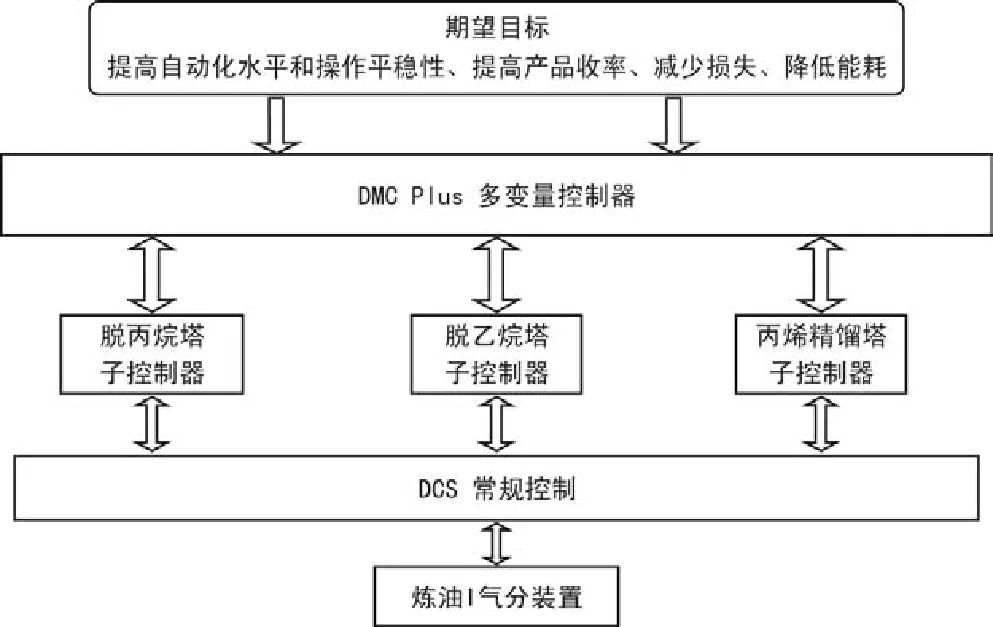

气体分馏装置的工艺控制目标是实现装置生产的经济效益和安全稳定的社会效益的最佳化,不仅是优化控制装置产品的处理能力、产品的质量品质及能耗的技经指标等问题,还要兼顾装置的安全运行、环保排放等各个方面的问题。然而,在装置的实际生产过程中,各方面的影响因素又是相互影响、相互耦合,需要进行在装置区域范围内的统一筹划及优化考虑,才能解决各方面的矛盾问题。在制定装置的先进控制方案前,深入理解气体分馏装置的工艺过程并对工艺流程进行详细分析,包括各变量间相互关系、过程的重要约束以及摆脱约束的手段等。根据装置实际情况,并结合Aspen DMC plus先进控制技术中多变量预测控制技术的特点,制定了针对该装置的多变量子控制器设计的控制策略和方案,Aspen DMC plus的多变量预测控制技术对于因各种工艺干扰及其它环境等因素所导致的控制器模型与装置实际模型之间的误差,能自行进行修复及适应,以确保生产装置能平稳运行在卡边操作边界,实现各种优化目标。通过DMCplus控制器设计子控制器的方式,将大型单一控制器分割为逻辑过程单元控制器,在不改变先进控制系统的总体优化协调的结构基础上,使得先进控制系统的操纵更加简单灵活,可以同步开启或者关闭一组有关的操作变量(MV)和被控变量(CV)。通过统筹考虑和优化,对该装置的过程数据、化验分析数据进行采集分析,最终对于I套气体分馏装置的先进控制方案,采用脱丙烷塔子控制器、脱乙烷塔子控制器和丙烯精馏塔子控制器的三个子控制器模块的方式。图1为安庆石化炼油I套气体分馏装置APC系统结构框图。

图1 炼油I套气体分馏装置先进控制系统结构框图

3.2先进控制技术(APC)在炼油装置上的实施

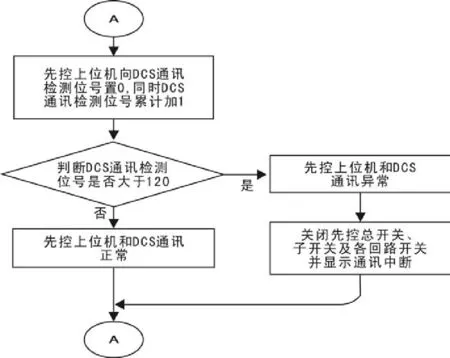

APC技术是以DCS集散控制系统为基础的先进控制系统,因此在APC技术的实施中,需要采用对应的安全策略,确保APC先进控制系统与常规PID控制系统及DCS集散控制系统之间的安全切换及投用。具体安全策略方案为:在DCS集散控制系统中组态新建通讯监控程序,对工业控制网与信息管理网间的控制数据流进行动态实时监控,实现APC系统上位机与DCS集散控制系统之间数据流的稳定传输。一旦APC系统或是DCS集散控制系统出现涉及到工艺安全等问题时,该监控程序自动进行APC系统控制方式、DCS集散系统控制方式或手动控制方式间的安全切换,并自动在系统内进行通讯异常故障报警,告知相关系统的运维人员进行故障排除。通讯监控程序的功能实现具体流程为:APC系统上位机定时向DCS中的通讯检测位号置0,而DCS系统则对该位号每秒累计加1,定时巡查该位号并实时核查该位号值。通过对该位号的系统值与系统设置的阀值进行比对,若小于设定阀值,则说明通讯畅通,并输出指示数据通讯正常信息;若大于设定阀值,则说明先进控制系统上位机与DCS集散控制系统间的控制流数据通讯产生传输阻塞或是中断。为确保装置安全,立即切除整个先进控制系统的投入状态(将所有控制器开关位号置零),从而使装置的控制状态保持在当前稳态,同时系统自动输出报警。图2为通讯监控程序逻辑图。

图2 通讯监控程序逻辑图

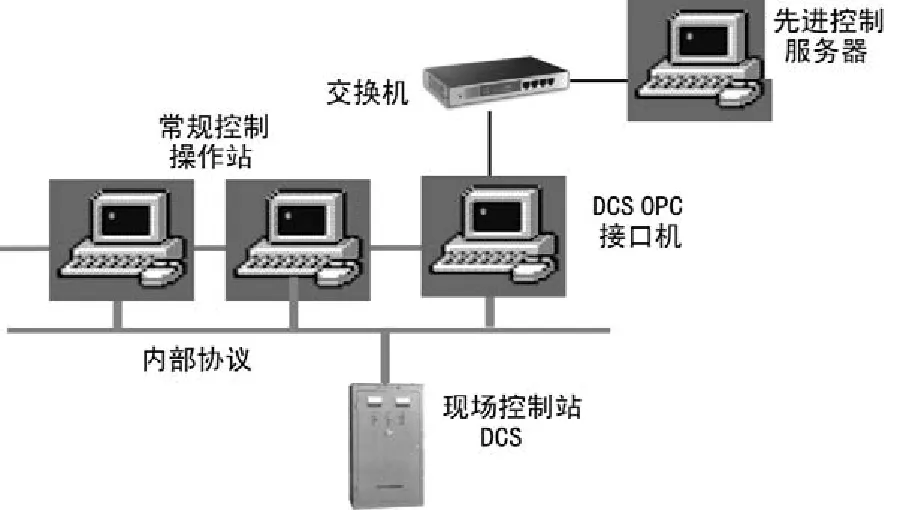

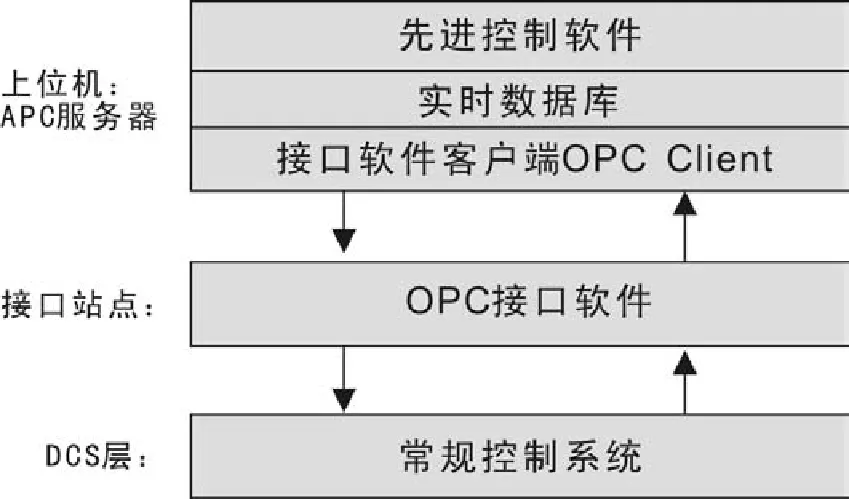

I套气体分馏装置的APC系统是在利时公司的MACS- V集散控制系统平台上实施的,采用APC系统上位机方式实现。依据DCS集散控制系统及实时数据的传输方式,按照统一的数据访问机制原则,采用基于OPC技术的APC系统与常规DCS集散控制系统间的数据通讯方式,建立与DCS控制站的数据传送物理链接,实现系统间控制数据的安全传输。APC系统的硬件配置系统及APC系统软件通讯配置系统详见图3和图4。

图3 炼油I套气体分馏装置先进控制系统的硬件配置系统图

图4 炼油I套气体分馏装置先进控制系统软件通讯配置系统图

3.3先进控制技术(APC)在炼油装置上的应用成效

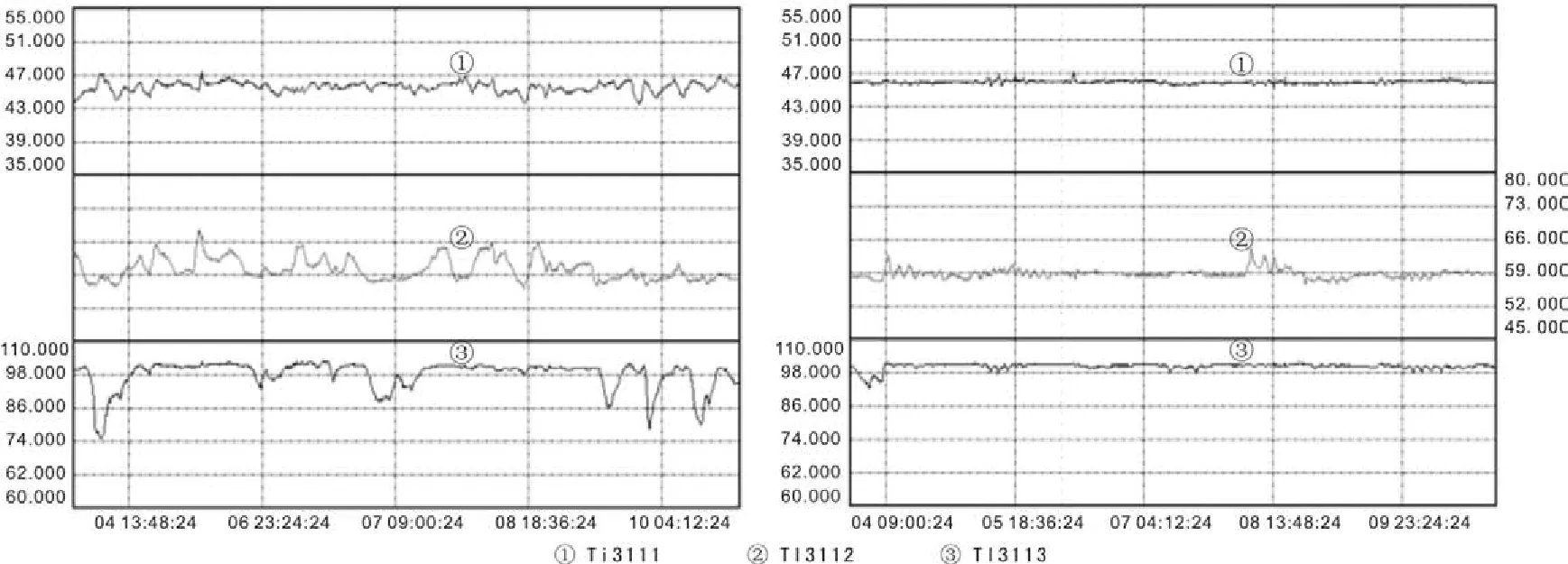

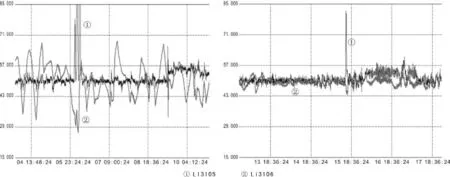

安庆分公司I套气体分馏装置先进控制系统投运后,装置运行的各个关键工艺指标的平稳性得到明显改善。各反应塔的工艺技术指标的平稳性在投运APC系统后较之前有了很大程度的提升。在正常生产情况下,可以保持较长一段时间不进行任何人工操作而平稳运行,劳动强度大大降低,同时对于因一定程度的外界干扰、前后变量的关联耦合等也具有一定的克服或抑制能力。先进控制系统在实现装置平稳控制的基础上,结合工艺及产品质量、产量的要求,通过逐步优化工艺指标的目标值,实现质量和产量的卡边控制,同时也尽可能保持低能耗,提高经济效益。先进控制系统经过逐步细化改进,目前已取得良好的控制效果。图5为塔顶温度、进料温度和灵敏板温度数据在先进控制系统投用前后的比对,图6为塔顶回流罐液位和塔釜液位数据在先进控制系统投用前后的比对,比对数据的采集时间周期为7天。

4 结束语

安庆石化炼油I套气体分馏装置通过投用先进控制系统以来,对于各类影响装置工艺干扰的因素,具有很强的适应控制能力,装置的各项关键工艺控制指标均能保持在很高的水平,优化了炼化企业炼油装置的生产过程,稳定装置工艺操作,工艺过程的波动得到显著改善。装置的加工能力、高附加值产品的增产能力、产品收率的提高能力均得到大幅提升。生产装置的加工能力得到进一步深度挖掘,实现生产装置长周期的卡边操作,降低单位产品原材料单耗。先进控制系统的投用也是对企业现有DCS集散控制系统等常规控制资源的进一步开发和深化利用。

随着国内炼化企业市场竞争的日趋激烈,利用先进控制系统提升企业的信息化应用水平、自动化控制水平和业务管理水平已经成为一种大趋势,同时也是提高企业经济效益的重要及有效措施。安庆石化利用先进控制系统的投用,积极打造企业信息化环境下的优化生产提质增效的新型能力,为实现企业的装置结构优化、产品结构合理、资源利用充分、安全环保达标奠定了基础,提升了企业的市场竞争能力,也全面激发了企业的活力。□

图5 塔顶温度、进料温度和灵敏板温度数据比对(左边为系统投运前,右边为系统投运后)

图6 塔顶回流罐液位和塔釜液位数据比对(左边为系统投运前,右边为系统投运后)

doi:10.3969/j.issn.1008- 553X.2016.03.022

中图分类号:TE19;TB21

文献标识码:A

文章编号:1008- 553X(2016)03- 0061- 04

收稿日期:2016- 03- 06

作者简介:鲍魁(1975-),男,毕业于安庆师范学院,工程师,从事企业生产信息化建设及信息系统运维工作,0556- 5376432,18955639096,baokui.aqsh@sinopec.com。