基于双单片机的无刷直流电机调速系统的设计

王恒 李陈康

摘 要:为了降低电动车控制模块的成本,设计了带霍尔传感器的三相无刷直流电机(BLDC)的单片机控制系统,本设计采用主、从双单片机模式的控制方案,并采用三片功率管栅极驱动集成芯片,逆变电路采用MOSFET组合的全桥驱动方式。建立了Proteus仿真平台和实物平台,仿真和实验结果表明,该双单片机驱动的BLDC调速平台能够平稳快速运行。因此,该双单片机控制方案可以作为电动车低成本控制的可选方案之一。

关键词:主从模式;无刷直流电机;PID控制;单片机

中图分类号:TP273 文献标识码:A 文章编号:2095-1302(2015)12-00-04

0 引 言

永磁同步发电机不需要励磁绕组和直流励磁电源,也就取消了容易出问题的集电环和电刷装置,成为无刷电机(Brushless Motor)。在交流电动机中,永磁同步电机的转速在稳定运行时与电源频率保持恒定的关系,这一固有特性称为“同步”(Synchronous),也使得永磁同步电机可以直接用于开环的变频调速系统。调速永磁同步电动机加上转子位置闭环系统构成自同步永磁电动机。其中,反电动势波形和电枢驱动电流波形都是矩形波的电动机,通常称为无刷直流电动机(Brushless Direct Current Motor,BLDCM);反电动势波形和电枢驱动电流波形都是正弦波的电动机,称为正弦波永磁同步电动机,简称永磁同步电动机(Permanent Magnet Synchronous Motor,PMSM)[1]。

无刷直流电机与正弦波永磁同步电机等广泛应用在高控制精度和高可靠性的场合,如航空、数控机床、加工中心、机器人、电动汽车、计算机外围设备和家用电器等[1, 2]。目前, 对无刷直流电机的调速控制主要为采用DSP等数字信号处理器[3,4]、高性能单片机[5,6]等,实现BLDC的数字化控制。本文研究对象为某电动车公司委托开发高性能、低成本的控制器模块,在目前纷扰多变的电动车控制器市场,降低成本对提高竞争力显得越来越重要。所以,本文在现有DSP控制等高成本的控制方案外,提出了采用低成本的单片机的控制方案[7],根据试验调试改进,最终采用两片单片机作为控制核心,实现主、从单片机分工协作的无刷直流电机的控制模式。

1 系统设计

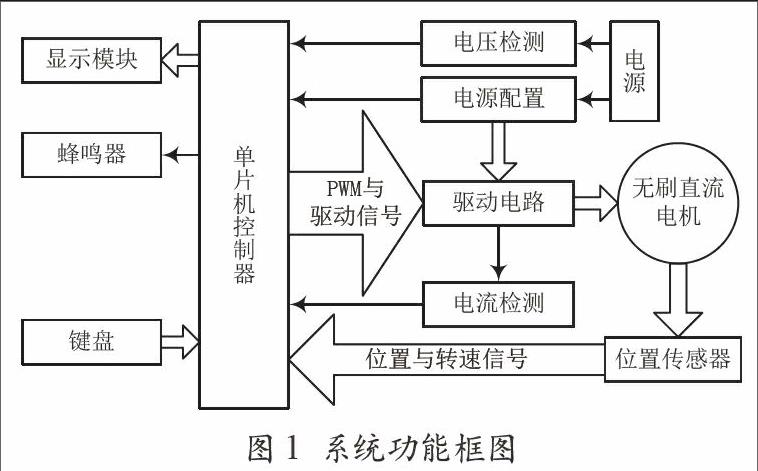

本系统的总体功能框图如图1所示,本系统硬件电路主要由单片机控制器、键盘模块、显示模块、位置传感器模块、驱动电路模块、电机本体模块、保护模块、电源模块等部分组成。系统将捕获的键盘信号、转子位置信号和转速信号送给处理器,通过内部程序输出系统状态数据给显示器,同时通过PID 算法和脉宽调制PWM 技术,输出正确的换相与调速信号给驱动电路,再利用开关驱动方式使半导体功率器件工作在开关状态,来控制电机电枢电压,从而实现无刷直流电机系统的换相、闭环调速和状态显示等功能。

2 设计方案

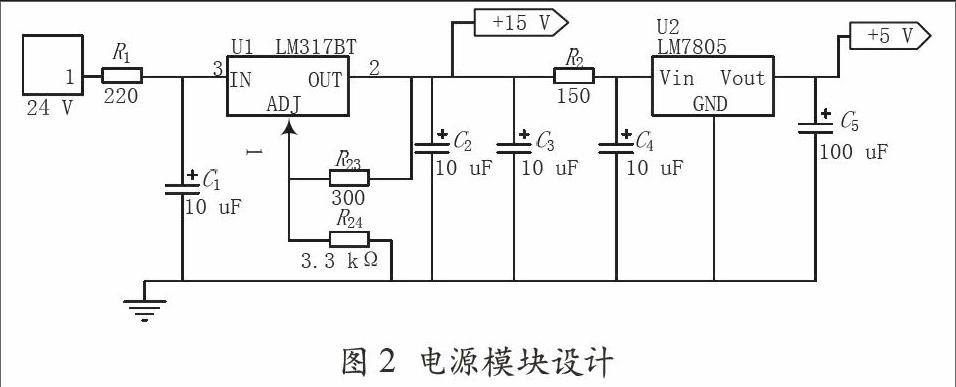

2.1 电源模块方案

在本系统中,无刷直流电机需要24 V、12 A 电源,栅极驱动芯片电路等需要15 V 电平,而单片机、显示模块等其它电路需要5 V电平。所以,系统采用外部24 V电池供电,并且电源模块需要在24 V基础上,设计降压电路,得到15 V、5 V两种电平。系统采用LM317 得到15 V电平,采用LM7805得到5 V电平。其中,LM317电路需要设置外部两个电阻的阻值,来精确实现15 V电平,设计根据公式,限制条件为R23≤0.83 kΩ,R24≤23.74kΩ,。所以,根据现有精度为5%的碳膜标称电阻选型,选择R23,R24分别为300 Ω,3.3 kΩ,从而实现输出电平为15 V,输出电流为4.16 mA。电源模块电路如图2所示。

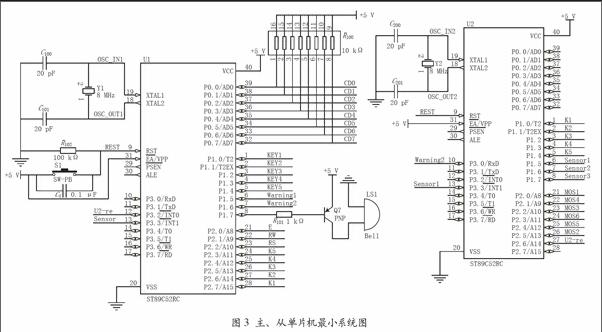

2.2 微处理器模块

系统采用两片STC89C52作为控制微处理器,设计为主、从双单片机系统。STC89C52是宏晶科技公司产品,兼容8051单片机。相比于DSP等高端微处理器,其优点在于价格低廉,在满足功能需求的情况下,要求尽量缩减生产成本。

主、从单片机模块方案选择考虑是:采用一片单片机完成系统所有信号获取、测量、换相、控制运算、显示、并输出PWM控制信号等功能,容易导致系统CPU资源紧张,程序的多任务处理难度增大,处理速度跟不上,运行发现换相处理慢从而导致电机缺相抖动。所以,采用两片单片机并行运行,一片为主单片机,负责键盘处理、显示,并向PID控制器提供设定值和测量值,设定PID控制器的控制速度等;另一片为从单片机,负责进行换相、PID运算和PWM控制信号输出等。主、从单片机模块如图3所示,其中U1为主单片机,U2为从单片机。

2.3 电机驱动模块

本系统所用电机为三相无刷直流电机,自带霍尔位置传感器。无刷直流电机的换相与调速需要设计驱动模块,驱动模块主要包括功率管栅极驱动模块和逆变电路两部分。本系统采用IR2103等功率管栅极驱动集成芯片,逆变电路采用MOSFET组合的全桥驱动方式。单片机输出的换相和调速PWM信号通过驱动芯片IR2103放大后,有规律的使六个功率管工作在开关状态。这样就可以为电动机内的3个绕组循环提供激励电流,使它们产生旋转磁场,驱动电动机旋转。逆变桥电路如图4所示。

系统电枢额定电流IaH=8.5 A,因为每个控制元件导通120°,所以控制元件的峰值电流可以由式计算得到,I=25.5 A,额定电压UH=36 V。峰值电压应有40%的余量,所以,UM=UH×1.4=50.4 V。通过以上计算,可以选择MOSFET峰值电流为25 A,峰值电压为50 V。所以,本系统选用60N06型MOSFET。三片IR2103是IOR公司生产的N沟道MOSFET栅极专用驱动电路芯片。该芯片可以把单片机逻辑电路产生的励磁信号电平放大,满足三相桥式功率管电路上、下管饱和导通要求。电机驱动电路的逆变电路部分如图4所示。该方案相比专用三相无刷直流电机驱动集成块如ECN30206、TPD412X和L6235等,虽然电路稍复杂,抗干扰性和可靠性不如集成芯片,但是具有连续输出电流较大,驱动功率较大等优点。

2.4 按键电路模块

系统采用五个独立按键作为系统人机交互的输入端,分别设定参数信号为正转、反转、加速、减速和启动/停止。它们分别与主单片机U1的P1.0、P1.1、P1.2、P1.3、P1.4接口相连,由U1内部软件程序进行按键信号捕捉去抖动处理与响应,并产生键值信号输送给从单片机U2。此处电路简单,不单独列出,可参考图8的Proteus仿真电路。

2.5 霍尔传感器采集模块

无刷直流电机采用霍尔开关集成块传感器测量位置。传感器安装于电机中,外部有5根输出引线,分别为传感信号A输出(蓝线)、传感信号B输出(绿线)、传感信号C输出(黄线)和两根5 V电源供电线(红、黑线)。根据霍尔开关集成传感器工作原理,转子位置与速度信号采集电路如图5所示。

无刷直流电机的霍尔位置传感器是集电极开路输出,需要在检测电路中加上上拉电阻R20、R21和R22。此外,电路中对检测波形采取了C17、C18和C19硬件滤波措施,通过开关二极管的通断将信号送到单片机。以A相转子位置信号为例,当转子位置传感器SensorA输出为低电平,D18导通,单片机Sensor1端口采集到数字0信号;当转子位置传感器SensorA输出为高电平时,D18截止,单片机的上拉电阻是使Sensor1端口采集到数字1信号。电动机旋转后,电动机内的3个开关型霍尔元器件产生位置传感脉冲信号,它们通过C17、C18和C19滤除干扰后,通过D18、D19、D20(1N4148)加到单片机模块的转子位置采集端口,同时取其中一相转子信号作为测速信号连接到单片机的测速端口。

2.6 保护模块

系统的电路保护模块分为两部分,一个是蓄电池电压欠压保护,一个是直流侧母线电流的过流保护。蓄电池欠压保护目的是防止电池电量不足而继续放电,影响电池使用寿命;过流保护目的是在出现短路等电流故障瞬间及时切断电源,保护电路器件不被损坏。过流保护的实现可通过采样电阻转换为电压信号。两路保护信号可通过一片电压比较器LM324检测实现。

3 系统软件设计

主单片机U1 完成的主要功能是系统故障的判断显示、键盘信号的捕获处理、系统功能的提示显示、转速的获取显示以及与从单片机U2 的数据传输等。主单片机的程序运行流程如图6所示。单片机U1 还通过外部中断0 获取处理向U2 的数据传输响应返回值,以确保数据传输无误;此外还通过定时器1和外部中断1 获取转速信号以完成转速的实时显示。

从单片机U2 完成的主要功能是系统故障的处理、键值信号的响应、无刷直流电机的及时换相、转速的获取、PID算法的处理、PWM 脉冲的产生输出以及与单片机U1 的数据传输等。其从单片机的主程序运行流程如图7 所示。单片机U2还通过外部中断0进行故障处理,并通过定时器1和外部中断1获取转速信号以完成测速,此外还通过定时器0产生PWM 脉冲信号等。其中,PID具体参数需要现场调试。

4 控制系统原型

为了避免实物制作的损失,采用Proteus建立的无刷直流电机的仿真平台如图8所示。程序在Keil uVision4中调试通过后,把生成的hex文件加载到Proteus仿真系统中,通过在该仿真平台上运行无误后,再下载到硬件原型上。系统设计的实物原型如图9所示。其中,图9(a)为硬件控制板,单片机、显示模块、按键等为一块板子,电机驱动模块等为另一块板子。图9(b)为某电动车公司提供的无刷直流电机驱动的后轮,霍尔传感器可直接连接到电机驱动模块所在板子。通过仿真系统和实物测试,得到本系统较为合适的PID参数值分别为:KP=2,KI=2.2,KD=0.2。

5 结 语

为了实现电动车无刷直流电机的低成本控制,采用主、从单片机模式的控制方案,设计了一个无刷直流电机调速系统,通过Proteus仿真和实物实验,得到了PID控制具体参数值。实验表明,该调速平台能够实现该无刷直流电机的运行,并且成本控制远低于DSP控制方案。这说明,该双单片机控制方案作为电动车无刷直流电机控制的低成本方案之一,具有一定的可行性。

参考文献

[1] 唐任远. 现代永磁电机理论与设计[M]. 北京: 机械工业出版社, 2012.

[2] 厉虹, 陈昊. 基于TMS320F2812DSP的无刷直流电机调速系统设计 [J]. 机床与液压, 2009 (8): 382-385.

[3] 李燃, 原明亭. 基于DSP2812的无刷直流电机调速系统设计 [J]. 工业控制计算机, 2015 (1): 139-141.

[4] 余安富, 于平, 李先锋, 等. 基于TMS320F28335的无刷直流电机调速系统设计 [J]. 仪表技术与传感器, 2011(9): 102-104,107.

[5] 朱贵国, 汪党. 基于STM32单片机的直流电机调速系统设计 [J]. 数字技术与应用, 2013(5): 2-3.

[6] 曹杰, 史金飞, 戴敏. 基于MEGA8单片机的无传感器无刷直流电机控制系统设计 [J]. 自动化仪表, 2005(12): 13-16.

[7] 王丽,张燕,王恒. 单片机原理及应用[M]. 北京: 国防工业出版社, 2014.