304不锈钢滚珠旋压数值模拟研究

文/王长江·河南神州重型封头有限公司

张晶·大连现代辅机开发制造有限公司

严冰剑·沈阳理工大学

304不锈钢滚珠旋压数值模拟研究

文/王长江·河南神州重型封头有限公司

张晶·大连现代辅机开发制造有限公司

严冰剑·沈阳理工大学

304不锈钢小直径薄壁滚珠旋压成形是一个涉及材料非线性、接触摩擦非线性的复杂成形过程,易出现波纹、扩径等缺陷。本文描述了利用DEFORM-3D软件模拟304不锈钢薄壁滚珠旋压成形过程,分析研究减薄率、进给比、滚珠直径对管材成形过程中的等效应力和等效应变的影响,确定了合理的工艺参数,为实际生产中工艺参数的选取提供必要的参考。

王长江,生产管理部经理,主要从事压力容器大型封头的生产管理,获实用新型专利8项。

滚珠旋压技术综合了轧制、挤压等成形技术的特点,常用于加工具有一定厚度、轴对称、空心回转体零件。滚珠旋压技术具有材料利用率高、成形质量好等特点,特别适合加工直径较小,强度要求较高但表面粗糙度要求较低的薄壁件,广泛应用于航空、航天、机械等领域。但滚珠旋压过程中管坯的变形较复杂,影响成形质量的因素很多,如减薄率、进给比、滚珠直径等工艺参数,这些工艺参数选取是否合理直接关系着制件的成形质量。因此研究工艺参数对旋压过程的影响具有重要的意义。

影响旋压过程的工艺参数

滚珠旋压是一种变薄旋压,管坯变形必须尽可能均匀,如果变形不均匀会导致管材内的应力和应变不均匀,影响管件的表面质量和成形精度。影响旋压成形过程的工艺参数较多,其中主要有减薄率φ、滚珠直径Dp、进给比f。

减薄率可分为道次减薄率和总减薄率,它的选择是否合理直接影响到旋压力的大小、管件的成形质量等。减薄率的选择取决于材料的性能、管件的质量和精度要求以及选用的旋压设备等因素。

滚珠和管坯直接接触,滚珠直径的选择将直接影响到管坯材料变形的稳定性,如果变形不稳定,易出现起皮、隆起以及扩径等缺陷。

进给比反映变形的速率,进给比大生产效率高,管壁与芯轴贴合较好,但由于变形力较大,易产生波纹,表面粗糙度大等缺陷。

滚珠旋压有限元模型

该304不锈钢产品直径为15.2mm,壁厚为0.34mm,三维图如图1所示。根据计算和实际生产经验选取管坯尺寸为φ15.8×0.4mm。利用三维造型软件建立滚珠、芯模、管坯模型,导入有限元DEFORM-3D中,进行网格划分,共有81692网格单元。选择修正的剪切摩擦模型,定义滚珠和管坯、管坯和芯模之间的摩擦系数为0.15,采用反向滚珠旋压的成形方式,有限元模型如图2所示。

图1 304不锈钢产品三维图

图2 有限元模型

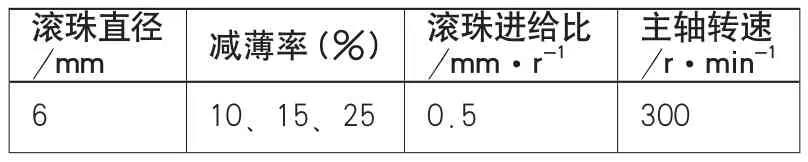

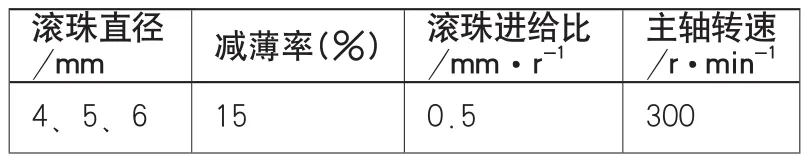

模拟试验方案

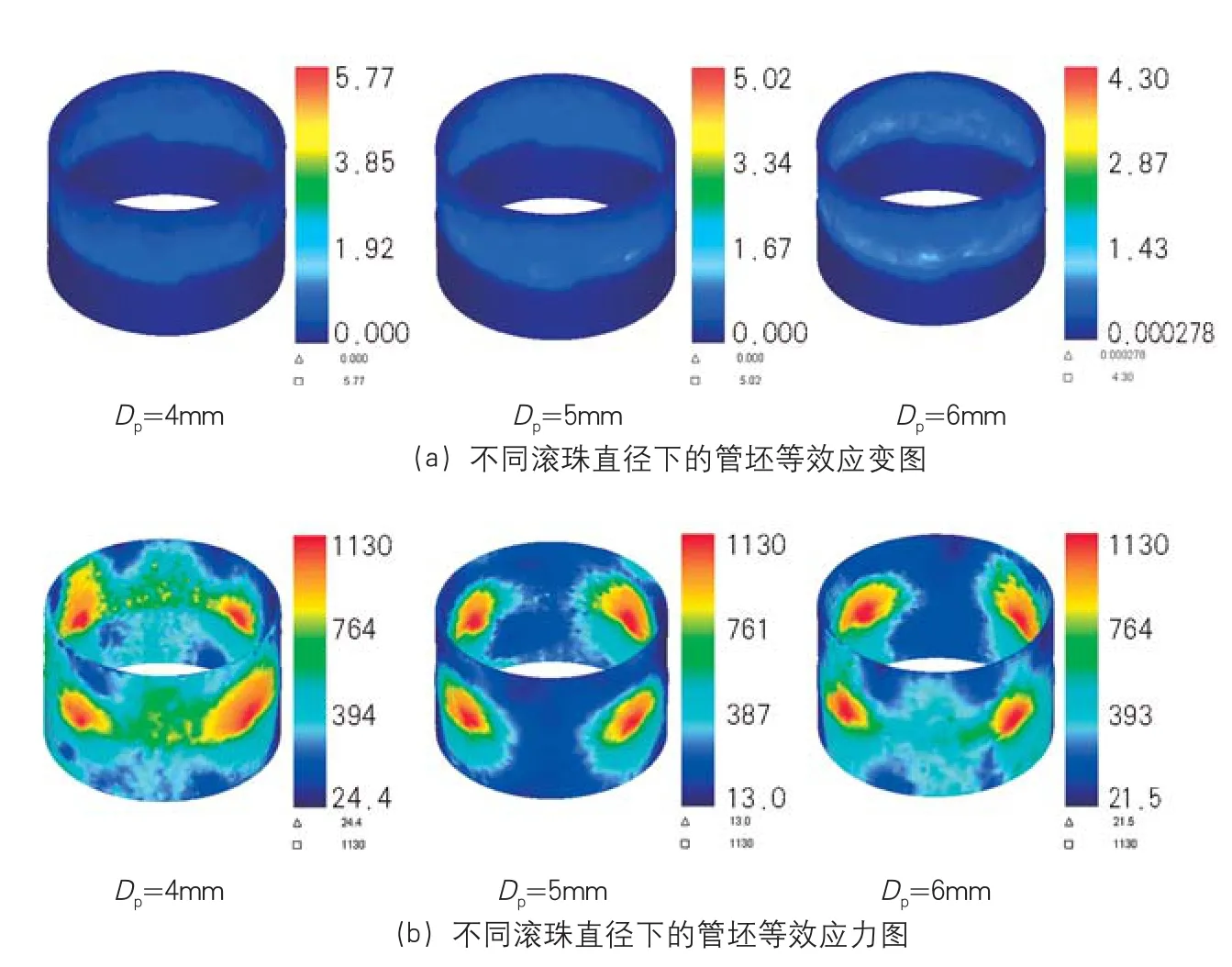

根据经验,道次减薄率一般选择10% ~45%,滚珠直径范围为4mm~7mm,进给比范围为0.2~0.7mm/r,各试验工艺参数见表1、2、3。

表1 减薄率对旋压过程的影响试验

表2 滚珠直径对旋压过程的影响试验

表3 进给比对旋压过程的影响试验

减薄率对旋压过程的影响

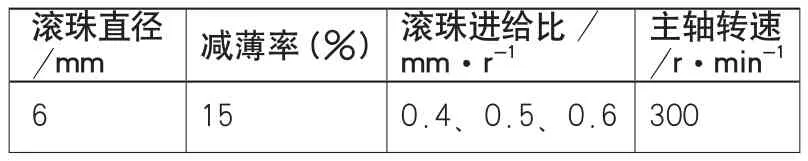

根据表1的试验数据利用DEFORM-3D软件进行模拟,研究不同减薄率对管坯等效应变和等效应力的影响,如图3所示。

由图3可知,当减薄率较小为10%时,管坯出现变形不足的区域,等效应力和等效应变都较小且分布不均匀。这是因为变薄率相对较小,旋压过程中受到的旋压力较小,管材未充分变形。减薄率增大到15%时,管材变形量增加且较均匀,未出现扩径等缺陷,成形质量较好。继续增大减薄率达到25%,此时等效应力和等效应变均增大,管材的变形较大,管壁出现材料褶皱等缺陷,同时出现扩径等现象。因此减薄率选择为15%较为合适。

滚珠直径对旋压过程的影响

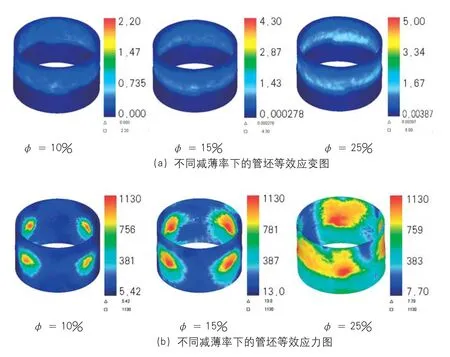

根据表2的试验数据,研究不同滚珠直径对管坯等效应变和等效应力的影响,如图4所示。

图3 不同减薄率下的管坯等效应变和等效应力图

由图4可知,当滚珠直径较小为4mm时,管坯受到的挤压力较小,塑性变形不均匀,表面出现隆起和材料堆积等现象。增大滚珠直径为5mm时,塑性变形增加,变形较均匀,管件表面无明显的成形缺陷。当滚珠直径达到6mm时,塑性变形较大,部分区域的等效应力较大,管坯出现扩径现象。因此滚珠直径选取5mm较为合理。

进给比对旋压过程的影响

根据表3的试验数据,研究不同滚珠进给比对管坯等效应变和等效应力的影响,如图5所示。

由图5所示,当进给比为f=0.4mm/r时,管件变形不均匀,出现起皮等缺陷,这是由于进给量较小,滚珠和管坯的接触区域较小,管坯受力不均匀造成的。当进给比增大到0.5mm/r时,等效应变和等效应力较均匀,管件无明显缺陷。进给比增大到0.6mm/r时,等效应力明显增大,管件表面出现裂纹等缺陷。因此进给比选用0.5mm/r比较合理。

图4 不同滚珠直径下管坯等效应变和等效应力图

图5 不同进给比下管坯等效应力和等效应变图

结束语

利用有限元软件DEFORM-3D模拟小直径304不锈钢管材反向滚珠旋压成形过程,根据成形过程等效应力和等效应变变化,可知减薄率、滚珠直径和进给比对管坯成形质量的影响。随着减薄率和进给比的增大,等效应力和等效应变逐渐增大;而随着滚珠直径的增大,管材内的等效应力和等效应变有减小的趋势。