浅析车身翼子板废料排出技术

文/李君君·天津汽车模具股份有限公司

浅析车身翼子板废料排出技术

文/李君君·天津汽车模具股份有限公司

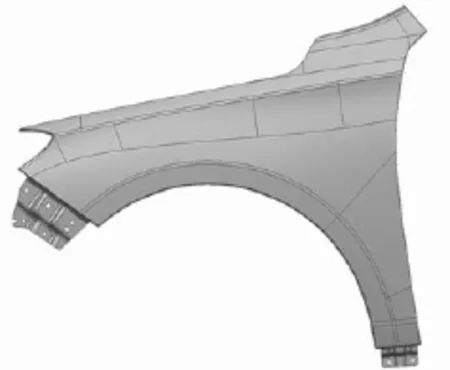

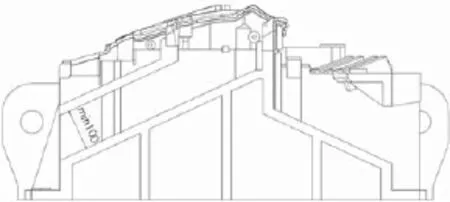

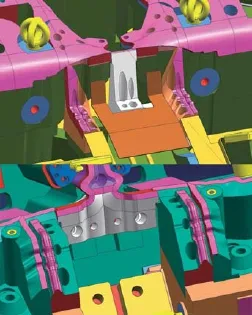

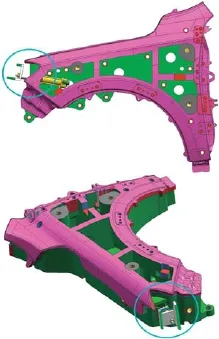

翼子板是汽车车身中遮盖车轮的车身外板,其与侧围外板、发动机盖、车门、前保险杠等诸多制件搭接,所以翼子板制件形状复杂,对于模具设计、制造而言难度极大,常见翼子板结构如图1所示。翼子板修边序模具中,工作内容一般为正向修边、侧向修边和冲孔,由于废料的切断、变形、旋转等诸多因素的影响,决定了翼子板修边序废料的排出难度很大。因此,在前期模具设计阶段,根据翼子板的每块废料的不同特点,需要不同的设计原则和方案,以便后期生产制造过程中废料的更好排出。

图1 常见翼子板结构

废料的排出原则

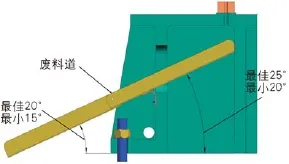

废料道的滑料角度

通常情况,废料道的滑料角度一级≥20°,二级≥15°,如图2所示。当滑料角度15°≤α<20°时,滑料板可以使用滤油网板,以满足废料的排出。

图2 废料道倾角

废料道的滑料空间

废料尺寸包括最大对角线尺寸S及废料高度尺寸H(指最大高度尺寸),如图3所示。废料的大小及下落轨迹决定滑料通道平面空间的大小。废料高度尺寸的大小,决定模具内滑料通道高度空间的大小。

图3 废料尺寸

废料道的空间尺寸,需要大于废料自身的形状落差尺寸,才能保证废料的顺畅排出。过桥处的废料必须要保证修边镶块高度空间能满足流料要求,一般高度空间=废料高度+50mm,最小高度空间为100mm,如图4所示。

图4 修边镶块滑料道最小高度空间

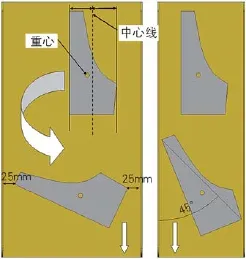

废料道的宽度方向在结构允许的情况下,需要考虑废料旋转至横向后两边空档在25mm以上。当结构所限时,滑料道宽度应该小于料片旋转45°所需宽度。废料的滑料空间对滑道宽度方向的要求,如图5所示。

图5 废料的滑料空间对滑道宽度方向的要求

辅助落料装置

弹顶销辅助落料装置(图6)设置原则:⑴一般情况安装在尽量靠近上模刃口处,需要废料一侧先下落处;⑵修边线复杂的情况下,刃口卡料时选用;⑶压料芯压料前,顶销不能接触板料。

图6 弹顶销辅助落料装置

废料搭在废料刀上或发生卡料,应使用气缸辅助落料装置强制顶出废料,如图7所示。强制顶出废料设计原则:⑴气缸顶出,不能偏心,且不能与型面干涉;⑵托料架和气缸接头联接位置,必须防转。

图7 气缸辅助落料装置

翼子板修边废料排出的设计要点

翼子板修边序废料的排出难度大,根据翼子板的每块废料的不同特点,在前期模具设计阶段需要考虑不同的设计原则和方案,以便后期生产制造中废料的顺利排出。

翼子板排废料难点分析

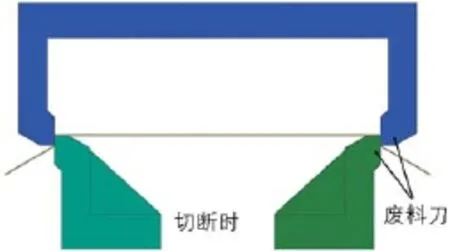

翼子板大灯处一般为正修边与侧修边交刀,在切断废料的时候会对废料拉扯使废料变形,增大了废料排出的难度,并且在废料滑落的过程中,废料会发生转动,从而导致此处废料很难从下模大镶块的开口处流出。翼子板与机盖搭接处,通常为侧向修边,由于翼子板与机盖搭接处造型曲度落差大,废料常常卡住,造成排料不畅。翼子板与A柱搭接处,废料区域曲度落差大,并且通常为正修边与侧修边交刀,在切断废料的时候会对废料拉扯使废料变形,增大了废料排出的难度。翼子板轮罩处,废料特点是尺寸较大,造成排料不畅主要有以下原因:⑴当下修边镶块与废料刀刃口相对时,大尺寸废料排出时与下修边凸模刃口相对,排料难度大;⑵当下修边镶块与废料刀刃口相背时,废料的顶出与上模带废料问题,造成排料困难。

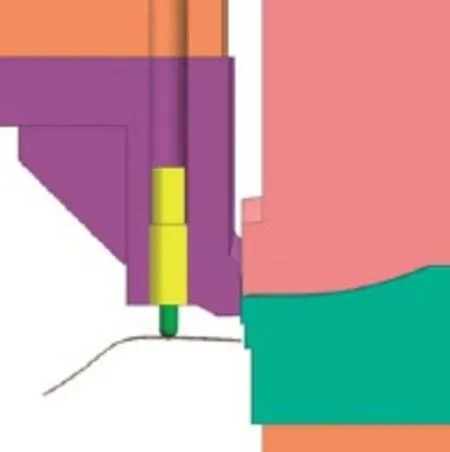

修边镶块刃入量

翼子板与机盖搭接处及翼子板轮罩处容易发生卡料(图8),它们有个共同的特点,那就是一般存在两把废料刀刃口相对的情况,所以容易卡废料。在设计的时候,一般会将上模修边镶块的刃入量加大至12mm,并且需要在易卡料的两侧,做出刃入量7~12mm的过渡区域,把废料顶到刃口以下,防止废料卡在下模废料刀和修边刃口上,保证废料的排出,镶块刃入量如图9所示。

防上模吸废料措施

翼子板轮罩处,修边序工艺一般会有废料刀刀背相对的情况,在冲裁后回退(修边凸凹模刃口分离)过程中,上模修边镶块刃口相对区域,往往会将废料带起,如图10所示。

遇到这样的情况,我们在设计的时候有以下几种设计方案,可以有效解决上模吸料的发生。

图8 易卡料位置

图9 镶块刃入量

图10 废料刀相对时上模易带起废料

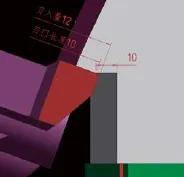

⑴压料芯上靠近刃口10mm距离,高于符型面2mm处设计出压废料符型区域。这样的设计,可以使得在完成一次冲压后,上模镶块在机床上滑块的带动下向上运动,而上压料芯在一定的行程内,依然可以压住此区域的废料,从而使废料脱离上模修边镶块刃口相对区域,防止上模吸废料的情况发生,如图11所示。

⑵在工艺设计的时候,在废料刀区域设计出吸料筋,如图12所示。此种设计方案为废料切断之后通过吸料筋,使得废料变形缩短,从而使废料脱离上模修边镶块刃口相对区域。

图11 压料芯上设计压废料符型区域

图12 废料刀区域设计吸料筋

气缸顶出废料

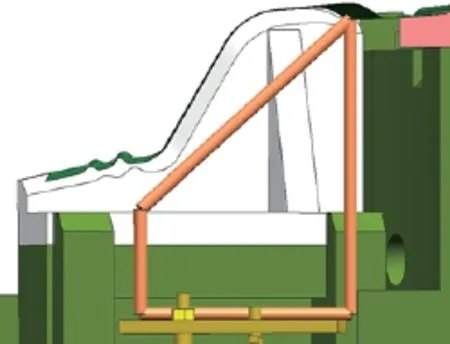

翼子板修边序废料能否顺利流出至关重要,当一些废料无法自由排出时,需要使用气缸辅助把废料顶出至滑料道上,如图13所示。

当存在两个以上下模修边镶块刀背相对时,如翼子板轮罩处及翼子板与机盖搭接处,工艺排布时一般存在相邻废料刀背对刀背,且呈平行或锐角的排布,这种情况下冲裁下来的废料,会留存在两把废料刀背上,很难直接进入滑料道。为此,在模具设计的时候,会设置一个气缸托料架,把废料顶出至滑料道上,如图14所示。

图13 气缸辅助顶出废料

图14 设置气缸托料架

当废料形状复杂时,如翼子板修边序,在大灯处一般为正修边与侧修边交刀,在切断废料的时候会对废料拉扯使废料变形,增大了废料排出的难度,并且在废料滑落的过程中,其自身会转动,从而此处废料很难从下模大镶块的开口处流出。在模具设计时,在下模大镶块大灯处,沿有利于废料流出方向安装一个侧推气缸,气缸上安装托料架,如图15所示。由气路控制气缸,在废料切下后把废料沿开口方向侧向推出,使废料顺利流出机床。废料排出后,在下一次冲压之前气缸回退到原位置。

气动推料机构由气路控制气缸,气缸带动托料架,在废料切下后把废料沿制件开口方向侧向推出。废料排出后,在下一次冲压之前气路控制气缸带动托料架回退到原位置。气路提供此过程中的驱动力并控制气缸运动的周期,气缸控制废料推出的行程,整个过程中尽量控制废料的流出方向,更简单、快速地排出废料。这种气动推料机构,结构简单、紧凑、合理,通过气路控制工作,能使废料顺利流出机床,有效地解决了翼子板大灯处废料的排出。

图15 下模大镶块大灯处设置气缸

结束语

翼子板制件形状复杂,在设计修边序排废料结构时,要充分考虑到每个废料的特点以及废料在排出过程中的运动趋势,根据文中提到的废料排出原则和设计要点规范,采用合适的设计方案,以保证后期生产制造中废料能顺利地排出。