汽车天窗加强板的套件生产研究

文/郑薇·安徽江淮汽车股份有限公司技术中心

汽车天窗加强板的套件生产研究

文/郑薇·安徽江淮汽车股份有限公司技术中心

郑薇,冲压工艺主管,工程师,主要从事冲压工艺方面以及整车尺寸工程技术研究方面的工作,负责整车项目从初期工艺规划到模具进厂调试等整个白车身冲压件的开发,获发明专利3项,实用新型专利30多项。

随着外资及合资品牌的汽车逐渐进入中国市场,汽车制造企业间的竞争越来越激烈,节能、减排、降低整车开发及生产成本已成为汽车主机厂面临的重大问题。汽车板材的冲压工艺在降低整车冲压件的开发成本中起着非常重要的作用,合理的冲压工艺、先进的冲压技术、新颖的模具结构不仅能够提升冲压件质量,还能够起到降低冲压件成本、降低冲次费用、提高生产效率的作用。目前一辆轿车的白车身通常由300~400个冲压件组成,所开发的模具数量约为1000副左右,模具开发费用高达上亿元,且不包含生产的冲次费用及人工成本。因此,如何通过应用先进的冲压技术、合理的冲压工艺和新颖的模具结构来减少模具数量,节约模具开发成本,提高材料利用率,降低冲压件生产成本,提高冲压件产品质量已经成为冲压工艺研发领域的重要任务。

套件工艺的基本要求

传统车型的模具开发采用的都是单件模具或左/右件合模模具(左右对称的两个零件在一块板料上成形)。而套件模具通常是将三个或四个大小不同的零件通过一块板料来拉延成形,其中将小件整合在大件的非产品面部位来实现,因此套件工艺对大件及小件均有一定的要求。为使小件顺畅地与大件脱离并顺利地取出,小件不能存在周圈翻边的型面;为使模具结构简单、强度易保证,小件的孔位数量不能较多较密,且在冲压各工序中小件只能随大件转动,故为保证冲孔质量,各孔的型面需在5°以内;为保证成形性,由于小件是套在大件的非型面部分,故小件的型面不能存在较大的起伏,与小件搭接的大件部位也不能出现较大的起伏;为保证工人操作的方便性,小件在未完成成形前不能与大件脱离;大件与小件的材质料厚需一致。这些都要在工艺规划阶段与产品进行充分的对接。

零件简介

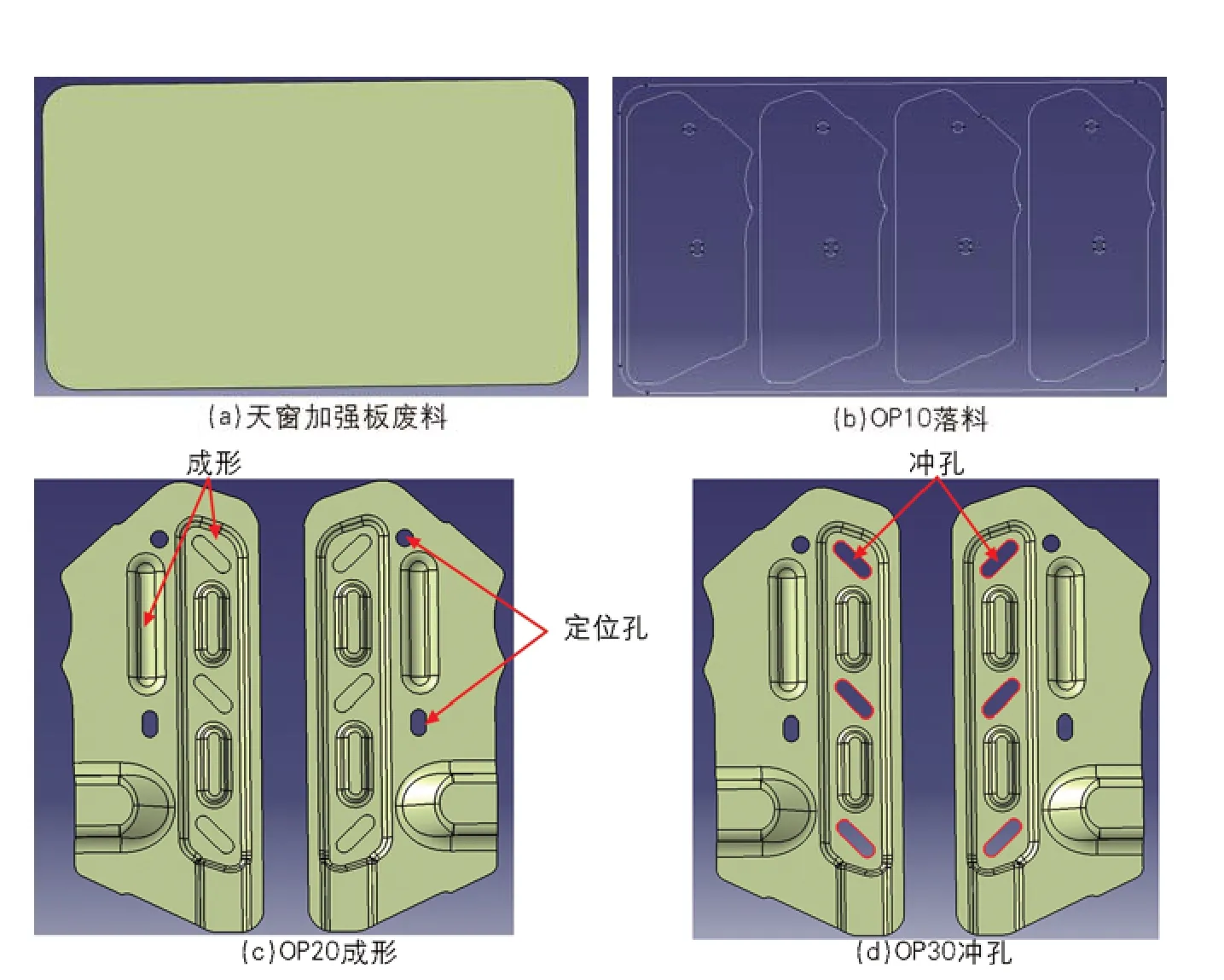

某车型的天窗加强板和左/右隔板如图1所示,其材质料厚均相同。左/右隔板孔位较分散,其各孔的型面角度为0°,且零件及零件边缘型面较平整;天窗加强板天窗处的废料较大,且废料周圈边缘型面平缓,从上述零件的特征可判断其满足套件所需的各方面要求。

图1 零件特征

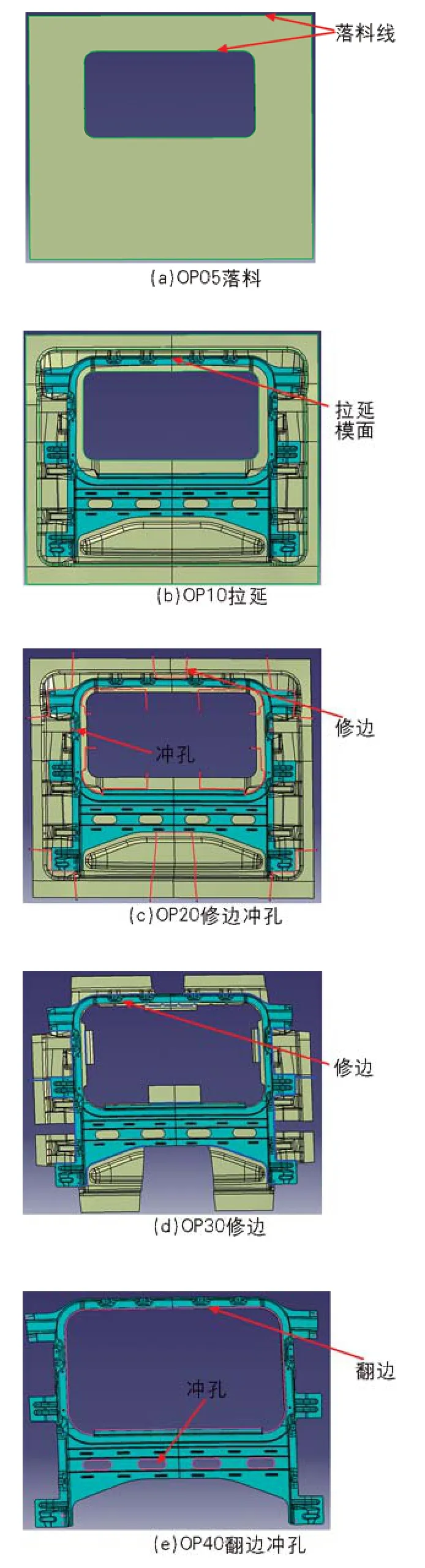

原零件工艺

天窗加强板原工艺分为五序:OP05落料→OP10拉延→OP20修边冲孔→OP30修边→OP40翻边冲孔,如图2所示。为提升材料利用率,将中间较大废料通过落料模具冲制,将大的废料冲下后用于小冲压件左/右隔板的生产。左/右隔板原工艺为:OP10落料→OP20成形→OP30冲孔,如图3所示。

图2 天窗加强板原工艺

图3 左/右隔板原工艺

此工艺为了使天窗加强板的废料能够应用到左/右隔板件上,需增开一套落料模,且应用此废料进行左/右隔板件的生产也需要增加钢板的落料模具,其大大增加了模具的开发成本及白车身的冲次和人工成本。通过落料模冲制的大块废料质量很难保证,易出现划伤、磕伤等质量缺陷,对利用此块废料冲制的冲压件质量产生影响,且在废料的保存使用过程中也存在大量繁琐的各部门间的手续。

图4 天窗加强板与左/右隔板的套件工艺

套件工艺及模具结构

套件工艺

套件工艺是将左/右隔板放置在天窗加强板的废料区域一起进行拉延模面的补充,工序分配为:OP10拉延→OP20修边冲孔→OP30修边分离→OP40翻边冲孔,来完成天窗加强板和左/右隔板的生产,如图4所示。OP10通过拉延将天窗加强板及左/右隔板的型面拉伸到位,OP20将天窗加强板及左/右隔板的局部废料修掉,OP30完成天窗加强板的修边和部分冲孔,及左/右隔板的修边与冲孔,同时将两件左/右隔板取出,OP40完成天窗加强板的翻边及剩余部分冲孔。

模具结构简介

OP10拉延模由下模座、凸模、压边圈、凹模组成,凸模、压边圈安装在下模座上,下模与凹模在一个冲次内完成拉延成形工序。OP20修边冲孔模由修边冲孔镶块、下模座、冲孔凸模、修边镶块、压料板、上模座组成,修边冲孔镶块安装于下模座上,冲孔凸模、修边镶块、压料板安装于上模座上,在一个冲次内完成修边冲孔工序。OP30修边分离模由下模镶块、下模座、上模修边镶块、分离镶块、压料板、上模座组成,下模镶块安装于下模座上,上模修边镶块、分离镶块及压料板安装于上模座上,在一个冲次内完成修边分离工序,将左/右隔板与天窗加强板分离。OP40翻边冲孔由下模镶块、下模座、上模翻边镶块、冲孔凸模、压料板、上模座组成,下模镶块安装于下模座上,上模翻边镶块、冲孔凸模及压料板安装于上模座上,在一个冲次内完成天窗加强板的翻边及剩余孔的冲制并最终完成3个件的冲制,如图5所示。

图5 大件与小件的模具结构简介

结束语

本文介绍了一种大件与小件套件生产的模具工艺及结构,通过将某车型的天窗加强板及左/右隔板进行套件生产,完成拉延成形及修冲分离等工序,减少了汽车白车身的冲压模具数量,降低了模具的总体开发成本、零件的冲次费用和人工成本,同时3个零件同时拉延成形避免了小件坯料的磕伤等缺陷。此套件工艺也可应用到其他类似的大件与小件的零件的冲压生产上,进而大大降低整个白车身的开发成本。