精冲塌角的成形机理与改进方法分析

文/罗丞,屈亚奇,张祥林·华中科技大学材料科学与工程学院

精冲塌角的成形机理与改进方法分析

文/罗丞,屈亚奇,张祥林·华中科技大学材料科学与工程学院

罗丞,硕士研究生,主要从事精冲工艺设计及模具开发方向的研究。

减小精冲齿形件(尖角处)的塌角是业界十分关注的工作,本文通过成形流速仿真形象说明了塌角的形成机理,即条料上压边部分对零件部分的牵扯力,导致零件塌角部分材料向下运动的速度小于其他部分的材料。目前减小塌角的改进方法有增大反顶力、对向凹模精冲、负间隙精冲、修整、预压以及级进分步切角等方法。本文对这些方法进行了一一分析对比。

运用精冲工艺生产齿形件(可引申为带尖角零件)越来越成为一种趋势,但若塌角过大会使零件的工作面积显著减小,进而削弱零件的使用性能。本文通过有限元方法,探索了塌角产生的机理,并比较了几种方法的优缺点。

精冲塌角成形机理有限元分析

有限元模型建立及结果

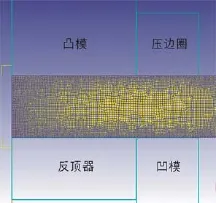

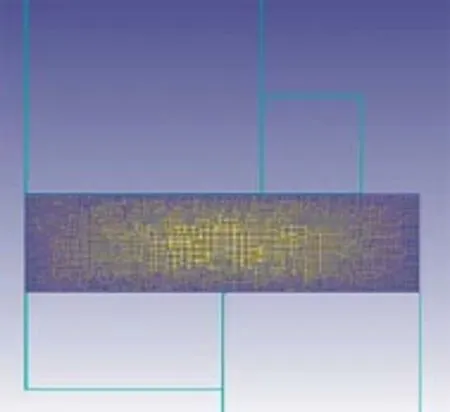

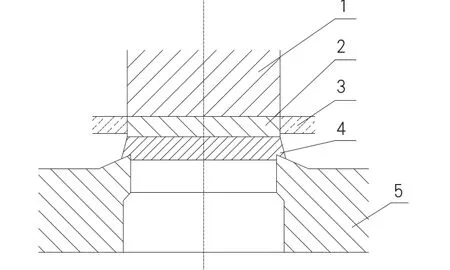

为了说明塌角的形成机理,运用有限元模拟软件DEFORM-2D对冲裁过程进行数值模拟。采用二维轴对称模型,精冲工艺参数见表1,板料为弹塑性体,凸模、凹模、压边圈、反顶器皆为刚性体,模拟中不考虑温度变化对材料的影响。有限元模型及网格划分,如图1所示,划分10000个网格,为防止网格畸变,整体网格每计算5步进行一次网格重划分,以保证运算顺利进行。

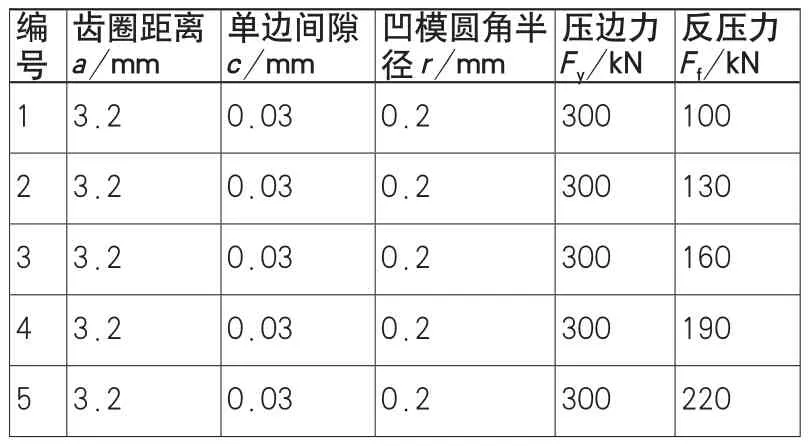

表1 精冲工艺参数

图1 精冲有限元模型

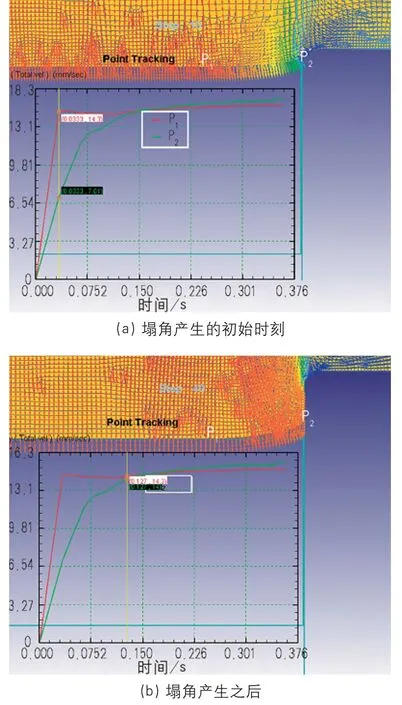

在零件的中间和边缘产生塌角的位置各取一点进行点迹跟踪,根据模拟结果观察它们的速度变化。图2a为塌角产生的初始时刻,材料的运动速度图;图2b为塌角产生之后,材料的运动速度图。可通过颜色分布观察到在塌角开始产生的时候,零件由内向外的运动速度是逐渐减小的,在零件边缘速度最小,图中的速度曲线分别为靠近零件中心部分的P1点和零件边缘处的P2点的速度曲线。精冲的塌角大部分是在冲头刚进入零件的前一小段时间内产生,这段时间零件中心和零件边缘的速度差较大,故导致产生了相应的高度差。图2b中标记的时刻为塌角产生过程结束的时刻,此时零件边缘的速度和零件中心的速度相等,塌角不再增大。在此之后零件边缘产生一定的回弹,速度会稍稍大于零件中心的速度,此时塌角会有细微的减小。

图2 速度模拟结果

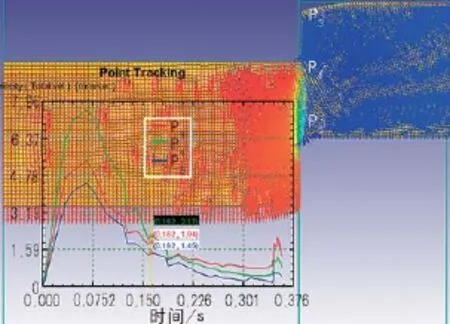

在冲裁塑性变形区域中的废料侧从上到下选取三个点,P3、P4、P5。这三点的速度曲线起伏情况接近,主要在0~0.13s内有较大的速度,这个区间刚好是塌角产生的区间,如图3所示。理想状态下,零件部分的材料向下运动的速度应该相等,而事实上在零件边缘会出现塌角的部分,材料的运动速度是小于零件中心部分的速度。在大致忽略材料冲压过程发生弹性形变产生的势能的情况下,根据能量守恒原理,此时塌角部分材料所损失的动能应该等于废料部分产生的动能,所以废料区域速度较大的时间段也就是塌角产生的时间段。

图3 废料区域的材料速度状态

减小精冲塌角的改进方法

增大反压力法

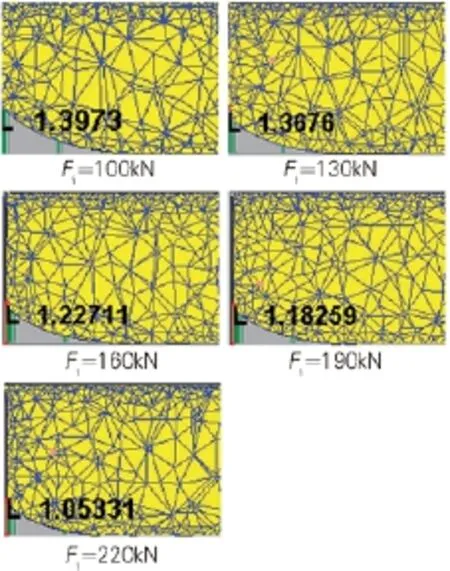

精冲过程中施加反压力可以使零件拥有较好的平面度,同时反压力使变形区的静水压增大,变形区材料的塑性得以提高。反压力模拟参数见表2,经过数值模拟得到,不同反压力参数下的塌角大小,如图4所示。可以看出,随着反压力的增大,塌角逐渐减小,所以可以通过增大反压力来减小塌角。反压力的增大可以使得零件中心部分的运动速度减小,变相的使塌角部分的速度接近零件中心的速度,导致塌角的减小,但是反压力使塌角减小的同时会导致能耗增多,并且会一定程度上减小零件的厚度,导致零件精度得不到保障,此外,其对塌角的减小也有一定的极限,并不适合在精冲工艺设计中当作解决塌角的独立方法,可以和其他方法进行组合,在其他方案中将反压力调整到一个合适的大小来进一步的减小塌角的大小。

表2 反压力模拟参数

图4 不同反压力下的塌角大小

对向凹模精冲

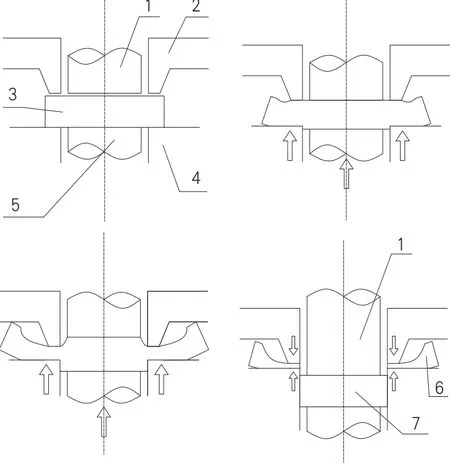

对向凹模精冲是一种新型的减小塌角的精冲工艺方式,可通过对向凹模产生方向压得到无毛刺、无塌角的冲裁,如图5所示。在对向凹模冲裁中,使用一个特殊的带凸起的上凹模(凸起凹模)。凸起凹模的顶部是一个平面,平面的宽度为料厚的30%~40%,凸起的高度取料厚的1.2倍左右。冲裁行程开始,首先是凹模上升,接着就开始冲裁夹在凹模和突起凹模之间的材料。在行程为料厚的70%~80%时,停止冲裁,此时切断凸模进行分离落料,对向凹模精冲采用的是伺服压力机驱动。

图5 对向凹模精冲原理

根据对向凹模精冲原理,我们设计了如图6所示的对向凹模精冲的DEFORM有限元模型,在对向凹模精冲的第一阶段,切断凸模和顶杆分别设置对板料的压力为110kN,凹模设置为不动的刚体,凸起凹模向下运动。第二阶段将凸起凹模设置为向下产生280kN的压力,让切断凸模向下运动,具体模拟结果如图7所示。通过图7a、图7b中P1、P2两点的速度曲线看出,在对向凹模精冲中零件中心和零件边缘处的点的运动速度基本一致,因此产生的塌角极小。第一阶段,为凹模驱动废料部分运动使得零件的两端预成形;第二阶段相当于普通精冲的结尾阶段,根据前文研究可知在普通精冲的结尾阶段塌角不会增大,因此对向凹模精冲较普通精冲的塌角有了很大的减小。目前,对向凹模精冲的方法已经在日本企业得到应用,并且得到了微小模数(m=0.3mm)的齿轮。

图6 对向凹模精冲有限元模型

图7 对向凹模精冲模拟

负间隙精冲

负间隙精冲是一种凸模尺寸大于凹模型腔尺寸的一种挤压式的精冲方法。我们设计了如图8所示的负间隙精冲有限元模型,冲头半径为12mm,凹模型腔半径为10mm,其他工艺参数与表1一致。

图8 负间隙精冲有限元模型

模拟结果如图9所示,由图9a中P1、P2两点的速度曲线可看出,在负间隙精冲过程中,零件中心和零件边缘处的点的运动速度基本一致,因此产生的塌角极小,凸模超出凹模型腔的部分可以给废料区域等同于零件区域的压力,让废料区域不需要零件区域的带动即可产生速度变化,相当于减小了废料区域对零件边缘区域的牵扯,使得零件边缘的速度基本等于零件中心的速度。因此产生的塌角较普通精冲有了很大的减小。

图9 负间隙精冲模拟结果

重叠修整法

通过修整的方法同样可以解决零件的塌角问题,日本对普通的修整进行了改进,设计了名叫重叠修整的方法,如图10所示。通过重叠修整的方法,可以使得零件的剪切面无缺陷,提高光洁度,去除塌角和毛刺,这种方法比普通修整好在极大的提高了修整区域的三向应力,使得塑性变形更加容易,避免了裂痕的产生。

图10 重叠修整的原理图

双向修整法

双向修整法的加工步骤与对向凹模精冲一致,其实就是将对向凹模精冲的方法用在了零件的修整上,和重叠修整的区别在于,重叠修整是单边修整,双向修整是双边修整。这种方法使修整过程的静水压达到一个很大的值,可使塑性变形更加容易,不容易产生裂纹。

预压法

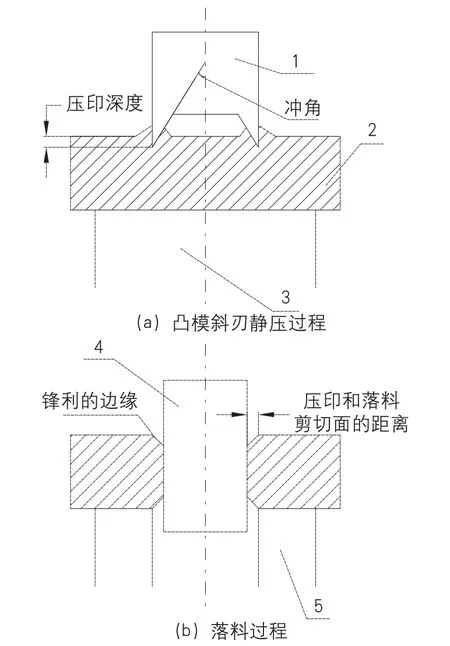

预压法就是在冲裁之前,先用压印冲头对零件的上下部分各进行一次预压,将平面压成一个锯齿形,再进行精冲。这样可以让原本产生塌角的地方的料提前向外凸出一部分,然后在冲裁过程中,凸出的部分会受到废料的影响往废料的方向移动,让塌角的形成得到缓解,预压法原理如图11所示。预压法对塌角的减小有一定的效果,但是存在的问题是在零件两端的锯齿处冲裁完成之后的形状不好控制。

级进分步法

级进分步法的原理是,对尖角采用相交切角的方式,在切角的过程中采用保压技术保证变形区静水压的存在,这种方法可将小角度冲裁转变成两个180°的直线冲裁,可以使尖角部分受到废料影响,使得向下的速度减小情况得到缓解,从而减小塌角。但是这种方法存在的问题是,无法加工出尖角部分的圆角,加工出的是一个尖锐的尖角,故需要在后续加工中增加圆角。

图11 预压法原理

结束语

⑴精冲塌角的产生是由于废料部分对零件边缘的牵扯,导致零件边缘部分材料流动速度小于零件中心部分材料流动速度,从而表现出材料塌陷的状态。

⑵对向凹模精冲和负间隙精冲都是一种很好地可以将零件边缘速度和零件中心速 度控制在很接近的状态下的精冲方法,并且对塌角的减小有很明显的效果。

⑶重叠修整工艺优越于普通修整工艺,可以得到更高加工要求的零件剪切面。

⑷根据能量守恒原理,可以从减小影响零件边缘速度的废料质量(即废料体积)同时保证静水压的方向设计工艺方案减小塌角。