齿轮滚轧成形技术及其研究进展*

(山东大学液固结构演变与加工教育部重点实验室,济南 250061)

齿轮是一种常用的机械传动零件,目前多采用切削加工方式进行生产。塑性成形技术因为节约材料、锻件流线好、力学性能高等诸多优点使得齿轮锻造成形加工变得日益重要。

齿轮精密锻造技术20世纪50年代源于德国,从60年代开始,各国学者相继开始开展圆柱齿轮的锻造工艺技术研究,提出了多种工艺方法并尝试应用于实际生产。和其他精锻技术一样,德国、日本、英国、美国等国家在精锻齿轮方面一直保持着世界领先优势。目前,工艺技术难度相对较低的锥齿轮锻造成形已较多地应用于实际生产。圆柱齿轮的锻造成形技术经过多年的研究与实践,取得的共识是采用分流方法降低成形力[1-3]并配合浮动模具提高端面齿廓的填充性[4-6],但在取代传统机加工方法的生产推进中,仍然受到因成形载荷较大而导致的模具工况恶劣、弹性变形影响齿面精度、脱模困难等诸多制约。

滚轧是指一个或多个同向旋转的滚压模具带动坯料旋转同时径向进给挤压坯料,使坯料产生塑性变形得到所需锻件或锻坯的塑性成形工艺,它属于成形轧制(纵轧)的一种。滚轧既保留了齿轮锻造成形技术的优点,又避免了锻造成形载荷较大带来的问题。

齿轮滚轧成形工艺原理及特点

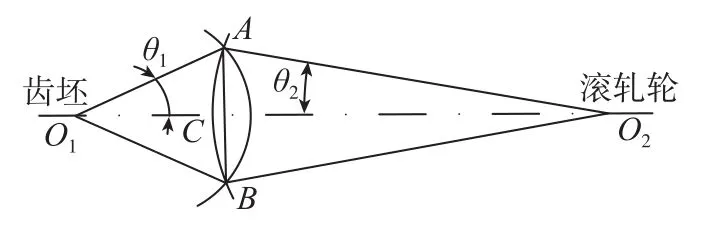

国内外有关齿轮滚轧的研究报道主要提出了两种基本成形方法:齿条滚轧成形及齿轮滚轧成形。齿条滚轧成形[7]是用一对具有一定齿形结构的齿条与坯料做范成运动,滚轧坯料直至最终成形,坯料中心定位与两滚压齿条始终处于自由对滚状态,如图1所示。

圆柱齿轮滚轧[8]工艺原理见图2,一对(或更多)结构与参数相同的滚压轮做同向、同步旋转。坯料中心定位始终与两滚压轮处于自由对滚状态。滚压轮以一定的进给速度径向进给挤压坯料,使坯料外圆产生塑性变形形成齿形,直至滚压出整个齿形。

图1 齿条滚轧Fig.1 Rack rolling

图2 齿轮滚轧Fig.2 Gear rolling

齿轮滚轧成形技术结合了齿轮锻造和轧制成形的优势,具有节约材料、节能减排、效率高、噪音小等一系列优点,是一种高效的绿色制造技术。与切削加工相比,该工艺具有节省原材料、加工周期短、生产效率高、齿形流线好、力学性能好等优点,与目前广泛关注的锻造齿轮相比,因为其成形过程为范成运动,具有渐开线齿廓的滚压轮模具可以提高齿轮齿腹的成形形状;其变形过程为连续的塑性变形过程,齿轮角部填充完满;另外滚轧过程为开放式的轧制,变形过程所需的载荷力较小;根据DIN3960质量标准衡量,齿距精度较高,模具寿命较长。

齿轮滚轧成形技术研究现状

滚压加工的报道最早见于20世纪50年代德国[9],美国、日本等国在60年代先后采用这种方法加工小模数的花键和齿轮;70年代,精密冷滚压技术在日本得到了迅速发展;80年代中期,我国也开始了对冷滚压技术的研究和开发。近年来,随着数值计算方法、有限元方法和塑性成形理论的不断发展,国内外学者也加大了对滚压加工技术的关注和研究力度。Brecher等[10]基于数值模拟,采用回归分析研究了不同规格齿轮常规滚压工艺参数优化。Kadashevich等[11]研究了齿轮滚压过程的热分布及齿形几何尺寸偏差。Sabkhi等[12]讨论了直齿轮滚齿工艺中的切削行为。Domblesky等[13]基于平面应变模型理论,模拟分析了螺纹轧制成形中金属流动等力学行为,并在文献[14]中研究了螺纹冷搓成形过程中的金属流动特性及模具受力情况。Pater等[15]提出采用一种带有特殊凹槽的楔形平板滚压螺纹的方法。Kao等[16]开发了螺纹轧制成形模具。Kamouneh等[17-18]对平板滚压渐开线斜齿轮和螺旋齿轮的净形成形工艺进行了研究。Neugebauer等[19-20]提出了一种新的变节距的齿轮滚压成形方法,建立了平板式滚压和轮式滚压两种滚压模拟模型。Khodaee等[21]建立了应用有限元模拟技术评价齿轮滚压产品形状精度的方法。Saleem[22]将滚压齿条的节距设计成变化的,并模拟分析成形过程中的应力、应变的分布情况。Owada[23]系统介绍了汽车齿轮滚压加工的技术特点、分类及其模具制造关键技术和影响滚压齿轮精度的主要参数等,通过大量对比数据分析,指出滚压模具的齿形制造对滚压齿轮齿形精度的决定性影响。Kazuaki等[24]探讨了变节距齿条滚压成形有限元模拟解析模型构建的关键技术,讨论了模具速度、工件与模具间的摩擦系数等对齿轮滚压成形的影响。

从20世纪90年代至今,国内不少学者和工程技术人员陆续开展了一些花键滚轧及齿轮滚轧技术的研究,并有相关文献报道。吴修义[25]对渐开线小模数花键滚压轮设计特点进行了研究。王明海等[26]分析了在滚丝机上滚轧加工小模数渐开线花键轴成形理论。刘志奇等[27]对渐开线花键进行冷滚压精密成形试验,分析零件变形区的金属流动规律、组织成形机理及塑性变形对成形性能的影响。盛步云等[28]提出渐开线零件冷滚轧的设计原理,介绍了毛坯零件工艺参数的选定及滚压轮的设计参数计算。彭树杰等[29]对汽车转向器转向齿轮零件冷滚轧工艺进行了分析,设计出了工艺参数,并进行试验研究,滚轧出了符合用户要求的转向齿轮零件。Lai等[30]用3种试验材料来观察不同材料对滚轧变形的影响,指出低强度材料适用于选择较慢的主轴转速,而高强度材料适用于选择较慢的进给速度以避免产生裂缝和扭曲。勇田英理等[31]给出了一种渐开线齿轮滚轧成形方法的专利。Sasaki等[32]介绍了一种与齿轮滚轧相关的齿形设计方法。文献[33]提出了一种滚轧过程中抑制或消除突耳缺陷的方法。文献[34]针对齿轮滚轧初始阶段的打滑现象进行了研究,根据试样齿形重叠区域的测量结果,给出了不同进给量对齿轮滚轧打滑量的影响规律。

齿轮滚轧技术发展中面临的主要问题

由于齿轮成形是一种连续的局部变形过程,滚压轮齿与坯料齿形之间在成形过程中的运动关系近似于齿形加工的范成运动关系,变形机理复杂,理论分析、参数计算、数值模拟建模及试验装置开发与试验研究等都存在较大难度。当前齿轮滚轧成形技术发展面临主要问题如下。

1 理论基础较为薄弱

与其他回转成形工艺相比,齿轮滚轧工艺的咬入条件、坯料尺寸选取方法、分齿均匀性条件、滚压轮齿形设计方法、滚压轮旋转与送进速度匹配及其旋转方向等对坯料齿形成形质量与精度的影响规律等齿轮滚轧成形理论基础目前还没有系统地建立起来。

轧制、辊锻等成形工艺根据变形区域受力平衡,建立了咬入条件,并据此指导咬入角的设计,同时,轧制、辊锻力及力矩也都有明确的解析表达。而齿轮滚轧成形起始阶段,滚压轮轮齿齿顶与坯料外圆顺序接触,接触面积存在跳动,使得咬入条件的建立十分复杂,滚轧力与力矩也一直处于动态变化之中而难以给出明确的解析表达。圆柱齿轮滚轧成形的初始坯料一般为圆棒料,如果忽略长度变化和端面变形的影响,可以认为圆柱齿轮滚轧成形是一个平面变形问题,可按照与拟成形齿轮等截面积原则进行坯料直径尺寸的确定。同时,应考虑齿形突耳缺陷(图3)及短轴类齿轮端面外溢等的材料消耗,适当增加理想条件确定的坯料直径尺寸。

图3 齿形突耳Fig.3 Tooth lugs

如果坯料控制旋转,其旋转速度与滚压轮旋转速度按照齿数匹配即可实现均匀分齿;如果坯料为自由旋转状态,则应按照弦长相等的原则确保分齿的均匀性。初始滚轧时,坯料外圆被滚压轮的齿顶进行滚轧分齿,分齿是以相邻齿顶之间的弦长AB进行分度,而不是以弧长分度(图4)。如果满足分齿均匀性的等弦长规则,势必要调整上述按照体积相等原则确定坯料外圆直径尺寸。

滚压轮旋转与送进速度可以用每转进给量来综合体现。每转进给量的大小应考虑材料的塑性、齿形的成形质量、设备可提供的滚轧成形力能、生产效率等因素的影响。图5给出了每转进给量较大时出现折叠的情况。目前,有关滚压轮旋转速度与径向送进速度如何匹配,尚未发现有文献进行详细的研究。

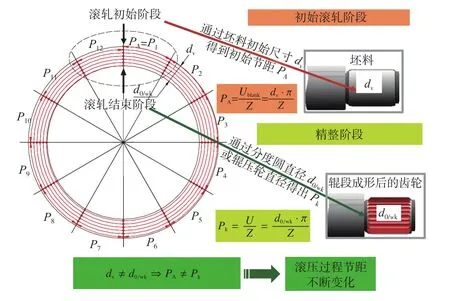

在齿轮滚轧成形过程中,滚压轮旋转带动坯料旋转,和坯料保持范成运动,同时又要径向进给滚轧坯料。而在齿轮滚轧过程中,坯料齿形的节距是不断变化的。如图6所示,坯料的初始节距PA=Ublank/Z=dv·π/Z(dv为坯料初始直径),而最终节距Pk=d0/wk·π/Z(d0/wk为坯料最终成形齿根圆直径)。由图6可以明显地看出dv≠d0/wk,由此可以得出PA≠Pk,在滚轧过程中随着滚压轮进给量的增大,节距不断变化,因此必须结合滚轧过程的特点设计滚压轮的齿形轮廓和滚轧过程的工艺参数,才能提高成形齿轮的精度。

图4 齿轮滚轧分度示意图Fig.4 Tooth division schematic of gear rolling

图5 进给量过大导致的坯料折叠Fig.5 Folds due to the excessive feed rate

图6 滚轧过程中节距的变化Fig.6 Variation of pitch during rolling

2 数值模拟精确性有待提高

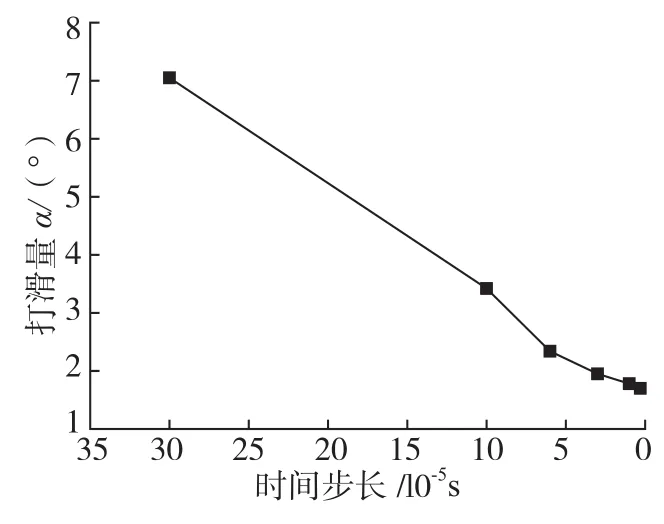

齿轮滚轧成形过程中滚轧轮轮齿与坯料齿形之间是一个连续的螺旋式送进过程。数值模拟中的几何模型可以设置为与实际过程相符的滚压轮绕中心旋转并向坯料中心径向送进,而坯料受滚压轮带动而旋转;也可以设置为坯料固定不动,而滚压轮旋转运动设置为绕其中心自转并同时绕坯料中心公转,径向运动设置为向坯料中心进给。第一种几何模型可用于模拟自然咬入的滚轧成形,分析初始阶段打滑现象;第二种模型可用于模拟分齿咬入后的齿形成形过程。文献[32]采用第一种模型的运动关系模拟分析了齿轮滚轧成形过程中的打滑现象,并给出了各主要影响因素对齿轮滚轧初始咬入阶段打滑量的影响规律。值得注意的是,该文献在研究工作中发现数值模拟中步长设置对模拟结果精度具有重要影响。相同工艺条件下,滚压轮不同的旋转步长,模拟结果的打滑量相差几倍多,见图7。此外,现有文献给出的齿轮滚轧成形模拟结果由于软件平台建模功能限制或者计算机能力的限制,无法将其成形过程建立为平面变形模型,网格划分细密性不够,带来齿形轮廓模拟结果不光顺,直接影响成形结果精度。

图7 模拟步长对打滑量模拟结果的影响Fig.7 Effects of step length on simulation results of slippage

3 试验研究进展缓慢

与其他加工工艺相比,齿轮滚轧成形工艺具有诸多优势。从原理上看,实现其成形过程也是可行的。但是齿轮滚轧成形试验装置开发却存在较大难度。为解决滚轧过程中的偏心问题,往往采用两个滚压轮对称放置,或者3个滚压轮均匀放置,滚轧过程中每个滚压轮齿形的相位要与拟成形齿轮的齿形相对应,同时,所有滚压轮在旋转的同时应同步进行精确的径向进给。滚压轮上述位置及运动要求给试验装置开发、装配及调试带来了较大困难,坯料轴与每个滚压轮轴的平行度、刚度,每个滚压轮齿顶圆和坯料外圆的圆度及其跳动等都影响着试验的精度,导致试验结果的精确度较难控制。试验装置开发面临的这些问题也直接影响了齿轮滚轧成形试验研究的进展。

齿轮滚轧技术研究发展的建议

1 加强工艺理论基础及工艺规范建立

齿轮滚轧成形相比于其他回转成形工艺,研究起步较晚,工艺基础理论较为薄弱,还未形成本身的工艺规范。应根据滚轧成形滚压轮与坯料之间的范成运动关系及塑性成形基础理论,参考轧制、辊锻等具有类似变形特征的理论基础和工艺规范,对齿轮滚轧成形工艺中的坯料尺寸确定方法、咬入条件、分齿均匀性条件、滚轧力及力矩计算、滚压轮旋转与径向送进速度匹配、滚压轮齿形轮廓设计与结构参数确定方法、坯料随动旋转和控制旋转对分齿和成形质量的影响、摩擦与润滑、冷滚轧坯料软化处理、温热滚轧的加热方法等进行系统而深入的研究,并借助试验研究进行验证,以形成能够指导齿轮滚轧技术应用的工艺理论基础及工艺规范。

2 探明突耳缺陷的形成机理

齿轮滚轧成形过程中,因为滚压轮齿与坯料之间范成运动关系,坯料齿形连续受滚压轮齿侧的局部辗压,容易在齿形顶端出现如图3所示的突耳现象。齿形突耳的形成与滚压轮和坯料之间的范成运动关系直接相关,但并非任何滚轧条件都会产生突耳,是否产生突耳还与坯料塑性及成形工艺因素有关。塑性较好的材料冷滚轧及热滚轧,突耳现象就很不明显。分析确定影响突耳形成的主要因素,并借助试验研究和数值模拟分析其形成机理,对认识齿轮滚轧成形工艺中材料流动行为和齿形成形规律,控制和消除突耳缺陷,提高齿轮滚轧成形质量具有重要意义。

3 建立滚压轮齿形及其结构设计方法

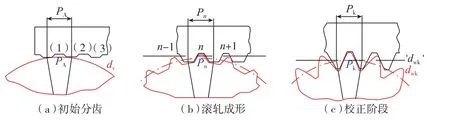

滚压轮的齿形及其齿数等结构参数直接影响着拟成形齿形的形状和轮廓精度。拟成形齿轮在成形过程中齿形间的节距是不断变化的,理论上讲,采用标准渐开线齿形的滚压轮无法滚轧成形出标准渐开线齿形的齿轮。德国学者Neugebauer等[20]提出修改模具齿条的节距PA使其线性递增至Pk,如图8所示。经过试验证明,此种改进方法可以使成形齿轮的节距偏差由原来的26µm降至12µm,齿廓偏差由原来的51µm降至25µm。但是,对于滚压轮滚轧方式,如何设计具有节距变化的齿形,目前还没有给出明确的设计方法。

图8 齿条滚轧时齿条节距的变化对成形精度的影响Fig.8 Effects of varying pitch on forming accuracy in rack rolling

4 推进试验研究的开展

齿轮滚轧成形工艺技术目前处于发展初期,在完善工艺基础理论和推进模拟技术发展的同时,应加强试验装置的开发并推进试验研究的开展。齿轮滚轧成形工艺中的运动关系较为复杂,成形过程中不同的阶段具有不同的变形特点和成形要求。滚轧初始阶段,要求控制打滑现象实现均匀分齿,成形阶段要求避免出现齿形折叠和突耳现象,而滚轧成形结束之前,需要保证齿形轮廓的精确度。理论分析及数值模拟给出的打滑现象、咬入条件、突耳缺陷的形成规律及其控制措施、滚压轮齿形结构对齿廓精度的影响等都需要充分的试验研究进行验证。同时,齿轮滚轧成形工艺中的各种运动形式的控制方法及其零部件结构的强度和刚度以及装配关系能否满足成形工艺及质量要求等,都需要通过试验装置的开发、运行、检测及各种材质的滚轧成形试验来进行检验,发现问题并给出改进措施,为未来齿轮滚轧成形设备的研制提供支持。

齿轮滚轧技术除了上述几个主要方面需要进行大力发展的同时,在未来该项技术实用化推进方面,还需要对坯料控制旋转确保精确分齿、大模数齿轮热滚轧等进行研究。

结束语

齿轮滚轧工艺是一种新的齿轮成形方法,与传统的齿轮切削加工方法和现有的镦挤塑性成形方法相比,具有多方面的技术优势,但是也存在与其他回转成形工艺相近似的工模具运动关系复杂,成形质量和精度受多种因素影响而需要严格控制等工艺实施方面的困难,尤其是齿轮滚轧技术相关的理论和工艺基础还没有系统的建立起来,数值模拟建模及其模拟条件及有关技术处理还需要不断的完善,试验研究及与之相关的装置开发更需要加强和尽快推进。

齿轮滚轧成形技术目前处于研发初期阶段,受到关注较少,也是由于该项技术的应用前景还不是十分明确,因此针对该项技术的研究和开发投入的力量和力度不够,也影响着该项技术的推进和发展。和许多新的工艺技术发展历程一样,齿轮滚轧技术也正在经历着初期阶段的孕育和成长过程。随着工艺理论基础的不断完善,试验工装与试验研究的不断发展,尤其是与生产相关的技术通过深入的研发而逐渐成熟,相信齿轮滚轧成形技术会成为齿轮成形技术发展和应用中的重要方法。

[1]OHGA K, KONDO K.Research on precision die forging utilizing divided flow: 2nd report, experimental analysis of processes utilizing flow relief-axis and relief-hole[J].Bulletin of the JSME, 1982,25:1836-1842.

[2]KONDO K, OHGA K.Precision cold die forging of a ring gear by divided flow method[J].International Journal of Machine Tools& Manufacture, 1995,35(8):1105-1113.

[3]杨慎华, 寇淑清, 王玉国, 等.钢质直齿圆柱齿轮冷精锻技术研究[J].农业机械学报 , 1999,30(6):115-119.

YANG Shenhua, KOU Shuqing, WANG Yuguo, et al.Research on steel spur gear shaping by cold precision forging technology[J].Transactions of the Chinese Society for Agricultural Machinery, 1999,30(6):115-119.

[4]TUNCER C, DEAN T A.Die design alternatives for precision forging in completely closed cavities[C]//Proceedings of the 25th International Machine Tool Design and Research Conference, Birmingham, 1985:479-483.

[5]TUNCER C, DEAN T A.Die design alternatives for precision forging hollow parts[J].International Journal of Machine Tools &Manufacture, 1987,27(1):65-76.

[6]TUNCER C, DEAN T A.Precision forging hollow parts in novel dies[J].Journal of Mechanical Working Technology, 1988,16:39-50.

[7]NEUGEBAUER R, PUTZL M,HELLFRITZSCH U.Improved process design and quality for gear manufacturing with flat and round rolling[J].CIRP Annals - Manufacturing Technology, 2007,56(1):307-312.

[8]KAMOUNEHA A A, NI J,STEPHENSON D, et al.Diagnosis of involutometric issues in flat rolling of external helical gears through the use of finite-element models[R].Michigan: University of Michigan,Powertrain Manufacturing Engineering, 2006.

[9]GLAUBITZ H.Werksttatstech[R].Minden: Maschinenb, 1951.

[10]BRECHER C, BRUMM M, KRÖMER M.Design of gear hobbling processes using simulations and empirical data[J].Procedia CIRP,2015,33:484-489.

[11]KADASHEVICH I, BEUTNER M,KARPUSCHEWSKI B, et al.A novel simulation approach to determine thermally induced geometric deviations in dry gear hobbing[J].Procedia CIRP, 2015,31:483-488.

[12]SABKHI N, PELAINGRE C,BARLIER C, et al.Characterization of the cutting forces generated during the gear hobbing process:spur gear[J].Procedia CIRP, 2015,31:411-416.

[13]DOMBLESKY J P, FENG F.Finite element modeling of external threading rolling[J].Wire Journal International, 2001,34(10):110-115.

[14]DOMBLESKY J P, FENG F.Twodimensional and three-dimensional finite element models of external thread rolling[J].Journal of Engineering Manufacture, 2002,216(4):507-517.

[15]PATER Z, GONTARZ A,WERONSKI W.New method of thread rolling[J].Journal of Materials Processing Technology,2004,153/154(22):722-728.

[16]KAO Y C, CHENG H, SHE C.Development of an integrated CAD/CAE/CAM system on taper-tipped thread-rolling die-plates[J].Journal of Materials Processing Technology, 2006,177:98-103.

[17]KAMOUNEHA A, NI J,STEPHENSON D, et al.Diagnosis of involutometric issues in flat rolling of external helical gears through the use of finite-element models[J].International Journal of Machine Tools& Manufacture, 2007,47(7/8):1257-1262.

[18]KAMOUNEHA A, NI J,STEPHENSON D, et al.Investigation of work hardening of flat-rolled helical-involute gears through grain-flow analysis, FE-modeling, and strain signature[J].International Journal of Machine Tools & Manufacture,2007,47(7/8):1285-1291.

[19]NEUGEBAUER R, PUTZ M,HELLFRITZSCH U.Improved process design and quality for gear manufacturing with flat and round rolling[J].Annals of the CIRP, 2007,56(1):307-312.

[20]NEUGEBAUER R, HELLFRITZSCH U, LAHL M.Advanced process limits by rolling of helical gears[J].International Journal of Material Forming, 2008,1(S1):1183-1186.

[21]KHODAEE A, MELANDER A.Finite element simulation as a tool to evaluate gear quality after gear rolling[J].Key Engineering Materials, 2013,554-557:300-306.

[22]SALEEM A.FE simulations of gear rolling by flat tools[D].Stockholm: School of Industrial Engineering and Management, 2013.

[23]OWADA K.Rollforming of automobile gear (Part 1)[J].Precision Machinery,1972(1):15-16.

[24]KAZUAKI M, MORI T.Basic researches of rolling forming analysis by finite element method[J].JSME International Journal,2009(46):75-76.

[25]吴修义.小模数渐开线花键滚轧轮的设计特点[J].机械工艺师, 1997(1):15-16.

WU Xiuyi.Character of design of cold rolling tools for small module involute spline shafts[J].Machinery Manufacturing Engineer,1997(1):15-16.

[26]王明海, 王晓春.对滚轧小模数渐开线花键轧辊结构的改进与研究[J].工具技术 , 1995(12):29-31.

WANG Minghai, WANG Xiaochun.Improvement and rolling structure to roll fine pitch involute spline[J].Tool Engineering,1995(12):29-31.

[27]刘志奇, 宋建丽, 李永堂, 等.渐开线花键冷滚压精密成形工艺分析及试验研究 [J].机械工程学报 , 2011,47(14):32-38.

LIU Zhiqi, SONG Jianli, LI Yongtang,et al.Analysis and experimental study on the precision cold rolling process of involute spline[J].Journal of Mechanical Engineering,2011,47(14):32-38.

[28]盛步云, 端雪松.冷轧渐开线齿形零件滚轧轮的设计[J].机械设计与制造,2008(3):49-51.

SHENG Buyun, DUAN Xuesong.Cold rolling involute tooth profile components rolling round design[J].Machinery Design &Manufacture, 2008(3):49-51.

[29]彭树杰, 贾代金.汽车中小模数齿轮冷滚轧技术研究[J].精密成形工程,2009(2):39-43.

PENG Shujie, JIA Daijin.Research on the cold rolling technology for the small and medium module gear in automobile[J].Journal of Netshape Forming Engineering, 2009(2):39-43.

[30]LAI C P, CHAN L C, LEE T C.Experimental evaluation of material rollability in profile rolling[J].Key Engineering Materials,2011,465:191-194.

[31]勇田英理, 栗田信明.用于渐开线齿轮的成形滚轧方法: CN 102294419A[P].2011-12-28.

KURITA Nobuki, NAGATA Eri.Rolling forming process for involute gear: CN 102294419A[P].2011-12-28.

[32]SASAKI H, SHINBUTSU T,AMANO S, et al.Three-dimensional complex tooth profile generated by surface rolling of sintered steel helical gears using special CNC form rolling machine[C]//Proceedings of 11th International Conference on Technology of Plasticity.Japan: Nagoya Congress Center,2014:316-321.

[33]王广春, 李锦.一种改善齿形突耳缺陷的齿轮滚轧成形方法: CN 104438993A[P].2015-03-25.

WANG Guangchun, LI Jin.Rolling forming method for improving tooth lugs: CN 104438993A[P].2015-03-25.

[34]LI J, WANG G C, WU T.Numerical simulation and experimental study of slippage in gear rolling[J].Journal of Materials Processing Technology, 2016,234:280-289.