航空微机电系统非硅材料微纳加工技术

王凌云 ,杜晓辉 ,2,张方方 ,李岸林 ,孙道恒

(1.厦门大学机电工程系,厦门 361005;2.机械工业仪器仪表综合技术经济研究所,北京 100055)

硅作为机械材料,使微传感器和执行器系统在航空领域有着越来越广泛的应用。但随着对航空飞行器智能控制的迫切需求,硅基MEMS传感器和执行器已难以满足恶劣运行环境的巨大挑战。在超过150℃时,硅基电子元器件中的PN结性能开始改变;在超过600℃时,硅基微机械结构的杨氏模量会降低。因此,即使将传感器和变换器分离,硅基MEMS器件也难以在超过400℃的恶劣环境(例如发动机内部)中正常工作。幸运的是,以碳化硅(SiC)[1]为代表的多种先进耐高温功能材料被相继开发和应用,使高温MEMS技术得以不断改进和提升,进而能应用于具有腐蚀和侵蚀等特点的恶劣工作环境。

航空领域恶劣环境常用的传感器和执行器有温度传感器[2]、压力传感器[3-6]、谐振器[7]、雾化器[8]和应力传感器[9-10]等。据文献分析可知,目前航空MEMS传感器和执行器核心器件的制备主要涉及碳化硅、金刚石、氮化铝(AlN)、蓝宝石、低温共烧陶瓷、高温共烧陶瓷和聚合物前驱体陶瓷(Polymer Derived Ceramics,PDC)等多种先进功能材料的加工成型技术,尤其是微纳结构的加工技术。在不考虑成本的前提下,材料的MEMS工艺兼容性越好,被应用的可能性自然就越高。但是这些功能材料的可加工性却远不如单晶硅材料,因为对恶劣环境的抗蚀性和加工难度往往来源于材料的同一特点,例如SiC材料具有极好的化学稳定性,能够对抗大多数酸碱环境;然而,普通的各向同性或异性湿法腐蚀工艺难以进行SiC材料的图案化处理。因此,对此类功能材料物化特性的充分了解是实现材料微纳加工的基础。

碳化硅从20世纪90年代开始被研究[11],此材料有极好的机械和化学稳定性,还有适合用于高温电子的宽能带间隙[12-13],因而常被用作高温和侵蚀环境下的压阻或电容性的结构材料。金刚石有与SiC相似的高温兼容性,它的高温应用依赖于钝化层的防氧化保护[14],一般通过硅基底沉积的方法获得,但是高昂的材料成本是限制此类材料应用的重要原因[15]。AlN是一种高温条件下仍有压电特性的特殊材料[16],单晶的本征AlN压电薄膜通过沉积工艺即可获得,因而不需要特殊基底,也不存在真实的居里点,它的工作温度仅受限于Al-N化学键的高温断裂,已有测试结果表明,AlN在1150℃下仍有压电效应[17]。蓝宝石的高温潜在应用得益于高的熔点、化学惰性和众所周知的材料光学特点和强度,但是现有的MEMS加工技术难以实现蓝宝石基微纳器件的制备,超快脉冲激光切削技术有望实现此材料的初步加工[18],但仍需进一步研究。高/低温共烧陶瓷主要用作传感器的结构支撑材料,有较好的高频和高速传输特性,共烧温度决定了陶瓷使用温度的上限,适合用于高温无线无源传感器和执行器的框架制作。PDC材料有良好的硬度、抗氧化和抗热冲击等机械特性[19-21],由PDC制备的SiCN[22]材料强度(500~1200MPa)和热冲击稳定性比SiC等材料具有明显优势,低的密度(2.2g/cm3)和热膨胀系数(0.5×10-6/K)为材料兼容性打下了良好基础,材料热导率的热变化量可控制在1W/(m·K)(1500℃之内),杨氏模量的热变化量可以控制在 1GPa(1000℃以内)[23];材料经掺杂还可形成电导、磁导和压阻等电学特性[24-29],这样的机电特性为PDC基传感器近高温场的直接测量提供了可能。

在上述材料中,兼具机械和电学两方面应用的主要有SiC、AlN和PDC 3种材料,而SiC材料是移植硅基微纳加工技术最为成熟的一种,圆片级材料已较为成熟,可批量制备,其机电特性可参考文献[22,30-31]。相比其他只有机械性能的材料而言,这3种材料在普遍使用电信号的传感器和执行器领域有更为广泛的应用可能。从结构和工艺层面出发,满足机电功能的器件结构形式自然相对复杂,因而对微纳加工工艺的多样性要求要比其他材料更多。下文将分别对这3种材料的成型成性关键微纳制造技术进行介绍。

碳化硅

SiC分单晶、多晶和无定形3种类型,多晶和无定形SiC可用等离子体增强化学气相沉积(PECVD)的方法获得,对基底材料选择性较低。单晶SiC常用低压力化学气相沉积(LPCVD)的方法制备[32],条件为二氯甲烷(DCS)和二氯乙烯(DCE)气体按一定比例混合,温度为850~950℃、压力为33.25Pa左右。薄膜的残余应力和类型可通过改变DCS和DCE气流流量进行改善。碳源充足时,有利于生成附带压缩应力的六方α-SiC晶体;硅源充足时,有利于生成附带拉伸应力的立方β-SiC晶体。

初始制备的SiC薄膜的电阻率很大,表面粗糙度也很大(RMS约为50nm),因此在电子器件和功能器件应用之前,必要的掺杂和CMP(Chemical Mechanical Polishing)平滑工艺必不可少。n型SiC:N可通过添加NH3获得,氮气流量越高,薄膜电阻率越低,10-3Ω·cm的电阻率是此种方法能达到的最低值。除此之外,绝缘层是SiC用于电子器件的必要结构,而SiC的氧化比单晶硅的氧化要困难,原因是SiC与O2反应生成SiO2和CO,SiC的化学性质比Si稳定,化学键断裂再氧化的用时比Si长,而且CO扩散出SiO2也需要时间。在SiC的氧化层难以满足高功率和高温电子的应用需求时,厚的多晶硅氧化层或硅酸磷玻璃(PSG)层可改善此问题。

1 表面加工工艺

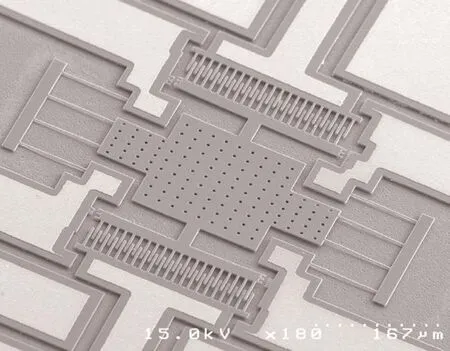

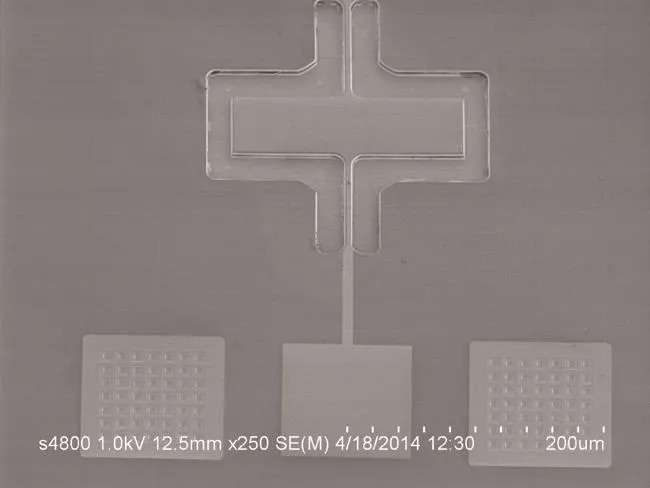

单晶SiC一般从单晶硅基底上直接生长获得,因而传统MEMS表面工艺难以实现悬空的单晶SiC结构。而多晶SiC和无定形SiC却可以通过多种不同基底上生长和沉积获得,例如多晶硅基底上生长多晶SiC、氧化层或金属基底上沉积无定形SiC(沉积温度低于400℃)等,这些基底可作为可动结构的牺牲层,硅基MEMS的湿法腐蚀工艺(视工艺兼容性选择KOH、TMAH或者HF溶液)可被移植用于牺牲层的腐蚀,可获得类似图1所示的谐振器等悬空可动结构[33]。

图1 表面加工工艺制备的SiC侧向谐振结构Fig.1 SEM micrograph of a SiC lateral resonant structure fabricated by surface micromachining

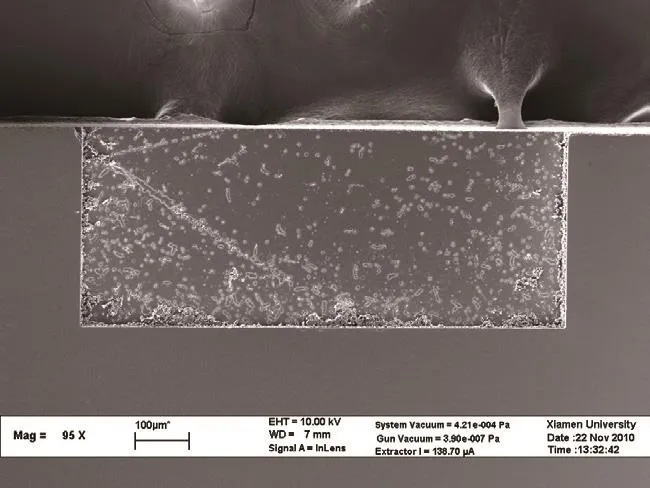

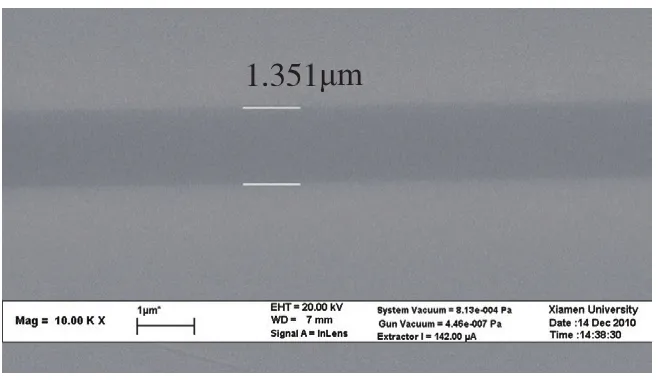

图2 金属Al做掩膜导致的SiC底面粗糙现象Fig.2 Al has been linked to micro masking,which can result in severe etch field roughening

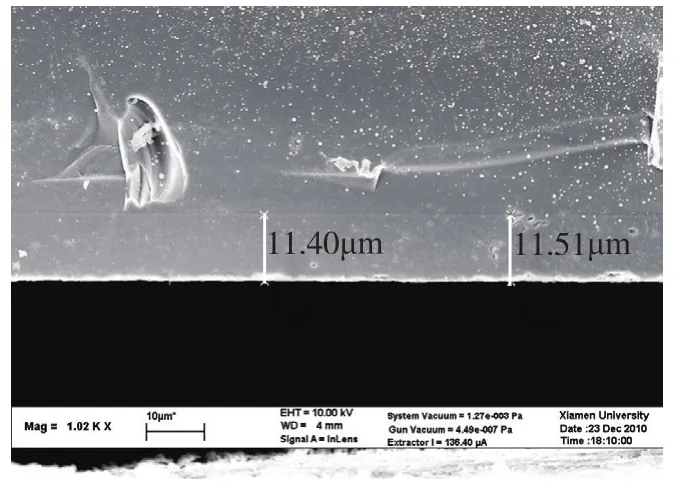

在牺牲层刻蚀之前,SiC层需通过反应离子刻蚀(RIE)技术进行图案化。在SiC刻蚀时,刻蚀气体中会混合较大量的O2,导致普通的掩膜材料难以使用,而常用金属掩膜Al会导致刻蚀面变粗糙,如图2所示,这会导致接触型电容压力传感器无法正常工作。大量试验证明,金属Ni是目前较为合适的掩膜金属,有较高的选择比,也几乎不会出现长草现象,本课题组采用Ni掩膜刻蚀结果如图3所示。另一种利用微模塑原理的方法也能避免干法刻蚀引起的缺点,基本方法是在硅凹槽内的牺牲层上沉积一定厚度SiC材料,再经过研抛减薄和牺牲层释放,即可获得SiC基可动结构,如图4所示[34]。

图3 Ni做掩膜,干法刻蚀获得的光滑凹槽底面Fig.3 Ni has been the mask, and the etching bottom is smooth

图4 利用微模塑原理制备的SiC侧向谐振器Fig.4 SEM micrograph of a SiC lateral resonant structure fabricated by micromolding

2 体加工工艺

随着单晶SiC材料制备技术的不断发展,厚度只有几μm的表面加工工艺无法满足3D-SiC器件的应用需求,因而对单晶SiC体材料加工技术的需求日益迫切。如前所述,湿法腐蚀工艺难以对单晶SiC材料进行有效的体加工,而湿法腐蚀单晶硅基底的方法并不是严格意义上的SiC材料体加工技术[35]。因而,结合物理和化学刻蚀的深反应离子刻蚀(DRIE)技术被广泛研究和应用,刻蚀气体的化学组分和掩膜技术的改进是两个主要的研究方面。多种反应气体组合被探究和使用,包括CF4/O2、SF6/O2、NF3/O2、CHF3/O2、CBrF3/O2、CHF3/CF4,NF3/CHF3、SF6/CHF3和HBr/Cl2[36-43]。在掩膜方面,除了Ni这一类的金属掩膜,还研究了氧化硅、氮化硅和氮化铝等[36-39,42]非金属掩膜。刻蚀深度达到几十μm,甚至上百μm的DRIE工艺条件早已获得[44],如图5所示,但目前仍无法获得深宽比和硅相比拟的梳齿类结构。

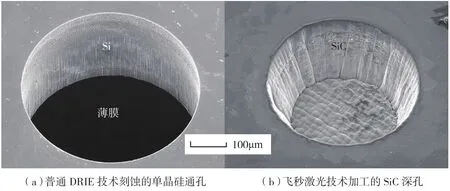

除了传统MEMS制备工艺移植的方法之外,类似激光打孔的技术也被用于SiC材料的微加工处理,与DRIE刻蚀的单晶硅通孔(图6(a))相比,可获得如图6(b)所示的SiC圆孔,侧壁陡直度和光滑度都有待进一步改善[45]。

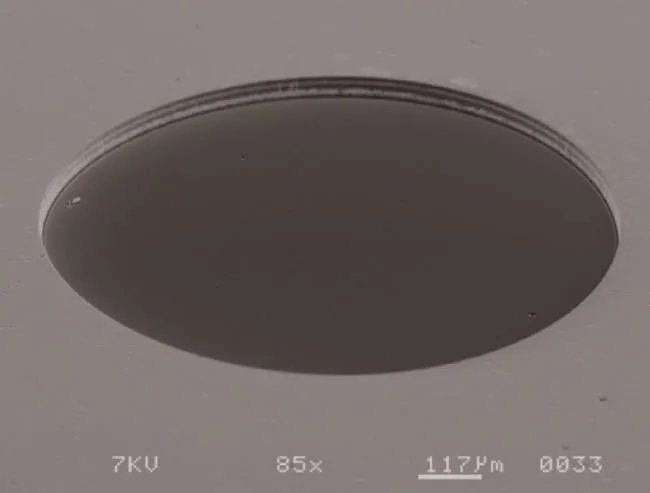

图5 利用DIRE技术刻蚀出的深度达46μm的SiC凹槽Fig.5 46μm-deep SiC groove etched by DRIE

图6 不同加工技术制备孔的SEM图Fig.6 SEM of holes prepared by different techniques

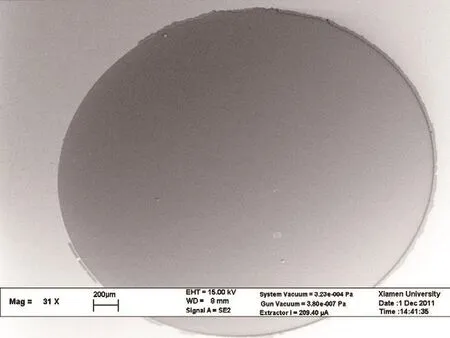

3 片级键合工艺

复杂3D器件的制备离不开结构层的粘接技术,硬质材料键合的方法是实现低迟滞和低蠕变性能的基础,因此借鉴单晶硅的键合工艺,SiC与7740玻璃、单晶硅和SiC 3种材料的键合均有研究。课题组实现了SiC与7740玻璃的阳极键合,如图7所示;PSG作为介质层能有效实现SiC与单晶硅的热压键合,如图8所示;而LPCVD制备的SiO2也可作为介质层以实现单晶SiC与单晶SiC的键合,如图9所示。在后两种键合中,键合面的镜面抛光和1100℃的退火条件是成功键合的关键。

图7 SiC与7740玻璃阳极键合断面SEM图Fig.7 Sectional SEM view of SiC and 7740 bonded with anodic bonding

图8 SiC与单晶硅通过PSG介质层键合的红外图像Fig.8 IR image of the bonded wafers of SiC and single crystal silicon with PSG dielectric layer

图9 单晶SiC与单晶SiC通过LPCVD-SiO2介质层键合的断面SEM图Fig.9 Sectional SEM view of SiC and SiC bonded with LPCVD-SiO2 dielectric layer

氮化铝

AlN薄膜可通过溅射沉积的方法获得[46],通过控制反应压力、基底温度和射频偏压,可获得晶型(002)一致的AlN薄膜;也可以通过物理气相转移(PVT)的方法制备,在SiC基底上能实现异质外延,在AlN基底上能实现同质外延[47-48]。

1 表面/体加工工艺

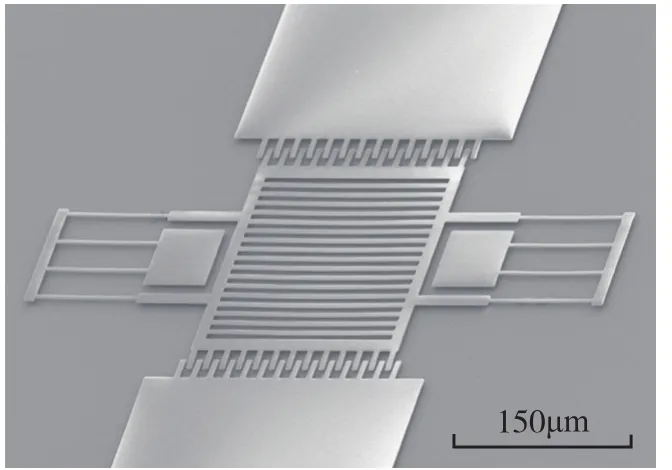

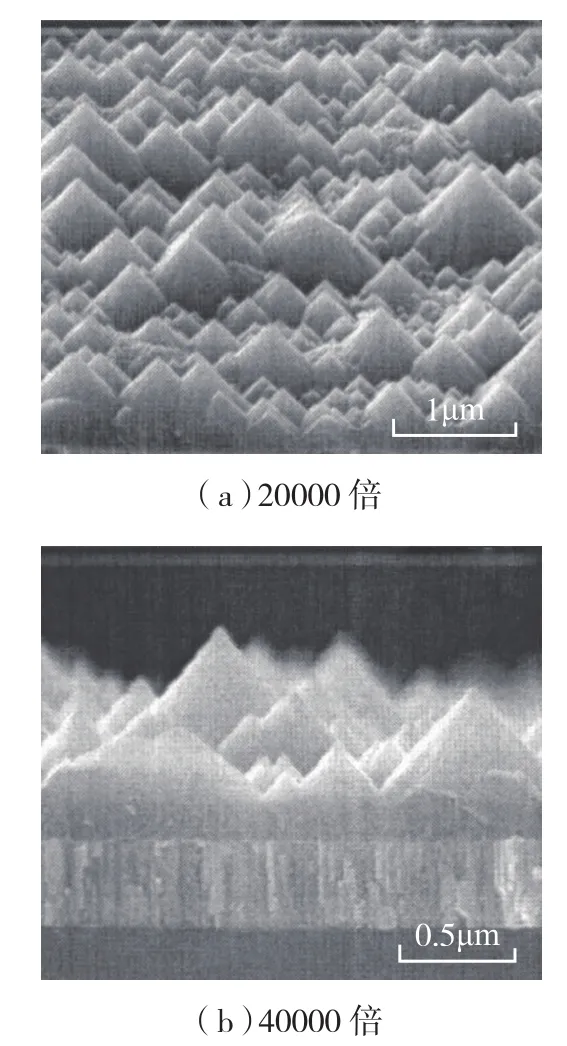

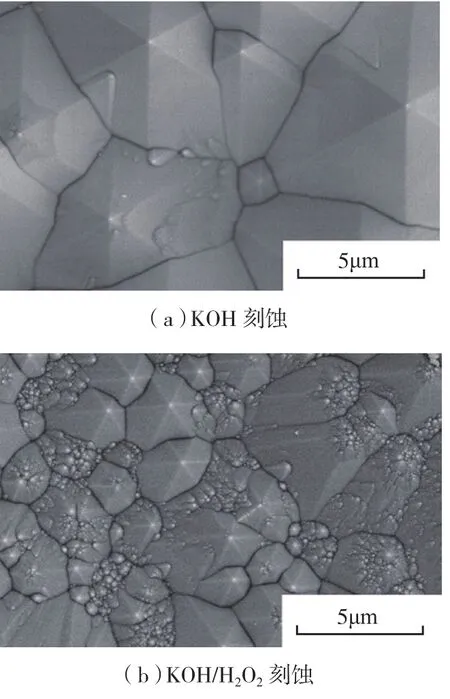

AlN常被用作压电器件的主要结构层,而所用厚度一般在10μm以下,因此体加工工艺使用相对较少,使用较多的图案化工艺为干法刻蚀工艺[49-51],可用 Cl2/BCl3/Ar混合气体刻蚀,SiO2是合适的掩膜材料[51],配合类似硅基器件的牺牲层工艺,可获得如图10[46]所示的悬空AlN复合薄膜谐振器。体加工工艺方面,近100℃的H3PO4溶液可以腐蚀AlN,如图11所示[52];70℃左右的KOH溶液也可以腐蚀AlN,如图12所示[53]。但是腐蚀表面形貌很差,远未达到单晶硅腐蚀界面的光滑程度。

图10 干法刻蚀并释放的AlN悬空谐振器Fig.10 Dry etched AlN microresonator

图11 AlN薄膜在90℃的H3PO4溶液中的腐蚀结果Fig.11 Results of wet etched AlN with H3PO4 and temperature is 90℃

图12 N极AlN的腐蚀结果Fig.12 Etched results of N-polar AlN

2 片级键合工艺

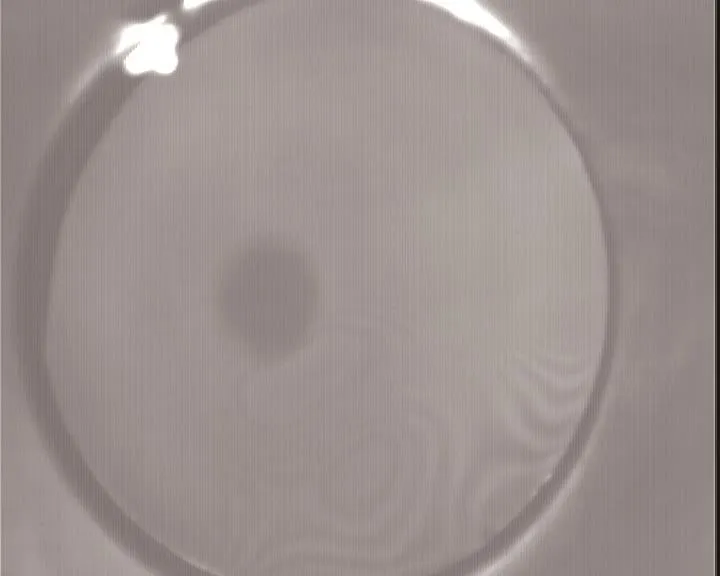

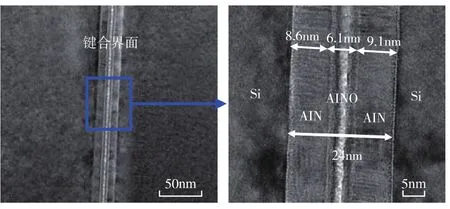

AlN键合的可行性已被证实。AlN通过溅射沉积在4寸单晶硅片上获得表面粗糙度RMS为0.13nm的AlN薄膜;氩等离子活化后,表面粗糙度RMS为0.33nm;预键合温度、时间为450℃、1h;最后在300℃、氮气氛围内退火3h,完成键合。图13为键合后的Si/AlN-AlN/Si组合片的红外图像;图14为键合界面的TEM图,结果表明,AlN和AlN可实现良好键合,键合界面为高O低N的AlNO物质[54-55]。

图13 键合后的Si/AlN-AlN/Si组合片的红外图像Fig.13 IR image of the bonded Si/AlN-AlN/Si

聚合物前驱体陶瓷

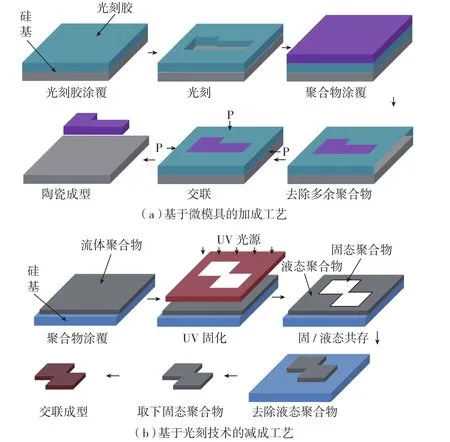

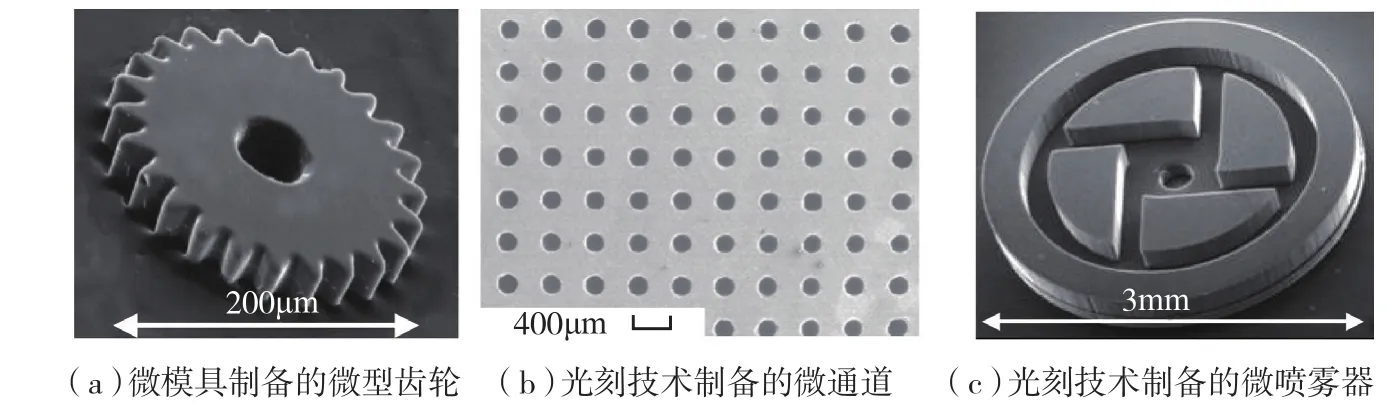

PDC材料的制备工艺流程一般为合成→交联→热分解。基于良好的液相制造特性和热稳定性,在PDC的工艺加工方面,基本形成了如图15所示的两种PDC成型流程,即基于微模具的加成工艺和基于光刻技术的减成工艺[26]。几种典型的SiCN陶瓷结构如图16所示[21,56-57]。

目前,虽然国外对PDC材料及其初步的应用开展了部分工作,但PDC的成膜工艺仍是阻碍其与MEMS技术充分结合的最大障碍,目前可查知的最大PDC陶瓷膜片尺寸约为1cm[58],这与传统MEMS工艺的寸级圆片批量制备有很大差距。另外,SiCN材料在交联和热解的过程中会有高达38%的收缩,退火温度对材料性质也会产生严重的影响[19,20,59]。

结论

本文梳理了航空恶劣环境中应用的微型传感器和执行器,获得实现传感器和执行器核心器件的主要特种材料,包括碳化硅、金刚石、氮化铝、蓝宝石、低温共烧陶瓷、高温共烧陶瓷和聚合物前驱体陶瓷等。就以上材料的机电特性做了概述,明确兼具机械和电学特性的材料主要有SiC、AlN和PDC 3种,而这3种材料的微纳加工技术发展现状分别代表了MEMS领域新材料研发的3个阶段。

图14 键合后的Si/AlN-AlN/Si界面的TEM图像Fig.14 TEM image of the bonded Si/AlN-AlN/Si

图15 PDC成型流程Fig.15 PDC fabrication process

图16 典型的SiCN制备的MEMS结构微观图Fig.16 SEM micrographs showing typical MEMS structures made from SiCN

(1)SiC材料的微纳加工技术代表了成熟阶段。此材料已有商业化的圆片级原材可购买,大部分的硅基MEMS微纳加工技术都能成功移植。但毕竟是满足恶劣环境应用的航空特种材料,加工技术的移植效果并不全都十分理想,例如DRIE技术,因此诸如激光加工等新手段正在被尝试应用。

(2)AlN材料的微纳加工技术代表了半成熟阶段。此材料的晶体和非晶体制备工艺已完全攻克,材料成型方面的下一步工作主要是获得尺寸可自由定制的商业化基材;而此阶段的微纳加工工艺主要以非同质基底上生长和沉积为主,进而试验面向图案化的表面加工工艺和面向3D器件成型的片级键合工艺。

(3)PDC材料的微纳加工技术代表了初级阶段。此阶段主要开展材料从粉末到可用基材的推进工作,液相制造和材料成型技术是研究较多的热点;而在微纳加工工艺方面,微模具技术是常用的手段,传统微纳加工技术移植的时机还未成熟。

以上的发展历程可以揭示,随着MEMS微纳加工技术的不断完善,航空特种材料从基材到器件的研发周期将会不断缩短,而加工技术的持续储备是掌握前沿微纳器件核心技术的重要基础。

[1]MEHREGANY M, ZORMAN C A,RAJAN N, et al.Silicon carbide MEMS for harsh environments[J].Proceedings of the IEEE,1998,86(8):1594-1609.

[2]TAN Q, LUO T, XIONG J, et al.A harsh environment-oriented wireless passive temperature sensor realized by LTCC technology[J].Sensors, 2014,14(3):4154-4166.

[3]XIONG J, ZHENG S, HONG Y, et al.Measurement of wireless pressure sensors fabricated in high temperature co-fired ceramic MEMS technology[J].Journal of Zhejiang University Science C, 2013,14(4):258-263.

[4]PULLIAM W , RUSSLER P M,FIELDER R S.High-temperature highbandwidth fiber optic MEMS pressure-sensor technology for turbine engine component testing[C]//Proceedings of the Conference on Fiber Optic Sensor Technology and Applications,Newton MA, 2002.

[5]YOUNG D J, DU J, ZORMAN C A,et al.High-temperature single-crystal 3C-SiC capacitive pressure sensor[J].Sensors Journal,IEEE, 2004,4(4):464-470.

[6]FONSECA M A, ENGLISH J M,VON ARX M, et al.Wireless micromachined ceramic pressure sensor for high-temperature applications[J].Journal of Microelectromechanical Systems, 2002,11(4):337-343.

[7]TAN Q, WEI T, CHEN X, et al.Antenna-resonator integrated wireless passive temperature sensor based on low-temperature cofired ceramic for harsh environment[J].Sensors and Actuators A: Physical, 2015,236:299-308.

[8]MEHREGANY M, ZORMAN C A.SiC MEMS: opportunities and challenges for applications in harsh environments[J].Thin Solid Films, 1999,355:518-524.

[9]AZEVEDO R G, JONES D G, JOG A V, et al.A SiC MEMS resonant strain sensor for harsh environment applications[J].Sensors Journal, IEEE, 2007,7(4):568-576.

[10]MILLS D A, BLOOD D, SHEPLAK M.Characterization of a sapphire optical wall shear stress sensor for high-temperature applications[C]//Proceedings of the 54th AIAA Aerospace Sciences Meeting, San Diego, 2016.

[11]WIJESUNDARA M B, AZEVEDO R.Silicon carbide microsystems for harsh environments[M].New York: Springer Science &Business Media, 2011.

[12]SOO M T, CHEONG K Y, NOOR A F M.Advances of SiC-based MOS capacitor hydrogen sensors for harsh environment applications[J].Sensors and Actuators B:Chemical, 2010,151(1):39-55.

[13]PHAN H P, DAO D V, NAKAMURA K, et al.The piezoresistive effect of SiC for MEMS sensors at high temperatures: A review[J].Journal of Microelectromechanical Systems,2015,24(6):1663-1677.

[14]JOHN P, POLWART N, TROUPE C E, et al.The oxidation of (100) textured diamond[J].Diamond and Related Materials,2002,11(3):861-866.

[15]KOHN E, GLUCHE P, ADAMSCHIK M.Diamond MEMS—a new emerging technology[J].Diamond and Related Materials,1999,8(2):934-940.

[16]JIANG X, KIM K, ZHANG S, et al.High-temperature piezoelectric sensing[J].Sensors, 2013,14(1):144-169.

[17]PATEL N D, FULFORD S X,NICHOLSON P S.High frequency-high temperature ultrasonic transducers[M].New York:Springer, 1990:823-828.

[18]GRIFFIN B A, MILLS D A,SCHMITZ T, et al.A sapphire based fiber optic dynamic pressure sensor for harsh environments:fabrication and characterization[C]//Proceedings of the 49th AIAA Aerospace Sciences Meeting including the New Horizons Forum and Aerospace Exposition, Orlando, Florida, USA, 2011.

[19]LEWINSON C A, COLOMBO P,REIMANIS I, et al.Stress occurring during joining of ceramics using preceramic polymers[J].Journal of the American Ceramic Society,2001,84(10):2240-2244.

[20]HALUSCHKA C, KLEEBE H J,FRANKE R, et al.Silicon carbonitride ceramics derived from polysilazanes Part I.Investigation of compositional and structural properties[J].Journal of the European Ceramic Society,2000,20(9):1355-1364.

[21]LIEW L A, ZHANG W, BRIGHT V M, et al.Fabrication of SiCN ceramic MEMS using injectable polymer-precursor technique[J].Sensors and Actuators A: Physical,2001,89(1):64-70.

[22]COLOMBO P, MERA G, RIEDEL R, et al.Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics[J].Journal of the American Ceramic Society,2010,93(7):1805-1837.

[23]NAGAIAH N R.Novel conceptual design and analysis of polymer derived ceramicmems sensors for gas turbine environment[D].Florida: University of Central Florida Orlando, 2006.

[24]张宗波, 曾凡, 罗永明, 等.聚硅氮烷的应用研究进展[J].有机硅材料,2013,27(3):216-222.

ZHANG Zongbo, ZENG Fan, LUO Yongming, et al.The research progress of the poly silazane application[J].Silicone Material,2013,27(3):216-222.

[25]GARRETT B.Introduction to sporian microsystems, Inc.oil and gas innovation show case[R].Sporian Microsystems, 2008.

[26]JUNG S.Fabrication and characterization of heat flux sensor using polymer derived ceramics[D].Columbia: University of Missouri-Columbia, 2011.

[27]DUAN H, LI C, YANG W, et al.Near-field electrospray microprinting of polymer-derived ceramics[J].Journal of Microelectromechanical Systems, 2013,22(1):1-3.

[28]JANAKIRAMAN N, ALDINGER F.Fabrication and characterization of fully dense Si-C-N ceramics from a poly (ureamethylvinyl)silazane precursor[J].Journal of the European Ceramic Society, 2009,29(1):163-173.

[29]REN X, EBADI S, CHEN Y, et al.Characterization of SiCN ceramic material dielectric properties at high temperatures for harsh environment sensing applications[J].IEEE Transactions on Microwave Theory and Techniques, 2013,61(2):960-971.

[30]ZHANG N.4H-silicon carbide PN diode for harsh environment temperature sensing applications[D].Berkeley: University of California, 2014.

[31]LIEN W C.Harsh environment silicon carbide UV sensor and junction field-effect transistor[D].Berkeley: University of California,2013.

[32]HABERMEHL S, RODRIGUEZ M,SIMMONS B.Formation of stress-controlled,highly textured, α-SiC thin films at 950℃ [J].Journal of Applied Physics, 2012,112(1):013535.

[33]ROY S, DEANNA R G, ZORMAN C A, et al.Fabrication and characterization of polycrystalline SiC resonators[J].IEEE Transactions on Electron Devices, 2002,49(12):2323-2332.

[34]MEHREGANY M, ZORMAN C A, ROY S, et al.Silicon carbide for microelectromechanical systems[J].International Materials Reviews, 2000,45(3):85-108.

[35]MABOUDIAN R, CARRARO C, SENESKY D G, et al.Advances in silicon carbide science and technology at the microand nanoscales[J].Journal of Vacuum Science &Technology A, 2013,31(5):050805.

[36]GAO D, WIJESUNDARA M B J,CARRARO C, et al.Recent progress toward a manufacturable polycrystalline SiC surface micromachining technology[J].Sensors Journal,IEEE, 2004,4(4):441-448.

[37]YIH P H, SAXENA V, STECKL A J.A review of SiC reactive ion etching in fluorinated plasmas[J].Physica Status Solidi (B),1997,202(1):605-642.

[38]DI G, HOWE R T, MABOUDIAN R.High-selectivity etching of polycrystalline 3C-SiC films using HBr-based transformer coupled plasma[J].Applied Physics Letters,2003,82(11):1742-1744.

[39]GAO D, WIJESUNDARA M B J, CARRARO C, et al.Transformer coupled plasma etching of 3C-SiC films using fluorinated chemistry for microelectromechanical systems applications[J].Journal of Vacuum Science &Technology B, 2004,22(2):513-518.

[40]KHAN F A, ADESIDA I.High rate etching of SiC using inductively coupled plasma reactive ion etching in SF-6-based gas mixture[J].Applied Physics Letters, 1999,75(15):2268-2270.

[41]LANOIS F, PLANSON D,LOCATELLI M L, et al.Chemical contribution of oxygen to silicon carbide plasma etching kinetics in a distributed electron cyclotron resonance(DECR) reactor[J].Journal of Electronic Materials, 1999,28(3):219-224.

[42]SENESKY D G, PISANO A P.Aluminum nitride as a masking material for the plasma etching of silicon carbide structures[C]//Proceedings of 2010 IEEE 23rd International Conference on Micro Electro Mechanical Systems(MEMS 2010), Hong Kong, China, 2010.

[43]TANAKA S, RAJANNA K, ABE T, et al.Deep reactive ion etching of silicon carbide[J].Journal of Vacuum Science & Technology B,2001,19(6):2173-2176.

[44]BEHEIM G, SALUPO C S.Deep RIE process for silicon carbide power electronics and MEMS[C]// Materials Research Society Symposium Proceedings, 2000,622:1-6.

[45]VANKO G, HUDEK P, ZEHETNER J, et al.Bulk micromachining of SiC substrate for MEMS sensor applications[J].Microelectronic Engineering, 2013,110:260-264.

[46]GRIFFIN B A, HABERMEHL S D, CLEWS P J.Development of an aluminum nitride-silicon carbide material set for hightemperature sensor applications[C]//Proceedings of the Conference on Sensors for Extreme Harsh Environments.Baltimore, MD, 2014.

[47]HARTMANN C, DITTMAR A,WOLLWEBER J, et al.Bulk AlN growth by physical vapour transport[J].Semiconductor Science and Technology, 2014,29(8):084002.

[48]HERRO Z G, ZHUANG D,SCHLESSER R, et al.Growth of AlN single crystalline boules[J].Journal of Crystal Growth,2010,312(18):2519-2521.

[49]ZUO C, VAN DER SPIEGEL J,PIAZZA G.1.05-GHz CMOS oscillator based on lateral-field-excited piezoelectric AlN contourmode MEMS resonators[J].IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2010,57(1):82-87.

[50]RINALDI M, ZUNIGA C, ZUO C, et al.Super-high-frequency two-port AlN contourmode resonators for RF applications[J].IEEE Transactions on Ultrasonics, Ferroelectrics, and Frequency Control, 2010,57(1):38-45..

[51]HEIDARI A, YOON Y J, LEE M I, et al.A novel checker-patterned AlN MEMS resonator as gravimetric sensor[J].Sensors and Actuators A: Physical, 2013,189:298-306.

[52]TANNER S M, FELMETSGER V V.Microstructure and chemical wet etching characteristics of AlN films deposited by ac reactive magnetron sputtering[J].Journal of Vacuum Science & Technology A, 2010,28(1):69-76.

[53]GUO W, XIE J, AKOUALA C, et al.Comparative study of etching high crystalline quality AlN and GaN[J].Journal of Crystal Growth, 2013,366:20-25.

[54]BAO S, LEE K H, CHONG G Y, et al.AlN-AlN wafer bonding and its thermal characteristics[J].ECS Transactions,2014,64(5):141-148.

[55]BAO S, LEE K H, CHONG G Y,et al.AlN-AlN layer bonding and its thermal characteristics[J].ECS Journal of Solid State Science and Technology, 2015,4(7):200-205.

[56]LIEW L A, LIU Y, LUO R, et al.Application of microforging in SiCN MEMS structure fabrication[J].Sens.Actuators A,2002,95(2/3):120.

[57]LIEW L A, ZHANG W, LINAN A N,et al.Ceramic MEMS new materials, innovative processing and future applications[J].American Ceramic Society Bulletin, 2001,80(5):25-30.

[58]DALCANALE F, GROSSENBACHER J, BLUGAN G, et al.Influence of carbon enrichment on electrical conductivity and processing of polycarbosilane derived ceramic for MEMS applications[J].Journal of the European Ceramic Society, 2014,34(15):3559-3570.

[59]BAKUMOV V, BLUGAN G, ROOS S, et al.Mechanical and tribological properties of polymer-derived Si/C/N sub-millimetre thick miniaturized components fabricated by direct casting[J].Journal of the European Ceramic Society, 2012,32(8):1759-1767.