6061铝合金超薄壁弯管制造工艺及组织性能研究

丁月霞,马燕楠,郭 群,王 辉,马福业,郭训忠

(1.江苏华阳金属管件有限公司,镇江 212400;2.南京航空航天大学先进材料及成形技术研究所,南京 211100;3.江苏核能装备材料工程实验室,南京211100;4.南京航空航天大学材料科学与技术学院,南京 211100)

导管是现代军机、民机上的关键部件之一,将各种介质输送到飞机发动机、起落架、座舱等关键部位,满足飞机包括燃油、氧气、液压、环境控制等方面的系统需求[1-3]。导管制造技术已经成为现代飞机制造的关键技术。飞机环境控制系统是众多机载系统之一,它的主要作用是负责完成飞机座舱压力、温度、湿度、供气量、空气质量等参数的调节,承担着为机上人员提供舒适工作环境的任务,环境调节系统能否正常工作对飞机整体运行起着至关重要的作用[4]。飞机环境控制系统所应用的导管通常具有形状复杂多变、管壁较薄的特点,其中大部分是大直径薄壁导管件,甚至是大直径超薄壁导管件,特别是在大型民用客机上,大直径薄壁导管零件所占的比例更高。目前,大直径薄壁导管零件的制备主要采用数控弯曲技术[5-6],但是采用数控弯曲技术制备的大直径弯管存在着横截面形状畸变、回弹、弯曲变形区外侧变薄、弯曲变形区内侧增厚起皱等缺陷[7-9],造成该类零件在实际服役过程中,极易产生弯曲变形区内侧无法承受高压而破裂的现象[10]。

本文首先采用有限元模拟的方法,对飞机环控系统用超薄壁弯管半片在拉深成形过程中可能出现的缺陷进行预测,并基于模拟结果进行了实际的拉深成形试验。另外,测试及分析了焊接后整管的局部微观组织与承压性能。

超薄壁弯管半片拉深成形模拟

1 材料本构模型的建立

采用单向拉伸试验获得了材料的真实应力-应变关系曲线,基于典型的本构关系拟合了基本成形性能参数,并通过相关系数这一重要指标进一步比较了不同本构关系的精确度。

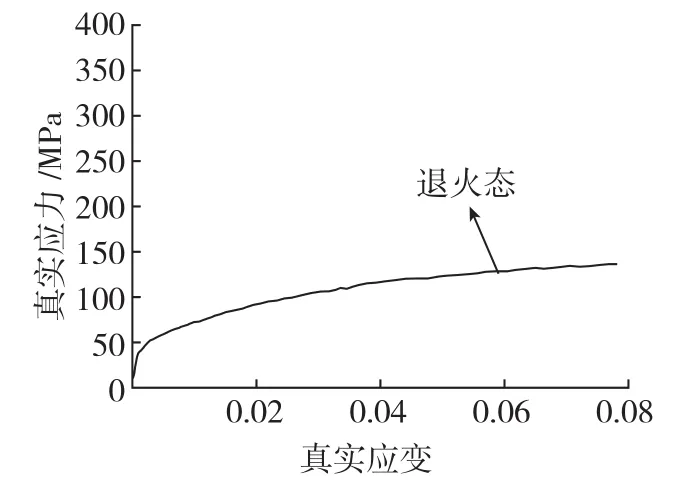

通过单向拉伸试验获得的材料基本力学性能参数如表1所示,将获得的工程应力-应变曲线转换为真实应力-应变曲线,如图1所示。

表1 6061铝合金基本力学性能参数

图1 退火态6061铝合金真实应力-应变曲线Fig.1 Real stress-strain curve of annealed 6061 aluminum alloy

材料的应变硬化曲线是表征其塑性变形行为的重要途径之一。由于试验获得曲线不便于直接应用,需采用一定的本构方程进行拟合后使用。目前,常用的材料应变硬化曲线方程主要有:

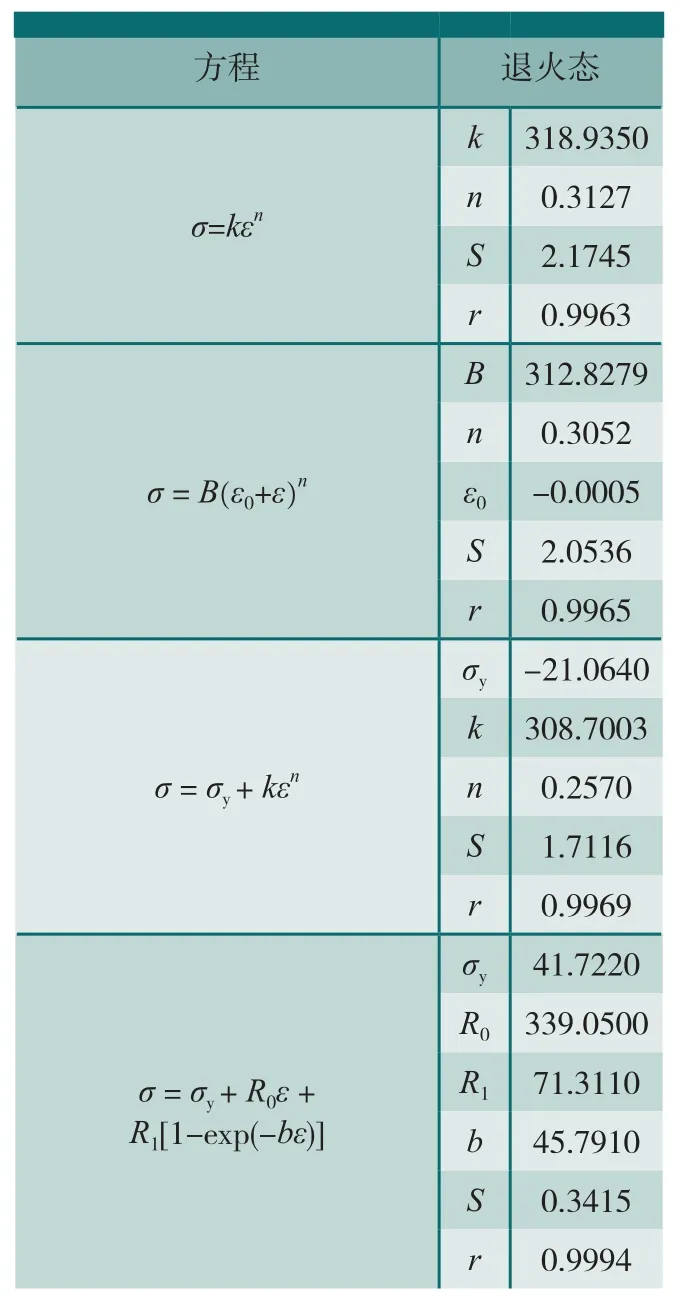

式中:σ为真实应力,ε为真实应变,k、B为应变硬化系数,ε0为初始应变,σy为屈服应力,R0、R1、b为待定的与材料相关的常数,n是应变硬化曲线上的指数,称为应变硬化指数。一般说来,n值大的材料,成形零件厚度分布均匀,应变强化能力强,在危险断面的承载能力得以强化。为比较不同本构方程对材料变形抗力的描述能力,对于退火态的6061铝合金板材拉伸数据,用上述4种模型按最小二乘法进行拟合。用于拟合的试验数据取自真实应力-应变曲线上0.2%~8%之间应变,计算结果如表2所示。

从表2所示的拟合结果可以看出,应变硬化曲线采用σ=σy+R0ε+R1[1-exp(-bε)]时,拟合相关系数r=0.9994,相比于其他3种方程都更接近于“1”,说明此方程与样本曲线的重合度最高,相关性最好,所以将采用此方程作为退火态6061铝合金板材的应变硬化曲线方程。

表2 不同本构方程应用结果比较

2 有限元数值模拟

(1)有限元模型的建立。

根据拉深成形工艺原理,对成形模具与板料直接接触的工作面进行曲面建模,导入有限元软件后划分网格,如图2所示。半片拉深成形的有限元模型中,包含凸模、凹模、板料及压边圈等部分。

(2)有限元计算结果。

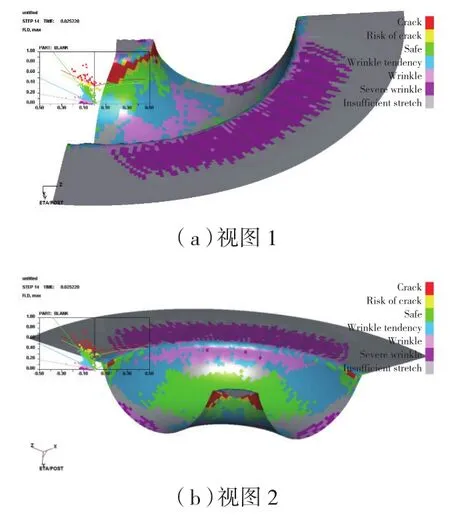

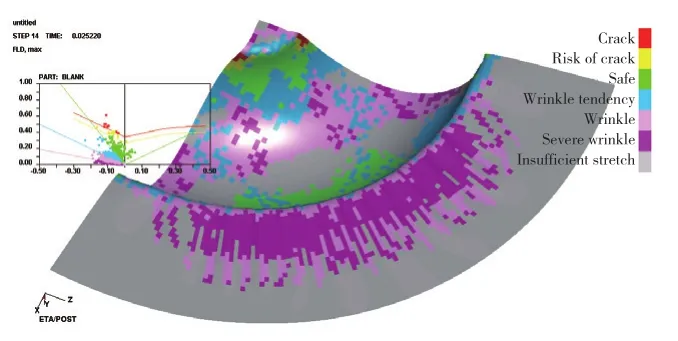

图3为采用较高的摩擦系数μ=0.125,同时采用大压边力F=100kN时的拉深成形有限元仿真结果。

从图3所示的成形极限图可知,当采用较大的摩擦系数以及大压边力时,弯管内弧靠近法兰边位置易出现连续拉裂的现象;同时,在外弧靠近法兰边的最外侧也出现了明显的断裂现象。

图2 半片拉深成形有限元模型Fig.2 Finite element model of half sheet deep drawing

图3 μ=0.125、F=100kN时的拉深成形有限元仿真结果Fig.3 Finite element simulation results of deep drawing when μ=0.125, F=100kN

弯管内弧靠近法兰边位置之所以出现连续拉裂,是因为内弧处材料向型腔内流动受阻,受阻的本质原因在于板料与凹模之间的摩擦力过大。而摩擦力的大小则取决于压边力与摩擦系数的共同作用,所以在不改变摩擦系数的前提下,先通过调整压边力的大小以调整成形结果。当压边力缩小后,可以从图4所示的结果中看到,拉深半片内弧处的连续断裂消失,外弧两端的材料拉裂完全消除。

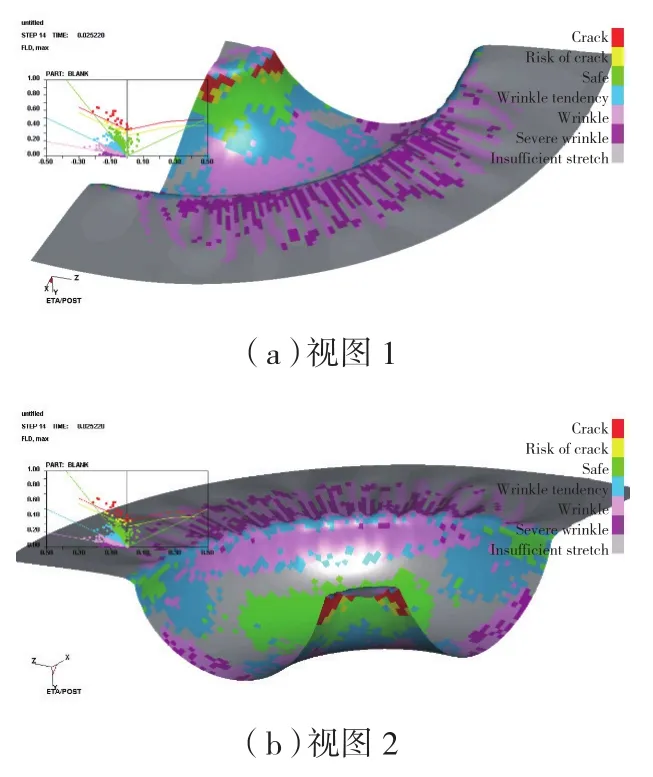

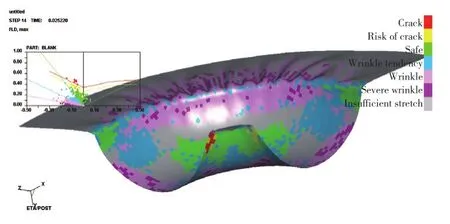

尽管通过调整压边力可以消除连续断裂,但是法兰边的材料起皱仍较为严重。为进一步改善成形效果,应采用较低的摩擦系数以考察成形效果。图5为当摩擦系数为0.05,压边力为20kN时,内弧处的模拟结果。模拟显示,断裂区域进一步减少,在法兰区域出现局部拉裂, 可通过后续工序切除。将多余的法兰边材料切除后,可以得到合格的半管零件。

上述模拟主要关注于内弧的拉裂,采用半片拉深成形,主要矛盾不在于起皱,而在于内弧处的拉裂。通过上述分析可知:实际成形时,应采用较大的压边力和较小的摩擦系数对板料进行成形。若采用较小的摩擦系数和较小的压边力,在外弧处将出现明显的起皱,如图6所示。

图4 μ=0.125、F=20kN时的拉深成形有限元仿真结果Fig.4 Finite element simulation results of deep drawing when μ=0.125, F=20kN

图5 μ=0.05、F=20kN时的拉深成形有限元仿真结果Fig.5 Finite element simulation results of deep drawing when μ=0.05, F=20kN

图6 μ=0.05、F=10kN时的拉深成形有限元仿真结果Fig.6 Finite element simulation results of deep drawing when μ=0.05, F=10kN

实际成形零件组织性能研究

基于以上模拟结果,采用双动拉深成形设备对6061铝合金Ф202mm×1mm弯管半片进行实际拉深成形试验,采用合适的压边力和润滑条件对板料进行成形,成形后采用拉深模对其进行检验。图7所示为半片拉深成形实际试验结果。经测量,管材前后端直径为Ф202.2mm、Ф202.5mm,管材中部直径为Ф201.7mm;前端壁厚内外侧分别为0.98mm及0.94mm,中部壁厚内外侧分别为0.96mm及0.93mm,后端壁厚内外侧分别为0.97mm及0.95mm。经验证,试验结果与模拟结果误差较小,模拟参数准确度较高。

在完成冲压半片之后,进行配套胎修整,后配套切割留余量,经酸洗及荧光渗透检验后,定位焊接修配,而后去余量焊接。焊接完成后实施X射线检测,评判焊缝质量。

图7 半片拉深成形实际试验结果Fig.7 Experimental results of half sheet deep drawing

1 耐压试验及爆破试验结果分析

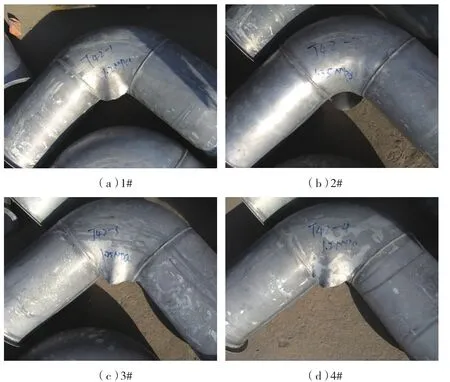

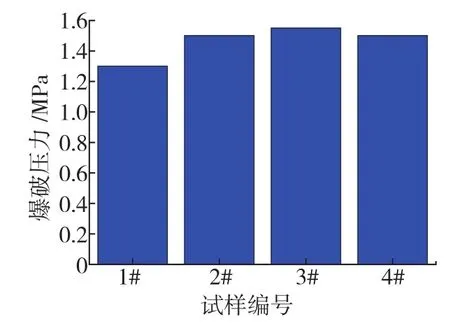

6061铝合金Ф202mm×1mm异型管的耐压试验及爆破试验后的导管实物图片如图8所示,爆破试验结果如图9所示。

图8 爆破后焊接弯管Fig.8 Welding elbow after blasting

图9 6061铝合金焊接弯管爆破试验结果Fig.9 Blasting results of 6061 aluminum alloy welding elbow

从图8及图9所示的爆破试验结果可知,Ф202mm×1mm焊接弯管在测试压力最低为1.2MPa时出现了明显的破坏,而该类管件的最低爆破压力值远高于工作压力0.45MPa,说明其能够承受的破坏极限值满足实际使用要求(测试压力大于工作压力的2倍),并且据实物观测,断裂位置均产生于弯管内弧位置。

Ф202mm×1mm焊接弯管在内侧出现破坏,主要是在半片拉深成形过程中,内侧反而出现了过度减薄现象(从模拟结果中可以看出)。另外在进行液压爆破试验时,材料的破坏极限主要取决于(2t/D)×σb。所以从该经验公式可知,外径越大,壁厚越薄,能够承受的破坏极限值越小。

2 微观组织分析

由于爆破后的异型管普遍破坏在内弧位置而很少出现在外弧位置,故对其内外弧位置的微观组织进行了分析。从图10(a)中可以看出,内弧位置热影响区的晶粒尺寸远大于基体及焊缝处。对金属的常温力学性能来说,晶粒越细小,其强度和硬度越高,同时塑性与韧性也越好。由于热影响区的晶粒尺寸远大于基体及焊缝处,故相应的力学性能较差,在进行爆破试验时,在各处压力均等时,成为最先失效部位。从图10(b)中可以看出,外弧位置热影响区的晶粒尺寸远小于内弧位置,外弧位置相应力学性能优于内弧位置,所以最先失效位置通常出现在内弧位置,微观组织分析结果与宏观试验结果是基本吻合的。

图10 6061超薄壁铝合金管弯曲段金相照片Fig.10 Metallographic photos of 6061 aluminum alloy thin wall tube

结论

(1)采用半片拉深工艺成形弯管半片冲压件时,应采用较大的压边力和较小的摩擦系数对板料进行成形。若采用较小的摩擦系数和较小的压边力,在外管的外弧处将出现明显的起皱现象。

(2)实际制造的6061铝合金Ф202mm×1mm异型管最低爆破压力值为1.2MPa,其实际工作压力为0.45MPa,管件承受的破坏极限值满足实际使用要求。

(3)热影响区的晶粒尺寸远大于基体及焊缝处,故相应的力学性能较差,在进行爆破试验时,在各处压力均等时,成为最先失效部位。

[1]李光俊, 兰勇, 孙林, 等.柔性组合夹具在飞机导管数字化快速制造中的应用[J].航空制造技术, 2012(9):58-61.

LI Guangjun, LAN Yong, SUN Lin, et al.Application of flexible modular fixture in the rapid manufacture of aircraft conduit[J].Aeronautical Manufacturing Technology, 2012(9):58-61.

[2]刘颖, 张海艳, 赵海涛, 等.航空用不锈钢焊接导管的损伤容限研究[J].航空制造技术 , 2012(13):94-97.

LIU Ying, ZHANG Haiyan, ZHAO Haitao,et al.Study on the damage tolerance of the welded pipe of the stainless steel for aviation[J].Aeronautical Manufacturing Technology,2012(13):94-97.

[3]寿荣中, 何慧姗.飞行器环境控制[M].北京:北京航空航天大学出版社, 2004.

SHOU Rongzhong, HE Huishan.Aircraft environmental control[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2004.

[4]李振强.大直径薄壁导管数控弯曲回弹解析及工艺数据库[D].西安: 西北工业大学, 2007.

LI Zhenqiang.Springback analysis and process database of large diameter and thin wall pipe numerical control bending[D].Xi’an:Northwestern Polytechnical University, 2007.

[5]ADIB A M L, BAPTISTA C A R P, BARBOZA M J R, et al.Aircraft engine bleed system tubes: material and failure mode analysis[J].Engineering Failure Analysis,2007,14(8):1605-1617.

[6]许旭东, 李光俊.飞机导管数字化生产线探讨[J].航空制造技术, 2005(9):83-89.

XU Xudong, LI Guangjun.Discussion on digital production line of aircraft conduit[J].Aeronautical Manufacturing Technology,2005(9):83-89.

[7]YANG H, LIN Y.Wrinkling analysis for forming limit of tube bending processes[J].Journal of Materials Processing Technology,2004,152(3):363-369.

[8]LI H, SHI K P, YANG H, et al.Numerical control bending springback of 6061-T4 thin wall aluminum alloy tube[J].Transactions of Nonferrous Metals Society of China,2012,22(S2):357-363.

[9]金先玉, 李华冠, 凌娟, 等.6061铝合金超薄壁管的充液压弯数值模拟与试验[J].塑性工程学报, 2015(5):69-75.

JIN Xianyu, LI Huaguan, LING Juan, et al.Numerical simulation of hydro bending and test 6061 aluminum alloy thin wall tube[J].Journal of Plasticity Engineering, 2015(5):69-75.

[10]MATSUHASHI S.Fatigue tests of welded aircraft tubes[J].Journal of the Japanese Welding Society, 1941,11(8):293-294.