3D打印技术在水冷板加工中的应用研究

(中国空空导弹研究院,洛阳 471009)

当今时代飞速发展,人类工业先后发生了3次工业革命。时下,全球正在掀起第四次工业革命的浪潮,“工业4.0”的理念已经被广泛的接受和认可。3D打印技术发展日新月异,具有无可估量的巨大潜力,被认为是新一轮工业革命的重要标志,必将在制造技术领域掀起一场新的革命[1]。

目前,3D已经在工业设计、文化艺术、机械制造、航空航天、军事、建筑、影视、家电、轻工、医学、考古、雕刻、首饰等领域得到了应用[2]。而在空空导弹方面尚未查到有关的应用报道,因此,关注和研究3D打印技术,探讨在空空导弹方面的应用具有重要的现实意义。本研究将天线水冷板作为试验件,由于其复杂的内部流道结构,原来机械加工和焊接加工方法复杂和周期长,首次尝试进行3D打印技术加工。

1 3D打印技术简介

1.1 3D打印的概念

3D打印技术是快速成形技术的一种,也称增材制造(Additive Manufacturing)技术,是通过添加材料直接从三维数学模型获得三维物理模型的综合制造技术,集机械工程、计算机辅助设计、逆向工程技术、分层制造技术、数控技术、材料科学、激光技术于一体,可以自动、直接、快速、精确地将设计思想转变为具有一定功能的原型或直接制造零件[2]。

1.2 3D打印的基本原理

3D打印技术与传统的从毛坯上去除多余材料的切削加工方法不同,是一种“增量”成形技术。具体成形过程是,根据三维CAD模型,经过格式转化后,对零件进行分层切片,得到各层截面的二维轮廓形状。按照这些轮廓形状,用喷射源选择性喷射一层层的粘接剂或热熔性材料,或用激光束选择性固化一层层的液态光敏树脂,或用烧结一层层的粉末材料,形成每一层截面二维的平面轮廓形状,然后再一层层叠加成三维立体零件[3]。

1.3 3D打印的主要技术途径

根据打印材料的不同及相应的堆叠技术,实用化的3D打印技术已有十几种,其中有代表性的5种分别是:立体光固化成型技术(Stereo Lithography Apparatus,SLA),熔融沉积成型技术(Fused Deposition Modeling,FDM),分层实体制造技术(Laminated Object Manufacturing,LOM),三维打印技术(Three Dimensionnal Printing,3DP),选择性激光烧结技术(Selected Laser Sintering,SLS)[4]。

1.4 3D打印的材料

3D打印材料多种多样,主要有石膏、尼龙、光敏树脂、金属材料、塑料、陶瓷材料、复合材料,甚至还有塑料垃圾、秸秆等。金属材料包括黑色金属(如不锈钢)、高温合金、有色金属(如钛、镁铝合金、镓、镓铟合金)、稀贵金属(如金、纯银、黄铜等)[5]。

2 3D打印技术在天线水冷板加工中的应用研究

2.1 天线水冷板功能和结构

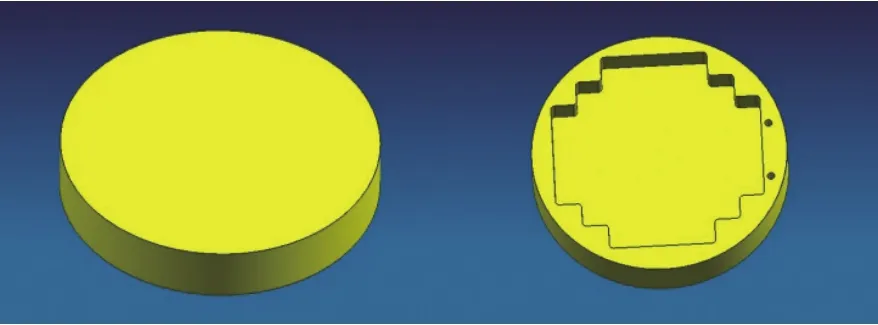

天线水冷板的主要功能是吸收大功率发热芯片发出的热量,以免芯片由于过热而失效,其在结构分为上中下3层:分别为盖板、底板和下板3个零件,然后采用焊接技术焊在一起,最后进行后续的加工和装配。天线水冷板示意图如图1所示。

图1 天线水冷板模型示意图Fig.1 Schematic diagram of antenna water cold plate model

2.2 天线水冷板采用3D打印加工的原因

水冷板一般加工的方法,先是将组成水冷板的3个零件分别加工,然后焊接在一起。这种加工方法有一定的缺点,一是底板结构复杂,里面有复杂的流道结构,数控编程和加工工艺多,工作量较大;二是在最后焊接工艺上,对焊接技术要求较高,盖板与底板上多个接触区域进行水密要求的焊接,任何一个接触区域不能满足水密要求都会导致相邻的两个或多个流道之间形成串流,冷却液总是沿着流阻最小的方向流动,这样会造成局部区域冷却效果恶化,不利于局部T/R模块的散热;三是可靠性低,在振动、冲击等复杂受力环境下焊缝容易受损,可能造成液体渗漏的风险。

采用3D打印技术来加工水冷板,初步考虑到有以下优点:一是可以不再考虑焊接工艺可能带来的水道串流或漏水风险;二是无需二维图纸,从三维模型直接生产加工,这样可以省去很多花费在二维图纸生成的时间,如各种尺寸标注和形位公差标注等;三是缩短研制周期,降低研发成本,成本上粗略的估计,单件大约可以节约2/3的成本。

2.3 天线水冷板3D打印过程

天线水冷板的整个3D打印过程包括4个步骤,分别是模型建模、切片处理、设备打印和后处理。

2.3.1 天线水冷板3D模型建模

3D模型是进行3D打印的数据源头。在天线水冷板模型建模过程中,需要考虑3D打印的技术要求和能达到的加工精度,考虑好重要的配合尺寸,和后续需要加工的尺寸,留有一定的加工余量。

采用UG 建模软件,将水冷板拆分为盖板、底板和下板3个零件进行建模,而其中底板是重要的模型,里面有复杂的流道结构,分别建好后,装配到一起,提升模型,完成水冷板初步模型。

建好模型后,经技术人员沟通和协调,进行了模型更改,主要是流道在三维打印方面的特殊性,在进行封闭时,不能直接进行直角封闭,需要圆角过渡。修改后,完成最终的打印模型,如图2所示。

图2 天线水冷板3D打印模型示意图Fig.2 Schematic diagram of 3D printing model of antenna water cold plate

2.3.2 水冷板模型切片处理

模型的切片处理是通过专门的切片软件来实现的。首先是将建好的UG模型的PRT格式文件导出为STEP格式,经过专用软件格式转化后,生成STL格式,对水冷板模型进行分层切片处理,得到各层截面的二维轮廓形状。

2.3.3 在3D打印机上进行3D打印

采用的3D打印机为德国EOS公司生产的EOS M280型设备,最大成形尺寸为250mm×250mm×325mm。其工作原理是将3D模型各层截面的二维轮廓形状,通过3D打印机激光束烧结一层层的粉末材料,形成每一层截面二维的平面轮廓形状,然后再一层层叠加成零件。此项工作由3D打印机自动完成,粉末采用进口的铝合金粉末AlSi10Mg,每一层厚度0.03mm,连续工作,最后完成水冷板的3D打印。

2.3.4 打印完成后处理

3D打印机完成打印后,需要对水冷板进行后处理,如去除未烧结的粉末,以及内部流道内粉末,切除打印金属平台。由于考虑到后续机加工,因此没有进行表面抛光等。

2.4 天线水冷板内部流道检验

打印成的水冷板采用无损检测手段进行内部流道的检验,采用X射线透视拍片后,在强光下仔细观察,可以看到水冷板内流道清晰,没有发现多余物,无堵塞现象,可基本确定水冷板流道打印成功。

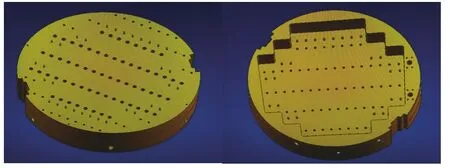

2.5 天线水冷板后续加工和装配

此时3D打印成的水冷板相当于一个铸造的毛坯,主要是内部流道加工完成,而连接接口还没有加工,离真正在产品上使用还有一些距离,还需要在数控机床上进行加工,主要包括两端面加工、外直径配合面加工、两端面共64个定位销孔、64个固定模块安装孔、天线32个安装孔等。由于需要加工的销和孔位置精度高,数量多,若加工超差,可能会伤及流道,造成零件的报废,因此须在加工时选好定位基准,设计合适的工装来保证加工满足图纸要求。

水冷板的装配主要是两端面共64个定位销的装配,装配后最终的水冷板示意图见图3。

图3 水冷板最终的加工和装配示意图Fig.3 Schematic diagram of final machining and assembly of water cold plate

2.6 天线水冷板水压试验方案

水冷板的水压试验在水压试验机上或水压试验设备上进行,连接水冷板的出入口和水压试验机的出入口,调节压力开关,逐步从小增大压力, 观察水冷板有无泄漏、鼓包、变形等情况,当压力增大到1.2MPa,保持压力20min后,观察水冷板有无变化。通过水压试验来验证水冷板是否满足耐压和密封性的要求。

2.7 天线水冷板流阻的测试

考虑到3D打印表面质量比机加工差的特点,外表面表面质量可以通过后续的加工来弥补;但内部流道的表面质量差,没有好的办法弥补,可能会增加流阻,影响散热效果。通过采用专门的流阻测试设备测量在不同流量条件压降, 绘制出水冷板的流量-流阻曲线, 分析对比流阻增大的情况。

2.8 天线水冷板散热性能试验方案

为验证3D打印的水冷板的散热特性,采用打印的水冷板和加工焊接的水冷板进行对比,通过散热性能的对比来验证。

试验采用设备主要包括液冷设备(含流量计、压力表)、模拟热源(含发热电阻、调压器、功率表、加热电源)、温度记录仪、连接管路等。

试验的重点是热源模拟,热源模拟采用发热电阻串联的方法,用导热绝缘胶粘(或螺钉固定)在紫铜板上,形状近似模块的紫铜板固定在水冷板上,发热电阻的加热量由调压器控制,并由功率表测量发热量。在水冷板另一面布置热电偶,并连接到温度记录仪上。对两种水冷板分别进行测量,改变冷却液的温度和流量,并通过调压器改变输入电压来改变发热电阻的发热量,记录多组温度测试数据。最后对试验的数据进行处理,来分析对比两种水冷板的散热性能。

3 结束语

3D打印的天线水冷板虽然没有经过实际装机应用,没有验证是否能否满足天线的散热要求,但通过X射线拍照观察内部流道的加工情况,以及后续的加工和装配过程,3D打印技术加工出的水冷板能够满足结构设计要求,大大缩短研制周期、降低成本,提高研制效率。

从天线水冷板模型建立到零件打印成功过程来看,三维CAD模型是3D打印技术源头,核心和关键是3D打印设备。3D打印成本主要是3D打印设备和材料上,3D打印设备和原材料一般是进口,价格较高,因此单件零件的成本较高,若数量大,成本会大大降低。展望在空空导弹上应用方面,那些结构复杂、传统方法加工困难、成本较高结构零件可以考虑和采用3D打印技术进行加工。随着3D打印技术的进步,打印精度提高,打印成本降低,3D打印技术在空空导弹应用会更广泛。

[1]刘铭,张坤,樊振中.3D打印技术在航空制造领域的应用进展[J].装备制造技术, 2013(12):232-235.

LIU Ming, ZHANG Kun, FAN Zhenzhong.Application of 3D printing technology in the field of aviation manufacturing[J].Equipment Manufacturing Technology,2013(12):232-235.

[2]李小丽,马剑雄,李萍,等.3D打印技术及应用趋势[J].自动化仪表,2014,35(1):1-5.

LI Xiaoli, MA Jianxiong, LI Ping, et al.3D printing technology and its application trend[J].Process Automation Instrumentation,2014,35(1):1-5.

[3]张曙,金天拾,黄仲明.三维打印的现状与发展前景[J].机械设计与制造工程,2013,42(2):1-5.

ZHANG Shu,JIN Tianshi,HUANG Zhongmi.The state of act and trends of 3D printing[J].Machine Design and Manufacturing Engineering,2013,42(2):1-5.

[4]牛一帆.3D打印技术探究[J].印刷质量与标准, 2014(2):8-11.

NIU Yifan.3D printing technology to explore[J].Printing Quality &Standardization, 2014(2):8-11.

[5]余冬梅,方奥,张建斌.3D打印材料[J].金属世界,2014(5):6-13.

YU Dongmei, FANG Ao, ZHANG Jianbin.3D Printing Materials[J].Metal World, 2014(5):6-13.