橡胶喷霜成因、危害及防治研究

刘 洋

(武警后勤装备研究所,北京 102613)

橡胶制品加工过程中常会发生喷霜现象。喷霜又名喷出,是指橡胶配方中的一些有机小分子化合物发生迁移,在橡胶制品或半成品表面析出,形成一层类似于白霜的渗出物附在橡胶半成品或硫化制品表面的现象。橡胶半成品表面的喷霜会引起后续加工中不黏等问题;硫化制品表面的喷霜不但会影响产品的外观,而且会影响其使用性能,造成大批成品的报废[1]。

喷霜的原因十分复杂,归纳起来,其实质性原因是配合剂常温下在橡胶中溶解度的问题。生胶与配合剂极性不同,配合剂在橡胶中的溶解度小,两者相容性差异导致混炼胶体系不稳定,强制性的机械混炼并不能改善混炼胶热力学上的稳定性,在适当的外界条件下,混炼胶中的配合剂会发生迁移和相分离,导致宏观上的喷霜现象。

1 橡胶喷霜的分类

橡胶喷霜一般分为喷粉、喷蜡和喷油3种情况。喷粉是硫化剂、活性剂、填充剂、防老剂等粉状配合剂迁移至橡胶表面形成一种粉状物的现象;喷蜡是石蜡等蜡状物迁移至橡胶表面形成一层蜡状物的现象;喷油是软化剂、增塑剂、润滑剂等液态配合剂迁移至橡胶表面形成一层油状物的现象。在实践中,橡胶表面喷霜的形式有时是以1种形式出现,有时却是以2种或3种形式同时出现。

2 橡胶喷霜的原因

喷霜的原因十分复杂,细分起来可以归纳成配方因素、工艺因素、原材料质量、橡胶老化以及储存环境等五方面。

2.1 配方因素

配方设计方面主要指配合剂在橡胶中的用量超过其最大使用量,在一定温度和压力下,一般配合剂在橡胶中都有一定的溶解度,达到配合剂饱和溶解度的配合量称为配合剂的最大使用量。配方设计时,配合剂用量超过其最大使用量时,配合剂就不能完全溶解在橡胶中,使得配合剂在橡胶中处于过饱和状态,由于配合剂在橡胶中最终均要达到饱和状态,因此,在趋于饱和状态过程中,超过饱和溶解度的、不能溶解的配合剂便要析出,在橡胶表面形成喷霜[2]。

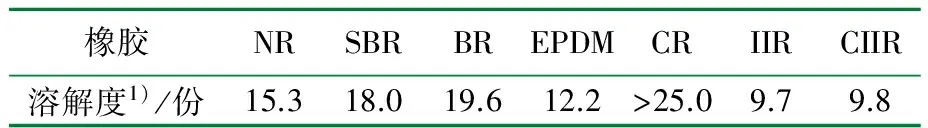

2.1.1 喷硫

硫黄是橡胶制品最常用的硫化剂,也是极易喷出的配合剂。硫黄在不同橡胶中的溶解度不同,如表1所示。由表1可知,硫黄在氯丁橡胶(CR)、丁二烯橡胶(BR)、丁苯橡胶(SBR)和天然橡胶(NR)中的饱和溶解度较高,而在饱和橡胶如三元乙丙橡胶(EPDM)、丁基橡胶(IIR)和氯化丁基橡胶(CIIR)中的饱和溶解度较低。

表1 硫黄在橡胶中的饱和溶解度(153 ℃)

1) 每100份橡胶中溶解的最大硫黄用量。

当硫黄用量小于其在橡胶中的饱和溶解度时,硫黄处于稳定的溶解状态,不会迁移喷出。当硫黄用量大于饱和溶解度时,硫黄在胶料中处于不稳定溶解状态,这时温度降低会导致硫黄结晶析出,并迁移至橡胶表面,形成喷硫。硫黄在橡胶中的溶解度受其结晶形态的影响,普通硫黄在常温下呈S8环状结构,为斜方α-硫晶体,可溶于橡胶,当加热至96 ℃后变为β-硫晶体,其在橡胶中的溶解度较小,β-硫晶体加热到120 ℃则变成液体γ-硫,γ-硫加热至沸腾并迅速冷却,则变成弹性硫黄,既不溶性硫黄[3]。不溶性硫黄在橡胶中不溶解、不结晶、不迁移,因而不迁移喷出。虽然如此,不溶性硫黄本身仍是一种亚稳态物质,仍然需要尽量降低加工温度。若在100~130 ℃下长时间受热,则不溶性硫黄又会进行晶型转化,直至转化为α-硫晶体,即可溶性硫黄。因此,即使使用了不溶性硫黄,也要注意胶料加工中的整个受热历程。此外,胺类促进剂和硫化剂DTDM及碱会促进不溶性硫黄转化为可溶性硫黄,在配方设计时也要注意。

总而言之,在高中物理知识的学习中,我们应充分利用物理课堂学习的时间,形成课前认真预习、课上集中精力学习、课后及时复习的良好学习习惯,努力对物理知识点进行筛选和总结,为自己打下坚实的物理基础.其次,在物理习题的训练中,对解题步骤、物理原理和思想加以熟练的运用,掌握物理提分的技巧,进而整体性提高自己的运用物理知识的能力.

配方设计中为了加快硫化速度,常使用一些超速促进剂,如秋兰姆类的TMTD,其在硫化温度下也可分解出活性硫,因而也称给硫体,除秋兰姆类外,还有DTDM和DTDC等,在硫化温度下也可释放出活性硫,从而可代替一部分硫黄。释出活性硫的量与其有效硫含量及具体配方以及硫化反应有关,由于使用给硫体作硫化剂或促进剂,参与交联反应,可抵消部分硫黄,因此在配方设计时,不仅要考虑到硫黄的用量,同时还要考虑给硫体中的有效硫含量,在使用给硫体时应该相应核减硫黄的用量。

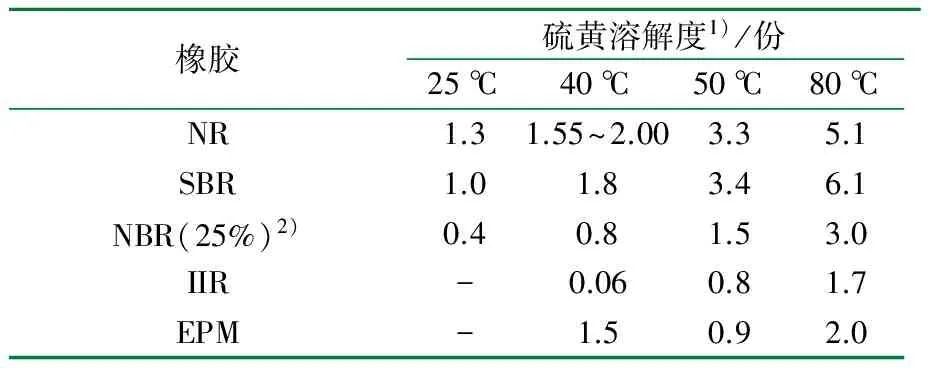

2.1.2 促进剂和防老剂的喷出

由于促进剂和防老剂的分子极性和结构与橡胶分子差异较大,因此促进剂和防老剂与橡胶的相容性较差,当用量超过其在橡胶中的饱和溶解度时,很容易发生喷霜现象。由表2可知,促进剂在极性高、饱和度低的橡胶如CR和SBR中的饱和溶解度大,在极性低、饱和度高的橡胶如IIR和EPDM中的溶解度小。

表2 促进剂在橡胶中的溶解度(153 ℃)

1) 每100份橡胶中溶解的最大促进剂用量。

单用一种促进剂或防老剂时,要达到预期的效果,促进剂和防老剂的用量要大,但易发生喷出现象[4]489。因此在进行配方设计时,最好采用促进剂和防老剂并用。

2.1.3 软化剂、增塑剂的喷出

软化剂和增塑剂分布于橡胶大分子之间,软化剂和增塑剂渗出是橡胶分子链运动时,软化剂和增塑剂分子在一定动能作用下从橡胶分子间钻出的结果。当这些配合剂与橡胶溶解度参数相近时,可适当增加用量且不易喷出。一般来说,相对分子质量大、黏度高、与橡胶相容性好、分子空间位阻大的配合剂不易喷出,如松焦油、沥青、液体古马隆树脂等。低相对分子质量的增塑剂用于与其分子结构相同,或含有较多与其分子结构相同或相近的结构单元的橡胶时一般不喷出,如液体氯丁橡胶用于CR,液体聚异戊二烯橡胶用于NR、IR,液体聚异丁烯橡胶用于IIR、CIIR,液体丁腈橡胶用于NBR等。低相对分子质量的聚乙烯(又称聚乙烯蜡)、氯化聚乙烯(又称氯化石蜡或氯化石蜡油)用于EPDM、二元乙丙橡胶(EPM)也不易喷出。

2.1.4 填料的喷出

填料主要有白炭黑、碳酸钙、碳酸镁、滑石粉、陶土、云母粉、石墨粉、氢氧化铝粉、木质素等。其形态和物性与橡胶完全不同,与橡胶的相容性差,填料用量大时,橡胶网络对其束缚性变差,有可能从制品表面喷出,尤其是龟裂表面喷出。

采用偶联剂等表面处理剂改性无机填料,使填料粒子与橡胶分子发生化学结合并形成网状结构,可降低填料的喷出[4]489。

2.2 工艺因素

2.2.1 生胶加工工艺

胶料生产时,配合剂称量要准确,以免造成多配,使得配合剂的用量超过其在橡胶中的最大用量造成喷霜;在混炼过程中要充分压合,严格按工艺规定顺序加料并进行薄通打三角包,以免造成捣胶不均,配合剂分散不匀,使得配合剂在胶料中局部浓度过大,达到过饱和状态而造成喷霜;橡胶可塑度偏低会使配合剂分散不均,适当控制可塑性可提高配合剂的溶解度和吸附力,有利于配合剂在胶料中的分散,降低喷霜几率。加入硫黄时,胶温、辊温不要过高。表3列出了硫黄在不同生胶中的饱和溶解度。从表3可以看出,硫黄在不同生胶中有着不同的溶解度,但都随着温度的升降而升降[5],硫黄溶解度增大,其在橡胶中的溶解速度加快,就容易引起局部分布不均,待胶料冷却后,硫黄在胶料中的溶解度下降,胶料中局部含量过多的硫黄便达到过饱和状态,造成喷硫。

表3 硫黄在不同温度、不同橡胶中的饱和溶解度

1) 每100份橡胶中溶解的最大硫黄用量;2) 丙烯腈质量分数为25%。

2.2.2 硫化工艺

(1) 欠硫

配合剂在橡胶中的溶解度随制品硫化程度的深浅而不同。一般在制品达到正硫化时配合剂则达到最大溶解度,这是因为在硫化过程中形成交联键,加强了配合剂与生胶分子之间以及配合剂分子之间的结合力,这有利于配合剂在橡胶中的溶解。正硫化形成的三维交联网络交联密度高、固锁能力强、配合剂穿梭移动于三维网络中的阻力大,而欠硫时形成的三维交联网络交联密度低、网络稀疏、对配合剂的固锁能力降低、配合剂穿梭移动于三维网络的阻力减小[6]。其次正硫化时配合剂参与化学键的形成或其它副反应,恰当地消耗掉了一部分配合剂,高效地形成了理想的交联网络,使配合剂得到充分而有效地利用,减少了未反应的配合剂含量,降低了配合剂的浓度,从而使制品保持较好的抗喷霜性能。若制品欠硫,则本应消耗掉的配合剂未得到充分反应,而仍保持原有状态,导致配合剂过饱和而喷霜。

(2) 过硫

如果制品过硫造成硫化返原,交联键断裂,硫化网被破坏,同老化作用一样,也破坏了橡胶体系内各种配合剂与生胶分子以及配合剂之间的化学的或物理的结合,降低了配合剂在橡胶体系内的溶解度,那些局部处于过饱和状态的配合剂便会从橡胶中迁移、析出,形成喷霜。

(3) 高温硫化

在橡胶制品生产中,为提高生产效率,常采用高温快速硫化工艺。但高温硫化时橡胶分子的氧化反应导致橡胶分子主链断裂,致使胶料的交联密度较小且结构不均匀,造成橡胶分子与配合剂分子之间的物理和化学结合较弱,即配合剂在橡胶中易迁移,从而易产生喷霜现象[7]。

2.3 原材料质量

橡胶工业原材料包括两大类,即生胶和配合剂。不同的配合剂在同一种生胶中有着不同的溶解度,同一种配合剂在不同的生胶中也有着不同的溶解度。即使在同一类生胶中,由于其共聚组分比不同、门尼黏度不同、污染非污染之分而形成的不同规格中同一配合剂的溶解度也不同,甚至产品样本上数据几乎相同的生胶,因生产厂家所采用的工艺、合成单体的差异、制造批次的不同,使同一配合剂的溶解度也不同。生胶质量发生变化就会引起生胶极性、结晶性、分子结构、相对分子质量分布、门尼黏度、灰分、挥发分、物理性能等发生变化。由于配合剂在生胶中的溶解度主要取决于生胶和配合剂的结构与性能,那么生胶质量发生变化就会影响配合剂的溶解度,而橡胶用配合剂大都属于工业品,纯度不高,其成分与化学药品有很大不同,硫化促进剂和防老化剂等化学成分是比较清楚的,而其它配合剂却是很粗制的[8],如橡胶用硬脂酸是一种混合脂肪酸,不是纯粹的硬脂酸,它只相当于十六烷酸和油酸的混合物。氧化锌、氧化镁和炭黑等其它物质在制造中混入很多杂质,轻钙、陶土等物质因产地不同、制法不同、工艺不同、批量不同而有很大差别。配合剂质量不稳定就会引起其纯度、水分、灰分、pH值、物理性能等发生变化,这些因素影响着其在橡胶中的溶解度,如果溶解度下降,便会发生喷霜。

2.4 橡胶老化

橡胶老化大都导致硫化胶完整的、均衡的网状结构发生破坏,从而也破坏了橡胶体系内各种配合剂与生胶分子之间以及配合剂分子间的结合,降低了配合剂在橡胶体系内的溶解度[9]。因此,那些局部处于过饱和状态的配合剂便会从橡胶中游离析出,形成喷霜。应力集中也是一种老化现象,橡胶制品受到外力作用时,易导致局部应力集中而使表面破裂,使原来呈饱和状态的配合剂在裂纹表面析出,并向周围扩散,形成喷霜。

2.5 储存环境

配合剂在橡胶中的溶解度除与配合剂和生胶两者的化学结构、极性、结晶性、相对分子质量及其分布、溶解度或溶解度参数等有关外,还与贮存时的温度、压力、湿度、时间有关。橡胶储存时所受的压力、周围空气的湿度以及时间对配合剂的溶解度也有影响,一般情况下影响不大[10]。但如果压力较大,受压部位橡胶中的配合剂就会形成晶核析出于橡胶表面,形成喷霜;如果空气的湿度过大,橡胶中极性大的配合剂对非极性生胶的作用减弱,配合剂溶解度下降,从而导致喷霜;储存时间越长,橡胶表面喷霜越明显,由于储存环境中空气的温度和湿度随着季节的变化而不同,并且差别较大,极易造成配合剂的溶解度发生变化,从而导致喷霜。

3 喷霜的危害

橡胶表面喷霜不仅严重地影响橡胶制品的外观质量,而且在一定程度上也影响着橡胶制品的使用性能及寿命,也影响着胶料的工艺性能及物理机械性能。喷霜首先使橡胶的外观质量和装饰性能受到影响:喷粉后,橡胶表面会泛白、泛黄、泛灰,有时还会出现亮点;喷油后,橡胶表面会泛黄、泛兰或有荧光或失光;喷蜡后,橡胶表面会失光、泛白。其次,喷霜会使胶料在压延时降低表面黏性,对之后的贴合、成型带来困难,容易造成废次品,使胶料在挤出后,影响半成品的外观质量,降低胶料与骨架层的黏着性能,使制品质量下降,寿命缩短。喷霜还会造成胶料焦烧和制品老化。如果在胶料表面喷霜的成分中主要是硫化剂或促进剂,在胶料储存或生产过程中则很容易发生焦烧现象。若在硫化时就会形成硫化程度不均,表面硫化程度高而内部低,导致胶料的物理机械性能下降。如果在制品表面喷霜成分主要为硫黄,则会加速制品老化。因为硫黄在空气的氧化作用下生成二氧化硫,二氧化硫和空气中的水分作用又会生成亚硫酸和硫酸,腐蚀制品表面胶层,并由表及里。这样就加快了制品老化,缩短了使用寿命。

4 喷霜的利用

喷霜对橡胶确有“百害”,但也有“一利”。有些制品表面往往需要喷出石蜡,形成一层蜡状膜,隔离空气,避免制品表层发生氧化,起到防止老化的作用。有些胶料表面要求喷出一定的粉、油、蜡来防止胶片相互黏连,起到隔离剂的作用,减少隔离剂的使用,有利工人操作和身体健康,减少灰尘飞扬,有利环境保护。

5 喷霜的防治

5.1 预防

设计配方时应掌握各类助剂在橡胶中的溶解度,根据包装、贮存、运输和长期使用的最低温度条件,在配方设计时将易喷配合剂用量控制在溶解度范围,避免超量配合;要加强工艺管理,严格控制炼胶工艺,保证配合剂的扩散、迁移及其在胶料中的均匀分布,并使胶料的内应力得以松弛,改善与橡胶的结合和吸附,防止因混炼不佳而导致分散不均和应力集中;确保硫化条件控制在正硫化状态;在产品贮存和使用过程中,要避免长期光照和机械受损,避免这2种因素诱发喷霜。

5.2 治理

喷霜是由各种各样原因引起的。对于已经发生喷霜的橡胶,首要对喷出物进行目测或借助于化学分析手段正确判定喷出物的化学成分及造成喷霜的原因,然后再对症下药,采取适当措施,防止其继续和扩大。如:制品欠硫造成的喷霜往往是局部的,对此只要采取改进硫化工艺或强化配方硫化体系就可以解决;储存条件不当造成的喷霜只要对储存温度、时间、湿度等进行不同的对比实验,就可以鉴别出来,采取适当的储存条件就可避免;橡胶老化造成的喷霜可以根据其容易发生在气温高的夏天和阳光暴晒的环境中这一特点来进行判定。

6 结束语

橡胶喷霜不但影响橡胶制品的外观质量和使用寿命,而且也影响胶料半成品的加工性能和工艺性能,同时给企业也造成大量的经济损失。因此,在设计配方、制定工艺时要充分考虑生胶特性、配合剂性能和用量、加工条件、储存环境、制品的存放周期、使用条件等;要按照工艺规程进行操作;要按照配方设计中所要求的材料产地、标准进行组织,使橡胶各种性能达到或接近配方设计时的水平,避免橡胶喷霜等质量问题的发生。

参 考 文 献:

[1] 杨建华,娄诚玉.乙丙橡胶防水片材粘接性能[J].中国建筑防水,1998(1):20-21.

[2] 王永昌.橡胶喷霜的成因及防止[J].特种橡胶制品,1996(6):13.

[3] 邓本诚,纪奎江.橡胶工艺原理[M].北京:化学工业出版社,1996:163-176.

[4] 刘生辉,魏伯荣.橡胶制品喷霜的产生原因及解决措施[J].橡胶工业,2006,53(8):489.

[5] 王梦蛟,龚怀耀,薜广智.橡胶工业手册:第二分册[M].修订版.北京:化学工业出版社,1989:2.

[6] 柯舍列夫,柯尔涅夫,布卡诺夫.橡胶工艺学[M].西安:陕西科学技术出版社,1986:165.

[7] 赵光贤.胶鞋喷霜产生原因及预防措施[J].橡胶工业,2004:51(12):53-54.

[8] 王作龄,译.简明橡胶工艺[M].青岛:山东省橡胶工业科技情报站,1989:22.

[9] 王小军,文庆珍.高分子材料的老化表征方法[J].弹性体,2010,20(3):58.

[10] 李兰美,姬锦雯.防老剂4010的喷出及原因分析[J].橡胶工业,1981,28(6):34.