一种原位集成冲击片组件的制备及飞片驱动性能

房 旷, 陈清畴, 贺思敏, 蒋小华

(中国工程物理研究院化工材料研究所, 四川 绵阳 621999)

1 引 言

冲击片雷管因其换能元与始发药隔离,以及较高的起爆能量,被认为是一种具有较高安全性、可靠性的雷管。但由于其采用了分离式的组件装配方式,且对装配精度要求较高,使得小尺寸的冲击片组件装配复杂,制造成本高,难以广泛使用。

简化制备工艺,降低制造成本是冲击片雷管制造技术的重要发展趋势。因而冲击片组件的批量化集成制造技术近年来引起了众多学者的关注。施志贵[1]利用微机电(MEMS)技术,制备出了一种硅基的集成式冲击片组件。其采用了重掺杂的多晶硅作为换能元,飞片材料为单晶硅。试验结果表明,该组件具备较低的发火能量。而在后续的研究中,施志贵[2]还利用金属薄膜桥作为换能元,用绝缘体上硅(Silicon-On-Insulator, SOI)代替单晶硅作为飞片材料,进一步缩短了桥箔的作用时间。但是其采用的多层键合工艺对组件的表面质量,以及对位精度都要求极高。在美国利弗莫尔国家实验室(LLNL)的芯片式冲击片雷管研究计划中[3],研究人员利用物理沉积、光刻技术完成了爆炸箔阵列的批量化制备,采用飞秒激光进行桥区的成型控制,有效解决了多层金属复合膜的桥区对位问题。Amish Desai[4]和曾庆轩[5]等对环氧树脂型加速膛的光刻集成方法进行了研究,认为该方法工艺简单,加工精度高,易于实现冲击片组件的大规模批量化制造。

利用MEMS技术来进行冲击片组件的集成制备,是冲击片组件批量化制造的重要实现方式。为了进一步简化制造方法,本研究利用MEMS技术制备一种一体化的全集成冲击片组件。采用自底向上原位集成的设计思想,以避免复杂的键合装配工艺。以氧化铝陶瓷为基底,利用磁控溅射技术镀制金属桥箔,采用化学气相沉积(CVD)与光刻技术,完成飞片层与加速膛的集成。并利用光子多普勒测速技术(PDV)测试了短脉冲大电流激发下,该集成组件的飞片驱动特性,将其与常规方法制造的冲击片组件的飞片PDV试验数据进行对比。目前,PDV测速技术已有效应用于小飞片速度的测量中[6],从国外的研究结果来看[7],PDV的测试精度已能够达到或超过激光干涉测速(VISAR)系统,并有望在大多数场合代替VISAR系统。

2 设计与制备

2.1 集成化冲击片组件设计方法

冲击片组件的制备方法采用自底向上原位集成的设计思路。以氧化铝陶瓷电极塞为基底,利用磁控溅射与光刻方法制备铜爆炸箔,采用CVD的方法在爆炸箔上镀制聚氯代对二甲苯(Parylene C,PC)飞片层,最后直接在飞片层上,以Su8-2150光刻胶为材料,利用光刻技术集成光刻胶加速膛,如图1所示。

图1 冲击片组件集成制备工艺

Fig.1 Fabrication process of integrated Exploding Foil Initiator (EFI)

PC膜因其具备良好的电绝缘性、物理机械性能、水汽阻隔性能,常被用于集成电路或MEMS器件的封装、器件阻蚀层制备,以及光学透镜的镀膜层制备[8-10]。集成组件采用PC作为飞片层材料,其不仅能够满足飞片层电绝缘性、物理机械性能的要求,同时易于通过CVD技术集成[11]。加速膛的制造采用了光刻的方法,选用的光刻胶为Su8-2150,该光刻胶为Su8光刻胶的改进型,稳定性更高,可制备膜厚达1000 μm的结构图形。而Su8光刻胶本身是一种近紫外线光刻胶,通常在集成电路工艺中作为刻蚀掩蔽层使用,但是其在近紫外光范围内光吸收度低,整个光刻胶层所获得的曝光量均匀一致,便于获得具有垂直侧壁和高深宽比的厚膜图形[12]。此外,Su8胶经固化交联后还会具备优异的机械强度、热稳定性[13],可以进行结构件的制作[14]。

2.2 集成冲击片组件制备方法

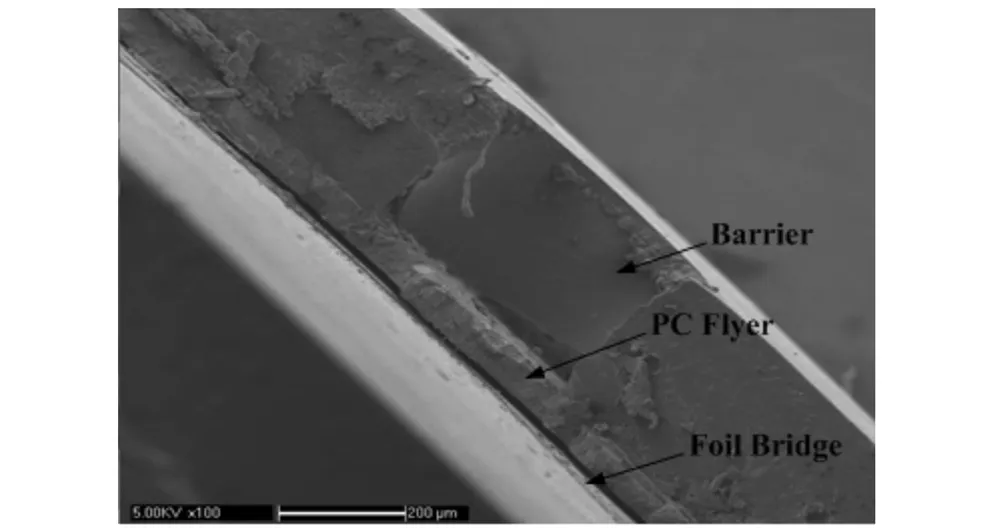

爆炸桥箔的制备采用磁控溅射在氧化铝陶瓷基底上镀制铜膜,然后利用光刻技术制备出桥箔的掩膜图形,通过电化学方法去除其余部分得到所需的桥箔结构,如图2所示,其中磁控溅射的工作气压为10-4~10-5Pa,靶材为99.99%铜。

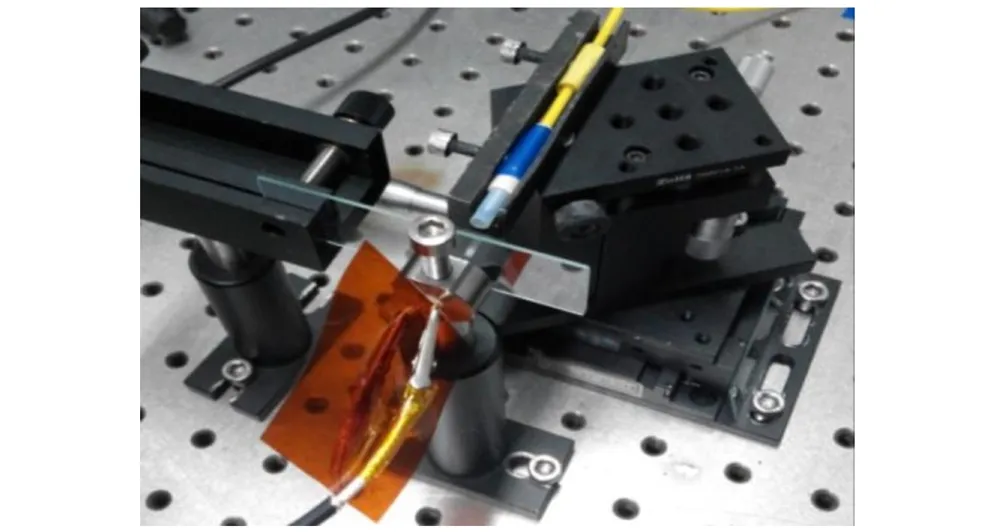

采用CVD技术在爆炸箔基底上沉积PC飞片层。根据对飞片层的真空沉积工艺的研究[16],试件同一表面内各部分的均匀性相当好,且沉积层厚度的增加对均匀性几乎没有影响。而加速膛的制备直接在飞片层上进行,选用Su8-2150光刻胶作为加速膛材料,通过接触曝光显影成形,最终所得集成冲击片组件如图3所示。

图2 爆炸桥箔结构示意图

Fig.2 Schematic diagram ofexploding foil bridge structure[15]

图3 冲击片集成组件

Fig.3 EFI integrated assembly

3 测试与表征

3.1 PDV测试原理及装置

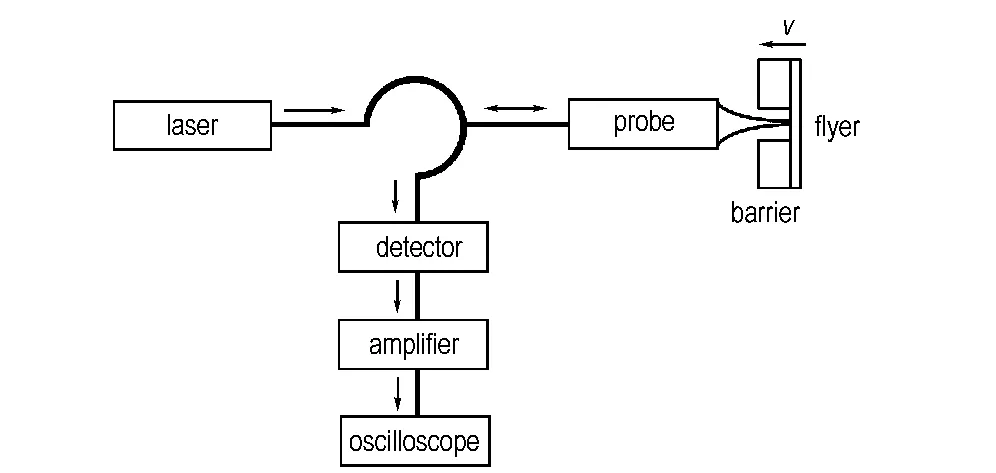

飞片驱动速度是冲击片组件的重要性能特征之一。本研究采用PDV技术进行冲击片集成组件的飞片驱动性能测试。PDV技术是一种基于多普勒效应的激光干涉测速技术,其原理(图4a)是将激光探头的出射光作为参考光,将从飞片上反射回的光作为信号光,然后利用探测器将参考光与信号光的波形差通过光电转换与信号放大,根据多普勒效应推算飞片速度。

PDV测速试验共分为两组,一组(No.1)为采用常规方法制造的冲击片组件,使用聚酰亚胺作为飞片材料,加速膛为不锈钢; 另一组(No.2)为采用MEMS技术制造的集成冲击片组件,集成组件采用PC飞片,Su8-2150光刻胶加速膛。

两试验组的组件尺寸参数与文献[15]中的试验组6相同,爆炸箔宽300 μm,厚度为3 μm,飞片厚25 μm,加速膛长度400 μm,其电容充电电压为2600 V, 放电电容0.2 μF。

a. Principle diagram of PDV system

b. Picture of EFI assembly on PDV platform

图4 PDV测速系统

Fig.4 PDV diagnostic system

3.2 试验结果与分析

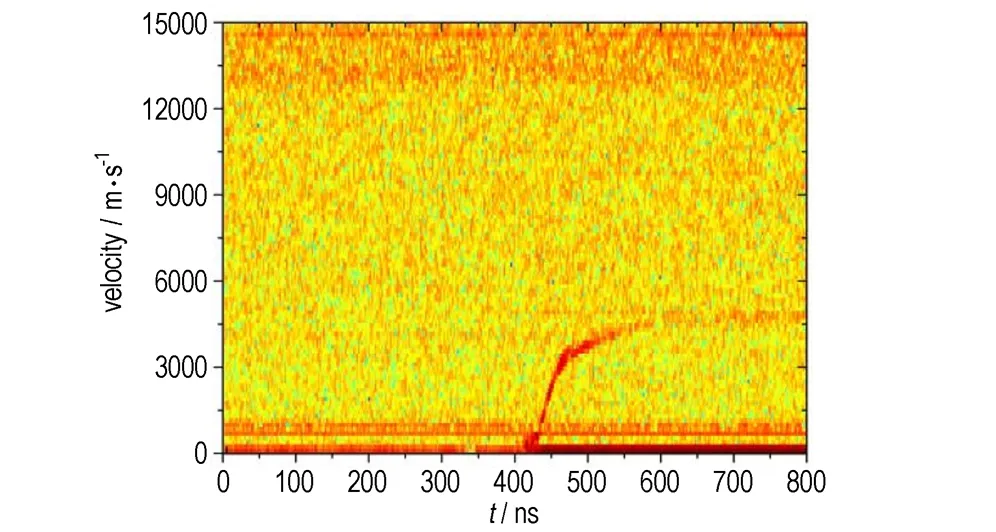

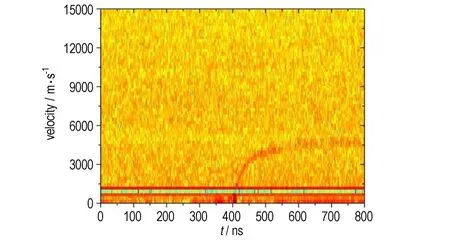

采用图4b的装置,测试了两组冲击片组件的电爆炸飞片驱动速度,获得的飞片速度历程如图5所示。

a. shot No.1

b. shot No.2

图5 PDV系统输出的飞片速度历程图像

Fig.5 PDV diagnostic result of flyer velocity profile

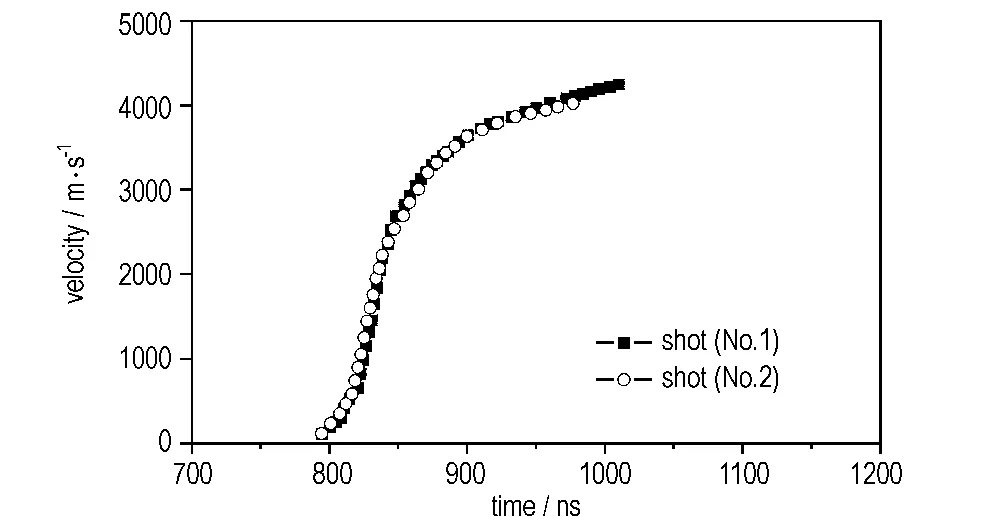

图5中,颜色的深浅表征了激光干涉频率信号的高低,两组测试所得结果的有效时长约为190 ns。而通过相应的图像处理软件处理后可以获得飞片加速历程的速度细节,如图6所示。

图6 数据处理后的飞片速度历程

Fig.6 Profiles of flyer velocity after data treatment

从图6中可以发现,两发飞片测速结果较为一致。在两发测试中,飞片的主要加速历程基本重合,仅在飞片加速末段出现了较小差异,试验组1与试验组2的最大速度分别为4247 m·s-1和4023 m·s-1。在880 ns处,两试验组飞片的速度时间历程上出现拐点,加速度明显减小。在此之前飞片加速较快,在起始的80ns内,试验组1与试验组2的飞片分别加速到了3288 m·s-1与3203 m·s-1,约为最大速度的77%与80%。而在后续的加速历程中,飞片速度上升较慢,在余下约110ns的时间内成了剩余速度的增加。该测试结果反映了两组不同冲击片组件的飞片在电爆炸驱动条件下相同的加速特征,该结果与文献[6]中的小飞片PDV加速历程较为吻合,同时也符合LLNL的飞片测速试验结果[17]与VISRA测速曲线[18]。

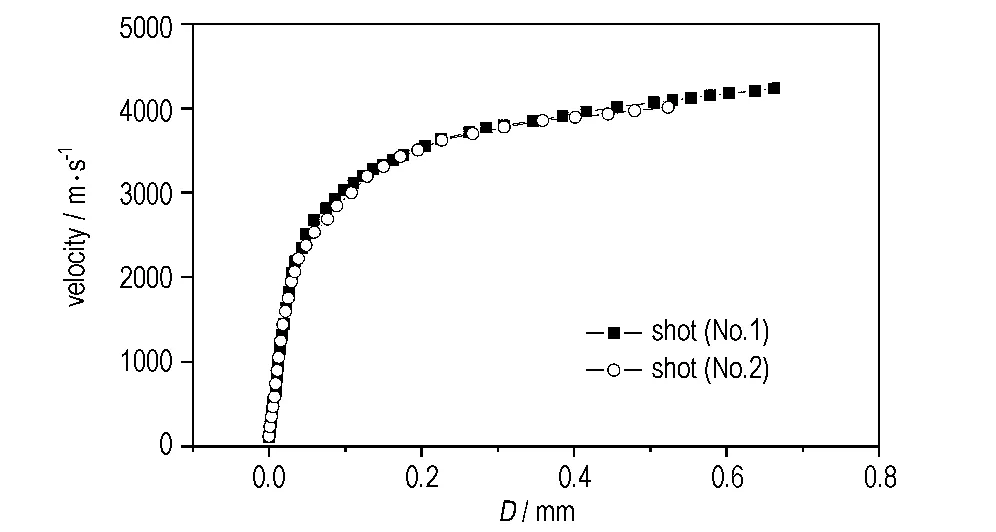

将图6飞片的加速历程曲线进行积分,可以得到飞片的位移-速度曲线,如图7所示。由图7可以得到,与图6中880 ns处的加速拐点相对应的位置出现在0.13 mm处,且两者速度历程基本重合,在0.2 mm处两试验组的飞片速度分别达到了3562 m·s-1与3516 m·s-1,即为最大速度的83.9%与87.4%,这与文献[7]中的加速历程曲线较为吻合。且两组试件加速膛出口处的飞片速度较为接近,分别为3970 m·s-1,3906 m·s-1。

虽然Su8加速膛( No.2)的硬度与不锈钢(No.1)相比较低,但在金属电爆炸的驱动下,飞片在约80 ns的时间内,就加速到了数千米每秒,加速膛对飞片的剪切作用时间极短,该过程可以被视为是一种超高速切削过程。而在超高速切削中,切削力与被加工试件的表面温升会大大降低[19],因此加速膛硬度的变化对飞片加速历程的影响也会相应减小,同时PC与聚酰亚胺性能接近,都是作为飞片层的良好材料。基于以上原因,研究认为在冲击片组件的加速膛与飞片材料发生变化的情况下,得到了相近的加速历程测试结果是合理的。

图7 飞片的位移-速度曲线

Fig.7 Relationship between the displacement and velocity of flyer

4 结 论

利用薄膜沉积技术与光刻技术制备了一种新型的全集成冲击片组件。通过直接在爆炸箔基底上沉积PC薄膜飞片,以及加速膛的光刻集成实现了冲击片的一体化制造,避免了复杂的装配工艺。并将该集成冲击片组件与相同尺寸采用不锈钢加速膛、聚酰亚胺飞片的常规冲击片组件进行了PDV的对比测速试验,获得了两种不同飞片在金属电爆炸驱动下的加速历程,所测得的速度历程有效时长约为190 ns,且两试验组的速度历程较为相近,在加速膛出口位置的飞片速度分别为3970,390 m·s-1。两组试验中,飞片在起始的80 ns内,即0.13 mm之前,加速较快,分别达到了最大速度的77%与80%,而在后110 ns内完成了剩余部分的加速。两试验组速度历程基本重合,在金属电爆炸等离子体的驱动下,加速膛材料与飞片材料变化所带来的影响并未在飞片的速度历程中得到明显体现,而这种利用薄膜沉积与厚胶光刻进行冲击片组件制造的技术,具备由下至上原位集成的特点,为冲击片组件的集成化发展提供了新思路。

致谢: PDV测试工作得到了南京理工大学吴立志博士的大力帮助,在此表示感谢!

参考文献:

[1] 施志贵, 杨芳. 硅集成冲击片雷管的研制[J].中国机械工程, 2005, 16 (增刊): 469-471.

SHI Zhi-gui, YANG Fang. Development of an integrated silicon slapper detonator[J].ChinaMechanicalEngineering, 2005, 16(Supl.): 469-471.

[2] 施志贵, 郭菲, 席仕伟, 等. 一种金属桥冲击片雷管集成制造方法[J].火工品, 2010 (3): 1-3.

SHI Zhi-gui, GUO Fei, XI Shi-wei, et al. A method for fabricating an integrated metal slapper detonator[J].Initiators&Pyrotechnics, 2010 (3): 1-3.

[3] Schmidt M. Chip slapper detonator processing for rapid prototyping and hydrodynamic properties[R]. FY07Engineering Research and Technology Report, Lawrence Livermore National Laboratory, CA, USA, 2007.

[4] Amish Desai, Altadena, CA. Efficient exploding foil initiator and process for making same: US,7938065 B2[P], 2011.

[5] 曾庆轩, 郑志猛, 李明愉, 等. 冲击片雷管集成制造方法研究[J].火工品, 2012(5): 1-3.

ZENG Qing-xuan, ZHENG Zhi-meng, LI Ming-yu, et al. Research on fabrication method of integrated slapper detonator[J].Initiators&Pyrotechnics, 2012,(5): 1-3.

[6] 陈清畴, 陈朗, 覃文志, 等. PDV方法测量电爆炸驱动小飞片速度[J]. 含能材料, 2014, 22(3): 413-416.

CHEN Qing-chou, CHEN Lang, QIN Wen-zhi, et al. Photonic doppler velocimetry of mini flyers driven by electrically exploded foils[J].ChineseJournalofEnergeticMaterials(HannengCailiao), 2014, 22(3): 413-416.

[7] Cenobio H Gallegos, Bruce Marshall, Matthew Teel, et al. Comparison of triature doppler velocimetry and visar [J].JournalofPhysics:ConferenceSeries, 2010(3): 2045-2049.

[8] Lee T, Lee J, Park C.Characterization of parylene deposition process for the passivation of organic light emitting diodes[J].JChemEng, 2002, 19: 722-727.

[9] Pokhodnya K I, Bonner M, Miller J S. Parylene protection coatings for thin film V [tcne]× room temperature magnets[J].ChemMater, 2004,16: 5114-5119.

[10] Hopf H. Recent uses of [2.2] paracyclophanes in polymer chemistry and material science[J].AngewChemIntEd, 2008, 47: 9808-9812.

[11] Fortin J B, Lu T M. Chemical vapor deposition polymerization: the growth and properties of parylene thin films[M]. Springer, Netherlands, 2003: 77-79.

[12] Lorenz H, Despont M, Fahrni N, et al. SU-8: a low-cost negative resist for MEMS[J].JMicromech.Microeng, 1997(7): 121-124.

[13] 伊福廷, 张菊芳, 彭良强, 等. 利用紫外光刻技术进行SU-8胶的研究[J]. 微纳电子技术, 2013(7/8): 126-128.

YIN Fu-ting, ZHANG Ju-fang, PENG Liang-qiang, et al. The research of SU-8 resist using uv lithography[J].MicronanoelectronicTechnology, 2013(7/8): 126-128.

[14] Alvaro Mata1, Aaron J Fleischman, Shuvo Roy. Fabrication of multi-layer SU-8 microstructures[J].JMicromechMicroeng, 2006, 16: 276-284.

[15] CHEN Qing-chou, FU Qiu-bo, CHEN Lang, et al. Parametric influences on the sensitivity of exploding foil initiators [J].Propellants,Explosives,Pyrotechnics, 2014, 39(4): 558-562.

[16] 石耀刚, 杨光成, 张长生, 等. 新型涂层聚氯代对二甲苯的性能及其应用研究[J]. 涂料工业, 2006, 36(7): 1-3.

SHI Yao-gang, YANG Guang-cheng, ZHANG Chang-sheng, et al. Study on property of new coatings parylene c and its application[J].Paint&CoatingIndustry, 2006, 36(7): 1-3.

[17] Chow R, Schmidt M. Advanced initiation systems manufacturing level 2 milestone completion summary. LLNL-TR-417546[R], 2009.

[18] Hatt D J. A VISAR velocity interferometer system at MRL for slapper detonator and shock wave studies. MRL-TR-9142[R], 1991.

[19] 杨广勇. 超高速切削时的T-v关系与切削力[J]. 北京理工大学学报, 1996, 16(3): 263-266.

YANG Guang-yong.T-vrelationship and cutting force in high speed cutting processes[J].JournalofBeijingInstituteofTechnology, 1996, 16(3): 263-266.