磁驱动高速飞片实验样品设计*

王刚华,阚明先,王桂吉,张朝辉,孙承纬,赵剑衡,谭福利

(中国工程物理研究院流体物理研究所,四川 绵阳 621900)

高速和超高速飞片在材料科学研究领域占有极其重要的地位,发射超高速飞片并与靶材料碰撞,在靶材料内产生高压冲击波,是研究靶材料在超高压范围内(数百吉帕至太帕量级及以上)状态方程的一个重要手段[1]。在众多获得高速飞片的加载技术中,近年来发展起来的磁驱动高速飞片技术越来越引起关注[2-5]。该技术在获得宏观金属飞片的超高速度上独具优势,R.W.Lemke等[6]利用Z脉冲功率装置进行平面样品等熵压缩和发射飞片的实验,驱动宏观铝飞片获得了34km/s的速度。磁驱动高速飞片发射技术的另一个显著优点是可以在一发实验中实现多个样品或飞片的同时加载或发射,提高实验效率。利用该技术获得的超高速平面飞片通过样品设计和加载电流波形调节技术,可以使得飞片保持很好的平面度,并使得飞片在撞靶前保持固体密度状态,适用于材料的超高压状态方程研究,产生的冲击压力可达太帕。

本文中,在流体力学理论与磁流体力学数值模拟的基础上,对飞片的尺寸设计进行分析与讨论。

图1 磁驱动飞片原理图Fig.1 Schematic of the magnetically driven flyer

1 实验样品设计

磁驱动超高速飞片技术的原理是利用大电流流经飞片时在飞片表面产生的磁压力推动飞片运动、将电磁能转化为飞片的动能,在实验中飞片常常就是电极材料本身。如图1所示,阳极的中部被加工出一凹槽,随着电流的增加,电极板上受到的磁压力加大,在电极较薄的位置处,电极被切割下来形成飞片。飞片在飞行过程中受到电流的加热作用,发生熔化、气化甚至变成等离子体,此外,边界稀疏波对飞片的平面度也要产生重要影响。因此,在开展磁驱动平面飞片实验前,对负载区的飞片样品尺寸进行设计是必不可少的工作。

1.1 飞片宽度设计

磁驱动等熵压缩是一个压力平滑上升的过程,需要一定的时间才能达到设定的压力幅度。在此期间,飞片将受到侧向稀疏波的影响,导致飞片的一维平面区域缩小,这要求在进行样品设计时,必须保证飞片有一定的横向尺寸(x方向)。

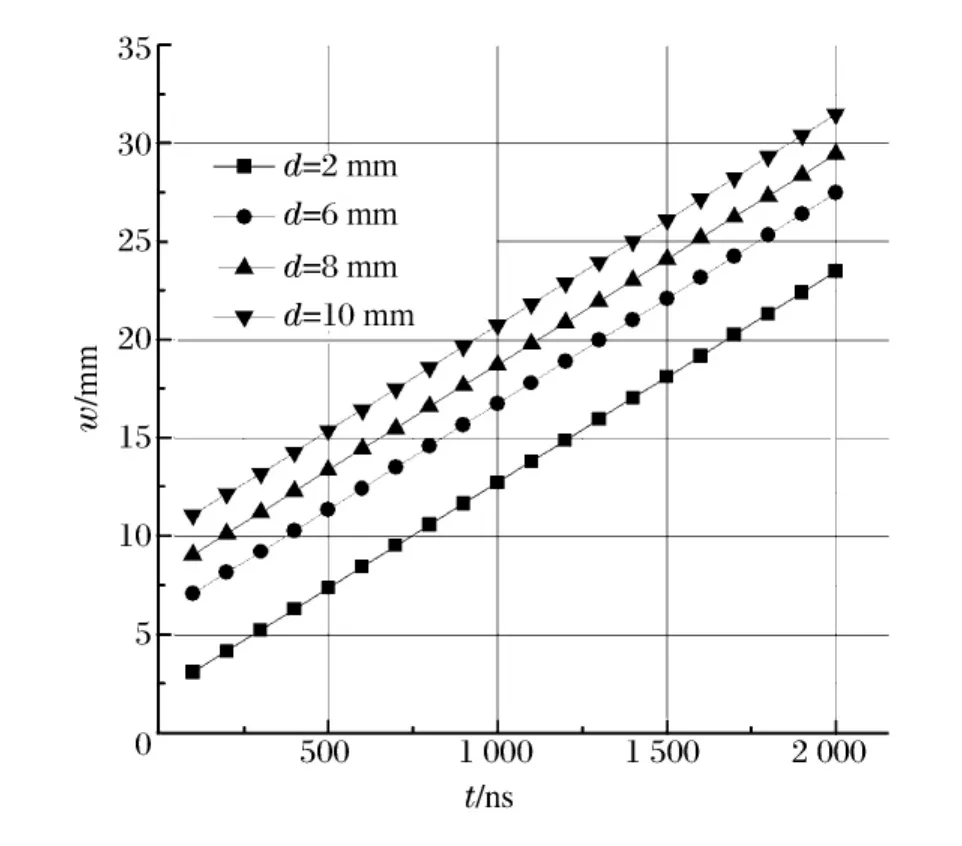

图2 飞片宽度设计最小值Fig.2 Design of the minimum flyer width

设飞片碰靶前必须保证飞片的一维平面区宽度为d,侧向稀疏波传播波速为u,飞片从开始运动到碰靶历经的时间为t(稀疏波有效作用时间)。不考虑飞片在加载过程中受到磁压力压缩密度增加而引起的材料声速变化,则样品宽度必须满足

较宽的尺寸能保证飞片碰靶前有较大的平面区,使实验具有较高的可信度和精度。但是,磁压力的幅值又与流经样品表面的线电流密度直接相关,样品横向尺寸过宽将使线电流密度下降,限制了实验的驱动能力,使飞片达不到预定的速度。因此,为了获得更高的飞片速度,一般在允许的范围内尽量减小飞片的宽度。就目前的磁驱动装置而言,电流上升沿一般在200~500ns,飞片稀疏波的有效作用时间为300~750ns。由图2可以看出,飞片宽度在10~15mm范围时能保证较宽的平面区域。

1.2 飞片厚度设计

飞片在磁扩散和强电流作用下,样品加载面附近的一定深度内材料会发生熔化、气化或电离,飞片剖面内粒子的速度、压力、密度的分布不均匀,为了保证飞片与被碰撞靶碰撞在一定厚度的固体密度区,飞片应有一定的厚度(y方向)。

电流在流经样品表面时,在样品加载面上产生磁场,同时加热样品,由于磁扩散作用磁场将向样品内渗透。磁场在导体中的扩散由磁扩散方程控制

假定导体的电阻率为常数,则电阻率可以从上式中的偏微分号中移出

式中:ρ是密度,B是磁感应强度,η是电阻率,μ0是真空磁导率。

式中:σ为电导率,δ为飞片的特征厚度。显然,导体的导电性能越好,特征时间就越长,磁扩散速度越慢。常温下,铝和铜的电导率σ分别是35.36和58MS/m,对于厚度为0.1mm的飞片,相应的磁扩散时间分别为444和730ns,磁扩散平均速度为数百米每秒。

飞片的烧蚀机制主要是电流的加热作用,利用磁扩散分析可以估计飞片内部的磁场分布,得知飞片内的电流分布。但是,上述特征时间的分析是不够的。只考虑电流的加热作用,并认为产生的能量全部用来加热飞片,则可估计飞片的温度

式中:eT为内能,ΔT为飞片的温升,J为电流密度。温度的上升与电流密度的平方成正比。

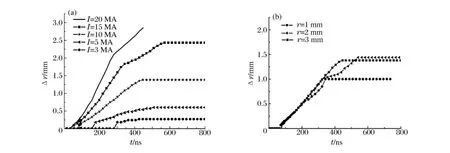

取飞片样品宽度为1.5cm,材料为铝,图3(a)给出了半周期为700ns的正弦波形电流加载下,不同电流幅值时加载面处烧蚀速度的变化。由图可见,当驱动电流小于5MA时,飞片烧蚀掉的部分小于0.6mm。因此,进行厚度设计时,飞片厚度可以小于1mm,仍然能保证飞片有一定的未烧蚀区。但是,当驱动电流超过10MA时,则飞片应当适时增加厚度。当驱动电流超过20MA时,飞片的烧蚀区厚度可达3mm。飞片厚度的增加,使驱动质量增大,获得的飞片速度下降,要想获得更大的速度,则必须进行电流波形的调节,在不增加电流幅值的情况下获得更高的飞片速度。

除了受电流扩散影响外,飞片的烧蚀速度还受到自由面反射的稀疏波影响。图3(b)给出了在同一加载电流波形下,改变飞片的厚度时,飞片烧蚀速度的比较。由于厚度不同,稀疏波传到飞片内部的时间就不一致,较厚的飞片,稀疏波到达样品同一位置处的时间大,这致使厚飞片烧蚀速度在后期比薄飞片的大。

图3 飞片烧蚀厚度随时间的变化Fig.3 Flyer ablation thickness changes over time

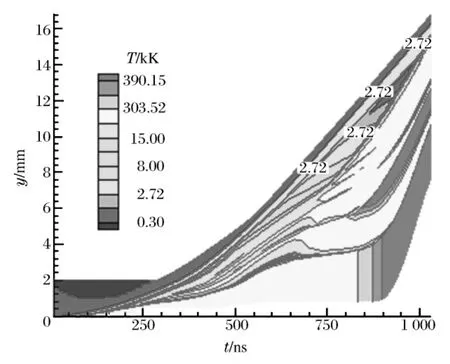

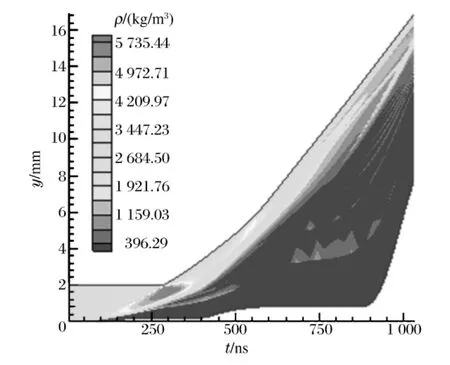

图4~5分别给出了在幅值10MA、半周期350ns的正弦电流驱动下,2mm厚的飞片在飞行过程中的温度和密度分布演化。可以看出,随着电流的上升,飞片的烧蚀区域不断扩大,在电流下降段前期,飞片进一步被烧蚀、气化成等离子体。但随着电流进一步下降,烧蚀区范围保持基本不变,这也说明,加热是飞片烧蚀的最主要的因素。

图4 飞片温度变化Fig.4 The evolution of flyer temperature

图5 飞片密度变化Fig.5 The evolution of flyer density

1.3 飞片长度设计

在磁驱动实验中,由于飞片本身就是电极的一部分,需要考虑飞片电感对电流的影响。就流体物理研究所的CQ-1.5装置而言,负载电感增加2nH,放电电流的上升时间增加约30ns。因此,在进行飞片负载设计时,应尽可能的减小长度(z方向)。一般地,长度与宽度相差不大。

2 结 论

在流体力学理论与磁流体力学数值模拟计算的基础上,对飞片的尺寸设计进行了分析与讨论。飞片的横向尺寸设计主要考虑侧向稀疏波的影响,给出了最小值的估算公式,飞片长度设计应尽可能短,飞片厚度设计除了使用磁扩散的特征时间估计,应充分考虑加载电流幅值、上升时间等的影响。

[1]Asay J R,Chhabildas L C,Barker L M.Projectile and impactor design for plate-impact experiments[R].Sandia Laboratories Report,SAND-85-2009,1985.

[2]Barker L M.High-pressure quasi-isentropic impact experiments[C]∥Asay J R,Graham R A,Straub G K.Shock Waves in Condensed Matter-1983.1984:217-224.

[3]王刚华.磁驱动准等熵压缩和高速飞片实验、计算与反积分数据处理技术[D].绵阳:中国工程物理研究院,2010.

[4]Lemke R W,Knudson M D,Hall C A,et al.Characterization of magnetically accelerated flyer plates[J].Physical of Plasmas,2003,10(4):1092-1099.

[5]Hereil P L,Lassalle F,Avrillaud G.GEPI:An ICE generator for dynamic material characterization and hypervelocity impact[C]∥Furnish M D,Gupta Y M,Forbes J W.Shock Compression of Condensed Matter-2003.2004:1209-1212.

[6]Lemke R W,Knudson M D,Bliss D E,et al.Magnetically accelerated,ultrahigh velocity flyer plates for shock wave experiments[J].Journal of Applied Physics,2005,98(7):073530.