铁硅铝软磁粉芯研究进展

叶倡华,黄钧声

广东工业大学 材料与能源学院,广东 广州 510006

铁硅铝软磁粉芯研究进展

叶倡华,黄钧声

广东工业大学 材料与能源学院,广东 广州 510006

摘要:对铁硅铝磁粉芯的制粉工艺、成形工艺等进行了归纳总结,重点介绍了粉末制备、绝缘包覆、压制成形和热处理等工艺的进展及成效.

关键词:FeSiAl;软磁粉芯;磁导率

进入21世纪以来,为了顺应电子设备的高频化、小型化、薄型化的发展需求,磁粉芯呈现沿高Bs、高μ、高Tc、低Ps、低Hc的趋势发展.铁硅铝磁粉芯是一种具备磁电转换功能的新型软磁材料.一般采用粉末冶金工艺将软磁粉末和绝缘包覆介质压制成形.它具有高饱和磁感应强度、高磁导率、良好的直流叠加,且在高频条件下损耗较低、温升小等特点,故适用于高频大功率的领域中,如脉冲变压器、回扫变压器等.因其磁致伸缩接近零,适用于线路噪音滤波器.又由于其内部分布气隙的特点,适合用作储能性电感器,如开关电源和滤波电感器等.

1粉末制备方法

目前,国内已经报道的磁粉制备方法有铸锭破碎法、速凝破碎法和雾化法.铸锭破碎法是将铸锭逐级破碎并多次热处理,以得到粉末,工艺复杂且耗能较大.速凝破碎法是将软磁母合金熔融,浇铸在水冷铜辊上得到微晶带材,再经过球磨破碎制成粉末.这种工艺现在还不成熟,周期较长,成本偏高,有待改进.雾化法是用快速喷出的流体(雾化介质)冲击合金液体,使之破碎成细小液滴并快速冷却凝固,从而得到固体粉末的制备方法.该法具有工艺简单、成本低、易规模化生产的特点,是目前生产铁硅铝磁粉的主要方法.雾化法分为气雾化法和水雾化法.气雾化法磁粉成形性较差,制备的磁粉芯性能欠佳.水雾化法粉末形状不规则,表面粗糙且含有一些氧化物.相比而言,气雾化粉末的磁损耗和磁导率均比水雾化的低得多.近年来,业内用合成油代替水作为雾化介质,粉末形状和表面氧化物含量得到了较好的控制[1].不同制备工艺所制得的粉末的形貌、粒度以及微观结构不同,进而影响最终磁粉芯的性能.

姚丽姜等[2]研究了在相同制备工艺下分别采用气雾化和水雾化对所制备的FeSiAl磁粉芯性能的影响.结果表明:在0.1 T和100 kHz条件下,气雾化和水雾化磁粉芯的磁导率分别是18和47;磁损耗分别是55.5 mW/cm3和440 mW/cm3.显然,两者差别较大.原因是:(1)气雾化粉末呈球形,表面光滑,易于得到完好的绝缘膜,所以电阻率高.水雾化粉末形貌不一,多呈长条状,压制时易出现搭桥现象,破坏绝缘膜,所以磁损耗较高.(2)气雾化粉末压制时,颗粒间仅为点接触,成形性差,导致压制密度太低,所以磁导率不高.水雾化粉末在压制过程中,磁粉的接触面积较大,成形性好,易于得到高密度的磁粉芯,所以磁导率比气雾化的高很多.

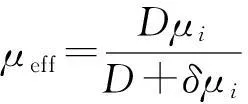

非磁性粉末颗粒边界模型常被用于解析磁粉芯的磁导率[3]:

(1)

式(1)中,μeff为有效磁导率,δ为颗粒直径,D为颗粒间距,μi为颗粒本征磁导率.从式(1)可知,磁粉芯的磁导率与粉末粒度、磁粉芯的密度有关.因此可以通过控制粉末的粒度配比来提高磁粉芯的密度,以提高磁导率.金丹等[4]研究了单一粉末粒度对FeSiAl磁粉芯磁导率的影响.结果表明:在1~500kHz的测试条件下,磁粉芯的恒磁导性良好,但是磁导率偏低,分布在50~65之间.另一方面,随着粉末粒度降低,比表面积增大,导致粉末间的空隙增多,所以磁粉芯的密度降低,磁导率随之下降.魏鼎等[5]研究了不同粉末粒度配比对磁粉芯性能的影响,结果表明以合适的粒度配比制备的磁粉芯的磁导率最高可达160.在50mT和50kHz条件下,磁损耗为80mW/cm3;在100mT和100kHz的条件下,磁损耗低于700mW/cm3.

赵定武等[6]通过多次熔炼用金属Cr/Mn取代铁硅铝合金中的Si元素,并对熔炼后的粉末进行球磨扁平化处理以降低磁损耗.结果表明:随着Cr/Mn含量的增加,磁粉芯的损耗逐渐降低.当Cr含量达到6%时,磁损耗从未添加Cr元素时的87.77W/kg下降至24.38W/kg;当Mn含量达1.5%时,磁损耗降至35.277W/kg.分析认为,Cr和Mn元素较为活泼,与氧化剂的亲和力较大,在合适的条件下优先氧化并生成稳定的氧化物,包覆在合金表面,提高了合金的电阻率,进而降低了磁粉芯的损耗.有人研究了高温氮化对FeSiAl合金粉末磁性能的影响[7-8].李水泉等[7]将球磨后的磁粉在1300K氮气气氛中氮化不同时间,使生成的氮化物包覆磁粉,从而提高电阻率,降低磁损耗.结果表明:在300mT和100kHz的测试条件下,由1300K氮化90min的合金粉末制备的磁粉芯的磁损耗为58.18W/kg.

2绝缘包覆

绝缘包覆是磁粉芯制备中的一道重要工序,包覆的好坏直接影响磁粉芯的频率特性等软磁性能.绝缘包覆可分为有机包覆、无机包覆和化学包覆.

目前,被选作有机包覆剂的大多是热固性有机物.一般有机粘结剂的特点是:结合力大、粘结强度高、吸水性低、尺寸稳定性好、热稳定性好等.市面常见的有机粘结剂包括环氧树脂、硅酮树脂、聚酰胺树脂和硅树脂等[9-10].有机包覆工艺一般分三步:(1)将适量的有机物溶解于有机溶剂;(2)将软磁粉末倒入其中,并充分搅拌;(3)待有机溶剂挥发蒸干,有机粘结剂均匀地包覆在粉末表面.由于有机包覆剂熔点较低,在高温下易挥发,破坏绝缘膜,进而增大磁粉芯的磁损耗.为了弥补有机包覆剂的不足,李江峰等[11]以环氧树脂为粘结剂,采用干混法将绝缘剂云母、纳米SiO2分别与球磨后FeSiAl粉末均匀混合制成FeSiAl磁粉芯,效果良好.

无机包覆剂主要有高岭土、水玻璃、TiO2和Al2O3等.无机包覆工艺是按照比例将无机包覆剂与磁粉混合、球磨,或将无机包覆剂溶在去离子水中,然后倒入磁粉,搅拌均匀,干燥后压制成形.无机包覆剂粘结强度大,熔点较高,热处理过程中可适当提高温度,以充分释放应力,降低磁损耗.林坤等[12]研究了环氧树脂、水玻璃和玻璃粉分别作为粘结剂对铁硅铝磁粉芯性能的影响.结果表明:采用水玻璃的磁粉芯机械强度最高,而玻璃粉的综合性能最好.当玻璃粉含量为0.9%时,制备的磁粉芯磁导率可达125.98,在100mT和50kHz下的磁损耗为316.7mW/cm3.有研究表明[13-14],在碱性条件下通过正硅酸乙酯水解反应生成的SiO2均匀沉积在FeSiAl粉末表面,可改善纳米SiO2与磁粉干混或球磨时无法均匀形成绝缘膜的缺点.实验证明,这种方法在保证Bs的前提下,可以明显降低磁粉芯的矫顽力和磁损耗.

化学包覆法是将磁粉加入到具有弱酸性的溶液中,使粉末表面生成一层电阻率高的氧化膜,从而达到提高磁粉芯的电阻率,降低磁损耗的目的.近年来,化学与有机复合包覆慢慢成为一种发展趋势,如磷化/硅烷复合包覆FeSiAl磁粉[15].相对单层包覆,复合包覆提高了磁粉芯的品质因数.赵定武等[5]分别用双氧水、硼酸与FeSiAl粉末反应,使其表面生成一层氧化膜,然后将氧化后的磁粉与环氧树脂、润滑剂等混合后球磨,取得了良好的效果.上述的包覆剂都是无磁性物质,虽然绝缘效果较好,但是它们的加入,必定引起磁粉芯磁导率和磁通密度的下降.为保证磁粉芯电阻率高、损耗低,同时又不明显降低磁粉芯的磁性能,薛志等[16]采用溶胶-凝胶法在FeSiAl表面包覆Ni-Zn铁氧体以改善其吸波性能,取得了良好的效果.谢辅强等[17]采用干混法将粒度细小的Mn-Zn铁氧体包覆在FeSiAl粉末表面上,制得的磁粉芯Bs高于类似工艺的磁粉芯.周琳等[18]采用溶剂热工艺在铁硅铝粉末表面分别包覆了一层Ni-Zn、Mn-Zn铁氧体,这样在磁粉颗粒表面均匀地包覆了一层绝缘膜,在保证电阻率高的同时,可有效地抑制磁导率和饱和磁感应强度的降低.

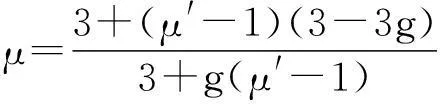

除此之外,绝缘包覆剂的添加量会直接影响磁粉芯频率特性、磁导率、磁损耗以及品质因数等.磁粉芯的磁导率的经验公式[19]:

(2)

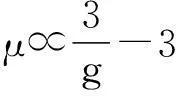

式(2)中,μ'为磁粉磁导率;g为绝缘介质所占的比例.当μ'>>1时,式(2)可简化为:

(3)

从式(3)可知,磁粉芯的磁导率与绝缘介质的比例成反相关,即绝缘介质的含量越少,磁粉芯的磁导率越高.需说明的是,如果绝缘包覆剂的添加量过少,因粉末之间接触良好,易获得高磁导率,但是由于包覆效果差,易导致磁粉芯强度过低,出现掉粉的现象.随着绝缘包覆剂添加量增加,磁粉颗粒被很好地隔开,使磁导率下降,但是磁粉芯的频率特性、磁损耗和品质因数会得到相应的改善.陈玉兰等[21]研究了绝缘包覆剂的含量对FeSiAl磁粉芯性能的影响.结果表明:当包覆剂添加质量分数为2.5%时,FeSiAl磁粉芯的磁导率较大,但频率特性欠佳;当添加质量分数为3.5%时,磁导率约为120,且频率特性较好;当添加质量分数达到5%时,磁导率则迅速下降至97左右,但频率特性优越.

3压制成形

铁硅铝磁粉芯是一种分布气隙的软磁粉芯,而气隙的分布情况会引起到磁粉芯的磁性能的变化.随着气隙量的增加,有效磁导率呈下降的趋势.

成形压力是影响磁粉芯气隙分布最主要的因素.一般压力越大,越能促进粉末重排,使磁粉芯内部气隙量不断减小,即密度升高,磁导率增大[20].但是压力增大,并不能无限地增大磁导率,而是存在一个极限值.压力过大,会导致绝缘膜甚至磁粉的破裂、缺陷和内应力增加[21],从而使磁粉芯的性能降低.另一方面,压力过大还可能导致模具损耗.李庆达等[23]研究了压力对FeSiAl磁粉芯性能的影响.结果表明:随着压力增大,FeSiAl磁粉芯的磁导率增加.当压力为1800MPa时,磁导率可达128,磁损耗和矫顽力都降至最低.随着压力继续增大,磁粉芯的各项磁性能均呈下降的趋势.

目前,常见的压制成形方式主要有冷压、温压、真空热压和模壁润滑压制等.一般在相同的压力条件下,温压的压制密度高于冷压.主要原因是压制温度的升高使粘结剂和润滑剂等有机物软化,提高了粉末的流动性,促进粉末在压力下重排,减少冷压中出现的粉末间搭桥和冷焊的现象,使磁粉芯密度升高.另一方面,温度升高增强了磁粉颗粒的塑性变形能力,在获得高密度的同时,有效地减少了磁粉芯的残余应力和缺陷,使磁粉芯的矫顽力更低.

4热处理

热处理对磁粉芯的磁性能是一道敏感工序.目前,热处理方式有两种:气氛热处理和磁场热处理.气氛热处理工艺是在保护气氛下(氩气、氮气等),通过调节升温速率、温度、保温时间等热处理参数,以达到有效消除内应力,去除内应力对畴壁的钉扎作用,减小磁畴转动的阻力,降低磁粉芯的磁滞损耗[24].温度越高,内应力越容易得到释放,磁粉芯的磁性能也越好.但温度升高,对磁性能的改善也存在一个极限值,温度过高会出现过烧现象,破坏绝缘层,增加涡流损耗.另一方面,在一定范围内,延长热处理时间能够有效消除内应力.但是热处理时间过长,磁粉芯性能的改善变得很有限.王贺等[24]研究了各热处理参数对铁硅铝磁粉芯性能的影响.结果表明,在氩气气氛下采用660℃1h热处理工艺制得的FeSiAl磁粉芯的性能最佳.在50mT和50kHz时,磁导率达到129.03,磁损耗为28.6W/kg.

磁场热处理是将磁性材料加热至居里温度附近,使原本无序性的磁畴转向外加磁场的方向,从而改善材料的磁性能.目前,关于磁场热处理的报道较少,李庆达等[23]研究了磁场热处理对FeSiAl磁粉芯性能的影响.文中探讨了磁粉芯经不加磁场热处理、纵磁场热处理和横磁场热处理三种方式处理后的性能差异.结果表明:与气氛热处理相比,采用横、纵磁场热处理均能降低磁损耗和矫顽力,而磁导率变化不明显.

5结束语

铁硅铝磁粉芯作为一种新型的复合电子材料正迅速崛起,应用前景广阔.未来的研究热点可以从几方面来考虑.

(1)制粉工艺开发,包括新的粉末制备方法、包覆剂和包覆工艺.通过改善设备结构和调控工艺参数直接制得微/纳米晶铁硅铝磁粉可能会成为一种热点研究方向.

(2)新的压制成形工艺,包括新的润滑剂和温压设备.温压的关键技术是温压润滑剂.合适的润滑剂能够有效提高生坯的密度,改善磁粉芯的磁性能.单一成分的润滑剂无法适应高性能材料的需求,复合型润滑剂的开发成为温压工艺的研究前沿.另一方面,如何改进温压工艺能耗大、铺粉困难等缺点,在磁粉芯成形领域将是一个重要的课题.

参考文献:

[1] 柳戌昊.浅谈雾化法制取金属粉末技术[J].技术与市场,2008(5):56-58.

[2] 姚丽姜,姚中,虞维扬.降低FeSiAl磁粉芯损耗方法研究[J].上海钢研,2006(3):55-57.

[3]MAZALEYRATF,LÉGERV,LEBOURGEOISR,etal.Permeabilityofsoftmagneticcompositesfromflakesofnanocrystallineribbon[J].IEEETransactionsonMagnetics,2002,38(5):3132-3134.

[4] 金丹,孙可为.铁硅铝磁粉芯的磁特性研究[J].材料开发与应用,2009,24(1): 24-25.

[5] 魏鼎,刘善宜,祝家贵,等.铁硅铝粉末制备及配比对磁粉芯性能的影响[J].磁性材料及器件, 2014, 45(3): 29-31.

[6] 赵定武.FeSiAl磁粉Cr/Mn合金化及其表面处理工艺和磁粉芯性能研究[D].广州:广东工业大学,2015.

[7] 李水泉,何玉定,杨元政,等.氮化处理FeSiAl合金粉及其磁粉芯的性能[J].磁性材料及器件,2014,45(6):29-32.

[8]ZHONGX,LIUY,LIJ,etal.StructureandmagneticpropertiesofFeSiAl-basedsoftmagneticcompositewithAlNandAl2O3insulatinglayerpreparedbyselectivenitridationandoxidation[J].JournalofMagnetismandMagneticMaterials,2012,324(17): 2631-2636.

[9] 杨明.新型粘结剂铁基粉末温压成形的研究[D].合肥:合肥工业大学,2009.

[10] KIM Y B, JEE K K, CHOI G B. Fe-based nanocrystalline alloy powder cores with excellent high frequency magnetic properties[J].Journal of Applied Physics,2008,103(7): 07E704.

[11] 李江峰.基于FeSiAl合金高性能软磁磁粉芯[D].南京:南京大学,2012.

[12] 林坤,熊亚东,严密,等.铁硅铝磁粉芯的绝缘包覆研究[J].稀有金属材料与工程,2014(5): 49.

[13] 李爱坤.SiO2绝缘包覆制备高频低损耗铁基软磁复合材料[D].长沙:中南大学,2013.

[14] ABSHINOVA M.Factors affecting magnetic properties of Fe-Si-Al and Ni-Fe-Mo alloys[J]. Procedia Engineering,2014,76: 35-44.

[15] 王怡伟,刘颖,李军,等.FeSiAl磁粉表面绝缘包覆及热处理对磁粉芯磁性能的影响[J].磁性材料及器件,2014, 45(3): 25-28.

[16] 薛志,刘涛,梁迪飞,等.NiZn铁氧体包覆 FeSiAl 合金复合材料及其微波电磁性能[J].磁性材料及器件,2012,43(3):40-44.

[17] 谢辅强,桂甫,汪红,等.铁硅铝/锰锌铁氧体复合软磁薄膜成型工艺及磁性能研究[J].功能材料,2014,45(10):109-112.

[18] 周琳.铁氧体/FeSiAl复合磁粉芯的制备与表征[D].杭州:中国计量学院,2014.

[19] 连法增,李庆达,陈玉兰.铁硅铝磁粉芯研究[J].功能材料信息,2011,8(5): 8-12.

[20] 陈玉兰,郭东兰,连法增,等.绝缘粘结剂对FeSiAl磁粉芯性能的影响[J].磁性材料及器件, 2010,41(3):53-56.

[21] SHOKROLLAHI H,JANGHORBAN K.The effect of compaction parameters andparticle size on magnetic properties of iron-based alloys used in soft magnetic composites[J].Materials Science and Engineering:B,2006,134(1):41-43.

[22] 李庆达,连法增,尤俊华,等.降低软磁铁硅铝磁粉芯损耗的研究[J].东北大学学报:自然科学版,2009 (6):837-840.

[23] HEMMATI I,HOSSEINI H R M,KIANVASH A.The correlations between processing parameters and magnetic properties of an iron-resin soft magnetic composite[J].Journal of Magnetism and Magnetic Materials,2006,305(1):147-151.

[24] 王贺. FeSiAl 磁粉芯制备及性能研究[D].沈阳:东北大学,2008.

ProgressontheresearchofFeSiAlsoftmagneticpowdercores

YEChanghua,HUANGJunsheng

School of Materials and Energy, Guangdong University of Technology, Guangzhou 510006,China

Abstract:The author summarized the powder preparation and process of FeSiAl soft magnetic powder cores, which emphatically introduced the progress and effect of powder preparation, powder surface insulation coating and heat treatment.

Key words:FeSiAl ; magnetic powder core; permeability

中图分类号:TM271

文献标识码:A

文章编号:1673-9981(2016)01-0001-05

作者简介:叶倡华(1990-),男,广西北海人,硕士研究生.通讯作者:黄钧声(1964-),男,湖南长沙人,博士,副教授,硕士生导师,从事高性能金属材料的研究.

收稿日期:2015-11-17