无铅化进程中助焊剂的改变

朱火清

广东省焊接技术研究所(广东省中乌研究院),广东 广州 510650

无铅化进程中助焊剂的改变

朱火清

广东省焊接技术研究所(广东省中乌研究院),广东 广州 510650

摘要:通过铺展试验,对助焊剂在有铅和无铅焊接中的铺展性及焊料的铺展外形和残留情况进行了比较,提出了从有铅向无铅工艺转变中助焊剂的改变思路,并制备了四种针对Sn0.7Cu波峰焊接的助焊剂.其中无卤低固含量松香免清洗助焊剂的铺展率达到82%以上,无卤无松香低固含量免清洗助焊剂的铺展率达到83%以上,添加了卤素取代有机酸的助焊剂铺展率可达82%~89%,接近锡铅焊料的铺展性能.

关键词:无铅焊料;免清洗助焊剂;铺展率;表面活性剂

目前,研究较多的无铅焊料合金主要是Sn-Ag系,Sn-Cu系和Sn-Zn系,这些合金与传统的锡铅焊料相比都存在锡含量高、熔点高、润湿性差、高温易被氧化以及成本高等缺点,这些缺点无疑会增加无铅焊接工艺的难度,产生更多的焊接缺陷,严重地影响焊点的可靠性.无铅焊料的研究主要采用微合金化和颗粒增强两种方法.通过添加合金元素改变焊料的组织结构和提高焊料的性能,如适量的稀土元素可使钎料的基体组织得到细化,明显提高无铅钎料的润湿性能、抗氧化性能和焊点的力学性能[1-2].最新的研究是在无铅钎料中添加微米级和纳米级的金属/非金属以及相关的氧化物等进行颗粒增强,颗粒的添加可以提高钎料和焊点的力学性能,抑制界面层的生长[3].杨明等[4]通过控制无铅焊料纳米尺寸可使其熔点接近锡铅共晶焊料熔点或者更低.助焊剂在焊接过程中能够增强焊接区的热量传递,去除被焊金属和熔融焊料表面的氧化物,降低熔融钎料的表面张力,防止高温下焊料和母材再氧化,增强钎料对母材的润湿性能.

从无铅到有铅焊接的过渡中助焊剂的改变至关重要.由于工艺条件的变化常规的锡铅焊接助焊剂已经不能满足无铅焊接工艺条件要求.本文分析了无铅焊接与锡铅焊接在工艺条件上的差异,提出了无铅化进程中助焊剂的合成思路,并针对Sn 0.7 Cu波峰焊接研制出四种助焊剂,其性能接近锡铅焊料的铺展性能.

1实验部分

1.1实验设备和材料

仪器设备:CM160无铅钛锡炉,SARTORIUS AG BT224电子天平,日本SAT-5100可焊性测试仪,DM-4000M莱卡金相显微镜,JXA-8100电子探针,上海雷磁PHS-25型pH计,科通101-1A型数显电热鼓风干燥箱,0~25 mm外径千分尺.

试料:丁二酸、己二酸以及有机二元酸的衍生物;丁二酰胺和丁二酰亚胺等有机胺;OP-10、OP-15等醇醚类和FSN-100、FC-4430等氟碳类表面活性剂;乙醇、异丙醇和醇醚类溶剂;氢化松香、聚合松香、歧化松香及聚乙二醇系列和各种有机酸酯类化合物;自制(0.300±0.005)g Sn0.7Cu和Sn60Pb实芯焊锡丝.

1.2实验方法

1.2.1铺展率的测试

参考电子行业免清洗液态助焊剂标准SJ/T 11389-2009,实验步骤如下.

(1)钎料环的制备无铅焊料为自制的直径约1.75 mm、质量(0.300±0.005)g的Sn0.7Cu实芯焊料环.锡铅焊料为直径1.50 mm、质量(0.300±0.005)g的Sn40Pb实芯焊料环.将绕好的焊环分别用热的无水乙醇清洗两次后干燥备用.

(2)铺展用铜片的处理按GB/T 2040-2008要求,在2号铜板(牌号为T2)上截取50mm×50mm×0.4mm 平整试片5块,去油后用10~15 μm细砂纸去除氧化膜,用质量分数10%盐酸清洗,去离子水漂洗,再用无水乙醇清洗干净后充分干燥.将试片放在温度为(150±2)℃的鼓风烘箱中氧化1 h,从烘箱中取出,确认氧化试片的颜色均匀正常后放入密封的干燥箱中备用.

(3)实验步骤从干燥器中取出5块铜试片,在每块试片中部放一个焊料环,在环的中央滴2滴助焊剂,再将试片水平放在焊锡槽熔融焊锡的新鲜表面上保持30 s,小心取出试片并水平放置,冷却到室温.使用软布和无水乙醇除去焊料表面助焊剂残渣,测量焊点高度H(精确到0.001 mm).参照标准SJ/T 11390-2009,以5块试片焊点高度的算术平均值作为焊点高度计算平均铺展率.测试有铅焊料锡炉温度为(245±5)℃,测试无铅焊料时调整锡炉温度为(265±2)℃.

1.2.2卤素含量

参照英国标准BS EN14582-2007废弃物特性描述-卤素和硫含量-密闭系统内氧气燃烧法和测定方法.用该法可检测出离子型和共价型等所有卤素的含量.

1.2.3润湿性能

参照日本工业标准JIS Z 3198无铅钎料试验方法,利用润湿平衡测试法,测定不同材料(钎料、助焊剂和被焊母材)组合条件下的润湿性能.

1.2.4其他性能测试

不挥发物含量、酸值、铜板腐蚀试验等其他性能测试,均参照无铅焊接用助焊剂电子行业标准SJ/T 11389-2009进行试验.

2实验结果与分析

2.1助焊剂的制备

助焊剂的主要成分包括成膜物质、活性剂、表面活性剂、助溶剂、缓蚀剂和其他添加剂.制备助焊剂时将溶剂和助溶剂混合后加热到40~60 ℃,再在搅拌下依次加入成膜物质、活性剂、表面活性剂、缓蚀剂和其它助剂,搅拌至物料全部溶解为均匀透明液体,经过滤可得到助焊剂成品.

2.2锡铅助焊剂对有铅和无铅焊料的铺展对比实验

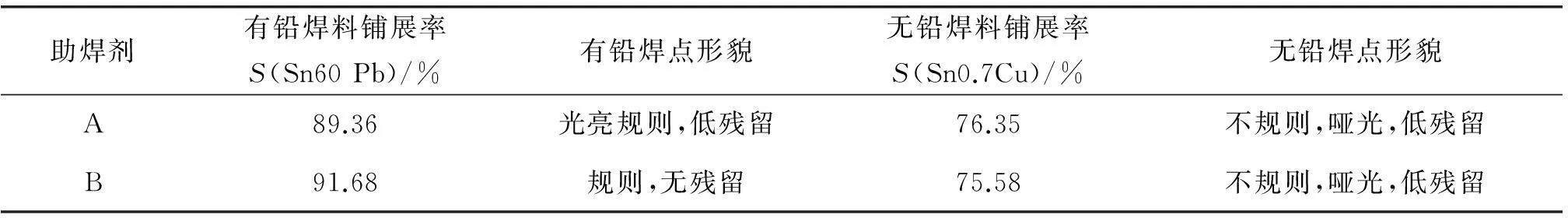

选取2种对有铅焊料铺展率较高的波峰焊助焊剂A和B,其中助焊剂A为低松香型低固含量免清洗助焊剂,助焊剂B为无卤无松香低固含量免清洗助焊剂,两种焊剂都是以乙醇和异丙醇为主要溶剂的醇基焊剂.分别按照前文所述的有铅和无铅焊料铺展率的测试条件和步骤进行试验,每次选取5个试样,并重复多组试验,试验结果列于表1.

表1 助焊剂对锡铅和锡铜焊料的铺展性能

从表1可看出,2种免清洗助焊剂对锡铅焊料的扩展率都较高,而对Sn0.7Cu无铅焊料的铺展效果欠佳,铺展率下降约10%以上;且无铅焊点的形貌不规则,熔融焊料表面张力大,流动性差,铺展面积小.说明常规锡铅焊接助焊剂已经不能满足无铅焊接工艺的要求,必须依据无铅焊料的特性和工艺条件做出相应的调整.

2.3无铅助焊剂的改进方案

由于无铅焊料具有熔点高、润湿性差及高温易被氧化等特点,所以用于无铅焊接工艺的助焊剂必须与无铅焊料和工艺条件相匹配.通常用于波峰焊接的Sn0.7Cu钎料熔点为227 ℃,比锡铅共晶焊料Sn63Pb的熔点高出44 ℃,比Sn60Pb高出近36 ℃.锡铅焊料用于波峰焊接工艺的峰值温度一般都在245 ℃左右,而无铅焊接的峰值温度常常达到260 ℃,有时甚至高达到270 ℃以上.相应的焊接工艺窗口变窄,无疑会增加无铅焊接工艺的控制难度.由于电子元器件不能长时间处于高温环境下,所以应尽可能地缩短焊接时间以减少元件的热损伤.无铅助焊剂的活性比锡铅助焊剂更强,所以焊剂配方中各种成分的高温稳定性和抗氧化性必须提高.按此分析要将锡铅助焊剂应用到无铅焊接工艺中需改进的成分主要是活化剂、成膜物质、高沸点溶剂以及表面活性剂等.

2.3.1活化剂的选择

助焊剂的活性大小主要取决于活化剂,但是又和成膜剂、表面活性剂及助溶剂等成分有一定的关系,这些成分复配所起的助焊作用的机理非常复杂,用一般的物理和化学理论很难解释清楚.实际上有铅焊接和无铅焊接的焊接机理和过程非常相似,都是在预热时助焊剂开始发挥活性作用,去除焊料和母材(焊盘、元器件引脚等)表面的氧化膜,达到焊接温度时助焊剂覆盖在熔融焊料和干净的母材表面,降低熔融焊料的表面张力,增加焊料对母材的润湿性能,防止高温下焊料和母材的二次氧化.有铅焊接和无铅焊接最大的区别在于各个区域(预热、保温、急升温、焊接、冷却)的温度差别较大,再加上无铅焊料和锡铅焊料本身性能上的差异,导致在锡铅焊接中性能优良的焊剂用到无铅焊接工艺中无法发挥出令人满意的作用.有铅助焊剂的活化剂在无铅工艺中由于不耐高温,达到焊接温度时大部分已挥发或分解,活化作用降低,因此必须对活化剂进行调整,才能从根本上解决无铅焊接所遇到的问题.在无铅焊接工艺中助焊剂需要更长的加热时间和更高的温度,由于较难找到在较低温度就开始起活化作用,且活性可持续到较高焊接温度才分解的物质作为活化剂,因此一般选取2~3种熔点和分解温度不同的活性物质复配,使助焊剂的活性在一个合适的温度梯度发挥作用.南昌大学纳米技术工程研究中心的赵晓青等人[5]采用复合有机二元酸作为助焊剂活化剂,研制了水基无卤素无松香抗菌性免清洗助焊剂,高汉等[6]研制了Sn-Cu系无松香无卤免清洗助焊剂,这些助焊剂都具有较好的铺展性能,残留物少,对铜板的腐蚀性小,焊后绝缘性好等特点.另外一个方法是在复合有机酸的基础上添加活性温度接近无铅焊接温度的活性物质,保证在高温环境下助焊剂的活性能延续较长时间.这种方法的局限性较大,因为可供选择的活化剂不多,即使是含有卤素的活性物质在文献中报道的也很少.易江龙等人[7]使用丁二酰胺作为无卤活性增强剂合成的一种无卤素免清洗助焊剂NHC-1,其润湿优良,焊点光亮,焊前及焊后对PCB板均无腐蚀.张鸣玲、廖高兵等人[8]发明的免清洗无铅焊料助焊剂专利CN 1562554 ,是通过添加二溴丁二酸增强焊剂的活性.按此思路将丁二酸和己二酸等常用的有机二元羧酸复配作为基本的活化剂,可保证助焊剂活性作用的梯度,同时在焊剂中添加熔点和分解温度较高的活性成分,可大幅度提高助焊剂对Sn0.7Cu焊料的铺展性.经试验优化选用含质量分数1.5%~3.0%丁二酸和己二酸复配有机酸,耐高温活化剂选用有机酰胺及卤素取代有机酸类物质.经试验优化选择丁二酰亚胺和2,3-二溴丁二酸作为无铅焊接耐高温的活性物质.

2.3.2成膜物质的选择

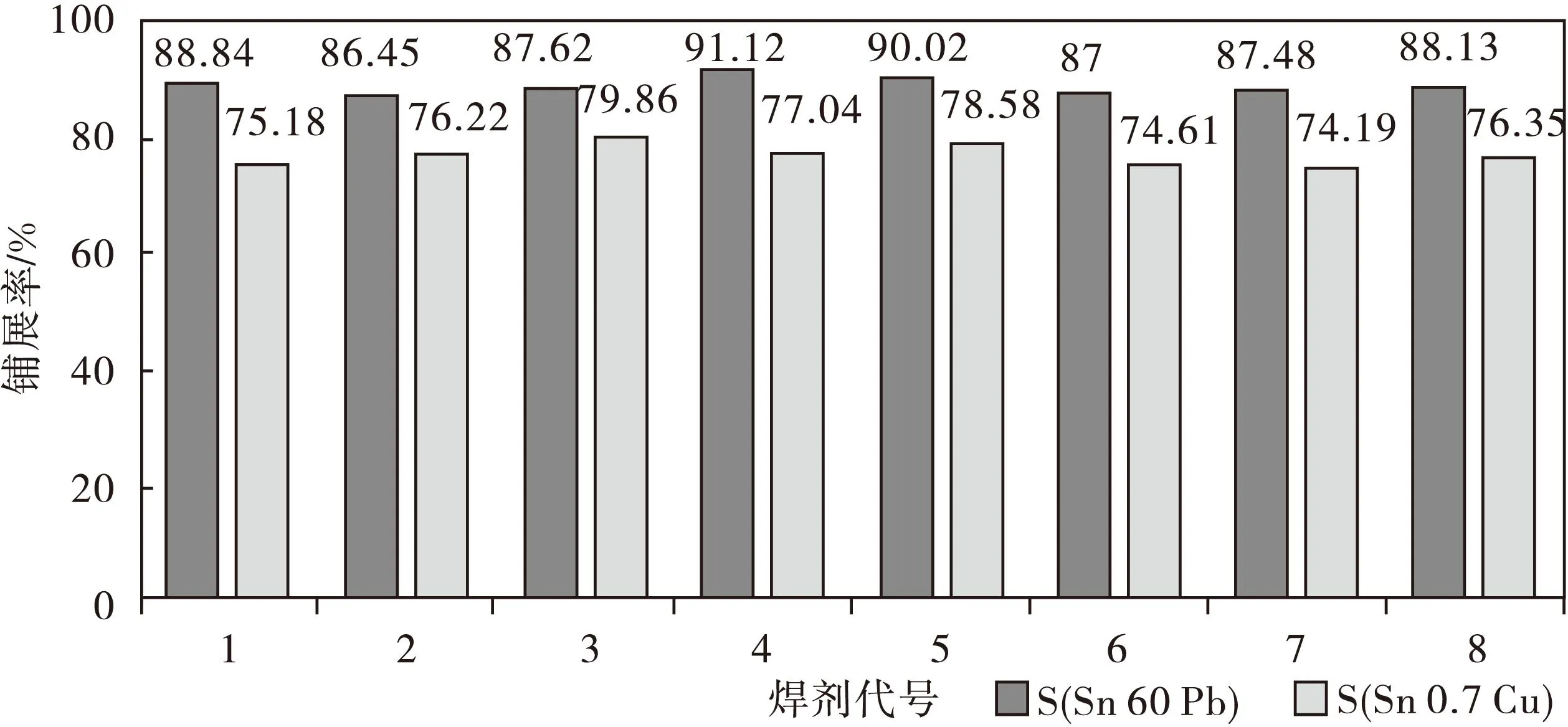

成膜剂在焊接过程中能够熔化覆盖在熔融焊料表面,并携带活性成分向焊盘周围扩散,降低助焊剂和熔融焊料的表面张力,增强助焊剂的去氧化膜能力,促进熔融焊料在母材表面的铺展和润湿,阻止焊料和母材的二次氧化.试验中选择1号氢化松香、2号聚合松香、3号歧化松香、4号氢化松香醇、5号十八醇、6号辛酸甘油酯、7号聚乙二醇400单油酸酯(PEG400MO)及8号甘油单油酸酯(GMO)等物质作为成膜物质,按照表2的配方配制助焊剂样品.

表2 选择成膜剂的助焊剂配比

图1 含不同成膜剂助焊剂的铺展率对比Fig.1 Comparison of spreading rate containing different film-forming agent flux

试验时选择复配的有机二元羧酸为活化剂,如丁二酸和己二酸,助溶剂为二乙二醇乙醚、二丙二醇甲醚等醇醚类高沸点溶剂,表面活性剂为烷基酚聚氧乙烯醚OP-10、松香醇醚、及碳氟类表面活性剂,缓蚀剂为苯并三氮唑,余量为混合溶剂(异丙醇45%,乙醇55%).按表2配方配制不含成膜剂的焊剂半成品800 g,搅拌均匀后均分8份,在每一份焊剂中分别加入上述8种成膜物质中的一种,稍加热搅拌溶解即得含不同成膜剂的助焊剂,其编号与相应的成膜剂编号一致.测试所制备的助焊剂对Sn60Pb锡铅焊料和Sn0.7Cu无铅焊料的铺展率,结果如图1所示.以S表示铺展率.由图1可知,所制备的8种助焊剂对锡铅焊料都具有比较好的铺展性,且残留物很少,焊点规则.7号(PEG400MO)和8号(GMO)助焊剂的焊点和铜片表面外观很干净,但是焊点表面有粘性,容易吸附灰尘,影响绝缘性能.对于无铅焊料成膜剂为歧化松香的3号助焊剂,其铺展率最高,达79.86%,而且焊点光亮,铺展后的焊料外形非常规则,接近圆形.用4号氢化松香醇和5号十八醇制备的助焊剂,其无铅铺展率较高,分别达78.58%和77.04%,焊料外形规则,铜片上焊剂残留物很少.用2号聚合松香制备的助焊剂,其无铅铺展率为76.22%.虽然铺展率不高,但是聚合松香的酸值较高,软化点在90~120 ℃之间,活化温度范围较宽,热稳定性和抗氧化性及成膜性能均优于普通松香[9-10],且铺展后铜片上焊剂所到达的区域颜色浅而均匀,焊点光亮,残留物很少.因此,歧化松香和聚合松香特别适合松香含量低的助焊剂.实验中还发现将歧化松香和聚合松香复配比单独使用这两种松香的效果好,铺展率达到80.55%,成膜性优良,又兼具耐高温和较佳的抗氧化性能,说明两者有加合作用.因此,选择复配的松香作为松香基助焊剂的成膜剂.氢化松香醇和十八醇成膜均匀,焊点光泽柔和,外形规则,扩展面积较大,几乎没什么残留,特别适合制备无卤无松香低固含量免清洗的助焊剂.

2.3.3表面活性剂的选择

表面活性剂在无铅焊接中具有非常重要的作用,能够有效地降低助焊剂的表面张力,增加助焊剂对焊料和母材的亲润性,提高无铅焊料的润湿性能.铺展试验显示,添加了合适表面活性剂的助焊剂能使无铅焊料铺展外形规则,焊点圆润光亮.表面活性剂还具有去油去污的清洁作用和一定的缓释作用.可用于助焊剂的表面活性剂有很多种,基本可为两大类,即常用的氟碳系表面活性剂和碳氢非离子表面活性剂.常用的氟碳表面活性剂有FSN100,FC4430和F300等,常用的非离子表面活性剂是OP-10,NP-9,NP-15及其它如松香醇醚和聚氧乙烯甘油醚等表面活性剂.还有一种很重要的是卤素取代表面活性剂,如2,3-二溴-2-丁烯-1,4-二醇,该表面活性剂常用于助焊剂配方中,能促进无铅焊料的流动和铺展,使焊点规则,光亮圆润.非离子表面活性剂在焊剂中不以离子状态存在,不受强酸强碱的影响,稳定性高,可与其它表面活性剂混合使用并产生加合作用.因此,焊剂中通常添加两种或两种以上表面活性剂以获得最佳效果.

试验中选取了几种常用的表面活性剂,分别测试它们单独使用和复配其他类型表面活性剂的铺展率、焊料外形以及残留物情况.最终确定无卤助焊剂以OP-10和松香醇醚为表面活性剂,低卤助焊剂(卤素含量≤0.09%)以OP-10和2,3-二溴-2-丁烯-1,4-二醇为表面活性剂.这两组复配表面活性剂都具有较好的加合作用,比单独使用时的效果好很多.

2.3.4高沸点溶剂的选择

助焊剂的溶剂是由乙醇和异丙醇组成的混合溶剂,两者都属于低沸点溶剂,乙醇沸点78.3 ℃,异丙醇沸点82.4 ℃.两者的黏度较低,在预热温度下大部分挥发,低沸点醇挥发后活性成分失去载体和氢离子的电离环境,焊剂活性降低,所以通常在助焊剂中添加一定量的高沸点溶剂.高沸点溶剂的沸点较高,一般在180~230 ℃之间,在预热和保温的温度下不会挥发,可保证活性成分有载体和电离环境,同时高沸点溶剂对很多有机物有助溶作用,因此常称为助溶剂.选择高沸点溶剂应该考虑几个因素,①高沸点溶剂应无毒和无刺激性气味;②要有合适的黏度,黏度太高不利于焊料的流动和铺展;③在焊接温度时能全部挥发无残留;④对焊剂中的其它成分有较好的溶解性能.综合考虑以上几点要求,通过试验选出二乙二醇乙醚、二丙二醇甲醚及石油溶剂D40等几种效果较好的溶剂,最后优选味道较小、黏度适中的二乙二醇乙醚作为助焊剂的高沸点溶剂.用二乙二醇乙醚制备的助焊剂的铺展率高,重现性好,焊后溶剂全部挥发无残留.

2.4助焊剂性能测试

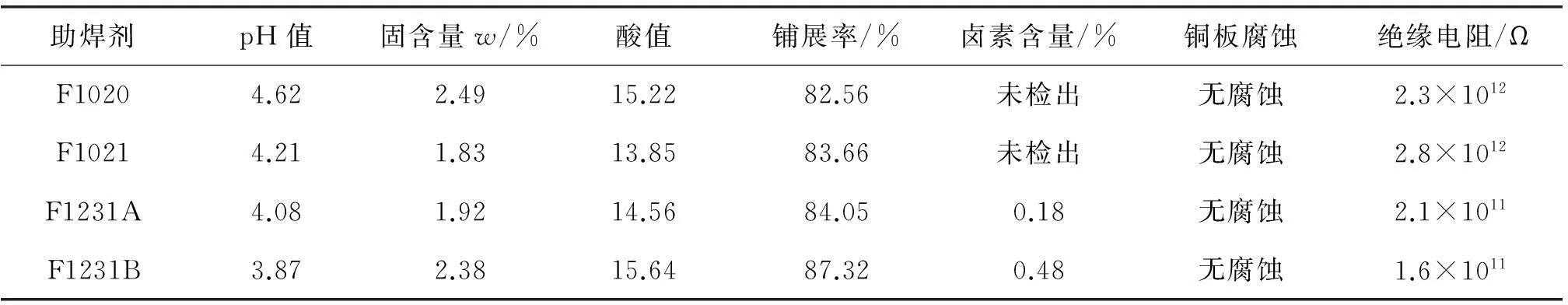

根据以上试验结果,制备了以下4种类型的助焊剂,即低含量松香无卤免清洗助焊剂F1020、无松香无卤素低固含量免清洗助焊剂F1021、无松香低固含量免清洗助焊剂F1231A和无松香低固含量助焊剂F1231B.参考无铅焊接用助焊剂行业标准SJ/T 11389-2009对所制备的焊剂的各项性能进行测试,测试结果列于表3.

表3 四种助焊剂的性能测试

由表3可知,F1020和F1021两种无卤素助焊剂的性能指标达到免清洗液态助焊剂标准SJ/T 11273-2002的技术要求,焊点光亮规则,焊后残留极少,对PCB板无腐蚀,非常适合Sn0.7Cu无铅焊料的波峰焊接工艺.F1021和F1021助焊剂中添加了无卤素活性增强物质丁二酰亚胺,铺展率比不添加丁二酰亚胺的焊剂提高大约3%.罗道军等人[11]强调无铅助焊剂中常需添加适当的卤素才能保证润湿性的要求.鉴于此,在所研制的F1231A和F1231B助焊剂中添加了适量的含卤表面活性剂二溴丁烯二醇和二溴丁二酸,结果表明助焊剂的铺展率随卤素含量的增加呈上升趋势,且铺展率在82%~89%范围内.当卤素质量分数达到0.60%时,助焊剂对Sn0.7Cu焊料的铺展率达到89%,已经接近锡铅焊料的铺展性.但是助焊剂的活性越强,去除金属表面氧化物速度越快,液态钎料在铜基板上越容易铺展,铺展面积越大,液态钎料的温度分布越均匀,Sn原子和溶解在液态钎料中的Cu原子的热运动更加剧烈,导致在焊料与母材界面之间形成的IMC越厚,严重影响焊点的可靠性,因此必须控制卤素的含量以确保焊点的可靠性[12].助焊剂F1231A卤素质量分数为0.18%,其铺展率达84.05%,对于无铅焊料来说其铺展性能已非常好.图2为助焊剂F1231A的电子探针和金相分析图.图2(a)中焊料与铜基体之间阴影部分为扇贝状IMC层,图2(b)显示IMC层平均厚度约为2 μm.说明F1231A具有较好的活性,形成较薄的IMC层保证了焊点的可靠性.因此,不必片面追求铺展率大小而去提高焊剂中的卤素含量.

图2 焊点界面的电子探针(a)和金相组织(b)Fig.2 Electron probe and microstructure analysis of solder joint interface

3结论

用于锡铅焊接波峰焊的助焊剂不能直接用于无铅焊接工艺中,必须对助焊剂中的活化剂、成膜物质及表面活性剂等成分作出相应的调整才能达到无铅焊接工艺的要求.经试验制备了几种适用于Sn0.7Cu焊料波峰焊接助焊剂,添加了丁二酰亚胺活性物质的无卤素低固含量免清洗型助焊剂平均铺展率达到83%左右,添加适量卤素取代的表面活性剂和卤素取代的有机二元酸助焊剂平均铺展率随卤素含量的增加而提高,铺展率变化范围为82%~89%,接近锡铅焊料铺展性能.

参考文献:

[1] 刘文胜,邓涛,马运柱,等.稀土元素对无铅焊料性能的影响[J].材料科学与工程学报, 2011,29(5):800-805.

[2] 李广东,郝虎,史耀武,等.微量元素对Sn-0.7Cu无铅钎料抗氧化性能的影响[J].电子元件与材料,2007, 26(11):49-52.

[3] 张亮,孙磊,郭永环,等.电子组装用无铅软钎料研究最新进展[J].电子技术应用,2015,41(1):12-16.

[4] 杨明,韩蓓蓓,马鑫,等.纳米无铅焊料的研究进展[J].电子工艺技术,2014(1):1-5.

[5] 赵晓青,肖文君,杨欢,等.水基无卤素无松香抗菌型免清洗助焊剂[J].电子元件与材料,2012, 31(3):53-56.

[6] 高汉,杨欢,黄德欢. Sn-Cu系无松香无卤免清洗助焊剂研制[J].电子元件与材料,2013, 32(1) :59-63.

[7] 易江龙,张宇鹏,许磊,等.无银无铅焊料用免清洗助焊剂研制[J].电子元件与材料, 2014(12) :74-77.

[8] 张鸣玲,廖高兵.免清洗无铅焊料助焊剂: 中国,1562554 A[P]. 2005.

[9] 齐帆,商士斌,高宏,等.松香及其改性产品在助焊剂中的应用现状[J].生物质化学工程,2014(1):56-61.

[10] 齐帆,商士斌,高宏,等.不同脂松香对Sn0.7Cu无铅焊料的助焊性能研究[J].化学研究与应用, 2015(6):934-939.

[11] 罗道军,刘子莲.无铅助焊剂助焊性能的可接收标准[C]//中国高端smt学术会议论文集.西安:四川省电子学会,陕西省电子学会,中国电子学会,2008.

[12]王涛,甘贵生,赵海健,等.活性剂对Sn-0.65Cu无铅钎料的IMC影响[J].精密成形工程,2013(1):33-36.

The changes of flux in the process of promoting lead-free soldering

ZHU Huoqing

GuangdongAcademyofScienceGuangdongWeldingInstitute(China-UkraineE.O.PatonInstituteofWelding),Guangzhou510650,China

Abstract:By spreading tests as well as other flux performance tests and monitoring solder’s spreading appearance, residue condition, microstructure of welding spot, this paper examined flux’s performance on tin-lead soldering and lead-free soldering, respectively. In this paper, the author put forward a method to optimize flux for lead-free soldering and developed four kinds of wave soldering flux, which were fit for Sn0.7Cu. Among which the spreading rate of halogen-free low-solid no-clean rosin flux could reach over 82%, while the spreading rate of low-solid no-clean flux without halogen and rosin reached over 83%. The spreading rate of flux with halogen replacing organic acids varied in the range of 82% to 89%, which was comparable with the spreading performance of tin-lead solder.

Key words:lead-free solder; no-clean flux; spreading rate; surfactant

中图分类号:TG425+.1

文献标识码:A

文章编号:1673-9981(2016)01-0061-07

作者简介:朱火清(1963-),男,湖北黄石人,高级工程师,本科.

收稿日期:2015-01-05