高铁磷复杂稀有金属矿中回收铁磷合金的探索实验*

杨德华,刘志强

1.广东富远稀土新材料股份有限公司, 广东 平远 514600;

2.广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东 广州 510650

高铁磷复杂稀有金属矿中回收铁磷合金的探索实验*

杨德华1,刘志强2

1.广东富远稀土新材料股份有限公司, 广东 平远 514600;

2.广东省稀有金属研究所,广东省稀土开发及应用重点实验室,广东 广州 510650

摘要:探索了采用“高温还原-磁选分离-熔分”工艺从高铁磷复杂稀有金属矿中回收铁磷合金的影响因素.研究结果表明:在温度1450 ℃、保温时间4 h、m(碳酸钙)︰m(活性碳)︰m(原矿)=10︰12︰100的条件下将矿石还原,然后破碎至-0.178mm,在磁场强度0.1 T下磁选,获得磁性产品和尾矿(稀有金属富集物).其中磁性产品中铁回收率为82.78%、磷回收率为64.49%,尾矿(稀有金属富集物)中稀土回收率为93.4%,铌回收率为45%,钛回收率达92.08 %.磁性产品熔分后得到铁磷合金的主要指标达到GB3210-82 FeP16牌号.

关键词:高温还原;磁选;磷铁合金;稀有金属

随着单一易选的稀有金属矿物资源日趋减少,越来越多的“贫、细、杂”复杂矿物受到关注,它们往往共生或伴生,难以通过选矿方法分离富集,需采用冶金、选矿等的联合方法回收[1].目前,我国及澳大利亚、加拿大、巴西等地均蕴藏丰富的稀有金属资源,矿石中伴生了大量稀土、铌、钛、钽、锆、铪等稀有金属,具有重要的开发利用价值[2-5].由于开发技术的滞后,这类复杂稀有金属资源开发利用率低或未能工业开采,至今尚未得到充分利用.本文针对某复杂稀有金属矿中铁磷高的特点,拟采用“高温还原-磁选分离-熔分”工艺探索回收铁磷合金,从而富集稀有金属的可行性.

1实验部分

1.1试料性质

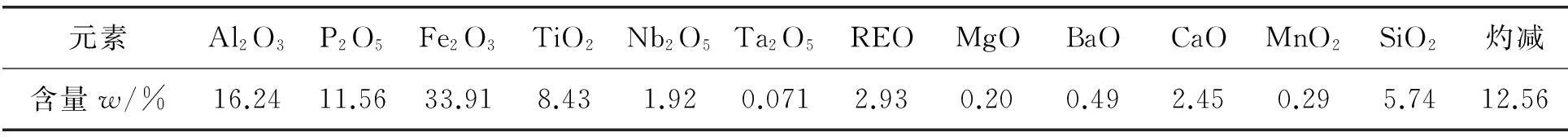

试验矿样的化学成分列于表1.由表1可知,该矿样中含铁、磷较高,同时含一定量的钛、铌和稀土矿物.工艺矿物学研究结果表明,该矿石具有强烈风化蚀变特征,并有大量的风化蚀变产物—泥化的纤磷钙铝石和胶状褐铁矿.矿石中没有独立的稀土矿物,稀土主要富集于纤磷钙铝石和褐铁矿中.铌的独立矿物有铌铁矿和钡锶烧绿石,两者中铌的占有率为24.23%;其余铌矿物主要富集于纤磷钙铝石和铁矿物中;铌铁金红石、假金红石、含钽铌金红石、钛铁矿中铌的占有率为7.78%.钛的独立矿物有钛铁矿和假象金红石,以钛的独立矿物和含铌钽金红石形式存在的钛占原矿总钛量的45.38%;铁矿物中钛的占有率为38.82%;纤磷钙铝石中钛的占有率为15.80%.由此可知,绝大部分稀土和铌及50%左右的钛赋存在纤磷钙铝石和铁矿物中.这些矿物形成复杂的包裹、交生关系,且嵌布粒度极细.

由矿石性质可知,采用普通的选矿方法难以分选,只有采用其它方法破坏矿石中一些矿物的赋存状态,才能实现有价金属的分离与提取.

表1 原矿主要元素分析

1.2实验方法

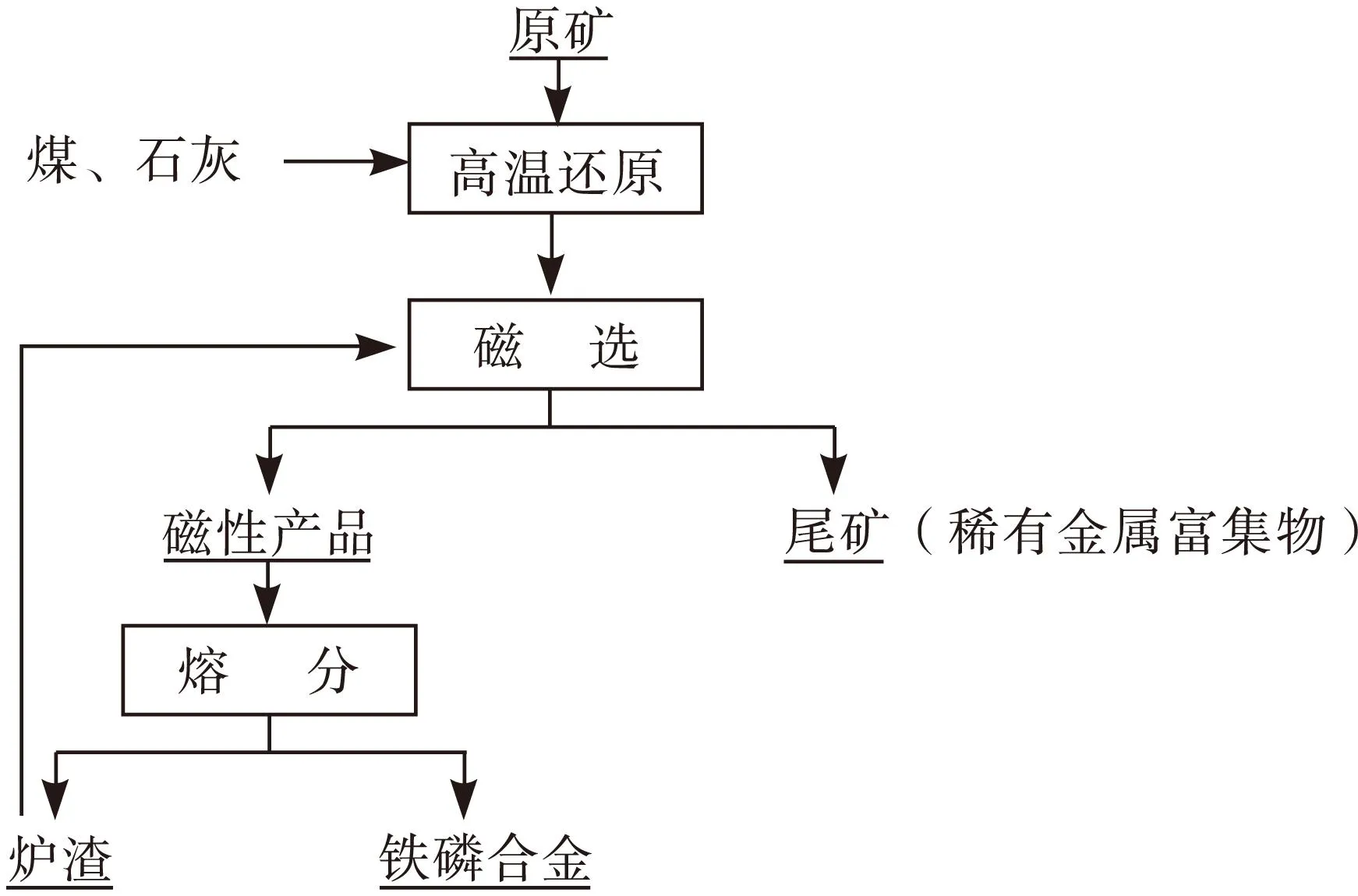

根据矿样的化学成分特点,本试验拟采用图1所示的“高温还原-磁选分离-熔分”工艺,探索从高铁磷复杂稀有金属矿中回收铁磷合金的可行性.先将矿样与还原剂活性碳等助剂混匀,放入石墨坩埚,置于高温炉中,然后在设定温度和时间下还原,冷却后将炉料破碎,再采用弱磁选机将铁磷从矿石中分离出来,将弱磁产品进行高温熔分,回收铁磷合金,以达到富集稀有金属的目的.

图1 富集工艺流程图 Fig.1 Flow sheet of metallurgical enrichment process

1.3分析及检测

采用EDTA容量法和重量法测定金属浓度,采用电感耦合等离子体发射光谱仪(法国JYULTIMA)测定溶液中金属离子浓度;采用扫描电镜(日本FEI Qauta200)、EDAX能谱仪通过工艺矿物学参数自动定量分析检测系统(澳大利亚昆士兰大学MIA)对矿石成分进行定量分析.

2热力学分析

由于该矿含有大量的铁,在湿法冶金过程中,高浓度铁的分离与应用比较困难,成本较高,同时该矿中含有大量的磷,但磷品位又达不到磷矿的选矿要求.因此,考虑采用高温还原工艺,将铁还原为粗铁,磷还原成单质磷,使磷与铁形成铁磷合金.然后通过磁选,将稀有金属与铁磷合金分离,使钛、铌、稀土矿物得到富集,同时铁、磷得到回收.

根据热力学计算如下化学反应热力学平衡ΔrGm(T)=ΔrHm(298K)-TΔrSm(298K):

(1)

(2)

(3)

5CO+3CaSiO3

(4)

(5)

(6)

(7)

(8)

通过计算得知,常压下在958 K以上可还原得到Fe,1573 K以上才可还原得到P;当还原温度在1500 ℃以上时钽、铌可以还原进入粗铁.还原温度在1300~1500 ℃左右时,稀土、钽铌、钛没有被还原,以氧化物形式存在于炉料中.因此,可以通过控制还原温度,将铁、磷选择性还原,然后采用磁选将稀有金属与铁磷进行分离.由于温度越高,铁磷的还原效率越高,形成的铁磷合金颗粒也越大,同时温度越高熔体的粘度越低,因此尽可能地提高还原温度.

3试验结果与讨论

3.1还原-磁选试验

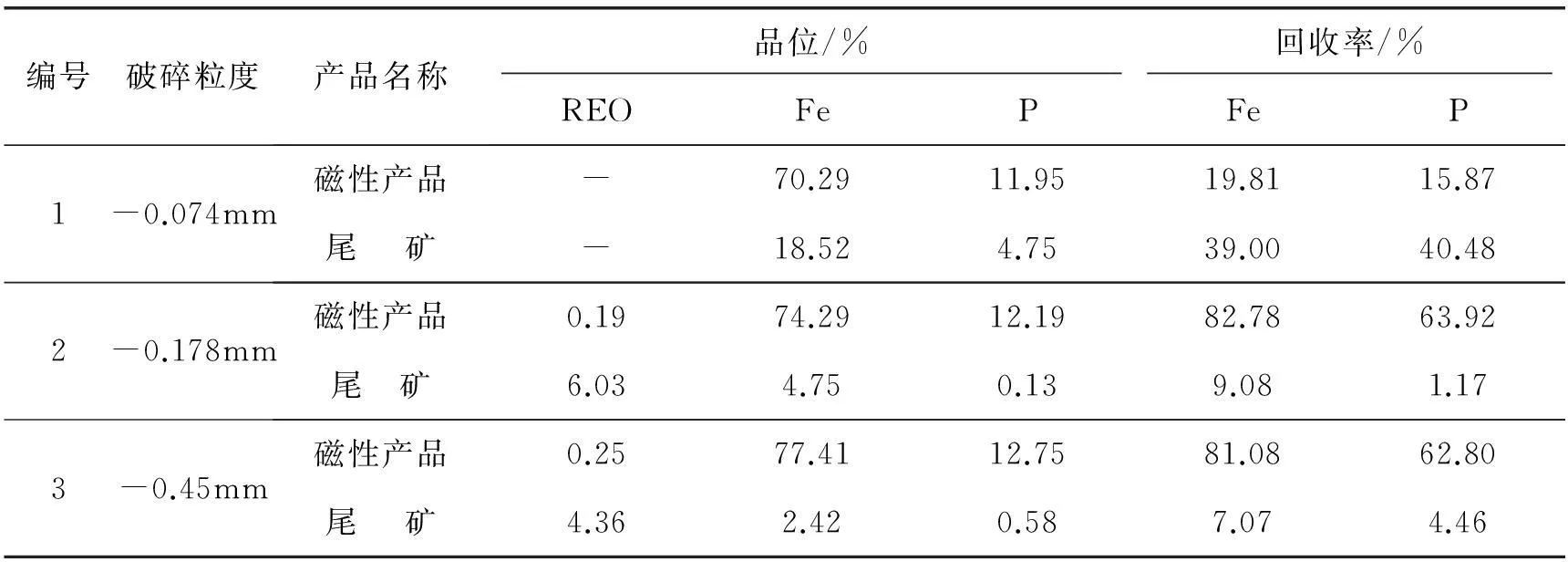

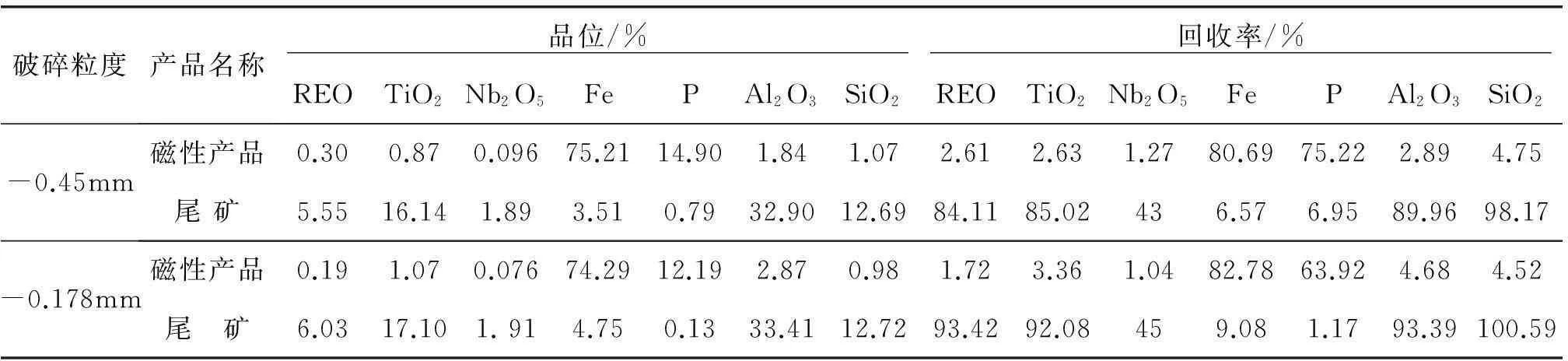

根据探索试验结果,设定还原工艺条件为:还原温度1450 ℃,保温时间4 h,m(碳酸钙) ︰m(活性碳) ︰m(原矿)=10︰12︰100.原矿还原之后,将还原炉料自然冷却,破碎至不同粒度,在0.1 T磁场下磁选,考察破碎粒度对稀有金属与铁磷分离的影响,试验结果列于表2.

由表2可知,破碎粒度对铁磷合金及稀有金属富集有很大影响;破碎粒度越小铁磷合金越易氧化,磁性变弱,磁选效果越差.探索试验表明,采用高温还原-磁选工艺将铁磷与稀有金属分离是可行的,合适的粉碎粒度为 -0.178mm和 -0.45mm.在探索试验的基础上,将还原后的炉料分别粉碎至 -0.178mm和 -0.45mm进行磁选扩大试验,实验结果列于表3.

由表3可知,将原矿高温还原后破碎至 -0.178mm和 -0.45mm的磁选效果均较好.当破碎粒度为 -0.178mm时,磁性产品中铁回收率达82.78%、磷回收率达63.92%,尾矿(稀有金属富集物)中稀土回收率达93.42%,铌回收率达45%,钛回收率达92.08 %.铁磷得到有效回收,同时稀土和铌得到富集.

3.2磁性产品熔分探索试验

取 -0.178mm和-0.45mm磁性产品各400 g,分别加入少量碳粉在1450 ℃下熔分,保温时间4 h,得到铁磷合金357.9 g,炉渣42.1 g.铁磷合金及炉渣的分析结果列于表4、表5.由表4可知,实验获得的铁磷合金除磷含量偏低外,其它杂质含量均达到GB3210-82 FeP16牌号铁磷合金的要求,因此可考虑在熔分过程中补加部分磷.由表5可知,熔分渣中仍含有一定量的铁磷,可能是由于熔分的量太少,还原气氛未控制好.如果增加还原气氛,铁磷收率会更高.经计算,铁收率可达79%、磷收率可达58.27%.

探索试验表明,采用“高温还原-磁选分离-熔分”工艺可以较好地将高铁磷复杂稀有金属矿中的铁磷回收,同时稀有金属得到进一步富集.

表2 原矿还原-磁选的探索实验结果

表3 还原-磁选工艺主要产物的指标

表4 本实验铁磷合金与国标铁磷合金成分的对比

表5 炉渣成分分析结果

4结论

采用高温还原-磁选工艺处理该矿,矿石中铁回收率可达82.78%、磷回收率达64.49%,稀有金属富集物中稀土回收率达93.4%,铌回收率达到45%,钛回收率达到92.08 %.通过高温还原-磁选-熔分工序可获得铁磷合金,主要指标达到GB3210-82 FeP16牌号.

参考文献:

[1] 稀有金属—锂、铍、铌、钽[J].中国有色冶金,2006(2):54-56.

[2] 何季麟,张宗国.中国钽铌工业的现状与发展[J].稀有金属快报,2006(48):2-8.

[3] 白炜,刘志强,陈怀杰.某低品位复杂稀土精矿中提取稀土的研究[J].稀土,2009,30(6):67-70.

[4] 徐光宪.稀土(上册)[M].北京:冶金工业出版社, 1995:134-141.

[5] 林德松.近年来国外稀有金属矿床勘查和研究进展[J].矿产与地质,1992,6(6):440-447.

[6] 张培善,杨主明,陶克捷,等.我国铌钽稀土矿物学及工业利用[J].稀有金属,2005,29(2):206-210.

Exploratory experiment of recovery iron-phosphorus alloy from high iron-phosphorus complex rare metal mineral

YANG Dehua1,LIU Zhiqiang2

1.GuangdongFuyuanRareEarthNewMaterialCo.Ltd.,Pingyuan514600,China;2.GuangdongProvinceResearchInstituteofRareMetals,GuangdongProvinceKeyLaboratoryofRareEarthDevelopmentandApplication,Guangzhou510650,China

Abstract:The paper studied the factors of recovery iron-phosphorus alloy from high iron-phosphorus complex rare metal mineral by “high temperature reduction-magnetic separation-melting” process. Under the reaction conditions of reducing the ore at temperature of 1450℃, holding time for 4 hours, mass ratio of Ca to carbon and ore was 10∶12∶100, crushing the reduction burden to -0.178mm, and magnetic separating being in 0.1T magnetic field, magnetic products and rare metal enrichment were gained. The recovery of iron from magnetic products was 82.72%, the recovery of phosphorus from magnetic products was 64.49%, the recovery of rare earth from rare metal enrichment was 93.4%,the recovery of niobium from rare metal enrichment was 45%. Main index of iron-phosphorus alloy is fulfilled with requirement of GB3210-82FeP16.

Key words:high temperature reduction; magnetic separation; iron-phosphorus alloy

中图分类号:TD983

文献标识码:A

文章编号:1673-9981(2016)01-0057-04

作者简介:杨德华(1967-),男,广东河源人,工程师,学士.

*基金项目:广东省科技计划项目(2015B010105010);

收稿日期:2016-02-26