一种青霉素药用原料自动投料系统的研究

——以某青霉素生产企业为例

薛柳玲

(山东省医药工业设计院,山东济南250013)

一种青霉素药用原料自动投料系统的研究

——以某青霉素生产企业为例

薛柳玲

(山东省医药工业设计院,山东济南250013)

针对青霉素药用原料生产过程中的原料投料工位,现阶段主要采用人工对多种原料药进行称重、混合、投料,不仅人工操作易混入杂菌,人工成本高,投药量难以精准计量,同时也给安全生产带来了隐患。本着实现自动化,提高生产效率,改善车间劳动环境为目的,同时为课题前期论证及后续实施的方向进行指导,针对某企业的原料药投料生产现状进行了调研,基于调研数据,并考虑实际生产需要,设计一套适用于青霉素原料药的自动投料系统。该系统使用自动拆包设备,并结合AGV转运、气力输送管道系统,可有效实现原料药的自动投料。

青霉素原料药;自动投料;气力输送管道系统;称重缓存仓;AGV

针对国内现阶段在化工产品生产过程中,尤其是药品原料药制造过程中,粉料的投料转运大多仍使用人工转运、开袋投料的现状,对某制药企业进行深入调研,在调研数据的基础上,结合实际生产中的设备生产利用率问题,设计了一套可应用于实际生产中的青霉素原料药自动投料系统。

本自动投料系统以AGV和气力输送管道系统作为主要转运方式,针对需求量不同的原材料采用不同的投料方式,并配置容量不同的缓存罐,使得整个投料系统工作方式更加灵活,设备使用率显著提高,人工参与度降低,实现机械化操作,改善操作人员的工作环境。该自动投料系统可显著提高生产效率,降低人工成本。

1 行业生产现状

以某企业的青霉素药用原料生产为准(该企业青霉素产量为国内同类型企业的平均水平,其生产工艺及生产设备可代表行业一般水平),该文所述投料部分为发酵工序前段步骤,主要目的是将各种原料,包括无机盐(具体成分未知)、碳源、氮源等按量投入搅拌罐中,加水按工艺规程规定的比例配制成发酵液。

投料现状具体为:一级配料罐的投料配方,玉米浆、蔗糖、硫酸铵、碳酸钙、玉米油和水溶性消沫剂;二级配料罐的投料配方,柠檬酸、七水硫酸亚铁、五水硫酸铜、硫酸锰、七水硫酸锌、硫酸镁、硫酸钠、硫酸铵、磷酸二氢钾、磷酸二氢铵、碳酸钙、水溶性消泡剂、玉米油、玉米浆和玉米蛋白粉;发酵罐配料罐的投料配方,柠檬酸、七水硫酸亚铁、五水硫酸铜、硫酸锰、七水硫酸锌、硫酸镁、硫酸钠、硫酸铵、磷酸二氢钾、磷酸二氢铵、碳酸钙、水溶性消泡剂、玉米油、玉米浆和玉米蛋白粉。

2 自动投料系统

2.1 投料方式

投料部分以某青霉素药用原料企业提供的物料投放的工艺规程表为例,共需投12种原料,其中有3种原料投入量小于10kg,1种原料在50~100kg,8种原料在500kg以上。大部分原料采用拆袋机拆袋后直接由管道输送至发酵液储罐中,剩余少量的余料由人工称重投放或人工投料到缓存仓,再由缓存仓称重管道输送到发酵液储罐中。投料方式说明:①小于10kg的原料采用人工称重投料;②10~100kg的原料采用人工给缓存仓投料,缓存仓称重原料并采用管道风力输送原料;③大于500kg的原料采用拆包机和管道输送物料,由于拆包机只能拆整袋原料,剩下的余料采用人工投料或缓存仓称重投料。

2.2 一级配料罐投料的流程

拆袋机1对袋装的硫酸铵进行拆袋:通过管道和风送装置将原料投入到硫酸铵配料罐中,人工给硫酸铵称重缓存仓中投料,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到硫酸铵配料罐中。投放完硫酸铵对管道进行清洗和烘干。

拆袋机1对袋装的碳酸钙进行拆袋:通过管道和风送装置将原料投入到一级配料罐中,人工给碳酸钙称重缓存仓中投料,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到一级配料罐中。投放完碳酸钙对管道进行清洗和烘干。

2.3 二级配料罐投料的流程

拆袋机2对袋装的柠檬酸进行拆袋:通过管道和风送装置将原料投入到二级配料罐中,人工给柠檬酸称重缓存仓中投料,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。投放完柠檬酸对管道进行清洗和烘干。

人工给硫酸亚铁称重缓存仓中投料:由称重缓存仓对原料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。

人工对硫酸铜、硫酸锰、硫酸锌进行称重并投入二级配料罐中。

拆袋机2对袋装的硫酸镁进行拆袋:通过管道和风送装置将原料投入到二级配料罐中,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。投放完硫酸镁对管道进行清洗和烘干。

拆袋机2对袋装的硫酸钠进行拆袋:通过管道和风送装置将原料投入到硫酸钠配料罐中,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到硫酸钠配料罐中。投放完硫酸钠对管道进行清洗和烘干。

拆袋机1对袋装的硫酸铵进行拆袋:通过管道和风送装置将原料投入到硫酸铵配料罐中,由硫酸铵称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到硫酸铵配料罐中。

拆袋机2对袋装的磷酸二氢钾进行拆袋:通过管道和风送装置将原料投入到二级配料罐中,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。投放完磷酸二氢钾对管道进行清洗和烘干[1]。

拆袋机2对袋装的磷酸二氢铵进行拆袋:通过管道和风送装置将原料投入到二级配料罐中,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。投放完磷酸二氢铵对管道进行清洗和烘干。

拆袋机2对袋装的碳酸钙进行拆袋:通过管道和风送装置将原料投入到一级配料罐中,由碳酸钙称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到一级配料罐中。投放完碳酸钙对管道进行清洗和烘干。

拆袋机2对袋装的玉米蛋白粉进行拆袋:通过管道和风送装置将原料投入到二级配料罐中,由称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到二级配料罐中。投放完玉米蛋白粉对管道进行清洗和烘干[2]。

2.4 发酵配料罐投料的流程

拆袋机3对袋装的柠檬酸进行拆袋。通过管道和风送装置将原料投入到发酵配料罐中,由柠檬酸称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵配料罐中。投放完柠檬酸对管道进行清洗和烘干。

硫酸亚铁称重缓存仓对原料进行称重,并通过管道和风送装置将原料投入到发酵配料罐中。

人工对硫酸铜、硫酸锰、硫酸锌进行称重并投入发酵配料罐中。

拆袋机3对袋装的硫酸镁进行拆袋。通过管道和风送装置将原料投入到发酵配料罐中,由硫酸镁称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵配料罐中。投放完硫酸镁对管道进行清洗和烘干[3]。

拆袋机2对袋装的硫酸钠进行拆袋。通过管道和风送装置将原料投入到硫酸钠配料罐中,由硫酸钠称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到硫酸钠配料罐中。投放完硫酸钠对管道进行清洗和烘干。

拆袋机1对袋装的硫酸铵进行拆袋。通过管道和风送装置将原料投入到硫酸铵配料罐中,由硫酸铵称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到硫酸铵配料罐中。投放完硫酸铵对管道进行清洗和烘干。

拆袋机3对袋装的磷酸二氢钾进行拆袋。通过管道和风送装置将原料投入到发酵配料罐中,由磷酸二氢钾称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵发酵配料罐中。投放完磷酸二氢钾对管道进行清洗和烘干[4]。

拆袋机3对袋装的磷酸二氢铵进行拆袋。通过管道和风送装置将原料投入到发酵配料罐中,由磷酸二氢铵称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵配料罐中。投放完磷酸二氢铵对管道进行清洗和烘干。

拆袋机3对袋装的碳酸钙进行拆袋。通过管道和风送装置将原料投入到一级配料罐中,由碳酸钙称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵配料罐中。投放完碳酸钙对管道进行清洗和烘干。

拆袋机3对袋装的玉米蛋白粉进行拆袋。通过管道和风送装置将原料投入到发酵配料罐中,由玉米蛋白粉称重缓存仓对所缺的余料进行称重,并通过管道和风送装置将余料投入到发酵配料罐中。投放完玉米蛋白粉对管道进行清洗和烘干[5]。

2.5 称重缓存仓

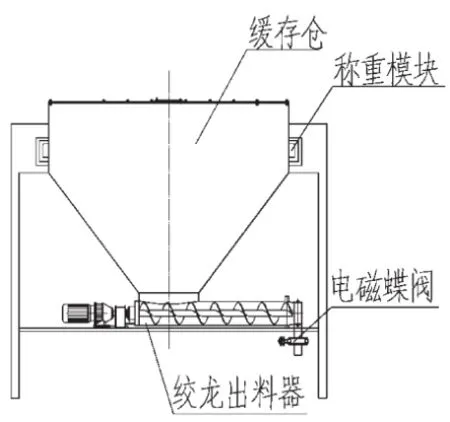

称重缓存仓是具有称重计量功能的缓存仓,由缓存仓、绞龙出料器、蝶阀和称重模块组成,如图1所示。称重缓存仓的称重原理:称重模块安装在缓存仓上,对出料装置和缓存仓进行称重,计算缓存仓中的物料总量与减量后称重灌中的物料重量的差值,根据单位时间重量的损失,将实际给料速率和设定给料速率进行比较,从而控制出料装置,使实际给料速率始终准确地符合设定值。工作过程如下:①人工将原料投入缓存仓中;②设定出料数值(不能小于10kg)及所要输送到的罐;③绞龙开始出料,经管道和风送装置输送到设定的罐中。

图1 称重缓存仓

2.6 气力输送管道系统

整个系统由罗茨鼓风机、插板阀、旋转供料装置、文丘里喷射装置、输送管道、管道分路阀、储料仓、仓顶除尘装置、电气控制系统和相关的附助设置组成。系统工作时启动罗茨鼓风机,由其产生高压柱状空气流,高压柱状空气流经过文丘里喷射泵,内部产生一个负压,使旋转供料器供给下来的物料被及时吸入文丘里喷射器的喷射口。物料由经输送管道输送至储料仓,然后储料仓顶部安装的仓顶除尘器使物料与输送气流分离,剩余的气流及时排出室外[6]。

2.7 AGV小车

AGV小车是具有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,是具有安全保护及移载功能的运输车,是不需驾驶员的搬运车,以可充电之蓄电池为其动力来源。可以通过电脑来控制AGV小车行进路线及行为,或利用电磁轨道作为AGV小车行进路线,电磁轨道黏贴在地面上,AGV小车则依靠电磁轨道所带来的讯息进行移动与动作。

3 结论

该系统是针对青霉素产品加工过程中原料药的自动投料配料设计的,系统设计充分考虑了实际生产需要,采用人工操作和机械操作相结合的方式,使整个系统在实现自动化生产的同时,显著增强了设备的利用率,提高了单工位产量,明显改善了操作工人的工作环境。

[1]李宝全.谈青霉素的生产工艺过程[J].黑龙江科技信息,2015,19(5):97.

[2]青霉素生产工艺的新进展[J].化工文摘,2003,44(1):47.

[3]苗勇,亓平言,周倜,等.青霉素提纯工艺生产现状和研究进展[J].中国医药工业杂志,1999,30(9):421-426.

[4]于健.粉料自动配料装置的除尘系统[J].橡胶工业,2002,49(8):489-492.

[5]王渭,高秉申,宋忠荣,等.粉料气力加注技术在化工生产中的应用[J].化工设计,2001,11(6):18-19.

[6]李志华.气力输送装置设计[J].塑料科技,2003,31(2):40-42.

Study on the Automatic Feeding System of Penicillin Medicinal Materials——Taking a Penicillin Production Enterprise as an Example

Xue Liu-ling

(Shandong Pharmaceutical Industry Design Institute,Shandong Ji'nan 250013)

For the raw materials feeding station of the producing process of Penicillin API,presently,weighing,mixing and feeding are mainly done by manual work,which way not only is in a danger of getting mixed with miscellaneous bacterium,high cost and difficult to control the feeding quantity,but also brings hidden trouble to safety production.With the purpose of achieving automation,increasing the production efficiency,improving working environment in the workshop,and guiding demonstrating the topic’s feasibility and direction of the follow-up implementation in the meanwhile,this paper investigated an enterprise on the current situation of the medicinal raw material auto-feeding system,and designed a set of Penicillin API auto-feeding system based on the investigation data and actual production needs.By auto-unpacking equipment combining with AGV transfer system and pneumatic transportation piping system,this system achieves raw material auto-feeding effectively.

Penicillin API;Automatic feeding;Pneumatic conveying piping system;Weighing temporary capsule;AGV

TP273

A

2096-0387(2016)06-0050-04

薛柳玲(1962-),女,河南南阳人,学士,项目经理,高级工程师,研究方向:制药工程等。