双辊薄带铸轧中结晶辊面纹理的研究

张凤泉 曾 春 骆忠汉

(国家硅钢工程技术研究中心 湖北 武汉:430080)

双辊薄带铸轧中结晶辊面纹理的研究

张凤泉曾春骆忠汉

(国家硅钢工程技术研究中心湖北武汉:430080)

摘要针对双辊薄带连铸过程中结晶辊表面的受热状态,分析了结晶辊表面纹理的作用。研究认为,结晶辊表面纹理主要通过控制辊面的传热、凝固壳的形核和长大两个方面影响薄带连铸的凝固过程,从而达到进一步提高铸带表面质量的目的。

关键词薄带连铸;结晶辊;纹理;表面粗糙度

0引言

薄带连铸工艺是冶金及材料研究领域的一项前沿技术,它的出现为钢铁行业带来了革命性的变化。薄带连铸基本原理是将高于熔点20℃~30℃的钢液经过浇注系统连续注入由一对以相同角速度反向旋转的等径水冷结晶辊和耐火材料侧封板构成的三角熔池,经由水冷辊的冷却后,形成半凝固态,然后在双辊的逆向转动下,进入吻合点,最终铸轧成厚度为2mm~6mm左右的连续铸带。这一技术将传统的连铸和轧制技术融为一体,大大降低了制造成本。

在薄带连铸过程中,结晶辊是薄带连铸工艺的核心部件,使其同时具有优良的传热性能和较长的使用寿命是薄带连铸实现产业化的关键环节,而增加表面镀层和纹理是较为广泛的解决方案。因此,研究表面纹理对传热情况和凝固过程的影响是十分必要的,其有利于控制薄带连铸过程和提高铸带质量。

1铸带过程钢水与结晶辊面的热传输

当前连铸的三种方式有薄带连铸、薄板坯连铸和常规板坯连铸。这三种连铸方式的主要技术参数如表1所示。从对比数据可知,薄带连铸过程中带坯的坯壳冷却速度比其他两种连铸方式的大很多,结晶器(辊)对带坯表面质量的影响也大得多。在双辊薄带连铸时,钢水与结晶辊最初的接触时间约为20ms~30ms,是凝固与晶核形成阶段,辊面的表面状态对带材的表面质量起到了决定性的影响。

表1 三种连铸方式的主要技术参数

注:均方根凝固系数K*=29,K**=26

已有研究认为[1],结晶辊中的传热包括钢液的对流传热、凝固壳的传导传热、气隙的辐射和对流换热、铜板的导热以及冷却水和辊套的对流换热。熔池内钢水导出的热量包括垂直方向散热和水平方向散热,其中,垂直方向散热量很小,仅占总散热量的3%~6%,而钢水沿结晶器冷却水的水平方向传热,约占结晶器总散热量的 94%~97%。

2纹理形状对热传输的影响

按德国MPI的研究[2],结晶辊面的粗糙度使辊面传热均匀,铸带热裂纹显著减少,曾将结晶辊表面喷丸处理,使粗糙度Ra=10μm~13μm。日本石川岛播磨与澳大利亚BHP1996年专利(CN1138506A)提出双辊铸轧在有色金属中能获得成功,但黑色金属则成问题,其关键问题是使结晶辊表面获得高速,均匀的冷却,光滑的结晶辊表面上要获得足够高的凝固速度是困难的,因此必须在结晶辊表面上人为设置纹理来增加凝固过程中的表面传热强度。日本公开专利91—128149提出结晶辊纹理间距0.6mm、深0.2mm可防止因热梯度过大而引起的纵裂[3]。韩国浦项2号TRC机在同一对结晶辊面一半加工纹理,一半为平辊,热试效果如图1所示。图1中左边为平辊,导热能力差,不均匀有裂纹。图1中右边辊面有纹理,导热能力大,均匀,无裂纹。

图1 经纹理处理和不经纹理处理的铸带表面比较

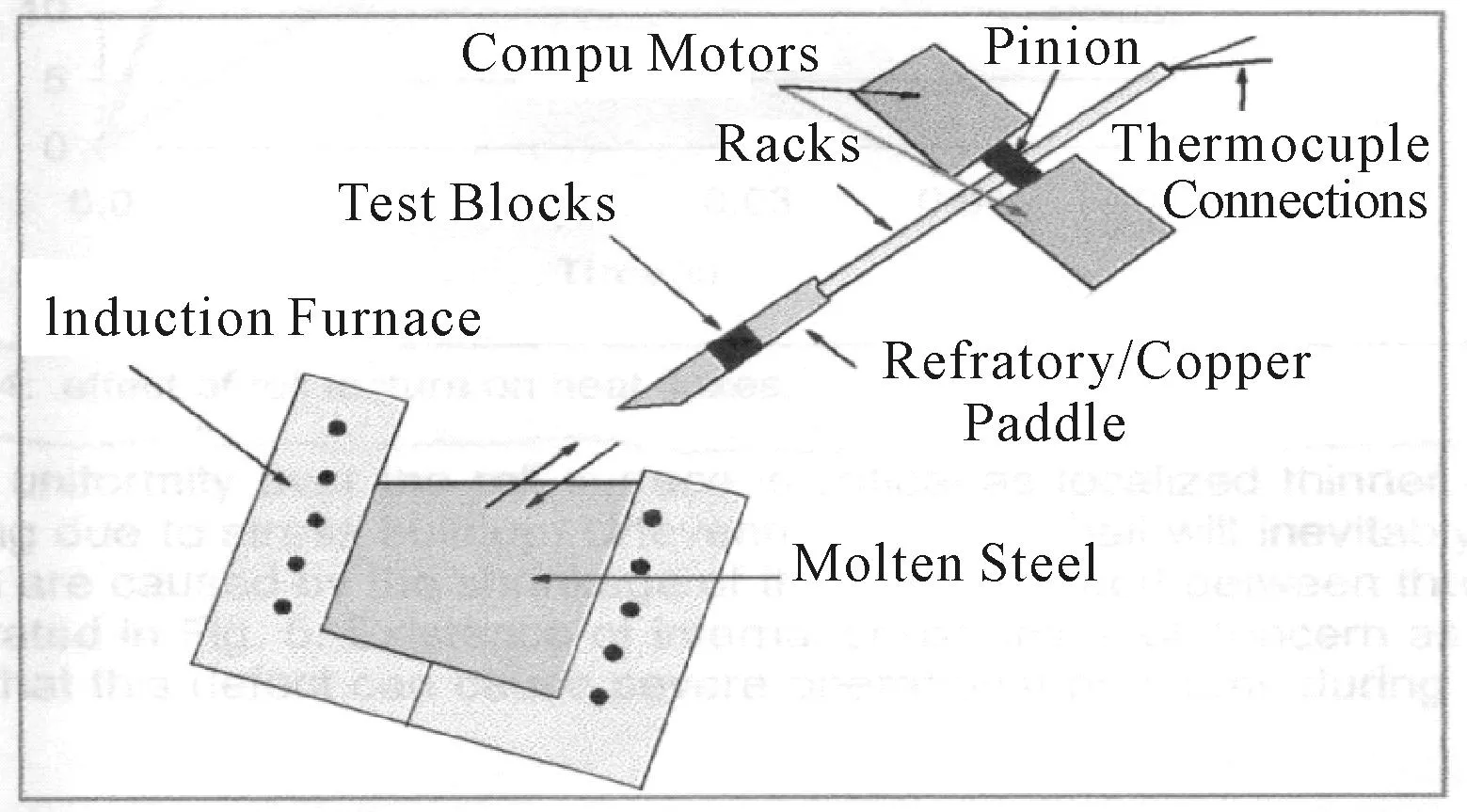

美国专利4865117提出每厘米上8~35个波谷间距大小1mm、深0.15mm、宽最大2mm,专利5010947提出波谷宽度比波谷的间距要小得多,提出结晶辊表面粗糙度4U,并采用金刚砂轮打磨。按日本川崎的研究,结晶辊纹理,辊面加工槽纹距1.2mm、纹宽0.15mm~0.2mm,纹深0.05mm~0.1mm,均取得较好较果。以上所提出的纹理均过大,Castrip的前身日本石川岛播磨与BHP辊面纹理是建立在实际试验基础上的试验装置,如图2所示。将不同纹理的试块装在试杆上,试杆以不同的速度插入钢水中,钢水的温度用感应加热进行调整。将热电偶安装于试杆尾端,以测量试块的温升,从而计算其导热率,获得不同纹理的试块,不同冷凝时间的导热率如图3所示。

图2 表面纹理与导热度试验装置

图3 不同纹理表面导热率与冷凝时间的关系曲线

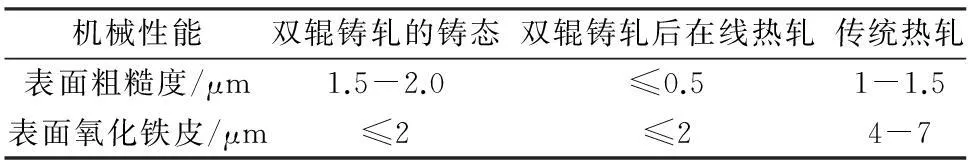

试验纹理间距最佳范围在150μm~250μm。纹理深度最佳范围在15μm~25μm,按上述实验纹理宽度最佳值180μm,纹理深度最佳值为20μm,纹理呈“V”形环状波谷,为了加工方便也可呈多头螺旋形波谷,一般在辊面镀层完工后加工纹理。美国专利5983980(1999、11)、日本石川岛播磨与澳大利亚BHP中,提出铜结晶辊,镀Cr(<100μm)辊面纹理间距150μm、深20μm。以此数据为基础对结晶辊进行纹理处理,铸带表面粗糙度介于热轧产品和冷轧产品之间,铸带表面质量与传统热连轧对比如表2所示。

表2 铸带、铸带轧后、传统热连轧表面质量对比

3钢水与结晶辊面传热过程的模拟

图4是钢水与结晶辊面的传热过程模拟示意图,其主要传热方式是传导与辐射。图4a所示结晶辊面分为四个区段,在区1段钢水与辊面接触冷凝成初期坯壳,辊面温度迅速提高,经双辊吻合点出坯后,辊面进入区2段为强高温辐射散热段。辊面受铸带表面高温辐射加热。区3段为自然辐射散热,区4段辊面受熔池钢水辐射加热。在钢水与辊面接触线导热率最大,随着出坯坯壳加厚,导热率很快减小,主吻合点处只有凝固起点处的22%。一般情况下2mm的铸带凝固时间约0.4s,在钢水接触辊面0.2s时间内,坯壳厚度已形成全厚的45%。双辊连铸冷凝速度比传统板坯连铸要高100多倍,钢水一接触结晶辊面,即凝固起点立即形成较厚的初期坯壳,这0.2s的时间内就决定了铸带的表面质量。钢水与辊面的接触线一波动就会在铸带表面形成波纹、鱼鳞皮甚至裂纹等[4]。

图4 结晶辊传热凝固分析

图4a所示,A区高温坯壳的热量通过接触面向铜套传送热量,其传热方式主要是传导和辐射,钢水的温度为1450℃~1550℃,坯壳的温度为1385℃~1450℃,辊套的温度为450℃~550℃,根据傅立叶定律,即通过等温面的导热速率与温度梯度及传热面积成正比,并且随着温度的升高,坯壳和铜套的导热系数减小,而辐射传热起到了主要作用。如图4(b)所示,表面未经纹理处理的A部放大图,传导接触面为弧面,与图4(c)为表面是经纹理处理的A部放大图比较,传导接触面大,而辐射吸收面小,而图4(c)由于经过纹理处理,传导接触面减小,而辐射吸收面增加了数倍,因此经纹理处理后的表面的热量传递远远大于未经纹理处理的表面。结晶辊表面纹理是钢水凝固成核的核心,结晶辊表面纹理强化了表面接触导热率,并使坯壳表面凝固均匀,凝固速度加快。同时,纹理将部分气体带入到钢水的凝固过程,气体受热后膨胀,使坯壳不能与辊套表面紧密结合,也就减少了粘辊的机会。

4结论

(1)结晶辊面选择适当的纹理,可以提高铸带的冷却速度,提高冷却强度的均匀性。

(2)纹理深度小于5μm,其导热性能与光滑表面相差不大;纹理宽度180μm,纹理深度为20μm,纹理呈“V”形环状波谷状时,效果最好,导热率相差近三倍,铸带表面质量好,表面粗糙度介于热轧产品和冷轧产品之间,表面氧化铁皮厚度仅为传统热轧带的50%以下。

(3)纹理将部分气体带入到钢水的凝固过程,气体受热后膨胀,使坯壳不能与辊套表面紧密结合,可以减少粘辊机会,提高产品质量。

参考文献

[1]Zeng Zhong, Hu Yan. Advance in mathematic model of solidification heat transfer process in continuous casting[J]. Journal of Chongqing University (Natural Science Edition), 2006,29(10):100-104.

[2]Grand lagenan tersachungen Zum Zweiollen Giebverfahen am Max-Planck-Iust’tute fur Eisenforschung[J]. Stahl und Eisen,1977,117(8):47-56.

[3]石川岛播磨重工业株式会社,BHP钢铁有限公司.带钢连铸的方法及装置[P]. CN 1138506A,1996-12-25.

[4]Bartlett.Direct strip casting on grooved wheels[P]. USA,4865117. Sep 12, 1989.

(责任编辑:李文英)

Research on Casting Roller Surface Texture in Strip Casting Process

Zhang FengquanZeng ChunLuo Zhonghan

(National Engineering Research Center for Silicon Steel, Wuhan 430080, Hubei)

Abstract:According to the heating state of crystallization roller in the twin-roller strip continuous casting process, the effects of casting roller surface texture on surface quality of as-cast strip were analyzed. It is found that the casting surface texture has strong influence on the heat transfer, shell nucleation and growth during the solidification. The main purpose of the surface treatment is to improve the surface quality of as-cast strip.

Key words:strip casting; crystallization roller; texture; face roughness

中图分类号:TF305

文献标识码:A

文章编号:1671-3524(2016)01-0001-03

作者简介:张凤泉(1964~),男,工学博士,教授级高工.E-mail: fengquanzhang@126.com

基金项目:国家863基金资助项目(No.2012AA03A506)

收稿日期:2016-02-20