超声疲劳试验振动位移及应力控制分析

彭文杰 顾明凯 邝兰翔 朱琳娜

(1.武钢研究院 湖北 武汉:430080;2.宁波市北仑检验检疫局 浙江 宁波:315800)

超声疲劳试验振动位移及应力控制分析

彭文杰1顾明凯2邝兰翔1朱琳娜1

(1.武钢研究院湖北武汉:430080;2.宁波市北仑检验检疫局浙江宁波:315800)

摘要给出了超声疲劳试验振动位移和应力控制方法,来实现超声疲劳试验的精确控制。从两个方面实现,一是对超声疲劳试验振动位移进行监测,将试样振动位移幅值的测试值与试样振动位移幅值的理论值即超声疲劳试验机的显示值进行对比,若两者非常接近,相差不超过0.5%,则表明振动位移值准确度高,试验结果可靠。二是当试样的实际尺寸值与设计值存在偏差时,给出了试样的控制应力修正公式,保证试验控制更加精确。通过以上两个方面来实现超声疲劳试验的精确控制,可以保证超声疲劳试验结果的可靠性。

关键词超声疲劳试验;振动位移;控制应力修正;精确控制;疲劳测试

0引言

超声疲劳试验是一种测试材料疲劳性能的新技术,相对于传统的疲劳测试技术它的优点显而易见,它的工作频率极高,可以极大的提高疲劳试验的效率。传统的高频疲劳试验工作频率在100Hz~200Hz,而超声疲劳试验的工作频率可以达到2.0×104Hz。超声疲劳试验技术是疲劳测试领域的一项革新,极大的提高了试验效率和研发效率,适用于金属材料的超高周疲劳性能测试[1-2]。

超声疲劳试验过程中,换能器、位移放大器和试样组成一个力学振动系统,试样的一端固定在放大器末端,另一端自由换能器将超声发生器产生的高频电信号转化成机械振动,再由位移放大器进行放大,使试样获得所需的振动位移,如图1所示。

超声疲劳试验机通过控制试样端部位移幅值,来实现控制试样应力幅值。而换能器电压与输出端的振动位移幅为线性关系,在给定试样端部位移幅值后,超声疲劳试验机通过改变换能器的电压来调整位移幅值。因此,超声疲劳试验系统位移的测量和标定极为关键,位移的精度直接影响到试验结果的可信度。

图1 超声疲劳试验工作示意图

另外,试样加工完成后,由于加工误差导致试样的实际尺寸和设计尺寸不可避免的存在偏差,同时,由于超声疲劳试样对表面光洁度要求很高,试样加工完成后,通常需要采用砂纸对其中间部位打磨抛光,这也会导致试样的尺寸与预先设计的尺寸产出偏差。当试样的实际尺寸与设计尺寸偏差达到一定程度后,试样的实际振动频率和应力幅值与设计值相应的也会产生偏差,从而影响试验结果的精度。

基于以上原因,本文提出对超声疲劳振动位移进行监测和超声疲劳试样尺寸有偏差时对其应力进行修正,来保证超声疲劳试样结果精确可靠。

1超声疲劳振动位移监测

超声疲劳试验机通过控制试样端部位移幅值,来实现控制试样应力幅值。因此,超声疲劳试验系统位移的测量和标定极为关键,位移的精度直接影响到试验结果的可信度。在实验前,需要对试样的振动位移进行测量验证,确认测得的位移值和理论值一致。

目前一般采用涡流传感器[3]和激光位移传感器[4]来测量20kHz下的振动位移,采用涡流传感器实际测量超声疲劳试验振动位移时发现,涡流传感器容易受到其他电信号的干扰,导致示波器的波形不稳定,且噪点较多,导致最终测得的位移值不稳定,可重复性差。因此,采用涡流传感器测量位移时,需要多次测量取平均值。另外,涡流传感器要求被测体不导磁,对于导磁性好的金属,例如镍基合金,无法测量其振动位移。因此,采用激光位移传感器来测量超声疲劳振动位移更为简便有效,是目前较为流行的方法。

图2为激光位移传感器测得的超声疲劳试样在振动时间和间歇时间各为100ms时的自由端部振动位移值,可以看出,测得的试样自由端部振动位移幅值(图中振动波的波峰减去波谷后除以2)在19.7μm ~19.9μm范围内波动,与试样振动位移幅值的理论值即超声疲劳试验机控制软件的显示值19.8μm非常接近,相差不超过0.5%。这表明超声疲劳试验机的振动位移值准确度高,试验结果可靠,可以开始材料的超声疲劳试验。如果试样振动位移幅值的测试值与试样振动位移幅值的理论值即超声疲劳试验机的显示值相差较大,则需要对超声疲劳试验机的位移进行校正后再进行试验。

图2 激光位移传感器测得的试样振动位移

2超声疲劳试样尺寸存在偏差时的应力修正

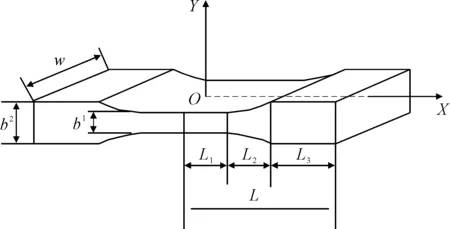

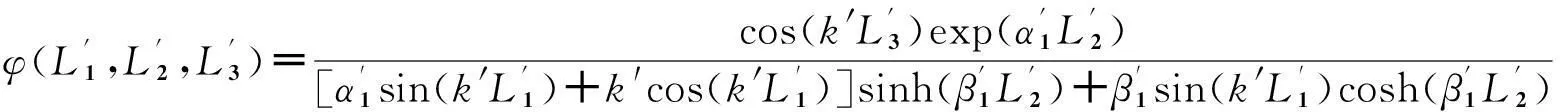

上面给出了超声疲劳位移的监测方法来保证试验系统的准确性。下面以板状试样为例,给出试样的实际尺寸与设计尺寸存在偏差时的控制应力修正方法,来保证试验的控制更加精确。对如图3所示的板状超声疲劳试样,其尺寸设计公式如下所示[5]

(1)

板状试样的最大应力幅σmax为:

(2)

图3 板状超声疲劳试样

图4 谐振频率反算示意图

若f′小于19.50×103Hz或大于20.50×103Hz,表明试样的尺寸偏差过大,以至于试样无法起振,试样需要重新加工。

(3)

以上给出了板状试样尺寸存在偏差时的应力修正方法,其他形状试样可以采用相同的办法进行修正。

3总结

超声疲劳试验的原理是通过控制位移幅值来实现试样应力幅值的控制。而试样的应力位移关系又跟试样的尺寸密切相关。因此为了保证超声疲劳试验的精度,首先必须保证超声疲劳试验位移准确,本文提出了采用激光位移传感器对超声疲劳振动位移进行监测,并将监测值和超声疲劳位移的显示值进行对比确保超声疲劳位移的准确性。其次,当试样尺寸由于加工和打磨等原因导致试样实际尺寸与设计尺寸存在偏差时,此时试样实际的应力幅值也会与设计值产生偏差,本文以板状超声疲劳试样为例,给出了其控制应力的修正方法,来进一步提高超声疲劳试验精度,确保超声疲劳试验结果的可靠性。

参考文献

[1]Mason W P. Piezoelectric Crystals and Their Application in Ultrasonic[U].New York:Van Nostrand,1950:161.

[2]Bathias C.Piezoelectric fatigue testing machines and devices[J].International Journal of Fatigue,2006,28:1438-1445.

[3]陈一鸣,彭文杰,等.超声疲劳试验振动位移标定装置:中国,ZL 201420656312.3 [P].2015-02-04.

[4]彭文杰,陈一鸣,等.超声疲劳试验振动位移监测装置:中国,ZL 201510932722.5 [P].2015-12-15.

[5]芦平.超高周范围16Mn母材及焊接接头疲劳性能研究[D].天津:天津大学,2007.

(责任编辑:李文英)

The Control Analysis of Ultrasonic Fatigue Vibration Displacement and Stress

Peng Wenjie1Gu Mingkai2Kuang Lanxiang1Zhu Linna1

(1.R&D center of Wuhan Iron and Steel group Corp.,Wuhan 430080, Hubei;2.Beilun Entry-exit Inspection and Quarantine Bureau, Ningbo 315800, Zhejiang)

Abstract:The control method of ultrasonic fatigue vibration displacement and stress is presented in this paper to realize precise control of ultrasonic fatigue test. The control are conducted in two aspects. Firstly, the vibration displacement of ultrasonic fatigue is tested and inspected. The tested vibration displacement value is compared with the analytical displacement value i.e. the value showed on the ultrasonic fatigue test control software. If the difference is within 0.5%, it can be concluded that the vibration displacement of ultrasonic fatigue is accurate and the test result is reliable. Secondly, when there is a deviation of the actual size and the design size of the specimen, the control stress correction formula is given to further ensure that the test is more accurate. Through the above two aspects, precise control of ultrasonic fatigue test is realized to ensure the reliability of test results.

Key words:ultrasonic fatigue test; vibration displacement; control stress correction; precise control; fatigue test

中图分类号:TG115.5+7

文献标识码:A

文章编号:1671-3524(2016)01-0008-03

作者简介:彭文杰(1982~),男,博士,高级工程师.E-mail:31467900@qq.com

收稿日期:2015-12-11修回日期:2016-03-03