爆炸载荷下V型泡沫铝夹芯板的动态响应*

代 炜,李志强,2,王志华,2,赵隆茂,2

(1.太原理工大学应用力学与生物医学工程研究所,山西太原 030024;2.山西省材料强度与结构冲击重点实验室,山西太原 030024)

1 引 言

装甲车在现代战争中发挥着重要的作用,为了避免地雷等武器对装甲车造成致命的损伤,装甲车底板防爆结构的设计越来越受到研究者的重视。装甲车底板的防护结构不仅要求材料具有较高的强度和吸能能力,而且还要求总体质量较小,以满足车辆机动性的要求。泡沫金属夹层板中,金属面板具有较高的强度,泡沫金属则具有轻质和吸能能力好的特点[1-4],可以满足装甲车底板结构设计的要求。

Zhu等人[5]建立了夹层板的理论模型,认为在爆炸载荷作用下,夹层板的变形过程可以分为前面板变形、芯层压缩和结构整体变形3个阶段,并通过分析芯层相对密度、芯层厚度、长宽比等参数对夹层板抗爆性能的影响,对夹层板的结构进行了优化设计。Qiu等人[6]建立了固支夹层圆板在撞击载荷下变形的解析模型,并用有限元方法验证了模型的正确性,其研究结果还表明芯层压缩强度和面板应变强化对结构响应的影响不大。Xue等人[7]对比了夹层板和等质量的实体板在爆炸载荷作用下的动态性能发现,相比于等质量的实体板,夹芯层板的吸能效果更好,对爆炸冲击波的承受能力也更强。Radford等人[8-9]提出了使用金属泡沫子弹撞击产生的强压力脉冲模拟炸药爆炸所产生冲击载荷的实验方法,通过改变子弹长度、密度及冲击速度获得实验所需的冲量,然后对金属泡沫子弹撞击下泡沫金属夹层圆板的变形情况进行了研究,实验结果表明,与等质量的实体板相比,泡沫金属夹层板具有更好的能量吸收能力。韩守红等人[10]用3种不同材质的面板两两组合,分别与泡沫铝芯体粘成夹层结构,共分析了6种夹层板的动态响应特征。张培文等人[11]通过面板厚度和芯层厚度的不同组合,模拟研究了夹层板在爆炸载荷下的动态特征,得到了面板厚度对夹层板抗爆性能的影响。

目前,爆炸载荷下夹芯板动态响应方面的研究工作大多数以泡沫夹芯平板作为研究对象,对比分析夹芯板与等质量实体板的差异,而对非平板夹芯板的研究较少。事实上,在车底板的防爆设计中,V型板可以起到较好的防护效果。为此,本工作针对不同夹角、面板厚度的V型泡沫夹芯板在爆炸载荷下的动态响应进行数值研究,分析V型板夹角以及上、下面板厚度等对上面板挠度、芯层压缩量和芯层吸能能力的影响,得出V型夹芯板的动态响应规律,以期为装甲车等底板的防爆设计提供参考。

2 计算模型

图1为平板和V型夹芯板的示意图。由于通常情况下车身尺寸一定,因此设两夹芯板的投影面积相等。平板尺寸为100 cm×100 cm。V型板模型如图2所示,500 g炸药位于V型夹芯板的正下方,炸药顶与夹芯板的最小距离为30 cm。芯层厚度C=3 cm,上、下面板采用相同厚度的钢板。数值计算过程中,钢板厚度H取2、3、4 mm,V型板夹角θ取120°、130°、140°、150°。有限元模型及边界条件如图3所示,由于夹芯板结构、载荷和约束的对称性,可以只考虑1/4模型。计算时采用Lagrange算法。为了便于分析爆炸载荷对面板挠度的影响,实际处理时忽略了面板的失效;另外,由于芯层压缩强度和面板应变强化对结构响应的影响不大[6],因此可以忽略芯层的应变率效应。

图1 V型板和平板示意图Fig.1 Schematic diagram of V-shaped and flat panel

图2 V型板模型示意图Fig.2 Schematic diagram of V-shaped panel model

夹芯板的上、下面板材料均为Q235低碳钢,其密度为7.85 g/cm3,弹性模量为200 GPa,泊松比为0.28,屈服强度为235 MPa,采用弹塑性模型进行描述。泡沫铝芯层采用可压缩泡沫模型,芯层的密度为0.16 g/cm3,弹性模量为72.7 MPa,工程应力-应变曲线如图4所示。炸药采用高爆炸药模型描述,可以通过JWL状态方程得到压力和体积膨胀的关系。JWL方程的表达式为

(1)

式中:p为压力;V为相对体积;E为内能;A、B、R1、R2、ω为材料参数,与炸药的类型有关,炸药参数采用文献[12]中所给出的数据。

图3 V型板的有限元模型Fig.3 Finite element model of V-shaped panel

图4 泡沫铝应力-应变曲线Fig.4 Stress-strain curve of aluminum foam

计算模型的边界条件如下:泡沫铝芯层采用自接触,防止芯层在大变形下自身穿透;泡沫铝芯层与上、下面板采用面对面的捆绑约束,将芯层和面板构成一个整体;下面板与炸药采用有侵蚀的面对面接触,以模拟炸药与面板之间的作用。

3 结果与分析

3.1 接触力

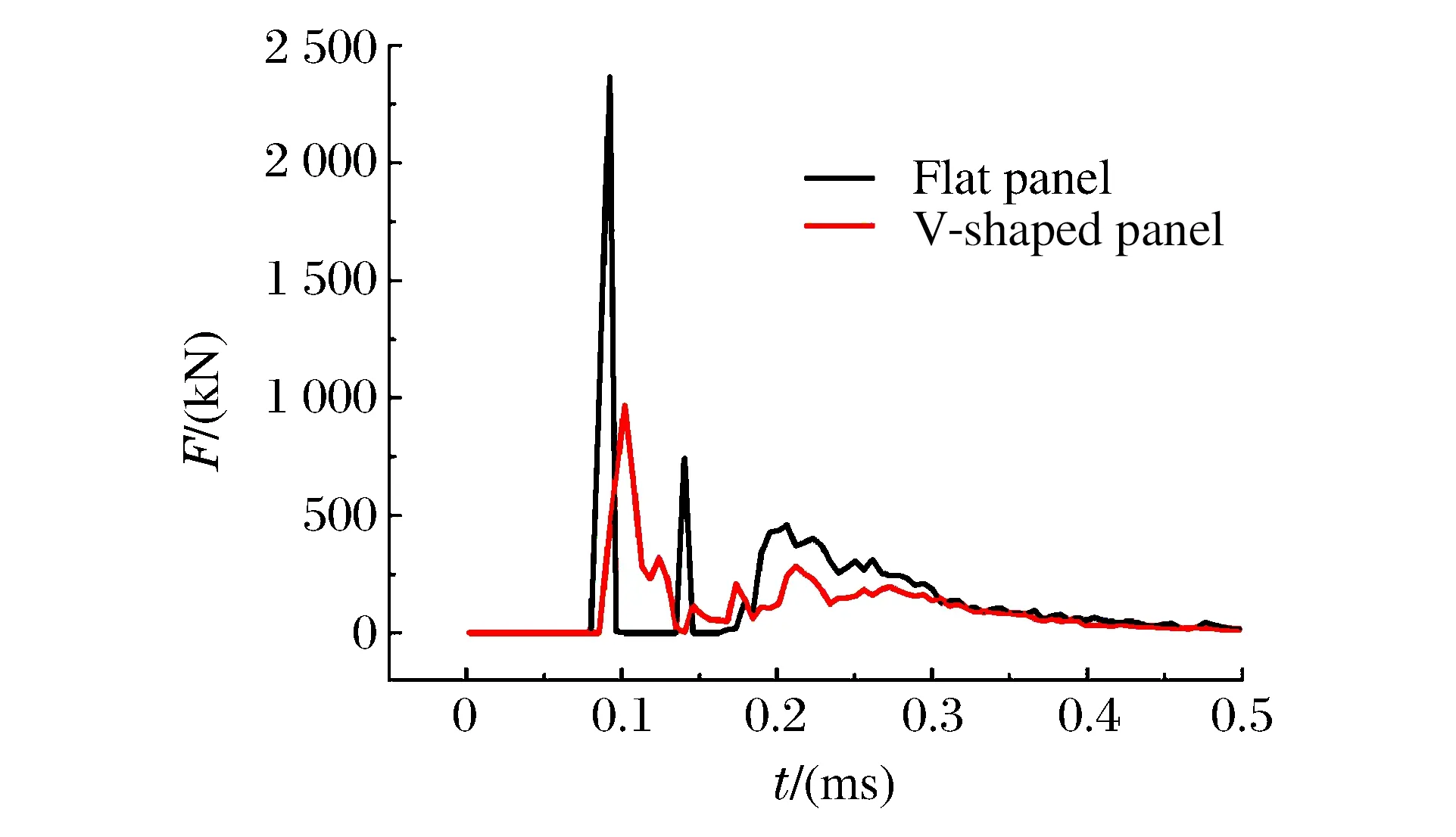

图5为不同面板厚度的V型板迎爆面与炸药的接触力随夹角的变化(平板可以看作夹角为180°的V型夹芯板)。从图5可以看出,接触力随着V型板夹角的增大而增大,并且V型板夹角一定时,面板厚度对接触力的影响很小,说明V型板对爆炸载荷具有卸载作用,卸载能力随V型板夹角的减小而增强,与面板厚度几乎没有关系。为方便对比,以下分析中,取V型板夹角为150°,芯层厚度为3 cm,上、下面板的厚度均为3 mm。图6为爆炸载荷下平板和V型板炸药与下面板的接触力时程曲线。可以看出,在500 μs时刻,接触力趋近于零,即500 μs后炸药的作用可以忽略不计。另外,在计算过程中,炸药网格畸变严重,影响计算精度甚至导致计算终止。综合以上考虑,实际计算时,在500 μs之后删除炸药,以节约计算成本。

图5 V型板的接触力Fig.5 V-shaped panel’s contact force

图6 平板和V型板的接触力时程曲线Fig.6 Contact force curves of flat and V-shaped panel

3.2 夹芯板的变形

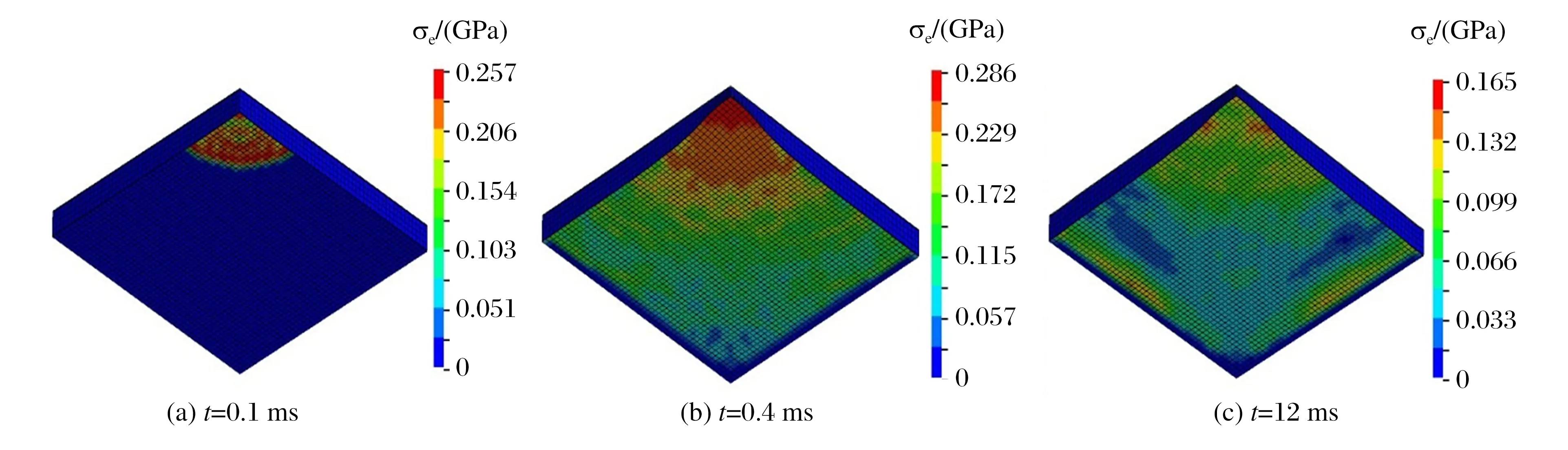

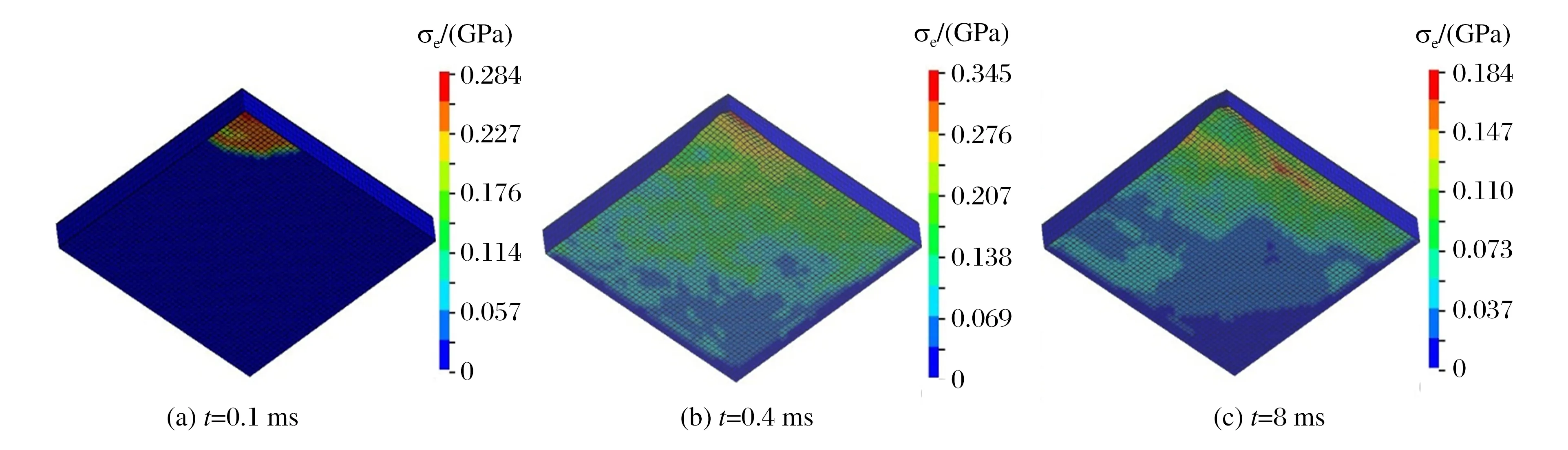

平板和V型夹芯板的动态响应过程分别如图7和图8所示,其中σe表示夹芯板面板受到的等效应力。由图7和图8可以看出,两种夹芯板的变形过程与文献[5]中的描述相同,即下面板先获得初始速度,然后芯层被压缩至密实,最后夹芯板整体变形。平板最大变形部分发生在平板中心,而V型板最大变形并未发生在中心部分,而是在临近中心的区域,说明V型夹芯板中心夹角部位的刚度较大,抵抗变形能力较强。

图7 平板的动态响应Fig.7 Dynamic response of flat panel

图9给出了平板和V型板上、下面板中心的挠度时程曲线。由图9可知,下面板(即迎爆面)的挠度较大,而上面板挠度较小。爆炸加载后期,平板在平衡位置附近有较长时间的大幅度振荡过程,最终趋于稳定;V型板则无明显的振荡过程,由于惯性达到最大变形后,缓慢趋于稳定。

图10为两种夹芯板的泡沫铝芯层压缩量ΔC随时间的变化曲线,对比发现,V型板泡沫铝芯层的压缩量小于平板,说明V型板可以起到更好的防护作用。

图8 V型板的动态响应Fig.8 Dynamic response of V-shaped panel

图9 平板和V型板的挠度曲线Fig.9 Deflection histories of flat and V-shaped panel

图10 夹芯板芯层的压缩量Fig.10 Core crushing histories of sandwich panel

图11和图12为不同面板厚度的V型板上面板挠度和芯层压缩量随着V型板夹角的变化。可以看出,当面板厚度一定时,随着V型板夹角的增大,上面板挠度逐渐增大,泡沫铝芯层的压缩量也逐渐增大。例如,当面板厚度为2 mm时,相对于平板(夹角为180°的情形),夹角为120°、130°、140°和150°的V型板上面板的挠度分别减小了71.5%、62.5%、49.5%和25.0%,芯层压缩量分别减小了73.5%、59.6%、40.0%和16.5%。当V型板角度一定时,上面板挠度和泡沫压缩量随着面板厚度的增大而减小。例如,当V型板夹角为150°时,相比于2 mm时,面板厚度为3和4 mm的夹芯板上面板挠度分别减小了53.3%和72.7%,芯层压缩量分别减小了31.8%和54.7%。

图11 夹芯板上面板的挠度Fig.11 Top panel deflection of sandwich panel

图12 夹芯板芯层的压缩量Fig.12 Core compression of sandwich panel

3.3 夹芯板的吸能

图13和图14分别给出了平板和V型板中各部件的吸能曲线。由图13和图14可以看出,泡沫铝芯层是主要的吸能部件,吸收了大部分能量,下面板吸能远大于上面板吸能。由于V型板获取的初始动能比平板获得的初始动能小,因此V型板吸收的能量低于平板吸收的能量。

图13 平板的吸能曲线Fig.13 Energy absorption curves of flat panel

图14 V型板的吸能曲线Fig.14 Energy absorption curves of V-shaped panel

在爆炸载荷作用下,不同面板厚度和夹角的V型夹芯板上、下面板和芯层的吸能情况如图15所示。可以看出:当面板厚度为2 mm时,相对于平板(夹角为180°),夹角为120°、130°、140°和150°的V型板泡沫铝芯层吸收的能量分别减小了70.5%、63.1%、47.9%和35.4%,上面板吸收的能量分别减小了82.3%、76.2%、58.7%和34.6%,下面板吸收的能量分别减小了57.2%、45.0%、44.0%和20.0%。由此可知,当面板厚度一定时,泡沫芯层和上、下面板吸收的能量随着V型板夹角的增加而增加。另一方面,当V型板夹角为150°时,相对于面板厚度为2 mm的夹芯板,面板厚度为3和4 mm的夹芯板芯层吸收的能量分别减小了22.7%和51.1%,上面板吸收的能量分别减小了22.0%和60.3%,下面板吸收的能量分别减小了7.8%和42.8%。由此可知,当夹芯板角度一定时,泡沫芯层和上、下面板吸收的能量均随着面板厚度的增加而减小。

图15 夹芯板的吸能图Fig.15 Energy absorption of sandwich panel

4 结 论

基于三维非线性LS-DYNA程序,采用动态显式算法模拟了V型板和平板在爆炸载荷下的动态响应,得出了不同面板厚度或夹角条件下V型板和平板的面板挠度、泡沫芯层的压缩量以及各部分吸收能量的情况,主要结论如下:

(1) 当面板厚度一定时,随着V型板夹角的增大,上面板挠度及其吸收的能量逐渐增大,泡沫芯层压缩量及其吸收的能量也逐渐增大;

(2) 当V型板夹角一定时,随着V型板面板厚度的增加,上面板挠度及其吸收的能量逐渐减小,泡沫芯层压缩量及其吸收的能量也逐渐减小;

(3) 在本工作所考虑的模拟条件下,当面板厚度一定时,相对于平板情况,V型板的上面板挠度减小了25.0%~82.1%,泡沫铝芯层吸收的能量减小了11.2%~69.3%;当V型板夹角一定时,相对于面板厚度为2 mm的情况,面板厚度为3和4 mm的V型板上面板挠度减小了46.7%~78.9%,泡沫铝芯层吸收的能量减小了15.8%~49.0%。

[1] 隋顺彬,康建功.面板材料对泡沫铝夹芯梁抗冲击性能的影响 [J].工程爆破,2011,17(1):20-23.

SUI S B,KANG J G.Influence of face sheet materials on anti-impact performance of aluminum foam sandwich beam [J].Engineering Blasting,2011,17(1):20-23.

[2] 刘新让,田晓耕,卢天健,等.泡沫铝夹芯圆筒抗爆性能研究 [J].振动与冲击,2012,31(23):166-173.

LIU X R,TIAN X G,LU T J,et al.Blast-resistance behaviors of sandwich-walled cylinders with aluminum foam cores [J].Journal of Vibration and Shock,2012,31(23):166-173.

[3] 陈 勇,纪 冲,龙 源,等.爆炸荷载下不同壁厚圆柱壳动力学行为的研究 [J].高压物理学报,2014,28(5):525-532.

CHEN Y,JI C,LONG Y,et al.Research on dynamic behaviors of cylindrical shells with different wall-thickness under explosion loading [J].Chinese Journal of High Pressure Physics,2014,28(5):525-532.

[4] 顾文彬,胡亚峰,徐浩铭,等.复合结构防爆罐抗爆特性的数值模拟 [J].含能材料,2014,22(3):325-331.

GU W B,HU Y F,XU H M,et al.Numerical simulation of blast resistant characteristics for the composite structure anti-explosion container [J].Chinese Journal of Energetic Materials,2014,22(3):325-331.

[5] ZHU F,WANG Z H,LU G X,et al.Analytical investigation and optimal design of sandwich panels subjected to shock loading [J].Mater Design,2009,30(1):91-100.

[6] QIU X,DESHPANDE V S,FLECK N A.Dynamic response of a clamped circular sandwich plate subject to shock loading [J].J Appl Mech,2004,71(5):637-645.

[7] XUE Z Y,HUTCHINSON J W.Preliminary assessment of sandwich plates subject to blast loads [J].Int J Mech Sci,2003,45(4):687-705.

[8] RADFORD D D,DESHPANDE V S,FLECK N A.The use of metal foam projectiles to simulate shock loading on a structure [J].Int J Impact Eng,2005,31(9):1152-1171.

[9] RADFORD D D,MCSHANE G J,DESHPANDE V S,et al.The response of clamped sandwich plates with metallic foam cores to simulated blast loading [J].Int J Solids Struct,2006,43:2243-2259.

[10] 韩守红,吕振华.铝泡沫夹层结构抗爆炸性能仿真分析及优化 [J].兵工学报,2010,31(11):1468-1474.

HAN S H,LÜ Z H.Numericl simulation of blast-resisrant performance of aluminum foam sandwich structures and optimization [J].Acta Armamentarii,2010,31(11):1468-1474.

[11] 张培文,李 鑫,王志华,等.爆炸载荷作用下不同面板厚度对泡沫铝夹芯板动力响应的影响 [J].高压物理学报,2013,27(5):699-703.

ZHANG P W,LI X,WANG Z H,et al.Effect of face sheet thickness on dynamic response of aluminum foam sandwich panels under blast loading [J].Chinese Journal of High Pressure Physics,2013,27(5):699-703.

[12] 王志华,朱 峰,赵隆茂.多孔金属夹芯结构动力学行为及其应用 [M].北京:兵器工业出版社,2010.

WANG Z H,ZHU F,ZHAO L M.Dynamic behavior and application of sandwich structure with cellular meral cores [M].Beijing:Weapon Industry Press,2010.