精馏分离顺,反2,6-二甲基吗啉的模拟与优化

蒋慧华

(南通维立科化工有限公司,江苏如东226407)

精馏分离顺,反2,6-二甲基吗啉的模拟与优化

蒋慧华

(南通维立科化工有限公司,江苏如东226407)

摘要:本文主要对顺,反2,6-二甲基吗啉精馏过程进行模拟与优化。利用Aspen Plus化工模拟软件物性估算功能首先估算出顺,反2,6-二甲基吗啉的基本物性,然后基于NRTL模型,使用Aspen Plus化工模拟软件中的DSTWU模块先进行简单模拟,然后使用RadFrac模块进行精确精馏模拟,最后利用灵敏度分析模块对各工艺参数进行灵敏度分析与优化。最终得到在采用连续精馏方式下,精馏分离顺,反2,6-二甲基吗啉的最佳条件。对于处理流量2000kg·d(-1)的顺,反2,6-二甲基吗啉的混合料(质量分数比为7∶3),精馏塔具有61块塔板时,原料进料位置在第31块塔板,回流比为10.1,塔顶顺2,6-二甲基吗啉质量分数可达97.0%,釜底反2,6-二甲基吗啉质量分数93.0%,精馏塔的分离效果和热负荷达到最优。模拟和优化的结果对工业化设计和生产具备指导意义。

关键词:精馏;顺,反2,6-二甲基吗啉;模拟;优化

2,6-二甲基吗啉是合成农药杀菌剂十三吗啉、吗菌啉、丁苯吗啉的重要中间体,同时也是合成抗真菌药阿莫罗芬的重要中间体。它的制备方法有多种,其工业化生产主要用二异丙醇胺在强酸下脱水环化合成[1-3]。工业化生产的2,6-二甲基吗啉中含有顺、反两种异构体,两种异构体的比例为顺式2,6-二甲基吗啉:反式2,6-二甲基吗啉约为7∶3。其中顺式的抑菌活性明显高于反式。农药杀菌剂丁苯吗啉以及抗真菌药阿莫罗芬都是使用的顺式2,6-二甲基吗啉合成。因此,实现2,6-二甲基吗啉中顺,反异构体的分离具有重要的现实意义。

国外分离顺,反2,6-二甲基吗啉使用精馏塔进行间歇式分离,使用60个理论塔板数精馏塔,控制真空度100mmHg,顺式2,6-二甲基吗啉在80~81℃采集,反式2,6-二甲基吗啉在87~90℃采集。

国内分离顺,反2,6-二甲基吗啉有报道使用顺,反2,6-二甲基吗啉与无机酸或有机酸成盐,然后重结晶,得到顺式2,6-二甲基吗啉盐,最后再用强碱反应得到顺式2,6-二甲基吗啉[4]。

笔者对上述两种方法进行了小试实验,通过小试实验,笔者综合比较还是精馏分离顺,反2,6-二甲基吗啉收率更高,三废更少,工业化的价值更大。另外国外精馏为间歇式精馏,存在精馏操作繁琐,处理量小等缺点。而对于精馏分离顺,反2,6-二甲基吗啉混合体这种组分较少的物料,采用连续精馏方式更为妥当。采用连续精馏可以使操作条件稳定不变、便于控制;更容易实现自动化,产品质量也更稳定。另外连续操作可以节省加料、预热升温、停车、卸料的时间,设备利用率高,生产处理能力大。

本文采用Aspen Plus化工流程模拟软件,根据顺,反2,6-二甲基吗啉沸点及结构,估算出顺,反2,6-二甲基吗啉的基本物料性质,再采用连续精馏方式对其精馏过程进行模拟,然后系统讨论了各操作参数对分离效果、热负荷的影响,得到分离顺,反2,6-二甲基吗啉最优工艺参数,并同时得到精馏塔的初步设计参数。

1 物性估算

由于顺,反2,6-二甲基吗啉在Aspen Plus数据库中查询不到,所以我们要首先使用物性估算功能对顺,反2,6-二甲基吗啉的基本物性进行估算[5]。

打开Aspen Plus User Interface,然后选择Run Type(运行类型)为Property Estimation(物性估算),然后在Components/Specifications中输入一个新的非数据库组分,将顺2,6-二甲基吗啉Component ID(组分识别符)自定义为DMM-1,将反2,6-二甲基吗啉Component ID(组分识别符)自定义为DMM-2。然后在Properties/Molecular Structure object manager(目标管理)中分别选择DMM-1,DMM-2,将顺,反2,6-二甲基吗啉各自分子结构输入到General中。然后在Properties/Parameters/Pure Component中将DMM-1,DMM-2的标准沸点(TB)138、146℃和分子量(MW)115.17输入其中(沸点我们通过小试实验已确定)。然后转到Properties/ Estimation/input中选择Estimate all missing parameters(估算所有缺少参数)。最后运行估算,并检查结果(见图1)。这时我们就可以添加流程并使用估算的参数进行下步模拟了。

图1 检查结果Fig.1 Test results

2 简捷精馏模拟

我们选择DSTWU简捷精馏计算模型。我们选择简捷精馏模型主要为完成塔的初步模拟。包括理论塔板数、进料位置、最小回流比、塔顶/再沸器的热负荷。简捷模拟计算的结果做为精确模拟计算的输入数据。

选择模型库塔设备Column/DSTWU/ICON1模型,在空白流程图上绘出精馏塔的模型,再选择material模型,将进料和出料设置好(见图2)。B1为精馏塔,1为进料,2为轻组分(顺2,6-二甲基吗啉)出料,3为重组分(反2,6-二甲基吗啉)出料。

图2 模型塔设备Fig.2 Model tower devices

然后点击N→进入下步Setup/Specifications/Global设置,填写好Title(标题)。再进入Properties/ Specifications/Global中设置物性方法为NRTL。再进入Streams/ 1/Input/Specifications中设置物料进料设定(进料温度30℃、进料压力2atm、进料流速2000kg·d-1、进料质量组成顺式70%、反式30%)。再进入Blocks/ B1/Input/Specifications中设置精馏塔设定:回流比为最小回流比的2倍、关键组分的回收率顺式0.97,反式0.03、冷凝器压力1.01×10-5Pa,再沸器压力1.52×10-5Pa、冷凝类别为全冷凝器。

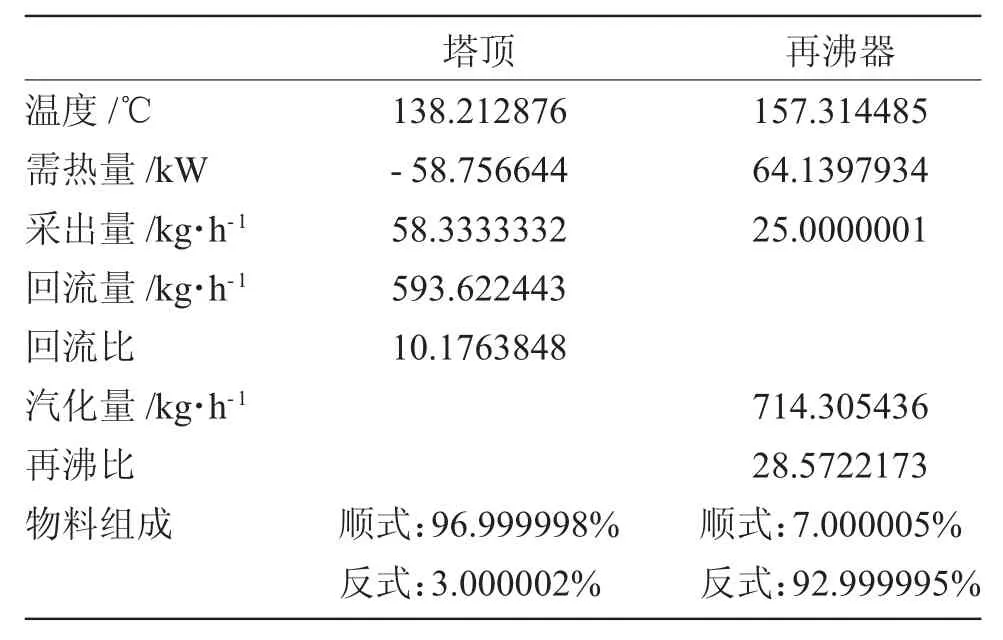

然后点击N→进行模拟计算。计算结果见表1。表1为初步模拟计算结果。

表1 初步模拟计算结果Tab.1 Calculation results of preliminary simulation

最后再进入Blocks/ B1/Input/Calculation Options项,设置塔板数变化范围,然后运行,在results /B1/results/Reflux Ratio Profile(回流比分步)项中得到塔板数和回流比关系数据,然后分别作为X,Y坐标数据作图得到表2、图3。

图3 塔板数对回流比的影响Fig.3 Effect of number of plate on reflux ratio

由图3可以看到,回流比从6.2往5.4逐渐减少时,所需的塔板数急剧增多。而回流比从6.2逐渐增大,所需的塔板数也逐渐减少,但我们知道回流比加大,所需的能耗也越多。综合考虑:个人认为塔板数为64、回流比为6.2,是比较合理的塔板数及回流比选择。我们将以此数据做为精确模拟的初始数据。

3 精确精馏模拟

有了初步模拟结果,我们选择RadFrac精确精馏计算模型。

选择模型库塔设备Column/RadFrac/FRACT1模型,在空白流程图上绘出精馏塔的模型,再选择material模型,将进料和出料设置好。B2为精馏塔,4为进料,5为轻组分(顺2,6-二甲基吗啉)出料,6为重组分(反2,6-二甲基吗啉)出料。

然后点击Streams/ 4/Input/Specifications中设置物料进料设定(进料温度30℃、进料压力1.5atm、进料流速2000kg·d-1、进料质量组成顺式70%、反式30%)。再进入Blocks/ B2/Input/Specifications中设置精馏塔设定(塔板数64、冷凝器类型为全冷凝器、回流比6.2、采出与进料比0.688。)。再进入Streams/ 4/Input/Streams中设置物料进料位置为第22块塔板。再进入Streams/ 4/Input/Pressure中设置冷凝器的压力为1atm,每块塔板的压降为0.6kPa。

然后点击N→进行模拟计算。再进入Results/ Blocks/ B2/Stream Results得到精确计算结果见表2。

表2 精确模拟校核计算结果Tab.2 Calculation results of detailed simulation

我们知道,Aspen Plus中RadFrac模块不仅可以进行模拟校核计算,也可以进行工艺模拟计算。下面我们通过Design Specs功能规定塔的精馏要求:(1)塔顶出料中顺式2,6-二甲基吗啉的纯度;(2)釜底出料中反式2,6-二甲基吗啉的纯度。规定这两个要求的目的就是要提高混合2,6-二甲基吗啉中顺式2,6-二甲基吗啉的回收率。

选择Input/ Blocks/ B2/Design Specs/Specifications设计功能,选择new添加一个工艺模拟规定:Mass purity(产品纯度)97%。然后在下两个目录Compo-nents和Feed/Product Streams中各自设定为:(1)含量为顺式组分在顺反混合组分中的含量;(2)物料为5(即塔顶出料)。

然后选择Input/ Blocks/ B2/Vary/Specifications变量中,选择new添加一个变量:Reflux Ratio(回流比),设定回流比1~11,每次变量增加0.5。

同上两步操作,设定第二个工艺模拟要求:Mass purity(产品纯度)93%;物料为6(即釜底出料);含量为反式组分在顺反混合组分中的含量。变量为:釜底出料与进料比(注意要先设置下塔B2中Operatingspecifications釜底出料与进料比)。

然后点击N→进行模拟计算。然后在Results/ Blocks/B2/Results中得到工艺模拟计算结果,见表3。

表3 工艺模拟计算结果Tab.3 Calculation results of technical simulation

另外:Aspen Plus中RadFrac模块还可以对塔规格进行设计模拟。

我们知道影响塔分离效率的因素非常多,如塔盘结构、操作条件、物料性质等等,这些条件导致气、液两相在塔板的流动、接触的状态各不相同,从而影响传热、传质过程有所偏离理论塔板,因而实际分离能力远小于理论塔板。我们将实际塔板分离能力接近理论塔板分离能力的程度定义为塔板效率,一般情况下塔板效率以默弗里效率表示。因此,我们在Input/ Blocks/ B2/Efficiencies/Options中选择Murphree efficiencies(默弗里效率)。然后在Vapor-Liquid中设置塔板效率:从第2块到第63块塔板效率为0.65,第64块(即再沸器)效率0.9。这样就设定完塔板效率。

然后进入塔盘尺寸设定。选择Input/ Blocks/ B2/Tray Sizing/Object manager,选择new,然后在Specifications中设定起始板2,终止板63,塔板类型选择Nutter Float Value(浮阀塔)。

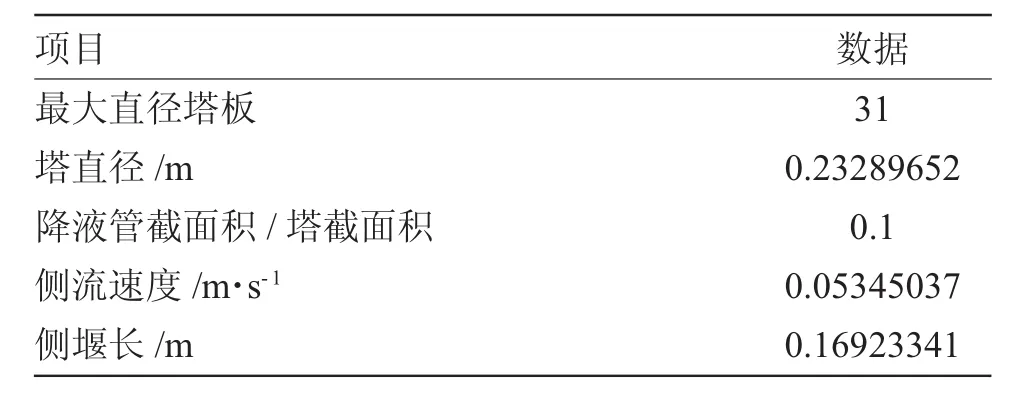

然后点击N→进行模拟计算。然后在Results/Blocks/ B2/Tray Sizing/Results可以得到塔设计模拟结果见表4。

表4 塔设计模拟结果Tab.4 Simulation results of tower design

4 灵敏度分析与优化

Aspen Plus中灵敏度分析即一个变量随着另一个变量变化的趋势。我们通过灵敏度分析模拟以下内容,进而继续寻找最佳精馏操作条件:(1)原料进料位置对分离效果的影响;(2)原料进料位置对热负荷的影响;(3)塔板数对分离效果的影响;(4)回流比对热负荷的影响。

进入Input/Model Analysis Tools/Sensitivity,点击new新建一个灵敏度分析。设定因变量为塔顶出料中顺式2,6-二甲基吗啉的含量。然后进入Vary选项,设定自变量为塔进料位置,从第2块塔板至第63块塔板。最后设定原料进料位置对分离效果的影响。然后点击N→进行模拟,在Results/Model Analysis Tools/Sensitivity/S-1/Results中得到结果,然后以进料位置为X轴,塔顶顺式含量为Y轴,得到原料进料位置对分离效果的影响的曲线图(图4)。

图4 进料位置对分离效果的影响Fig.4 Effect of feed stage on isolation effect

从图4中可以看到,进料在20~42块塔板数位置进料能够达到分离要求。

同样方法,我们设定因变量为再沸器热负荷,自变量为进料位置。得到原料进料位置对再沸器热负荷的影响的曲线图(见图5)。

图5 进料位置对再沸器热负荷的影响Fig.5 Effect of feed stage on heat load of the boiler

从图5中可知,进料位置在30~31块塔板时,再沸器的热负荷最低。

同样方法,我们设定因变量为塔顶顺式2,6-二甲基吗啉含量,自变量为塔板数。得到塔板数对分离效果的影响的曲线图(图6)。

图6 塔板数对分离效果的影响Fig.6 Effect of number of plate on isolation effect

从图6中可知,塔板数大于61块后,塔顶顺式2,6-二甲基吗啉含量能够达到设计的分离效果。

同样方法,我们设定因变量为再沸器负荷,自变量为回流比。得到回流比对再沸器负荷的影响的曲线图(图7)。

图7 回流比对再沸器负荷的影响Fig.7 Effect of reflux ratio on heat load of the boiler

从图7中可知,回流比从1升到4再沸器负荷逐渐加大,但回流比从4增加到11,再沸器负荷增加量较小。

综上模拟结果,我们可以看出:欲分离顺,反2,6-二甲基吗啉是产品中顺式2,6-二甲基吗啉含量达到97%,釜底排液中反式2,6-二甲基吗啉达到93%的最佳条件为:精馏塔具有61块塔板数,进料位置在第31块塔板,控制回流比为10.2。此条件下能够达到分离效果,且能耗最低。

将此数值重新输入到RadFrac计算模型中,得到下列表5、6。

表5 物料、再沸器及冷凝器参数模拟结果Tab.5 Simulation results of parameters of materials, boiler and condensator

表6 精馏塔设计参数模拟结果Tab.6 Simulation results of design parameters of fractionating tower

5 结论

利用Aspen Plus化工模拟软件我们估算出:对于处理流量2000kg·d-1(即83.333kg·d-1)的顺,反2,6-二甲基吗啉的混合料(质量分数比为7∶3),精馏塔具有61块塔板时,原料进料位置在第31块塔板,回流比为10.1,再沸比28.3,采出与进料比控制0.688时,塔顶顺2,6-二甲基吗啉质量分数可达97.0%,釜底反2,6-二甲基吗啉质量分数可达93.0%,并且精馏塔的分离效果和热负荷达到最优。最优参数下,再沸器的热负荷为63.54kW,冷凝器的热负荷为-58.17kW。另外精馏塔设计类型如为浮阀塔时,塔的设计直径为0.233m,降液管截面积/

塔截面积为0.1,侧堰长为0.17m。连续精馏分离顺,反2,6-二甲基吗啉可以使操作条件稳定不变、便于控制;从而容易实现自动化控制,使得产品质量更稳定,产品收率更高;另外连续操作可以节省加料、预热升温、停车、卸料的时间,设备利用率高,生产处理能力大。

模拟结果对工业化设计与生产具有一定的指导意义。

参考文献

[1]Coetzet,al.Mar. 12, 1985.U.S.Patent 4,504,363.

[2]陈朝辉,胡晓珊,2,6-二甲基吗啉的制备研究[J].精细化工中间体,2009,39(2).

[3]季世春,2,6-二甲基吗啉及其衍生物的合成和工艺研究[D].南京理工大学,2008.

[4]刘胜学,汤生龙,高纯度顺式2,6-二甲基吗啉的制备方法[P]. CN: 101270098A,2008.

[5]孙兰义,化工流程模拟实训-Aspen Plus教程[M].化学工业出版社,2012.

分析测试

Simulation and optimization of distillation cis-2,6-dimethylmorpholine and trans-2,6-dimethylmorpholine

JIANG Hui-hua

(Nantong Welike Chemical Co., Ltd.,Rudong 226407,China)

Abstract:This paper focuses on the Simulation and optimization of Distillation Cis-2,6-dimethylmorpholine and Trans-2,6-dimethyl morpholine process. First use Aspen Plus estimation function to estimate cis,trans-2,6-dimethylmorpholine,and then based on the NRTL model, we use the DSTWU module in Aspen Plus to carry out a simple simulation, then use the RadFrac module to carry out the precise distillation simulation. Finally, sensitivity analysis module is used to analyze and optimize the process parameters. We find the optimum condition in separate the cis,trans-2,6-dimethylmorpholine with the continuous distillation. If we want to separate 2000kg·d(-1)flow of 2, 6-Dimethylmorpholine mixture(mass fraction ratio is 7∶3), the distillation column need 61 plates, feed stage was the 31th stage, reflux ratio was 10.1, cis-2, 6 -dimethylmorpholine mass fraction can reach 97.0%, trans-2, 6-dimethylmorpholine mass fraction can reach 93.0%, separation effect and heat duty reach the optimization. The results of simulation and optimization provide fundamental guide for the industrial design and production.

Key words:distillation;cis-2,6-dimethylmorpholine;trans-2,6-dimethylmorpholine;simulation;optimization

作者简介:蒋慧华(1982-),男,江苏如东人,工程师,本科学历,主要从事农药和医药中间体合成与研究。

收稿日期:2015-12-14

DOI:10.16247/j.cnki.23-1171/tq. 20160323

中图分类号:TQ028.3文献标识相码:A