车用动力蓄电池在强化道路振动下性能变化规律的研究

文/周晓冬 谢 欢

车用动力蓄电池在强化道路振动下性能变化规律的研究

文/周晓冬1谢 欢2

通过整车强化道路试验和动力蓄电池振动强化试验,考察振动对于车用动力蓄电池的性能变化影响;利用强化道路试验数据,研究振动从路面到蓄电池的传递过程;对动力蓄电池振动前后的性能进行了分析研究。为动力蓄电池耐久性试验研究提供参考。

强化振动 道路谱分析 动力蓄电池性能

电动汽车的研发对解决能源和环境污染问题具有重要的意义。动力蓄电池作为电动汽车的核心部件,对其性能的稳定性研究更是必不可少。

影响汽车运行过程中动力蓄电池性能的因素包括:动力系统的控制策略、电池本身的充放电性能、电池受振动时的结构可靠性等。其中,路面不平激励引起的电池振动是其出现结构疲劳破坏甚至整体失效的重要原因。

本文通过强化道路试验与动力蓄电池强化振动试验,对动力蓄电池振动前后的性能进行具体的分析研究,以说明振动对车用动力蓄电池性能的具体影响以及性能随振动时间的变化规律,为相关企业和检测机构提供一些参考。

一、试验方案

本次试验通过道路模拟试验获得动力蓄电池的响应信号,将采集的整车振动道路信号进行预处理和迭代,将迭代得到的动力蓄电池强化振动试验目标的振动信号导入到六通道MAST系统的计算机控制设备中,利用电子控制单元和伺服控制单元驱动试验台机械执行机构激励动力蓄电池进行强化振动试验。本次试验进行190 h的强化振动试验,其当量运行里程约2.66×105km。

二、强化道路谱分析

为了将采集到的强化道路应用于类似车型的强化振动试验中,以进一步节省试验成本、减小试验周期,对车辆的强化道路振动谱进行分析,总结其频域和强度特征显得尤为重要。

利用强化道路试验数据对路面激励、轴头及蓄电池响应振动特征进行总结,并研究振动从路面到蓄电池的传递过程,为动力蓄电池耐久性试验研究提供机械振动特征方面的支持。

1. 路面激励特征

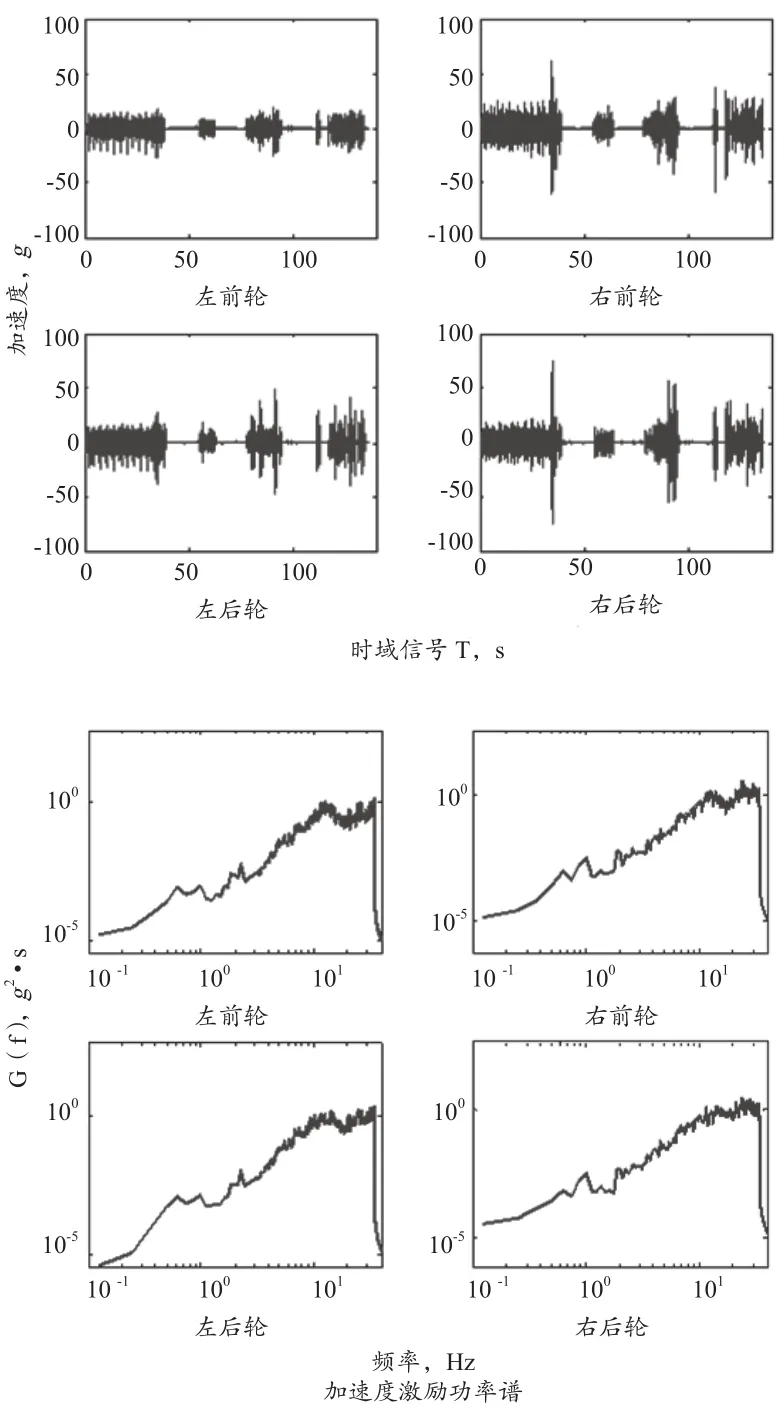

将由原始道路响应谱迭代而来的试验台激励信号近似代替道路实际激励信号。由于试验中响应信号都是通过加速度传感器测得的,为了更准确地对比激励和响应信号的特征,需要将位移激励信号转化为加速度信号(见图1、表1)。

图1 路面激励加速度信号时域及频域信号

表1 路面激励加速度信号时域特征统计 g

表2 路面激励加速度信号频域特征分析

由路面激励的时域分析(见表2)可以看出,四轮路面激励加速度随时间的变化规律并不完全一致,而且激励幅值有较大差异。其中,右边车轮远大于左边车辆,而且前后车轮激励强度也不一致。从频域分析来看,路面激励信号加速度功率谱的频率范围约为0.125~34.91 Hz。加速度功率谱密度的幅值范围约为2 ×10-3~300 m2/s-3,符合强化道路的路面特征。强化道路条件下,四个车轮受到的路面激励频率范围相同,并且幅值随频率的变换趋势相同,而各个频率下的激励幅值略有差别。以上均符合实际道路的特征且真实性较高。

2. 轴头响应特征

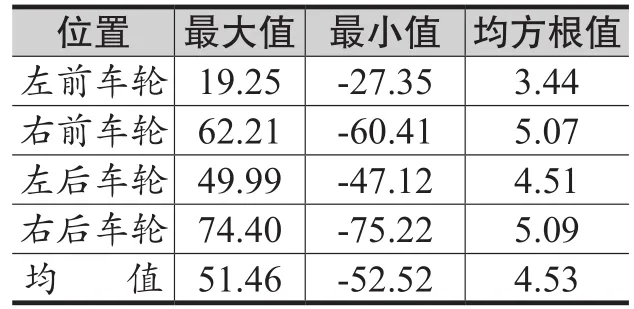

试验时采集了四轮轴头位置的加速度响应信号,下面对其进行时域和频域特征分析(见图2、表3、表4)。

图2 轴头响应加速度信号时域及频域信号

表3 轴头响应加速度信号时域特征分析 g

表4 轴头响应加速度信号频域特征分析

由表3、表4中可以看出,四个轴头响应信号时域特征与前述的路面位移激励的时域特征相似,各轴头响应的最大值、最小值、均值和标准差等都很相似,说明强化道路下轴头响应振动整体特征相同,路面激励经过轮胎的过滤后产生了较一致的响应。由轴头响应的功率谱密度曲线图2可知,轴头振动的频率范围是0.5~35 Hz,与路面激励频率范围相同。但轴头响应的中心频率范围(幅值大于0.05g2•s)约为5~28 Hz。因此,轮胎滤过了部分路面激励,缩小了振动频率范围减小。四个轴头响应振动在频率和强度方面的相互差别相对路面激励都有很大的减小,保持了车辆不同位置的振动平衡性,有利于减小车厢的前后左右晃动,提高乘坐舒适性。

3. 动力蓄电池响应特征

由于四轮激励存在这种并不等同于理想路面的差异,布置在车辆底盘上的各关键零部件存在X、Y、Z三个方向的振动输入,这点是不同于整车振动的。因此,需要在动力蓄电池Z、X、Y三个方向分别取测点的响应信号分析其振动特征。

图3 动力蓄电池响应加速度时域及频域信号

表5 动力蓄电池响应加速度信号时域特征分析 g

表6 动力蓄电池响应加速度信号频域特征分析

由以上图3、表5、表6看出,动力蓄电池三个方向的响应时域特征互不相同。其中,Z向响应振动强度最大,X向最小。除了振动强度有差异外,各向振动随时间的变化规律比较一致,说明强化道路条件下,动力蓄电池的各向振动是同时产生的。频域方面,动力蓄电池各向振动的频率范围相同,都是0.5~20.3 Hz,但是峰值频率互不相同。同时,三个方向响应振动的功率谱密度幅值也是Z向最大、X向最小,与时域特征一致。

4. 道路振动传递过程

① 频域变化过程。从路面激励到轴头响应,再到蓄电池响应的频率范围和中心频率都有较大的变化(见表7)。从该表可知,道路振动从路面到蓄电池的传递过程中,其高频振动逐渐受到抑制,频率范围也逐渐缩小。同时,主要振动频率也从宽到窄,振动的频率特征也越来越明显。动力蓄电池响应振动峰值频率较多,且较为分散,振动特征也较为复杂。

表7 振动频率变化表

② 振动强度变化过程。强化道路条件下,振动的强度是一个逐级衰减的过程。从路面到轴头的最大加速度由53g减小到28.9g,衰减了约45%,加速度均方根值从4.53g减小到4.1g,衰减了9.5%。从轴头到蓄电池,最大加速度由28.9g减小到2.71g,衰减率为90.6%,加速度均方根值由4.1g减小到0.21g,衰减了94.9%。由此可知,从路面到轴头的振动强度衰减较小,轮胎主要起到了频率过滤作用。轴头到蓄电池经过了悬架、弹性车架等结构,其振动衰减程度很大,蓄电池响应振动相对于轴头几乎可以忽略不计。

三、振动前后动力蓄电池性能变化

1. 动力蓄电池振动总体情况

动力蓄电池振动强化试验当量行驶总里程约为2.66×10-5km,蓄电池的外壳、安装支架无明显的变形、裂纹和破坏,蓄电池内部的电器元件结构完整,线缆连接无松动和破坏。

① 容量变化规律。动力蓄电池容量测试主要根据QC/T 743-2006《电动汽车用锂离子蓄电池》中规定的方法进行:

蓄电池充电:在一定的温度下,蓄电池以3 h率放电电流(I3)放电,至蓄电池电压达到放电终止电压是停止放电,静置1 h,然后在同样的条件下以I3恒流充电,至蓄电池电压达到充电终止电压是转为恒压充电,至充电电流降至0.1I3时停止充电。充电后静置1 h。

蓄电池以I3电流放电,直至放电终止电压。

用I3的电流值和放电时间数据计算容量,如公式(1)所示。

式中:C——蓄电池容量,Ah;

If——恒定放电电流,A;

T——放电时间,h。

蓄电池共振动190 h,振动过程中每隔20 h进行一次性能测试,主要测量其容量和内阻的变化,以考察振动对蓄电池性能的影响。蓄电池组的理论电压范围为288~403.2 V,理论容量为8 Ah。为确保蓄电池组的正常工作和使用寿命,考虑到内阻和试验误差的影响,实际测试时蓄电池组的荷电状态(SOC)控制在30%~70%,对应电压为360~392 V。由试验数据估算出其实际容量在5.5~6 Ah左右。由此,我们得出了蓄电池容量和振动时间的关系:

图4 蓄电池组容量随振动时间的关系

由图4可以看出,随着振动时间的增加,动力蓄电池的容量随之减小。在振动初期(40 h以内),动力蓄电池容量下降速度较快,在振动40 h以后,容量衰减速度减慢,振动时间在40~100 h这段时间内容量变化基本趋于稳定。当振动时间超过120 h后,其容量又有了明显的下降趋势。

② 内阻变化规律。蓄电池内阻的测量是一个比较复杂的问题。目前,测量蓄电池内阻的方法主要有两种:直流放电法和交流注入法。为了测量结果简便,采用美国先进电池联合会USABC中规定的方法:

由于充放电电流对于内阻也有影响,因此我们试验时选取3种不同的充放电电流,考察其内阻的变化。最后计算得出的内阻详见图5:

图5 蓄电池内阻和振动时间的关系

从图5中可以看出,随着振动时间的增加蓄电池组的内阻呈下降趋势,且在振动的初期这种下降趋势比较明显(40 h以内),在40~100 h这段时间内,动力蓄电池内阻基本趋于平稳,但在振动时间超过120 h后内阻有了一个明显的上升趋势,在振动150 h后内阻又趋于平稳。

从图5中还可以看出,当放电电流为1C时,其内阻要大于0.5C和6C时的内阻值,放电电流为0.5C的内阻值最小。

四、总 结

通过此次强化振动试验,获得了动力蓄电池强化振动谱。提取了路面激励、轴头响应、蓄电池响应振动谱的特征,并分析了振动频率及强度的变化过程,为蓄电池耐久性研究提供了机械振动方面的支持。对于动力蓄电池,经过190 h的台架强化振动后可见,振动对动力蓄电池的容量和内阻都有重要影响,这也从另一方面说明振动对动力蓄电池的寿命也有重要影响。

The article studies the impact of vibration to vehicle traction battery performance change through intensified road test of whole vehicle and intensified vibration test of the traction battery. This paper uses the intensified road test data to study the transmission of vibration from road to the traction battery, analyzes the performance of the traction battery before and after vibration, and provides some reference for the durability study on the traction battery.

Intensif i ed vibration; Road spectrum analysis; Performance of traction battery

(作者单位:1同济大学2国家机动车产品质量监督检验中心(上海))