含腐蚀坑油管剩余内压强度研究

史交齐,贾 路,邓 力,胡继林,王 磊,吕庆钢,姬丙寅,王 军

(1.西南石油大学,成都 610500;2.中石化西北油田分公司 物资供应管理中心,新疆 轮台 841600;

3.西安三维应力工程技术有限公司,西安 710075)①

含腐蚀坑油管剩余内压强度研究

史交齐1,3,贾路2,邓力2,胡继林2,王磊2,吕庆钢2,姬丙寅3,王军3

(1.西南石油大学,成都 610500;2.中石化西北油田分公司 物资供应管理中心,新疆 轮台 841600;

3.西安三维应力工程技术有限公司,西安 710075)①

摘要:油管由于腐蚀会在局部区域形成腐蚀坑,不仅会降低油管的抗内压性能,严重时还会导致油管穿孔,甚至断裂。在内压爆破试验机上对旧油管的内压性能进行评价,并利用有限元分析软件和理论计算模型对油管的内压强度进行计算。结果表明,对于外表面多点腐蚀,深度最大的腐蚀坑决定了油管的剩余内压强度;内压强度只取决于腐蚀坑体积,与腐蚀坑形状无关;对于外表面多点腐蚀坑,采用腐蚀坑均匀排布法能较好地预测剩余内压强度。建议对旧油管的腐蚀坑尺寸进行测量,并采用腐蚀坑均匀排布法预测油管的剩余内压强度,提高油管重复利用可靠性。

关键词:油管;腐蚀;内压强度;有限元分析

在采油工程中,油管出现腐蚀坑后一般仍会反复使用,而腐蚀坑不仅会导致油管在下入弯曲井段过程中出现屈服甚至失效,严重时甚至还会导致油管穿孔和断裂[1-4]。油管腐蚀主要分为均匀腐蚀和局部腐蚀。实际中,完全的均匀腐蚀是不存在的,在油管腐蚀失效实例中,局部腐蚀占比最大,包括点蚀、缝隙腐蚀、晶间腐蚀和应力腐蚀等[5-7]。截至目前,国内外针对油管腐蚀损坏开展了大量研究工作,但主要集中在腐蚀防护方面,对于油管腐蚀后的剩余内压强度研究较少[8-13]。开展油管剩余内压强度研究,对提高油管重复利用可靠性具有十分重要的意义。

本文首先对某油田旧油管的几何尺寸和腐蚀坑深度进行测量,并在内压爆破试验机上对旧油管的抗内压爆破性能进行测试,然后利用有限元分析软件和理论计算模型对油管的内压强度进行模拟计算,研究腐蚀坑对油管抗内压性能的影响,并建立一种有效预测内压强度的理论模型。

1含典型缺陷旧油管内压性能评价

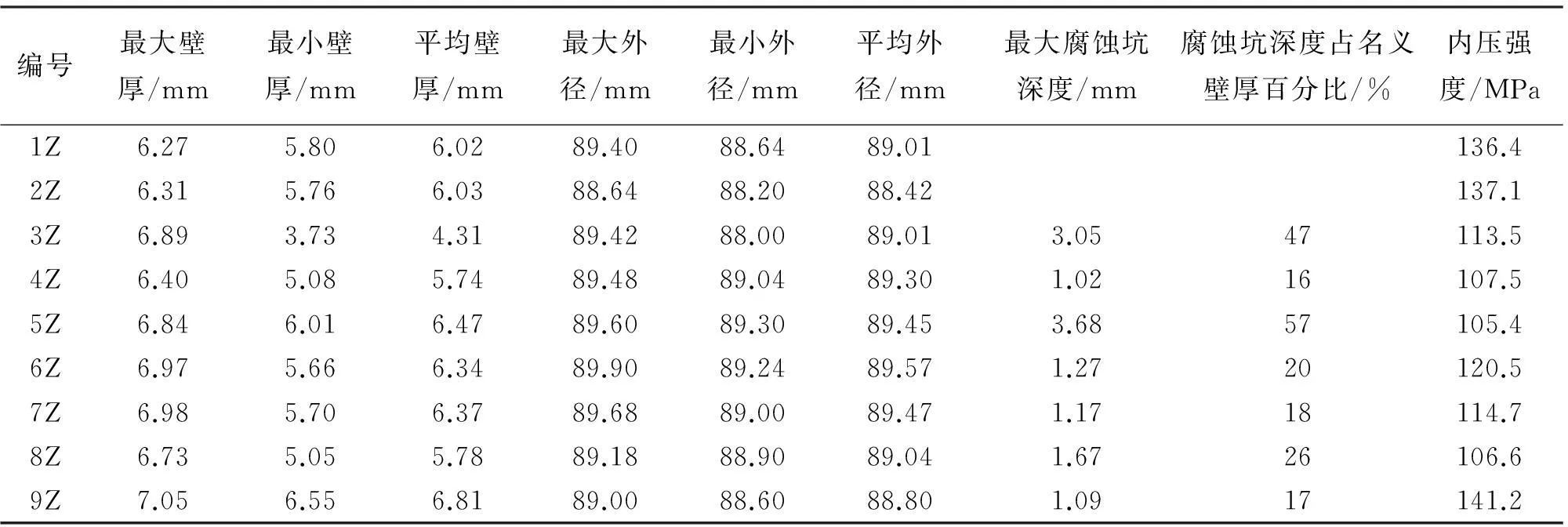

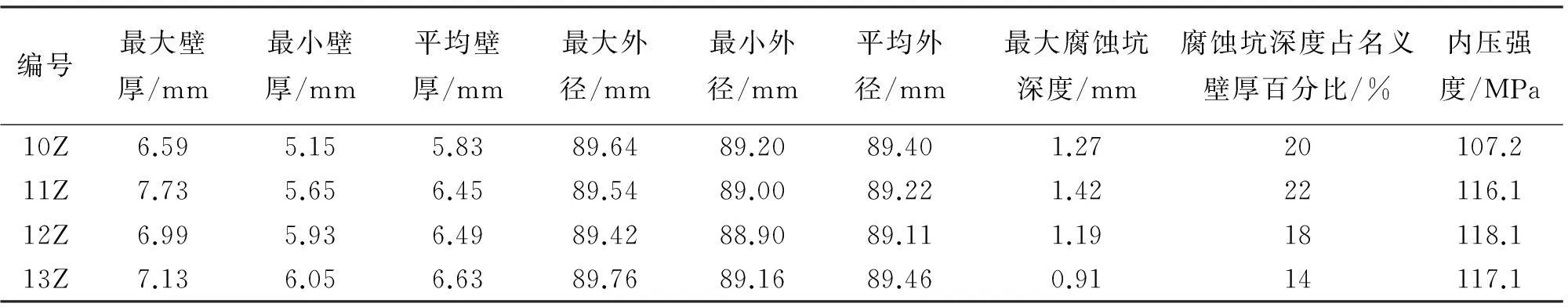

从某油田现场随机抽取13根旧油管,该批旧油管的规格为ø88.9 mm×6.45 mm,钢级为P110 。测量旧油管的几何尺寸及腐蚀坑深度,并在内压爆破试验机上对旧油管的抗内压性能进行测试,结果如表1。从表1可以看出,13根旧油管的内压强度均满足API Bul 5C2[14]标准要求(96.3 MPa),其中最大腐蚀坑深度占名义壁厚17%的旧油管内压强度最高,为141.2 MPa;最大腐蚀坑深度占名义壁厚57%的旧油管内压强度仅为105.4 MPa,两者相差44.0%。其余试验压力与最大腐蚀坑深度也基本呈反比关系,因此对多点腐蚀来说,深度最大的腐蚀坑决定了旧油管的剩余内压强度。

表1 旧油管几何尺寸及内压强度

表1(续)

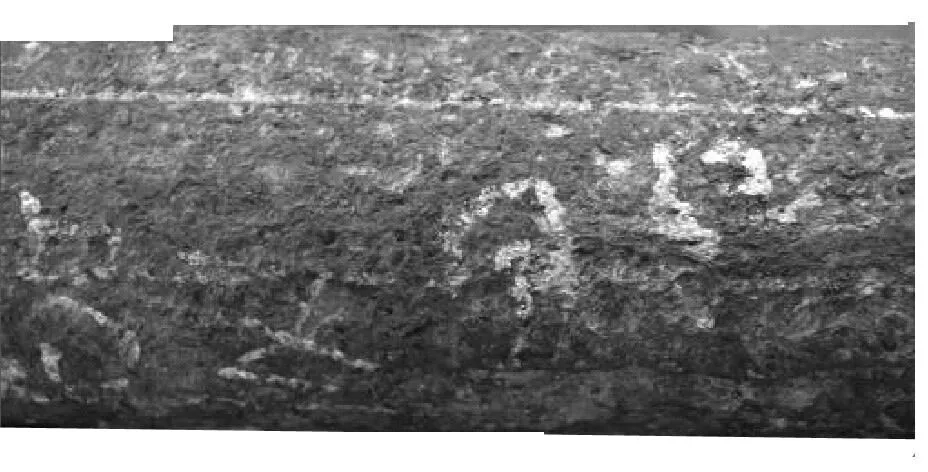

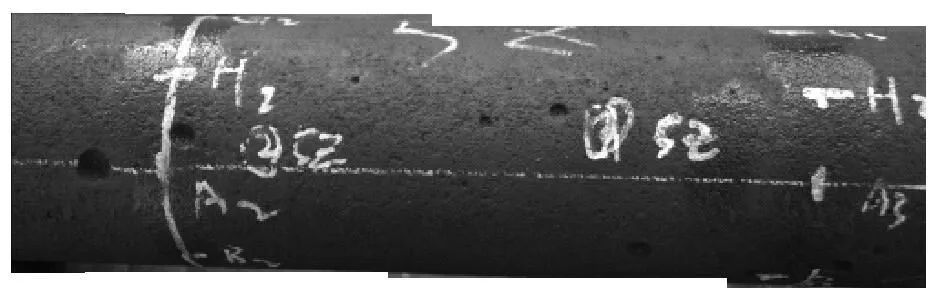

旧油管典型腐蚀形貌如图1所示。从图1可以看出,3Z外表面发生严重点腐蚀,腐蚀坑深浅不一,其中最深的腐蚀坑为3.05 mm,占名义壁厚的47%;5Z外表面发生严重点腐蚀,腐蚀坑最深为3.68 mm,占名义壁厚的57%;13Z腐蚀程度较轻,为均匀腐蚀,腐蚀坑最深为0.91 mm,占名义壁厚14%。

a 3Z

b 5Z

c 13Z

2含单一腐蚀坑油管抗内压强度有限元分析

上述油田针对旧油管腐蚀缺陷统计数据表明,腐蚀坑深度超过规定壁厚20%的腐蚀坑数量占统计总数的39.2%,超过规定壁厚25%的腐蚀坑数量占统计数的15.9%,超过规定壁厚30%的腐蚀坑数量仅占统计总数的3.9%。因此,以腐蚀坑深度占规定壁厚30%为例,利用有限元软件分析球形、圆锥形和圆柱形腐蚀坑对旧油管剩余抗内压强度的影响。

2.1有限元模型建立

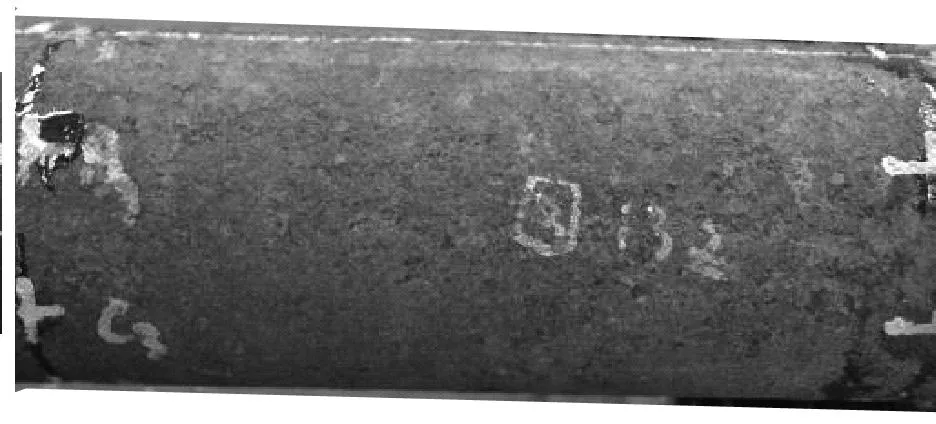

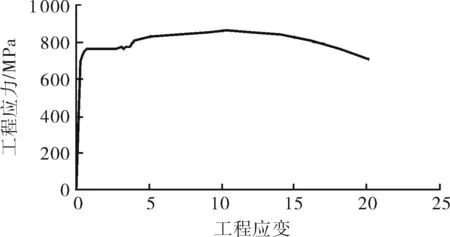

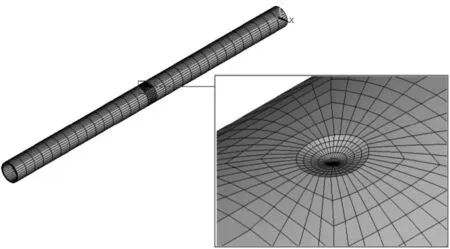

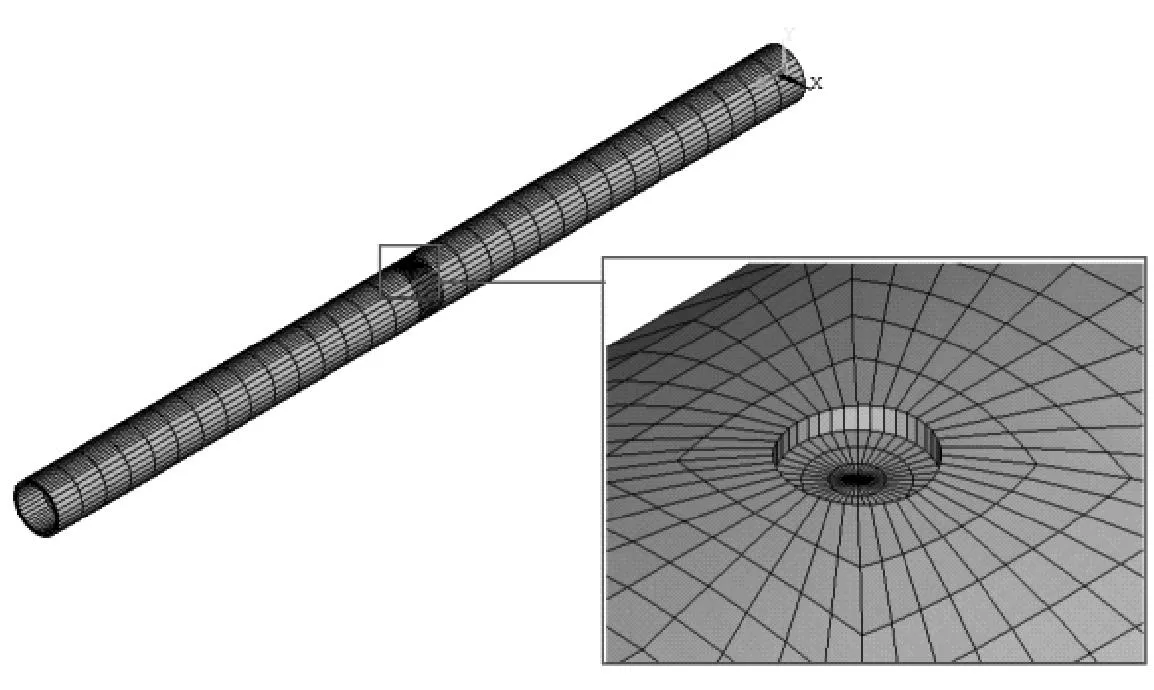

以ø88.9×6.45 mm P110旧油管为例,弹性模量212.7 GPa,泊松比0.3,屈服强度758 MPa,抗拉强度862 MPa,工程应力应变曲线如图2所示,3种典型腐蚀缺陷的网格划分如图3所示。

图2 P110油管工程应力应变曲线

a 球形

b 圆锥形

c 圆柱形

2.2有限元分析结果

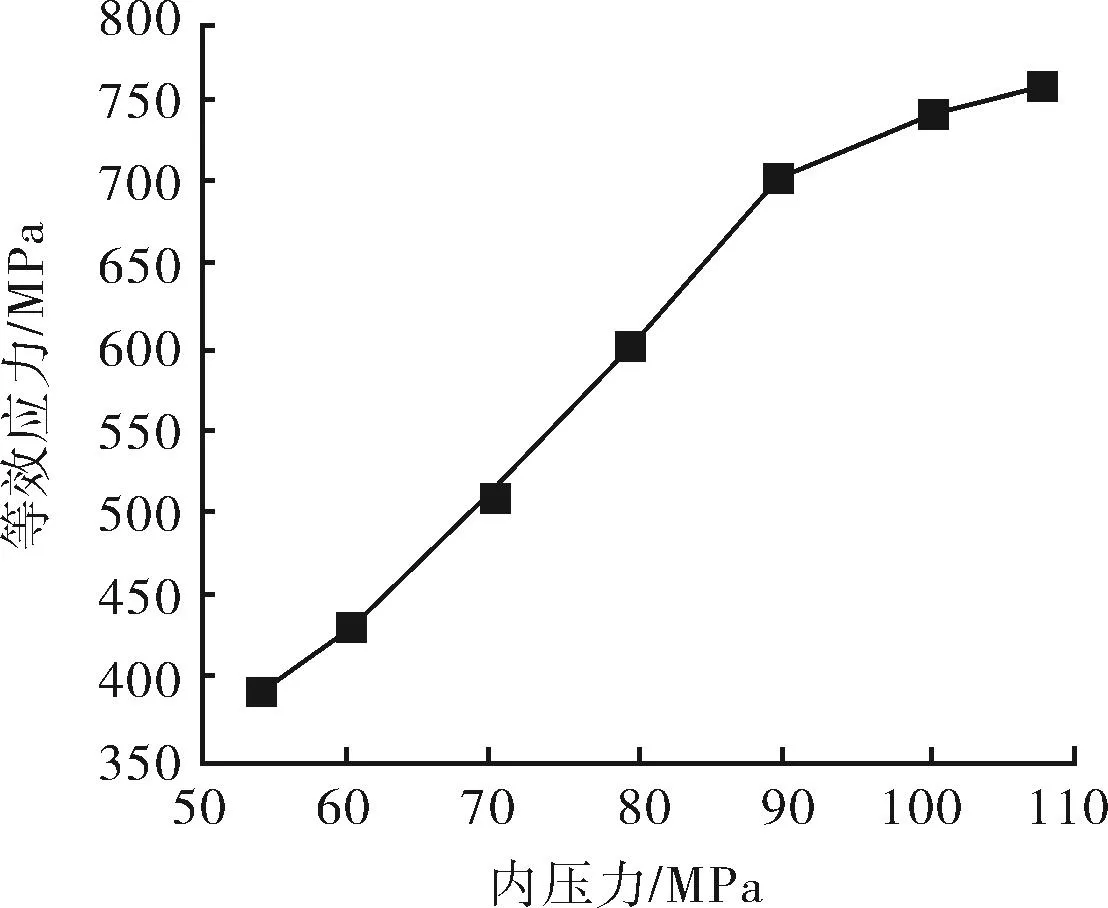

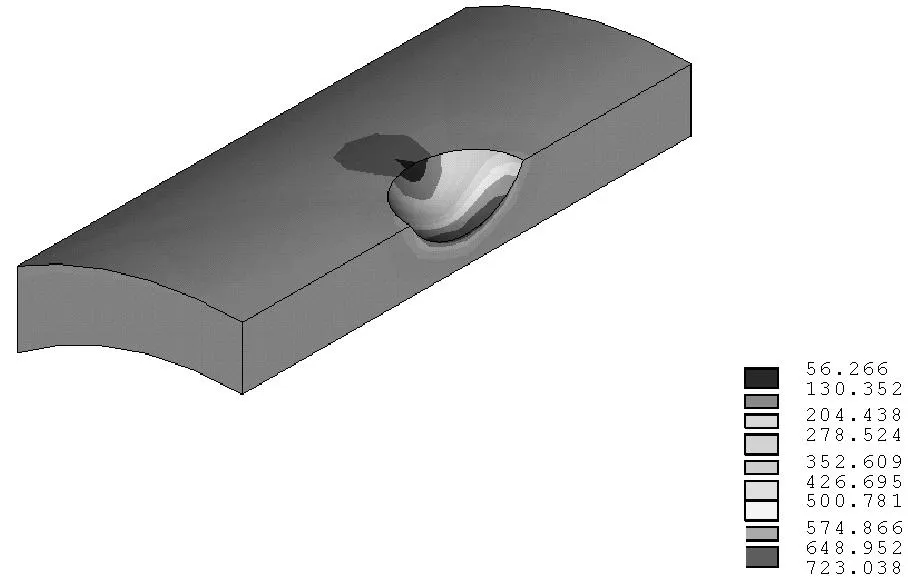

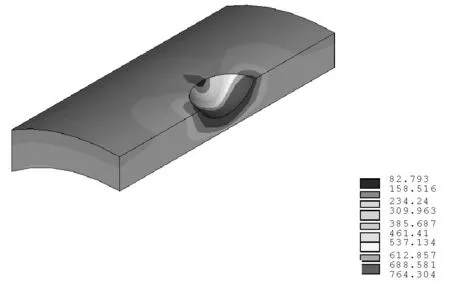

旧油管内压试验表明,引起旧油管内压失效的主要形式为腐蚀坑泄漏,因此以腐蚀坑全部屈服作为内压失效的判据。以球形腐蚀坑为例,腐蚀坑深度3.68 mm,腐蚀坑直径11.54 mm,建立含球形腐蚀坑油管模型。向油管内壁施加均匀压力,随着内压的增大,油管内壁受到的压力和腐蚀坑处局部应力同时升高,其对应关系如图4所示。不同内压力下的应力分布如图5所示。从图5可以看出,内压力增大到108 MPa时,腐蚀坑处完全屈服,内压力达到最大值。

图4 腐蚀坑处对应的内壁等效应力和内压力关系

a 内压54 MPa

b 内压80 MPa

c 内压108 MPa

1)含球形腐蚀坑旧油管抗内压性能有限元分析。

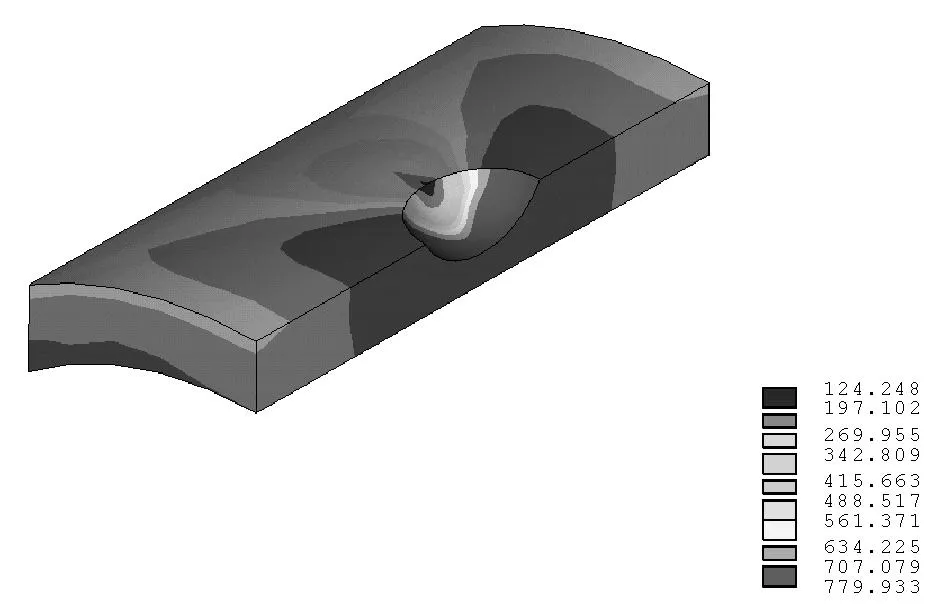

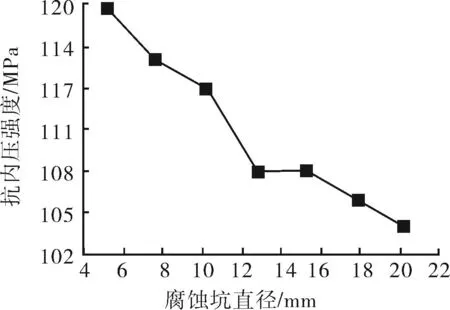

球形腐蚀坑深度为1.935 mm(即规定壁厚的30%),腐蚀坑直径分别选取5.76、10.62、13.21、14.98、16.28、17.29、18.10 mm,分析结果如图6。从图6可以看出,在球形腐蚀坑深度一定的情况下,随腐蚀坑直径增大,抗内压强度不断减小;含最大腐蚀坑(ø18.10 mm)比含最小腐蚀坑(ø5.76 mm)旧油管的抗内压强度低6.7%。

图6 含球形腐蚀坑旧油管抗内压强

2)含圆锥形腐蚀坑旧油管抗内压性能有限元分析。

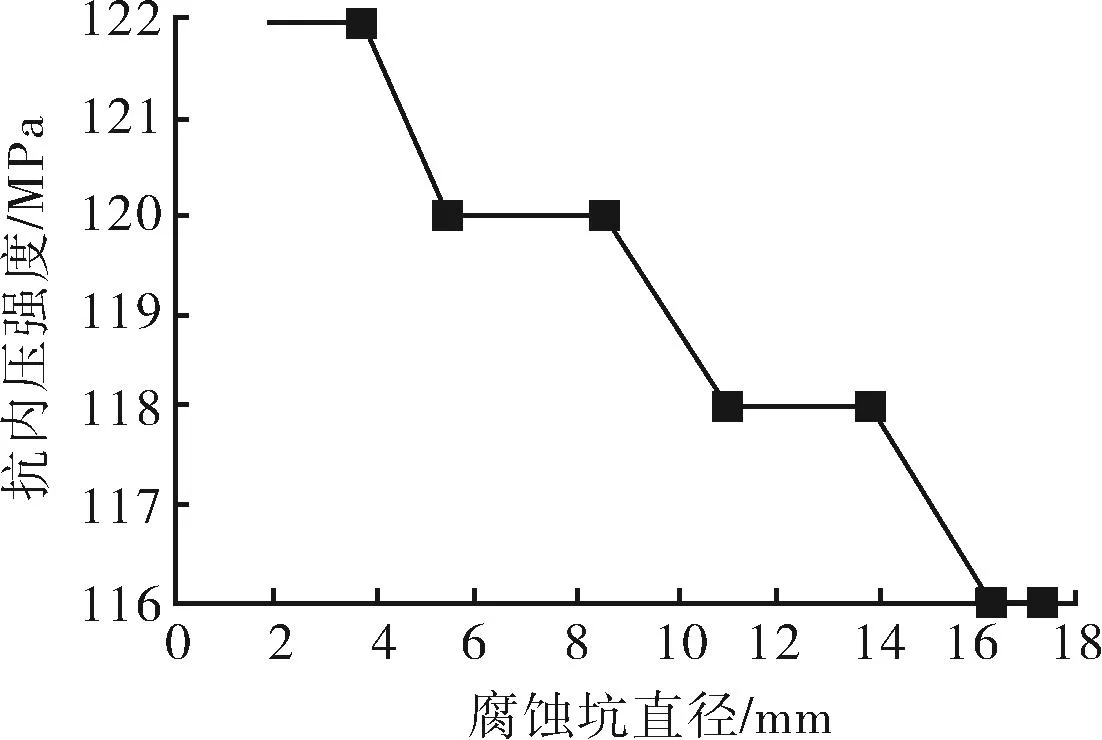

圆锥形腐蚀坑深度为1.935 mm(即规定壁厚的30%),腐蚀坑直径分别为1.90、3.73、5.47、8.52、10.99、13.78、16.29、17.22 mm,分析结果如图7。从图7可以看出,随腐蚀坑直径增大,抗内压强度缓慢下降;含最大腐蚀坑(ø17.22 mm)比含最小腐蚀坑(ø1.90 mm)旧油管的抗内压强度低4.9%。

图7 含圆锥形腐蚀坑旧油管抗内压

3)含圆柱形腐蚀坑旧油管抗内压性能有限元分析。

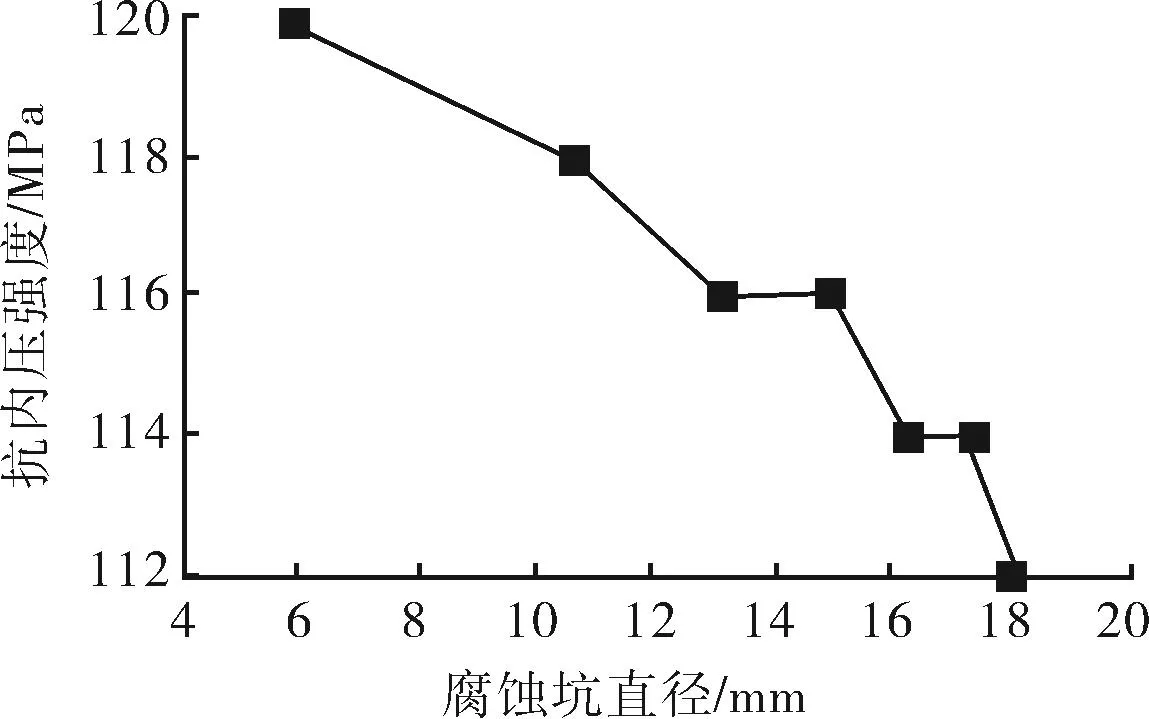

圆柱形腐蚀坑深度为1.935 mm(即规定壁厚的30%),腐蚀坑直径分别为5.08、7.62、10.16、12.70、15.24、17.78、20.32 mm,分析结果如图8。从图8可以看出,在圆柱形腐蚀坑深度一定的情况下,随腐蚀坑直径增大,抗内压强度显著下降;含最大腐蚀坑(ø20.32 mm)比含最小腐蚀坑(ø5.08 mm)旧油管的抗内压强度低13.3%。

图8 含圆柱形腐蚀坑旧油管抗内压

此外,有限元分析结果表明,当腐蚀坑体积相近的情况下,3种腐蚀坑的内压强度几乎相同,即内压强度只取决于腐蚀坑体积,与腐蚀坑形状无关。例如圆锥形腐蚀坑深度1.935 mm、直径17.22 mm、体积150.21 mm3,内压强度为116 MPa;圆柱形腐蚀坑深度1.935 mm、直径10.16 mm、体积156.87 mm3,内压强度为114 MPa;球形腐蚀坑深度1.935 mm、直径13.21 mm、体积147.8 mm3,内压强度为116 MPa。

3多点腐蚀旧油管剩余内压强度理论分析

3.1旧油管剩余内压强度计算方法

对于腐蚀坑深度小于规定壁厚30%的多点(或均匀)腐蚀,可以采用均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法进行计算,计算方法如下:

1)均匀壁厚腐蚀法。

均匀腐蚀也叫全面腐蚀,即腐蚀分布在整个金属表面,均匀腐蚀代表了腐蚀对旧油管的最大破坏。以ø88.90 mm×6.45 mm油管为例,假设腐蚀仅发生在油管外表面,对于腐蚀坑最大深度为30%名义壁厚的多点(或均匀)腐蚀来说,强度计算公式中的壁厚采用4.52 mm、外径采用85.04 mm。

2)概率分布法。

对油管外表面的腐蚀坑深度进行概率统计分析,计算出腐蚀坑的平均深度,按此平均值进行强度计算。还是以ø88.90 mm×6.45 mm油管为例,假设腐蚀仅发生在油管外表面,腐蚀坑平均深度占壁厚厚度的18.7%,则强度计算公式中的壁厚采用5.24 mm、外径采用86.48 mm。

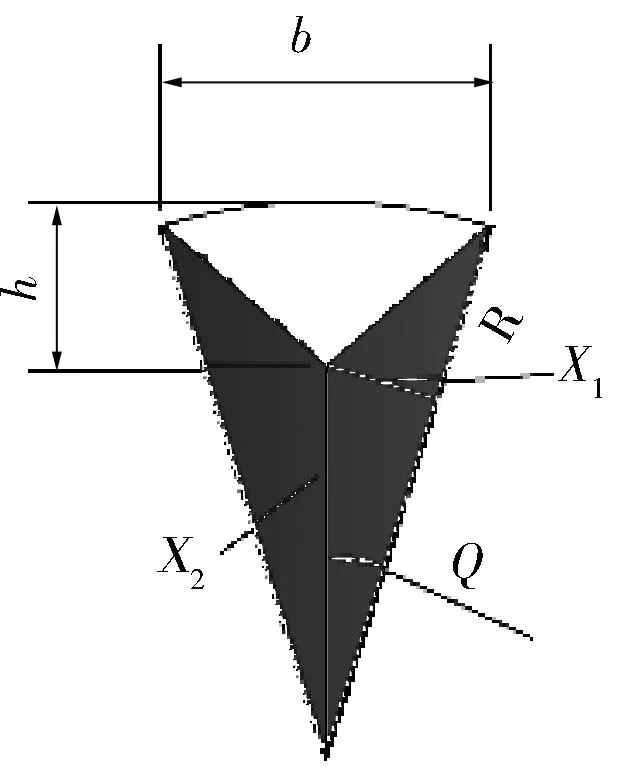

3)腐蚀坑均匀排布法。

假设腐蚀坑形状完全相同,均为圆锥形,且均匀分布在油管外表面,如图9。任意选取一个腐蚀坑,如图10,油管外径为R,腐蚀坑深度为h,腐蚀坑直径为b,则任意一个腐蚀坑的面积计算如式(1),腐蚀坑总面积计算如式(2)。按照腐蚀损失总面积,反算剩余壁厚,根据剩余壁厚进行剩余强度计算。

图9 腐蚀坑均匀排布示意

图10 任意一个腐蚀坑的计算模型

(1)

S∑=∑S

(2)

4)实验值统计预测法(依据3σ准则)。

采用3σ准则对实物试验数据(见表1)进行处理,选取落在(μ-3σ,μ+3σ)区间的实物数据与上述3种理论计算结果进行比对。

3.2多点(或均匀)腐蚀旧油管剩余抗内压强度理论分析

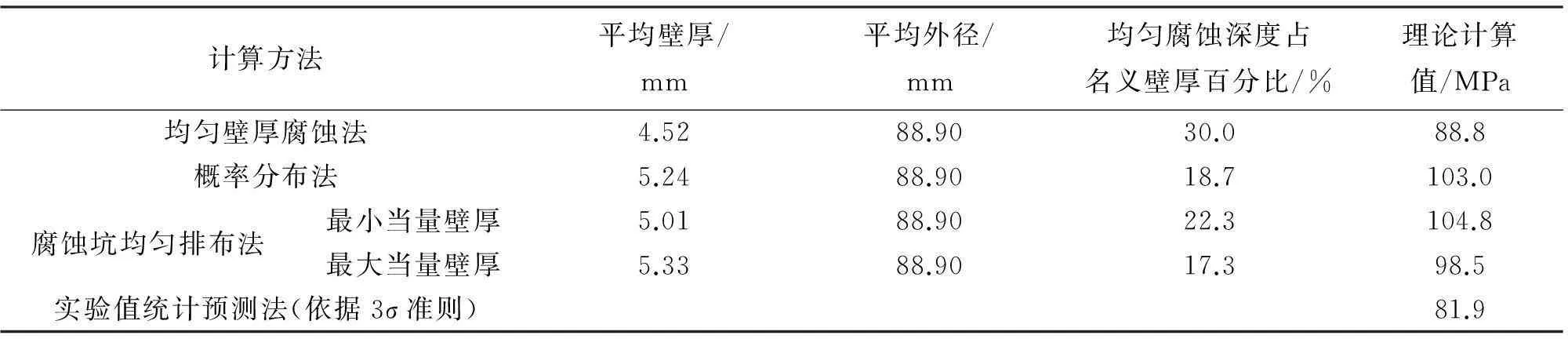

采用均匀壁厚腐蚀法、概率分布法及腐蚀坑均匀排布法对旧油管的抗内压强度进行理论计算,如式(3),计算结果如表2。依据3σ准则对实物内压强度(如表1)进行计算,结果如表2。从表2可以看出,采用均匀壁厚腐蚀法计算出来的抗内压强度最小;采用概率分布法计算出来的抗内压强度介于腐蚀坑均匀排布法之间(分别采用最小当量壁厚和最大当量壁厚);采用均匀壁厚腐蚀法和实验值统计预测法(3σ)计算结果偏保守;采用腐蚀坑均匀排布法与实物内压强度最接近,因此推荐采用腐蚀坑均匀排布法计算旧油管剩余内压强度。

(3)

式中:p2表示抗内压强度,MPa;Y2为材料实际屈服强度,MPa;t为平均壁厚,mm;D为平均外径,mm。

表2 含多点腐蚀坑旧油管抗内压强度计算结果

4结果分析

该油田旧油管发生了不同程度的多点(或均匀)腐蚀。旧油管实物内压试验表明,在其他因素(材料自身强度、受力状况)基本相同的情况下,随外表面腐蚀坑深度增大,内压强度呈明显降低趋势。其中最大腐蚀坑深度占名义壁厚17%的旧油管内压强度最高,为141.2 MPa,最大腐蚀坑深度占名义壁厚57%的旧油管内压强度仅为105.4 MPa,两者相差44.0%。大量的油管内压试压表明,普通油管的内压强度一般较API Bul 5C2标准要求高出50%以上,因此,可以推断该批油管受腐蚀影响,平均内压强度值较原始状态至少降低了20%。

有限元分析表明,对外表面单一腐蚀坑而言,在腐蚀坑深度一定的情况下,圆柱形腐蚀坑对油管的内压强度影响最大,球形腐蚀坑影响次之,圆锥形腐蚀坑影响最小。这是因为在腐蚀坑深度和外径一定的情况下,圆柱体腐蚀坑所占体积最大、球缺次之、圆锥体最小。内压强度只取决于腐蚀坑体积,与腐蚀坑形状无关。

采用3种方法对多点(或均匀)腐蚀旧油管剩余内压强度进行理论分析。结果表明,采用腐蚀坑均匀排布法计算出来的内压强度与实物内压强度最为接近,这是因为本批油管主要发生的是多点腐蚀,用腐蚀坑均匀排布法更接近油管实际状况。

5结论

1)实物内压试验表明,对外表面多点腐蚀来说,深度最大的腐蚀坑决定了旧油管的剩余内压强度。

2)有限元分析表明,对外表面单一腐蚀坑而言,在腐蚀坑深度一定的情况下,圆柱形腐蚀坑对内压强度的影响最大,球形腐蚀坑的影响次之,圆锥形腐蚀坑的影响最小。

3)有限元分析结果表明,内压强度只取决于腐蚀坑体积,与腐蚀坑形状无关。

4)理论计算表明,对外表面多点腐蚀,采用腐蚀坑均匀排布法能较好地预测剩余内压强度。

参考文献:

[1]刘绘新,苏永平.川东气田油管腐蚀现象的基本特征[J].天然气工业,2000,20(5):77-79.

[2]张勇,彭旭,黄涛,等.球形腐蚀坑油管下入弯曲井段安全性评价[J].沈阳工业大学学报,2014,36(5):526-531.

[3]尚万宁,乔玉龙,闫昭,等.鄂尔多斯盆地靖边气田气井油管腐蚀规律与防腐对策[J].天然气工业,2013,33(2):115-120.

[4]龚丹梅,余世杰,袁鹏斌,等.L80油管腐蚀穿孔原因[J].腐蚀与防护,2014,35(9):959-963.

[5]吕拴录,宋文文,杨向同,等.某井S13Cr特殊螺纹接头油管柱腐蚀原因[J].腐蚀与防护,2015,36(1):76-80.

[6]王斌,周小虎,李春福,等.钻井完井高温高压H2S/CO2共存条件下套管、油管腐蚀研究[J].钻井工程,2007,27(2):1-3.

[7]程嘉瑞.油管接箍液固两相流体冲刷腐蚀特性研究[D].西安:西安石油大学,2014.

[8]周巍.油管判废技术研究[D].大庆:东北石油大学,2011.

[9]姚红燕.油水井油管的腐蚀与防护措施研究[D].东营:中国石油大学,2007.

[10]戴海黔,王裕康,张维臣,等.某气田井下油管腐蚀与防腐现状及分析[J].石油与天然气化工,2003,23(5):312-315.

[11]黎洪珍,罗立然,李娅,等.油管腐蚀原因分析及腐蚀评价[J].天然气工业,2003,23(12):107-110.

[12]颜力,廖柯熹,蒙东英,等.基于点蚀缺陷分形特征的剩余强度评价[J].油气储运,2008,27(11):43-45.

[13]周思柱,何迪,吕志鹏.用有限元方法研究含缺陷油管失效判据[J].石油矿场机械,2006,35(6):19-22.

[14]API BUL 5C2.Bulletin for performance properties of casing,tubing,and drill pipe[S].Washington,American Petroleum Institute Press,1999.

Study on Residual Internal Pressure Strength of Tubing with Corrosion Pit

SHI Jiaoqi1,3,JIA Lu2,DENG Li2,HU Jilin2,WANG Lei2,LYU Qinggang2,JI Bingyin3,WANG Jun3

(1.SouthwestPetroleumUniversity,Chengdu610500,China;2.EquipmentSupplyCentre,NorthwestExplorationBureau,SINOPEC,Luntai841600,China;3.Xi’anServStressEngineeringTechnologyServiceCo.,Ltd.,Xi’an710075,China)

Abstract:Corrosion pit was formed as local corrosion.It will deteriorate the resistance to internal pressure,and even cause fracture of tubing.The property of internal pressure resistance was evaluated by hydraulic pressure testing machine,and the internal pressure strength of tubing was calculated by means of finite element analysis software and theoretical calculation model.Results show that the deepest corrosion pit outside the surface determines the internal pressure strength of tubing,internal pressure strength depends only on the corrosion pit in volume than in shape,and the residual internal pressure strength of tubing can be predicted by the method of corrosion pit uniform distribution.So the size of corrosion pit should be measured and the method of corrosion pit uniform distribution can be suggested to predict the residual internal pressure strength of tubing for improving the reuse reliability.

Keywords:tubing;corrosion;internal pressure strength;finite element analysis

中图分类号:TE931.202

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.003

作者简介:史交齐(1965-),男,内蒙古和林人,高级工程师,博士研究生,主要从事石油管材技术研究。

收稿日期:①2015-08-17

文章编号:1001-3482(2016)02-0010-06