车载压裂泵阀箱轻型化研究

蒋发光,卓昌荣,贺环庆,李 峰,李贞丽

(1.西南石油大学 机电工程学院,成都 610500;2.石油天然气装备教育部重点实验室,成都 610500;

3.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)①

车载压裂泵阀箱轻型化研究

蒋发光1,2,卓昌荣1,2,贺环庆3,李峰3,李贞丽1,2

(1.西南石油大学 机电工程学院,成都 610500;2.石油天然气装备教育部重点实验室,成都 610500;

3.宝鸡石油机械有限责任公司,陕西 宝鸡 721002)①

摘要:随着油井压裂工艺的发展和路政要求的提高,对压裂设备的轻型化要求越来越高。结合3500型车载压裂泵阀箱的工作特性,建立阀箱在10个典型作业工况下有限元分析模型,进行静强度分析。基于变密度法拓扑优化方法进行阀箱模型的轻型化研究,优化后阀箱模型的质量减小约21.5%,阀箱模型最大变形平均增大约7.5%,最大应力平均减小约3.3%。优化前后的阀箱模型各工况最大变形及最大应力的变化规律均一致,优化后的模型变形更加协调,应力分布得到明显改善,阀箱模型结构的力学性能更优。为阀箱轻型化设计提供一定的参考。

关键词:压裂泵;阀箱;轻型化;拓扑优化;应力

1阀箱模型作业工况分析及静强度分析

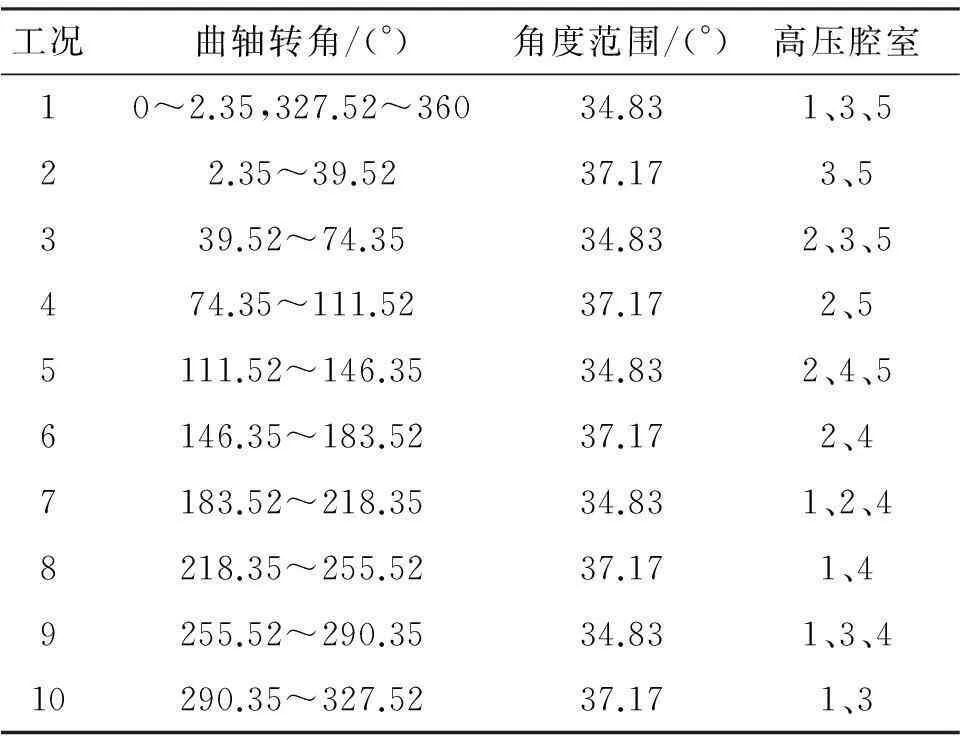

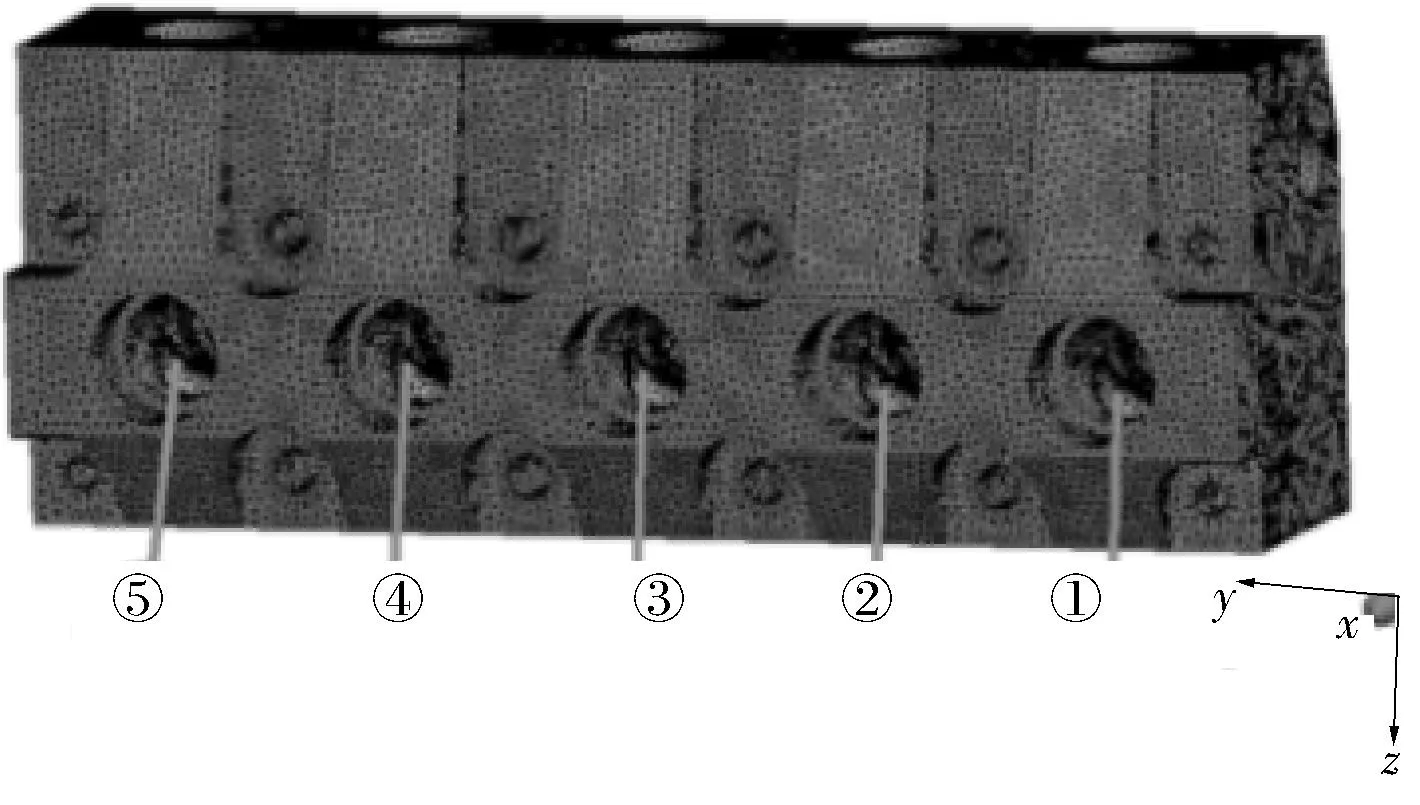

3500型车载压裂泵作业时,其动力端驱动5个柱塞往复运动,迫使阀箱的5个腔室吸液与排液交替进行。在阀箱某腔室排液时,其内部结构表面承受高压(约139.7 MPa)液体介质作用;吸液时,吸液阀与排液阀之间的内腔室表面承受吸入液体介质压力(近似于0)作用。结合压裂泵动力端曲轴的转角,可以将阀箱在一个工作循环内分为10个典型作业工况,如表 1所示,表中列出腔室的吸液阀与排液阀间内表面作用有高压液体介质;每种工况对应阀箱不同腔室的高压工作组合状态,阀箱腔室编号按阀箱从右至左依次排序为1~5,如图1。

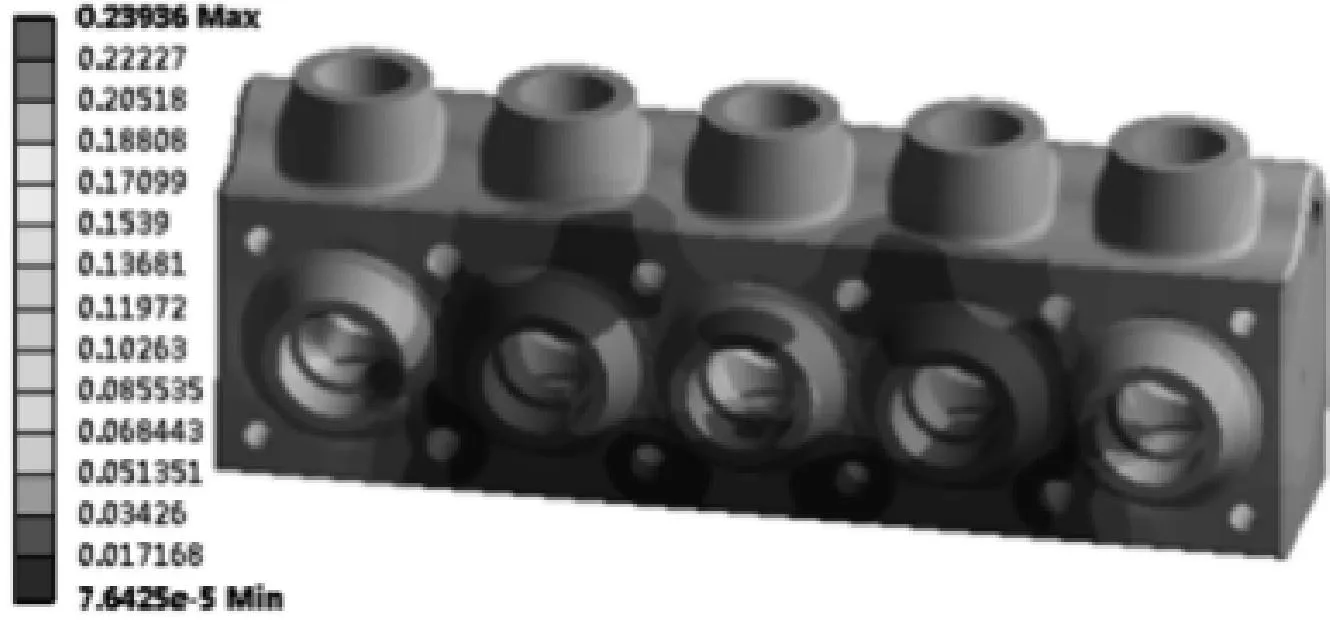

图1为利用有限元分析方法建立的阀箱模型,模型质量为2612.6 kg,网格模型共1 294 100个单元,1 851 300个节点,腔室内表面过渡圆角采用2 mm长度细分网格,提高计算精度。阀箱材料抗拉强度σb=1 050 MPa、屈服强度σs=900 MPa、弹性模量E=206 GPa、泊松比μ=0.3。

表1 一个工作循环内阀箱的10个典型作业工况

图1 阀箱各腔室编号及有限元分析模型

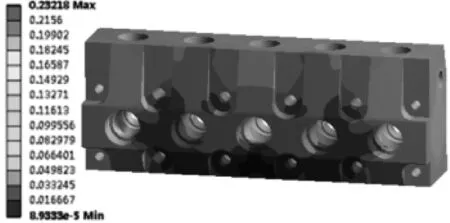

对图1所示阀箱有限元分析模型下端面施加z方向位移约束,阀箱与隔离架接触的端面施加x方向位移约束,双头螺柱孔施加y方向位移约束;施加阀箱10个典型作业工况所对应载荷,包括阀箱腔室内部表面的工作载荷(高压或低压)、进-排液阀座处的液体介质作用后的等效载荷、柱塞-水平法兰及顶部法兰处的等效载荷及螺栓连接部位的预紧载荷。对如表1所示的10个典型作业工况进行有限元分析,即可得到不同工况下阀箱的变形、应力分布情况。如图2~3所示为工况1、2的阀箱模型的变形云图,阀箱两侧腔室作用有高压液体介质时相比作用于阀箱中间3个腔室时的变形大,且腔室内部变形大于阀箱外部变形。

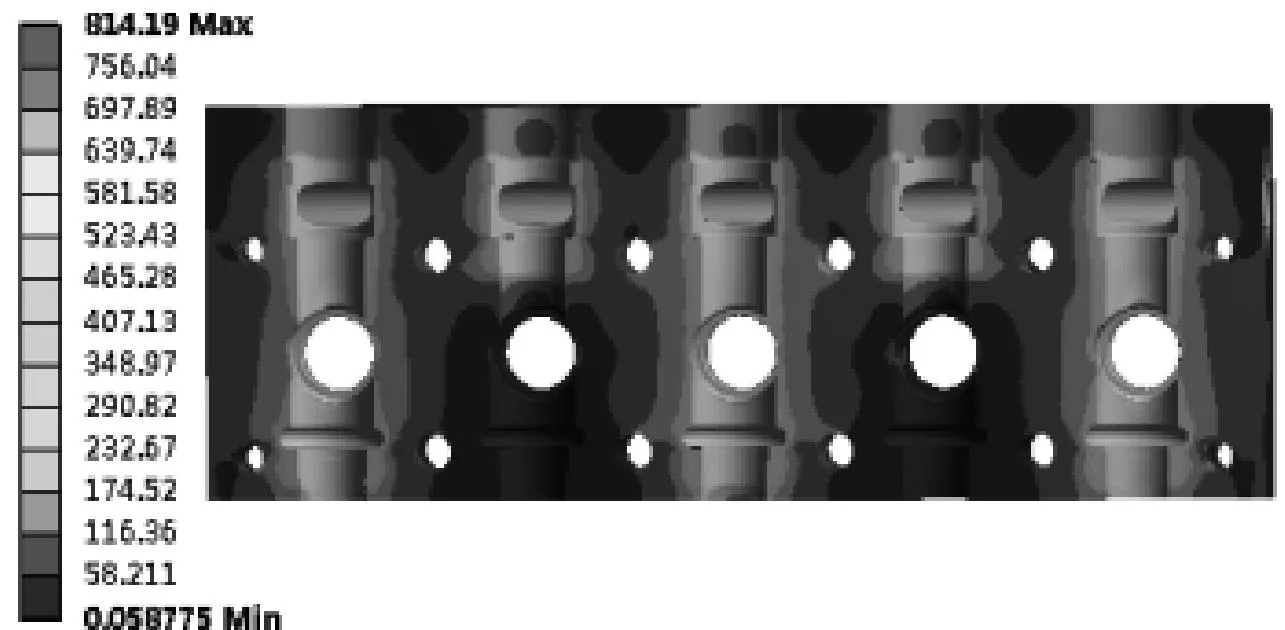

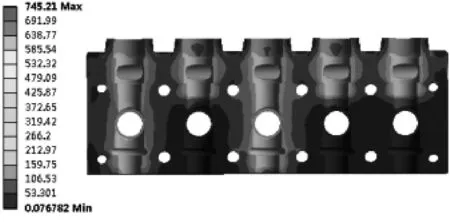

图4~5为半剖结构所展示的阀箱模型工况1、2的应力云图。该2个作业工况阀箱模型中应力集中处的最大应力均低于材料的屈服强度900 MPa,进、排液阀座之间的内结构表面在高压工作时应力明显大于低压工作状态,阀箱模型水平连通管的上部应力明显大于下部结构,与阀箱的变形规律一致,有部分结构在所分析的10个典型作业工况下应力较小,阀箱局部结构强度冗余,存在减重的余量。

图2 工况1阀箱变形云图

图3 工况2阀箱变形云图

图4 工况1阀箱应力云图

图5 工况2阀箱应力云图

2阀箱轻型化拓扑优化设计

拓扑优化作为一种在轻型化方面具有独特优势的结构设计方法,实现设计域内材料布局的改变,目前最具有代表性是变密度法拓扑优化[8-10]。阀箱模型结构复杂,首先按照阀箱5个腔室均承受高压载荷的试验情况,并选择整个阀箱模型作为计算区域。将材料单元的密度设置为在[0,1]范围内变化,然后直接定义出一个经验公式来表达材料密度与弹性模量间假设的函数关系,以每个材料单元的密度作为设计变量,将拓扑优化技术的轻型化设计问题转化为材料单元的最优化分布问题,在优化过程中实现材料在阀箱模型结构中的重新分布[11-12]。

基于变密度法拓扑优化技术建立阀箱的优化模型,如式(1)。

(1)

式中:ηi料单元的相对密度;Ei为材料单元的弹性模量,E0表示实际使用材料的弹性模量;指数α>1;fi为作用在初始结构上的体积力;ti为作用在初始结构上的面积力;m0为初始结构的质量;m*为优化时去除材料的质量;ε为材料密度下限;υi为材料的泊松比;n为材料的最大单元号;Ω、γ分别为结构优化区域和边界;ui为单元的变形值。

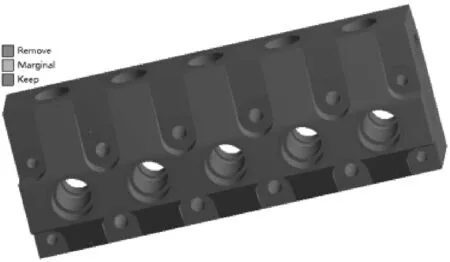

结合式(1),并以减小阀箱质量作为目标,设置初始减质量的目标为30%,经过迭代运算获得如图6所示拓扑优化结果。图6中凸起部分为可去除材料,阀箱外部各堵孔周围区域均可以切除一部分,该分布范围趋势与图2~5所示阀箱的应力、变形规律一致。

图6 阀箱拓扑优化结果

3阀箱轻型化结构改进

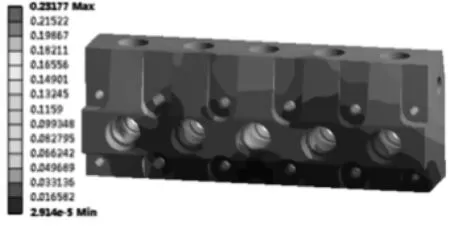

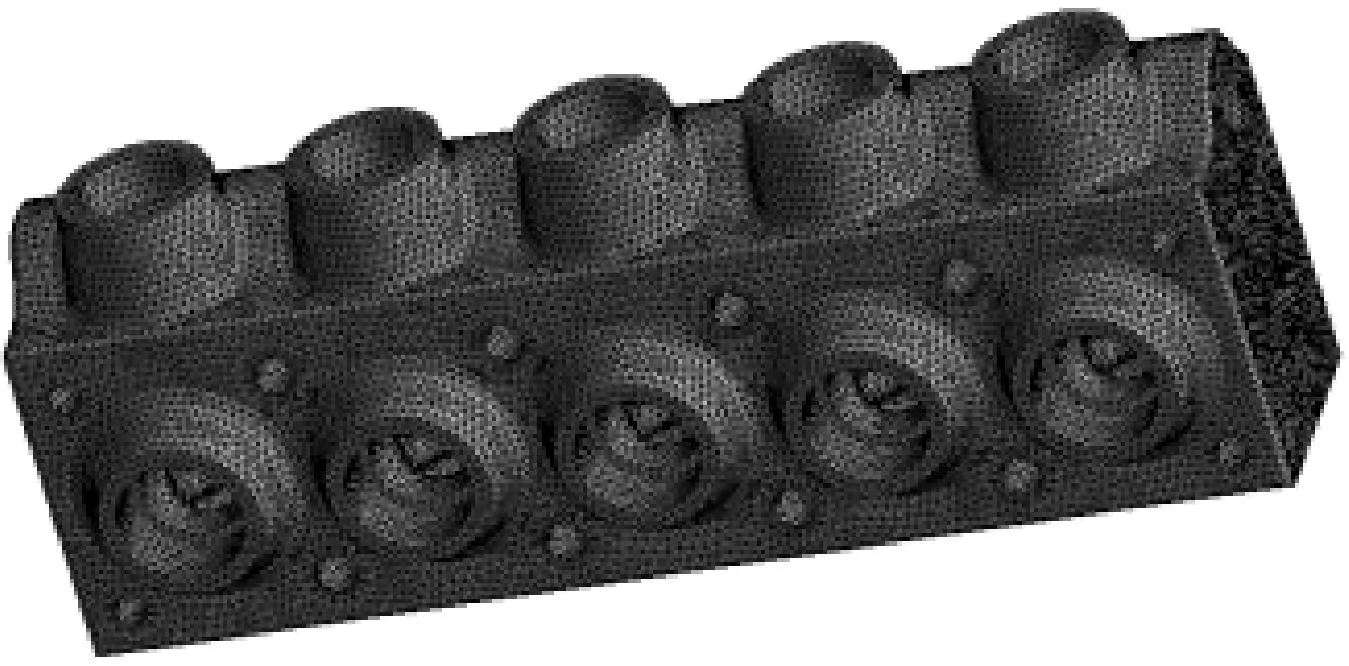

基于如图6模型拓扑优化结果的凸起区域的分布及相应尺寸,考虑加工工艺性要求,建立如图7所示的阀箱改进方案,阀箱模型内部结构保持不变,外部各堵孔周围被掏空,改进后阀箱模型质量为2 150.2 kg。按照有限元分析方法建立的模型如图7所示,主体网格尺寸15 mm,局部倒圆角面处细化网格尺寸4 mm,网格单元数1 099 183,节点数1 589 257。

图7 减重后阀箱有限元分析模型

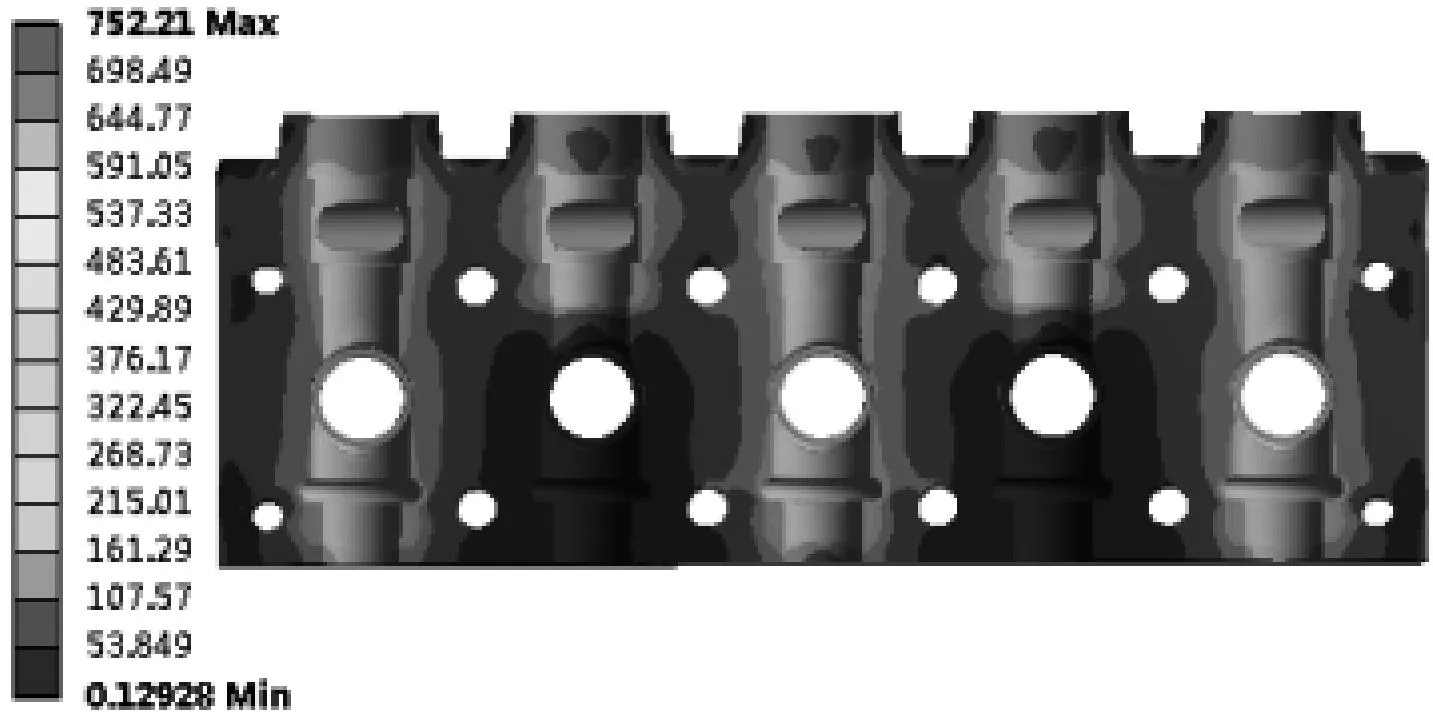

对所制定的改进阀箱模型按照10个典型作业工况,施加载荷与约束条件并进行静强度分析,提取1、2种作业工况下阀箱模型变形云图与应力云图如图8~11,阀箱模型变形及应力较小的结构部位较少,变形、应力均匀即材料利用充分。

图8 工况1阀箱变形云图

图9 工况2阀箱变形云图

图10 工况1阀箱应力云图

图11 工况2阀箱应力云图

4阀箱轻型化改进前后性能对比

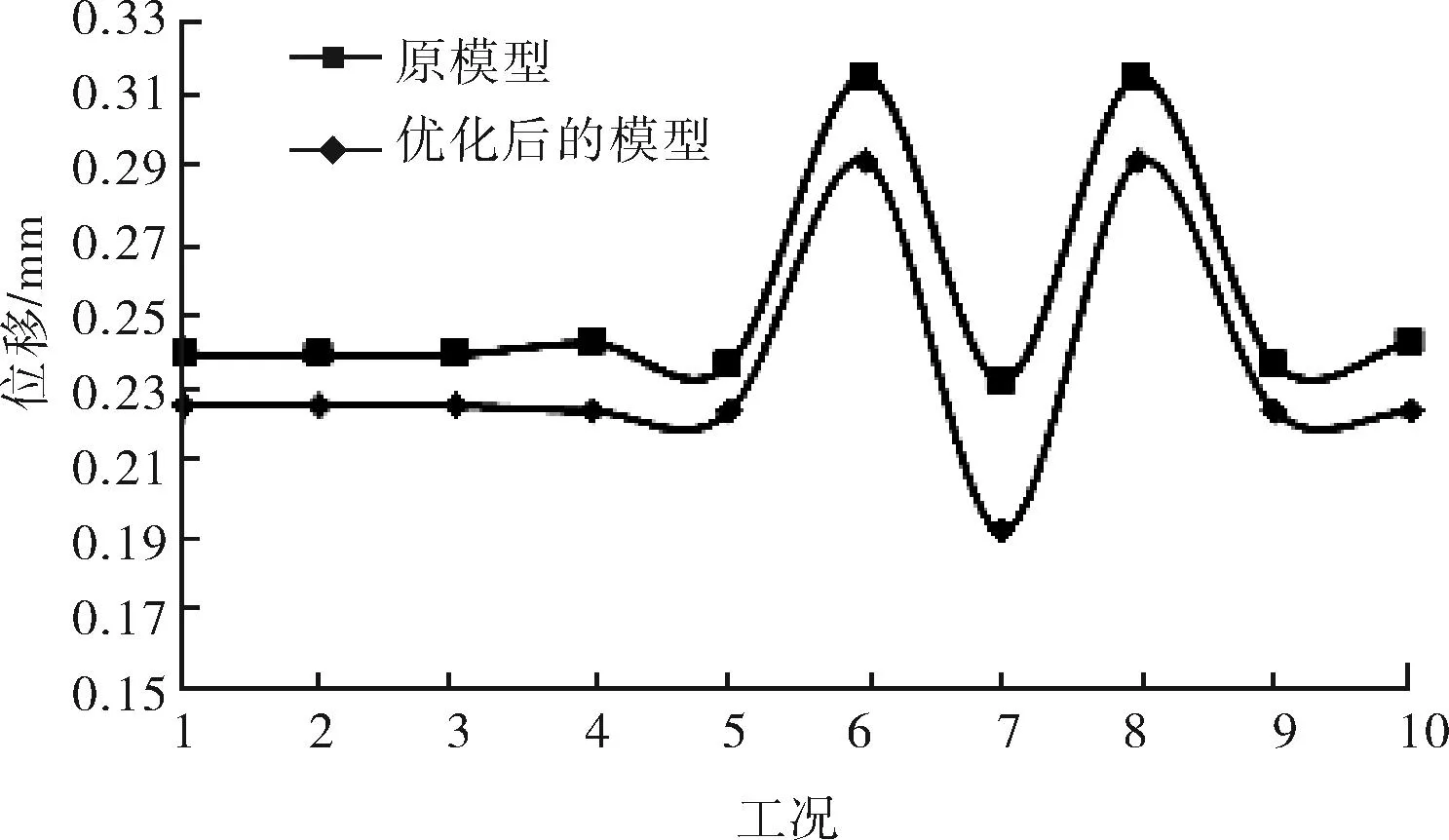

改进后阀箱模型的质量(2 150.2 kg)相比优化前(2 612.6 kg)减少约21.5%(462.4 kg)。如图12所示的阀箱改进前后10个典型作业工况下最大变形值的对比曲线,单周期各工况的最大变形平均增大约7.5%,且改进前后的阀箱模型各工况的最大变形的变化规律一致。

图12 两种阀箱10个典型作业工况最大变形值对比

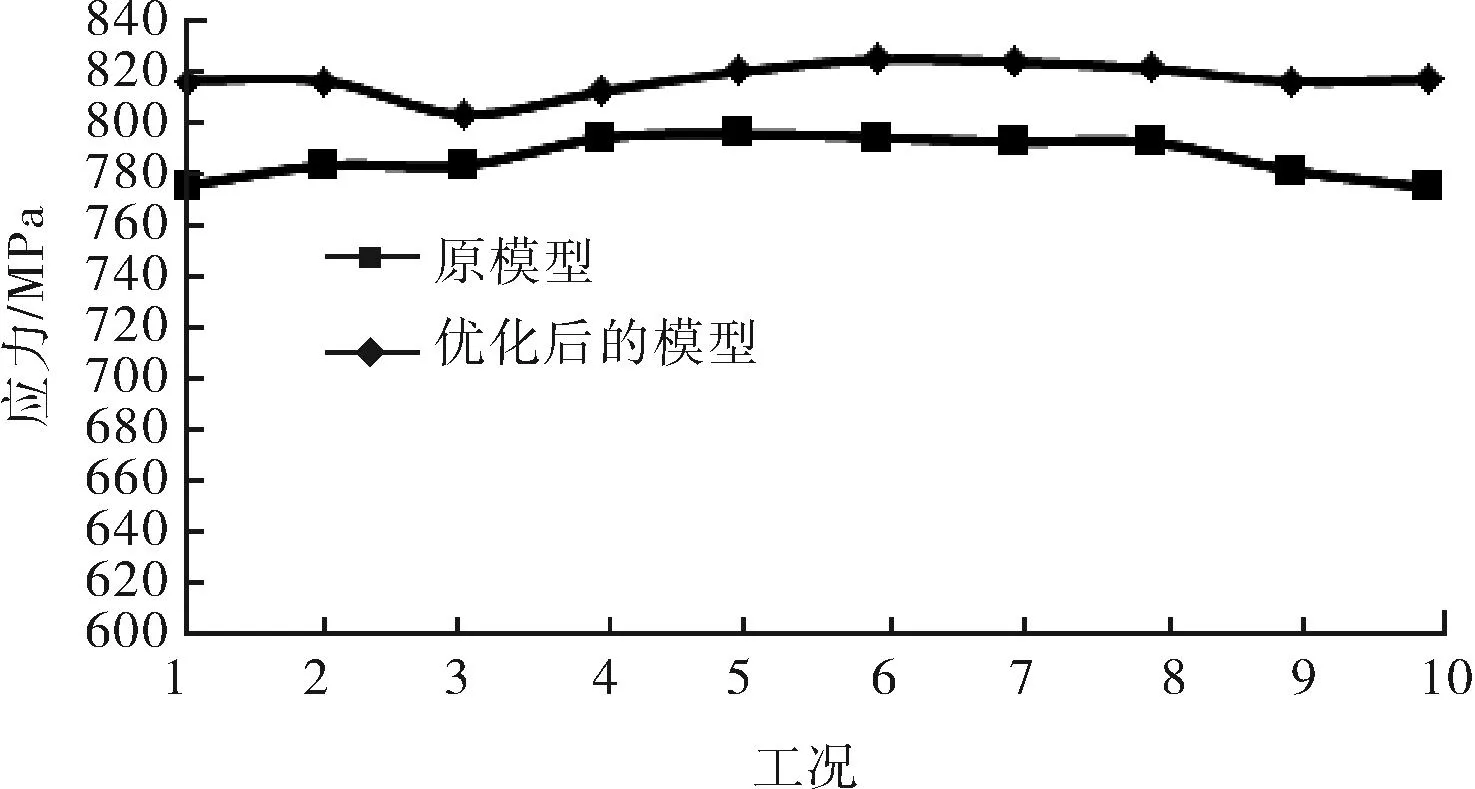

结合图13所示的阀箱改进前后10个典型作业工况下最大应力值的对比曲线,单周期各工况下的最大应力值平均减小了约3.3%,且改进前后的阀箱模型各工况的最大应力的变化规律一致。

图13 两种阀箱10个典型作业工况最大应力值对比

经过拓扑优化后,改进的阀箱模型变形更加协调,应力分布更为均匀,单周期各工况下的最大应力均处于下降的趋势。阀箱模型结构强度较小部位所占的比例较少,使得材料的力学性能得到更为充分利用。

5结论

1)结合3500型车载压裂泵的5个柱塞的往复运动规律,研究获得阀箱单个周期的内部腔室的10个典型作业工况。利用有限元分析方法建立了阀箱分析模型,开展单个周期各工况下阀箱模型的有限元分析。

2)利用有限元静强度分析的变形和应力结果及基于变密度法的拓扑优化技术,开展阀箱模型拓扑优化研究,获取模型结构的减质量规律与趋势。

3)拓扑优化前后的阀箱模型在10个典型作业工况下的最大变形平均增大约7.5%,最大应力平均减小约3.3%,且优化前后的阀箱模型各工况最大变形及最大应力的变化规律均一致。

4)拓扑优化改进后的阀箱模型相比原设计模型减质量约21.5%,一定程度上实现了结构轻型化改进。为阀箱轻型化设计提供一定的参考。

参考文献:

[1]张树立,马伟东,李心成,等.YLC140-2320型页岩气专用压裂车研制[J].石油矿场机械,2014,43(4):73-77.

[2]陈献晖,黄浩,李桂芬,等.ZYT5311TYL型压裂车的研制与应用[J].石油机械,2010,38(4):50-52.

[3]李心成,魏新,吕亮,等.YLC50-1340型煤层气专用压裂车的研制[J].石油机械,2011,39(9):50-53.

[4]何霞,赵敏,陈林燕,等.压裂泵阀箱自增强技术仿真研究[J].机械科学与技术,2014,33(2):208-211.

[5]王国荣,陈林燕,赵敏,等.压裂泵阀箱疲劳寿命影响因素的研究[J].石油机械,2013,41(1):59-63.

[6]姜培昌,王好臣,卢军霞,等.基于NX Nastran的TWS600柱塞泵泵头有限元分析[J].机械工程师,2010,(3):90-91.

[7]郭振平,刘中秋,刘炳森,等.压裂泵泵头体弹性有限元分析[J].机械研究与应用,2011(4):121-122.

[8]禹言芳,孟辉波.ANSYS在结构拓扑优化设计中的应用[J].化工装备技术,2007,28(1):56-58.

[9]高媛,王红玲,单东升,等.2500型压裂车车架结构多目标拓扑优化设计[J].石油矿场机械,2015,44(5):49-53.

[10]杨陈,郝志勇,刘保林,等.变密度法在气缸体轻量化设计中的应用[J].浙江大学学报(工学版),2009,43(5):916-919.

[11]李珊珊,丛明,王贵飞,等.基于变密度法的床鞍结构拓扑优化设计[J].组合机床与自动化加工技术,2014(4):19-22.

[12]郝志勇,贾维新,郭磊,等.拓扑优化在单缸机缸体轻量化设计中的应用[J].江苏大学学报(自然科学版),2006,27(4):306-309.

下期部分目次预告

许文虎等水下管汇可靠性分析及改进措施

曹杉等油井管上扣过程中摩擦磨损对摩擦因数影响分析

刘兴铎等水下采油树本体内生产流道流动性数值模拟分析

谭春飞等涡轮钻具定转子轴向间隙对性能的影响分析

吴望谱等海水静压力变化对水下球阀密封性能影响研究

赵占飞等基于支持向量机模型的滚动轴承运行状态预测研究

周科等压裂油管抗内压强度校核方法研究

王鹏程等剪切闸板量化评价方法研究

屈文涛等6×19S-IWRC钢丝绳应力应变数值模拟

许长生等一种交流变频自动换挡绞车设计

刘小刚等大斜度井岩屑床清除工具安放位置计算

郑璐等套管氦气密封检测封隔器及工装设计

张圆等基于FLUENT的锥形节流阀数值模拟和气穴分析

史交齐等某井特殊螺纹接头粘扣原因分析

孟鹏等PDC钻头复合钻井技术在苏北油区的应用

宋祖厂等连续可调桥式偏心分层注水技术研究与应用

张文星等套管滑套分层压裂工具

韩飞等衡转矩钻井工具在长庆油田的应用

付亚荣等遇水膨胀封隔器在卡上采下油井的应用

陈磊等稠油热采钻完井试验系统研制

尚晓峰等基于无线射频技术的智能滑套信号收发装置设计

Valve Box Lightweight Study on Vehicle Fracture Pump

JIANG Faguang1,2,ZHUO Changrong1,2,HE Huanqing3,LI Feng3,LI Zhenli1,2

(1.CollegeofMechatronicEngineering,SouthwestPetroleumUniversity,Chengdu610500,China;2.MOEKeyLaboratoryofPetroleumEquipment,Chengdu610500,China;3.BaojiOilfieldMachineryCo.,Ltd.,Baoji721002,China)

Abstract:With the development of fracture technology operations and improvement of road service,lightweight requirements for fracture equipment are increasing higher and higher.According to working characteristics of 3500 vehicle fracture pump valve box,finite element model of it under 10 job conditions were established,and then static strength analysis on the valve box was carried out.At the same time,lightweight studies on fracture pump valve box were carried out by adopting topology optimization based on variable density method.After optimization,the weight of the fracture pump valve box reduced about 21.5%,maximum deformation increased about 7.5% averagely,and its maximum stress reduced about 3.3% averagely.The maximum deformation and stress variation were consistent with the former ones under various working conditions.However after optimization deformation of the model was more coordination and stress distribution was significantly improved,mechanical properties of the valve box model structure also performed better.A practical reference for the valve housing lightweight design was provided.

Keywords:fracture pump;valve box;lightweight;topology optimization;stress车载压裂泵是页岩气开采的核心设备。我国页岩气藏多处于多山地区,车载压裂泵应在正常作业的条件下,尽可能轻型化设计以满足运载车辆平稳的行驶性能及减少运输成本[1-3]。作为压裂泵核心设备之一的阀箱,约占车载压裂泵总质量的20%,其内腔室表面结构复杂,作业过程中承受的载荷较多,使得阀箱整体应力分布不均,局部结构存在强度冗余等问题,是车载压裂泵轻型化设计及研究的重点对象。何霞等考虑到阀箱模型的对称性,采用阀箱部分模型进行了疲劳寿命分析,自增强后疲劳薄弱区向壁间转移,偏离了疲劳危险区域[4-5]。姜培昌等对阀箱进行了有限元静强度分析,获得了阀箱的应力分布规律,并对内部交叉孔的相贯线及阀座锥面处的局部结构提出改进建议[6-7]。本文利用有限元分析方法建立了阀箱分析模型,在10个典型作业工况下进行静强度分析,并采用基于变密度法的拓扑优化技术进行阀箱模型的轻型化研究,以减小阀箱的质量作为轻型化研究的目标。结合拓扑优化的结果对阀箱进行改进,并对阀箱拓扑优化前后的模型进行质量、应力及变形等改进效果研究。

中图分类号:TE934.202

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.007

作者简介:蒋发光(1975-),男,四川大英人,讲师,博士,主要从事石油天然气装备设计,仿真的教学与研究工作,E-mail:jiangfg@126.com。

基金项目:国家高技术研究发展计划(863计划)“深水钻机与钻柱自动化处理关键技术研究”(2012AA09A203-01);四川省教育厅科技项目“顶驱套管送入工艺与关键结构设计研究”(13ZB0192);四川省教育厅科技项目“大功率定向穿越电钻杆关键技术研究”(12ZB339)

收稿日期:①2015-08-02

文章编号:1001-3482(2016)02-0032-05