89型210 MPa射孔枪结构优化设计

李奔驰,唐 凯,陈华彬,陈 锋,任国辉,马 峰

(1.中国石油川庆钻探工程公司 测井公司,重庆 400021;

2.北京理工大学 爆炸科学与技术国家重点实验室,北京100081)①

89型210 MPa射孔枪结构优化设计

李奔驰1,唐凯1,陈华彬1,陈锋1,任国辉1,马峰2

(1.中国石油川庆钻探工程公司 测井公司,重庆 400021;

2.北京理工大学 爆炸科学与技术国家重点实验室,北京100081)①

摘要:根据国内深层油气藏超高温、超高压储层特征,研制超高温超高压射孔枪及组件。提出改善超高压射孔枪整体耐压性能的新结构与成型控制技术,研制出工作压力为210 MPa的89型超高压射孔枪。经过260 MPa极限压力性能试验验证,该射孔枪的安全系数高。在塔里木油田克深9区块现场成功应用。

关键词:超深井;射孔枪;结构;设计优化

1高强度射孔枪原材料优化

射孔枪是在井下复杂环境中工作,需要承受来自井筒液体和起爆时冲击波的作用,因此射孔枪必须承受来自井筒很高的外部压力,射孔瞬间还要承受射孔弹爆炸形成的冲击波。

由拉美公式和第三强度理论公式

(1)

式中:pr为枪管所能承受的外压;b为枪管外径;a为枪管内径;σ为材料屈服强度 。

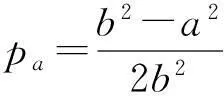

考虑两种材料的屈服强度不同,将表1的参数代入式(1)计算可得,采用这两种材料制造的89型射孔枪都能在210MPa的高压环境下安全使用。但是,在所受最大外压相同的情况下,可将材料A的枪管壁厚减少10%。

表1 210 MPa射孔枪理论计算参数

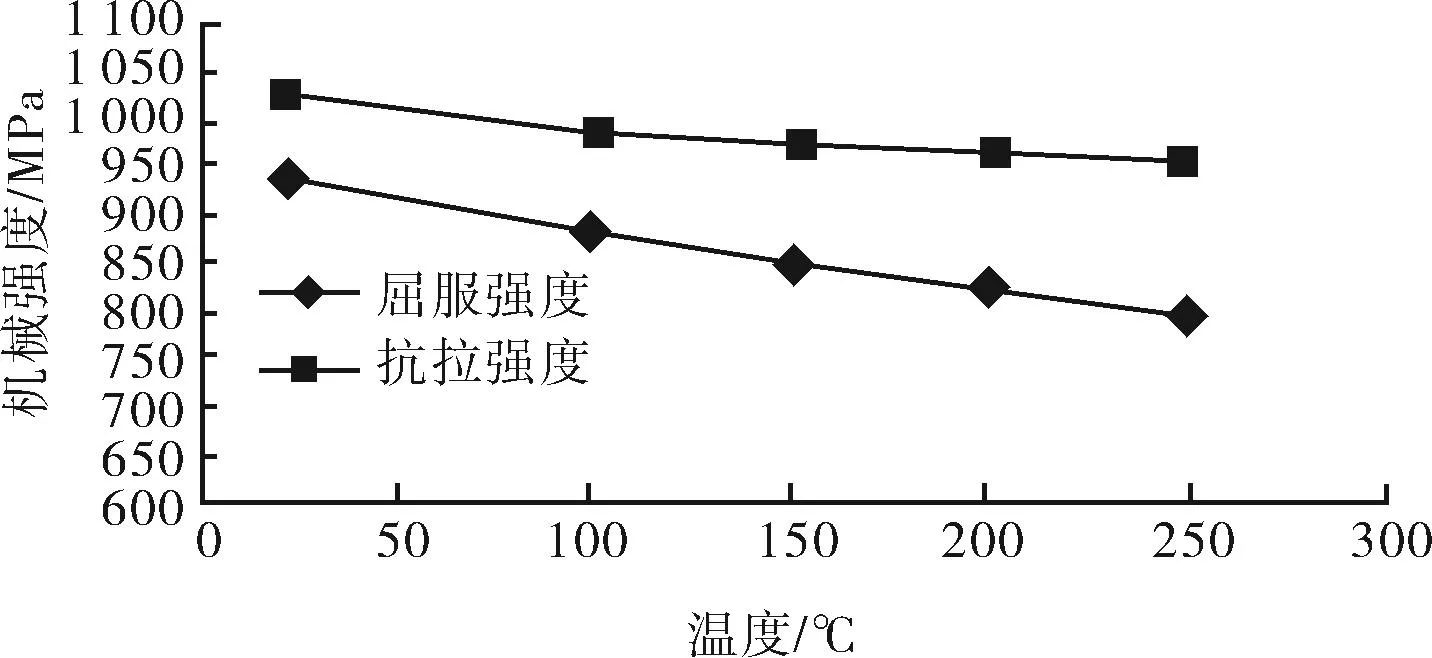

表1中的屈服强度是在常温下测定的,但在超高温情况下,枪管材料的屈服强度和抗拉强度均会下降。本文通过对射孔枪枪管原材料在高温下的拉伸试验分析,得到不同温度下的屈服强度和抗拉强度。如图1。

从试验得到的数据可以看出,屈服强度在100 ℃时下降5.5%,150 ℃时下降9.3%,200 ℃时下降12.3%,250 ℃时下降15.2%。由上述数据并且结合式(1)可以看出,枪管在高温下的耐压性能也会按照该温度下屈服强度所下降的相应比例下降。

为验证89型射孔枪承受210 MPa高压的性能,将射孔枪委托给第三方检测机构进行超高压试验。在高压釜中最高压力260 MPa下枪体仍保持完整性。

图1 温度对枪管材料性能的影响

虽然射孔枪强度和壁厚成正比关系,但壁厚的增加会影响射孔参数弹的装配和射孔性能,因此可以利用屈服强度更高的材料达到提高射孔枪强度的目的。本文采用了具有高强度性能的材料B作为射孔枪枪管原料,在和原有175 MPa射孔枪相同壁厚情况下,将工作压力指标提高到210 MPa。

2结构设计优化

为提高射孔枪的承压指标,首先使用了一种具有高屈服强度的新材料作为射孔枪原料,在不增加壁厚的情况下,将射孔枪耐压指标由原来的175 MPa提升到210 MPa。为进一步巩固射孔枪的耐压性能,本文通过对新材料的选用及结构的优化改进,使射孔枪的整体承压强度和性能有了很大的提高。在原有射孔枪结构的基础上,为接头密封面设计了全新的密封方式,在原有O形密封圈的基础上增加了挡圈,提高了O形密封圈在极限高压条件下的稳定性。为弹架增加支撑环结构,并且设计了接头聚能传爆结构,提高枪与枪之间传爆的可靠性。

2.1接头密封结构设计

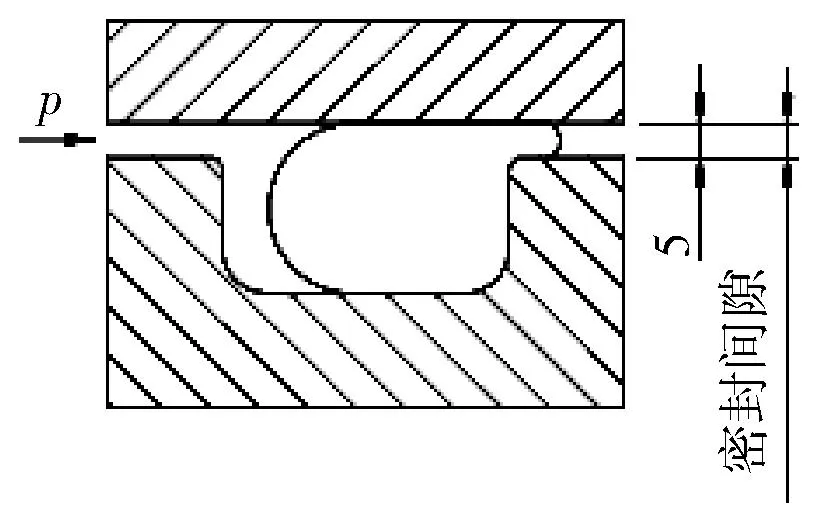

由于射孔枪用密封结构需要考虑高压和高温两种情况,同时还需考虑射孔枪在井内的流体介质类型。目前,射孔枪的接头密封采用双道O形密封圈结构。然而,当压力大于一定值时,由于高压作用,O形密封圈被压力挤入密封结构的间隙中,导致密封圈损伤,这种现象称之为密封圈咬蚀,如图2所示。

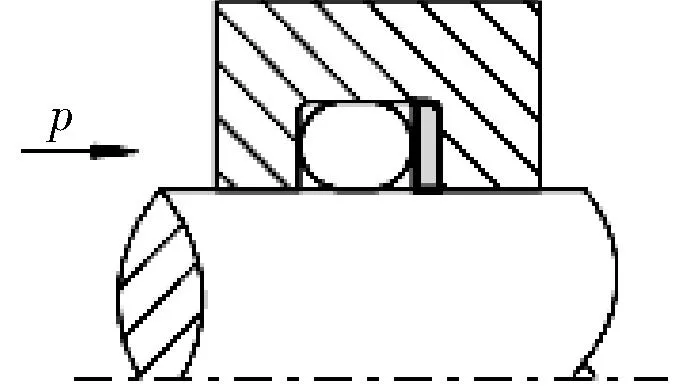

根据机械密封原理,为了防止密封圈咬蚀现象的发生,可在密封槽内增加密封用挡圈。挡圈没有密封功能,它只起到保护和支撑作用,通常和有弹性的密封件一起装在沟槽中,由于挡圈在沟槽中的紧配合,可以有效防止受压的弹性密封件被挤压进入密封间隙。当压力仅从一面施加时,在O形密封圈的下游侧安装一个挡圈;当压力从两面施加时,在O形密封圈的两侧安装两个挡圈,如图3所示。对于射孔枪来说,压力只来自一面,因此只需要加一个挡圈。

图2 无挡圈结构的密封圈咬蚀形态

a 单侧受压挡圈安装方式

b 双侧受压挡圈安装方式

根据上述挡圈的特点,本文针对89型射孔枪设计了耐压210 MPa的密封结构、密封圈和挡圈。挡圈的材料采用耐高温的高强度聚合材料,耐高温260 ℃,具有机械强度高、耐高温、耐冲击、阻燃、耐酸碱、耐水解、耐磨、耐疲劳、耐辐照的特点。可在250 ℃下长期使用。

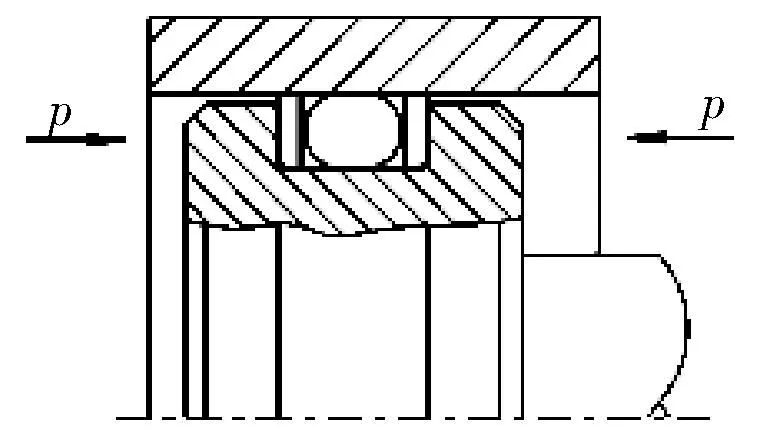

新设计的射孔枪接头采用挡圈结构方案,挡圈安装在O形密封圈的下游侧。如图4。该密封结构加大了密封沟槽宽度,而接头长度尺寸和密封面内外径保持不变,密封面间隙仍然采用标准设计保持不变。挡圈采用耐高温的高强度聚合材料制成,具有良好的耐温耐压性能和耐腐蚀性能。

图4 射孔枪接头密封结构

2.2接力支撑结构

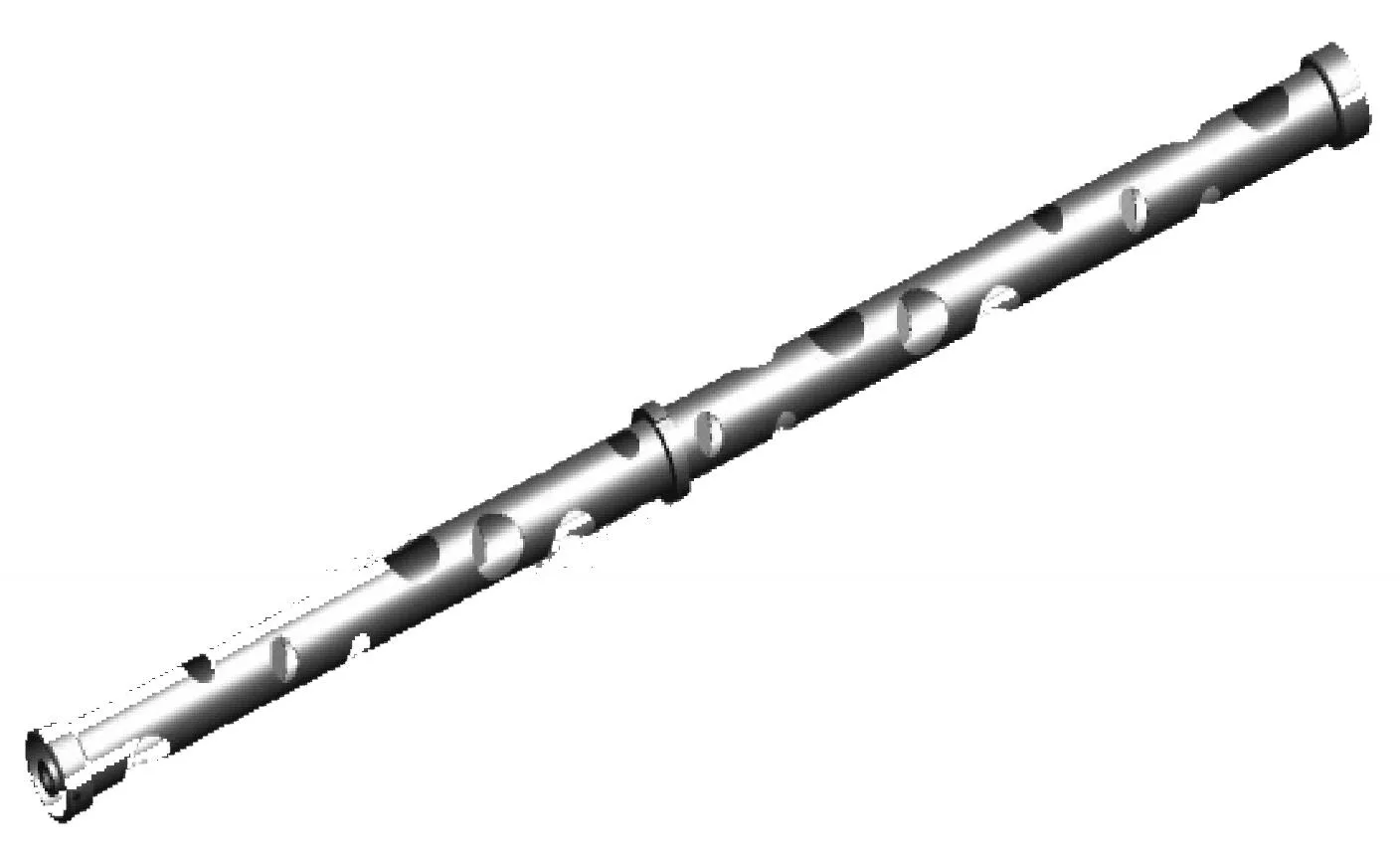

由数值仿真分析知,短枪比长枪具有更好的耐压性能。因此,为进一步提高极限高压射孔枪的使用安全性,弹架上设计了接力支撑结构(如图5),设计合理的间隙,间接地完成长枪变短枪的目的,增加射孔枪承压性能。

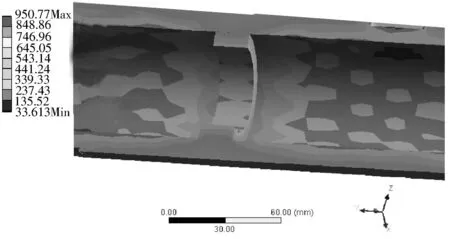

为了验证接力支撑结构对射孔枪耐压性能影响,应用Ansys软件进行了有限元分析。建模时使用2.3 m长射孔枪,枪中间有一个接力支撑结构,射孔枪两端施加固定约束,枪管外表面受210 MPa均匀压力,接力支撑结构与射孔枪之间定义Bond类型的面面接触。从表2有限元分析结果可以看出,增加接力支撑结构可以在一定程度上降低枪管Von Mises应力,并从图6的应力分布图可以看出,接力支撑结构附近枪管上的应力比其他部位小300 MPa。由此可见,设计弹架接力支撑结构能进一步提高射孔枪管抗挤压能力,防止射孔意外事件挤毁射孔枪。

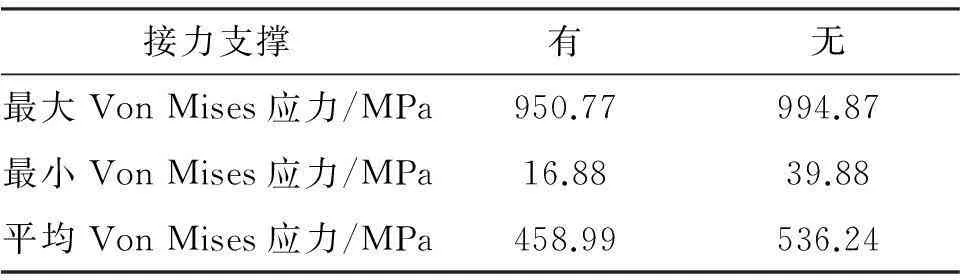

表2 接力支撑结构对枪管Von Mises应力的影响

图5 接力支撑结构

图6 接力支撑结构附近应力分布

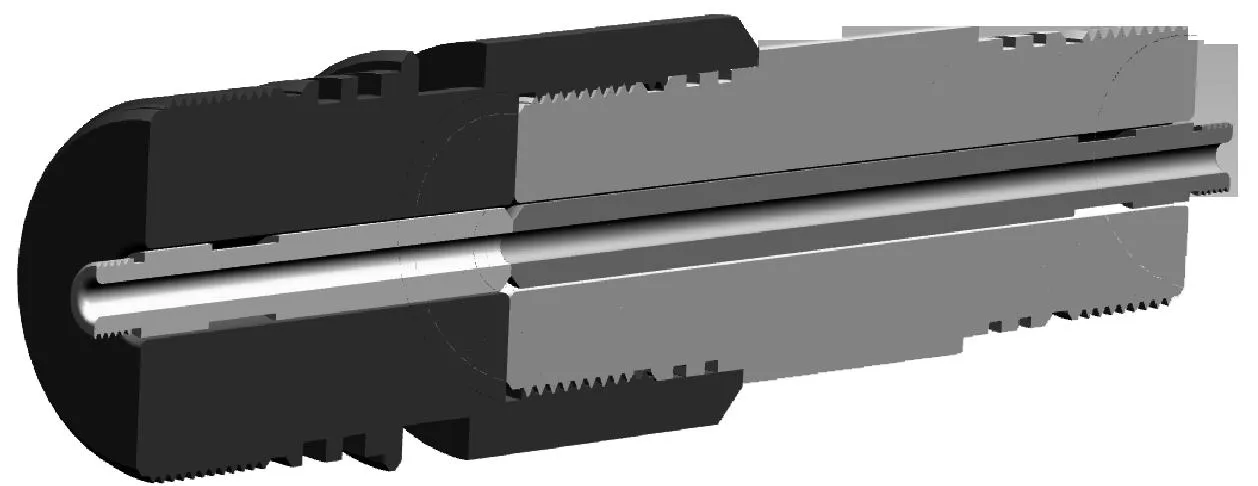

2.3接头聚能传爆结构

为降低因高温井况下传爆失败而引起的射孔工程断爆等事故,改进了接头结构,从而提高射孔成功率。通过大量室内和现场试验,本文得到了高温下可控接头聚能传爆的间隙及轴向偏心距。设计出应用于高温下可靠使用的接头聚能传爆结构,提高接头间的能量输出、接收,如图7所示,掌握了影响传爆质量的因素及提高传爆质量的技术。

图7 接头聚能传爆结构

3器材成型控制技术

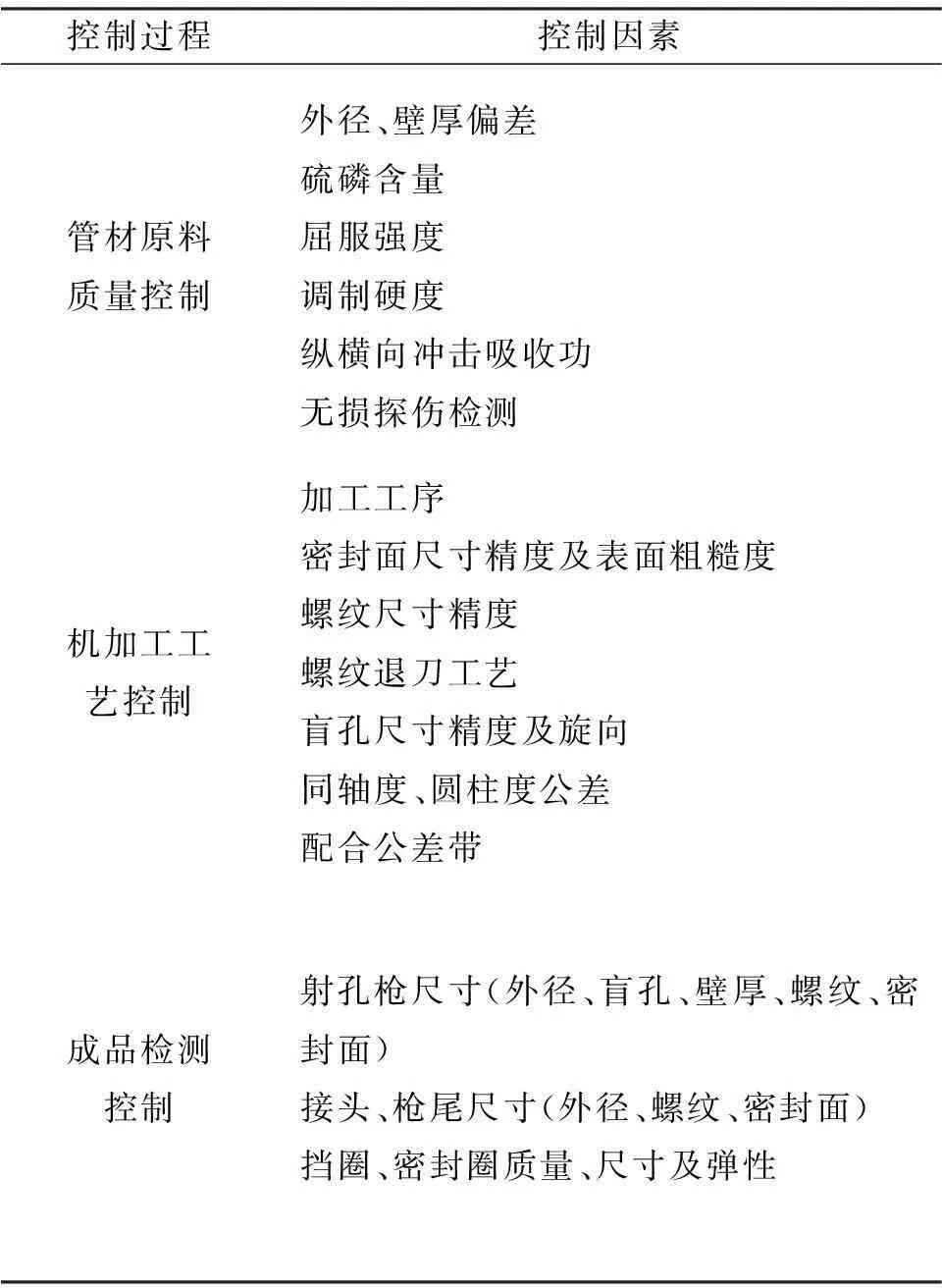

为最大程度保证射孔枪的质量,对射孔枪的生产过程进行成型控制。从管材入厂,加工工艺到成品检测,每一个过程都制定严格的质量控制规范,如表3所示。

表3 射孔枪成型控制内容

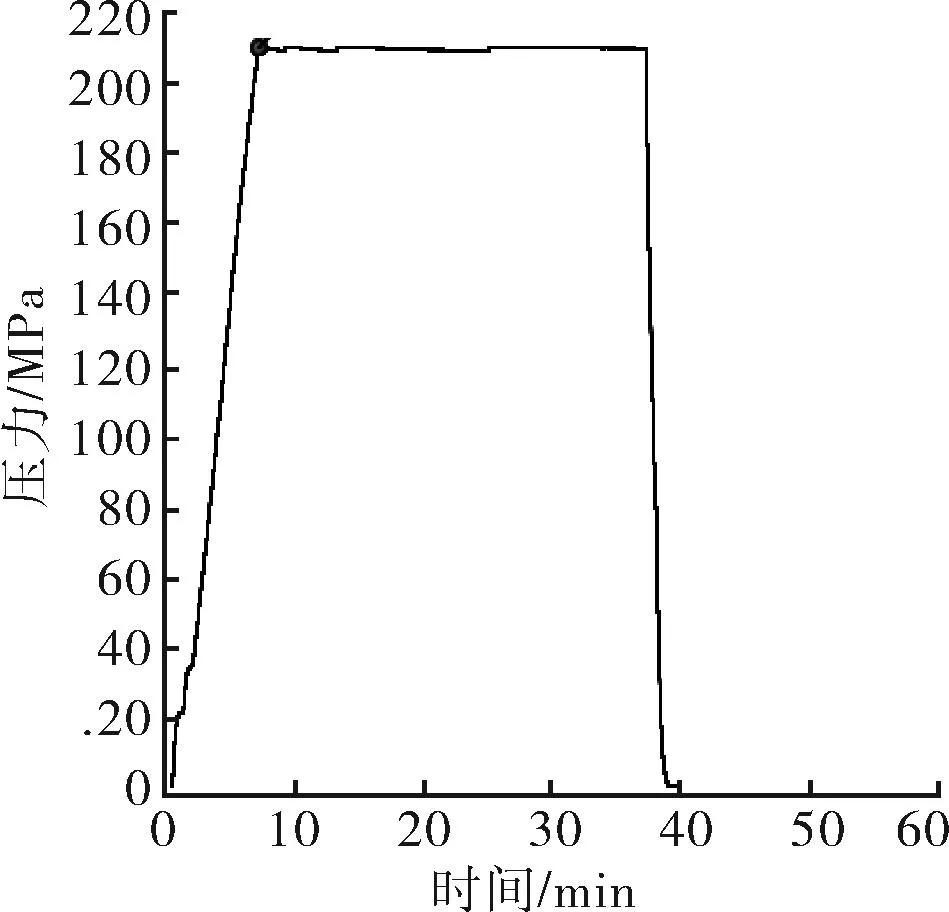

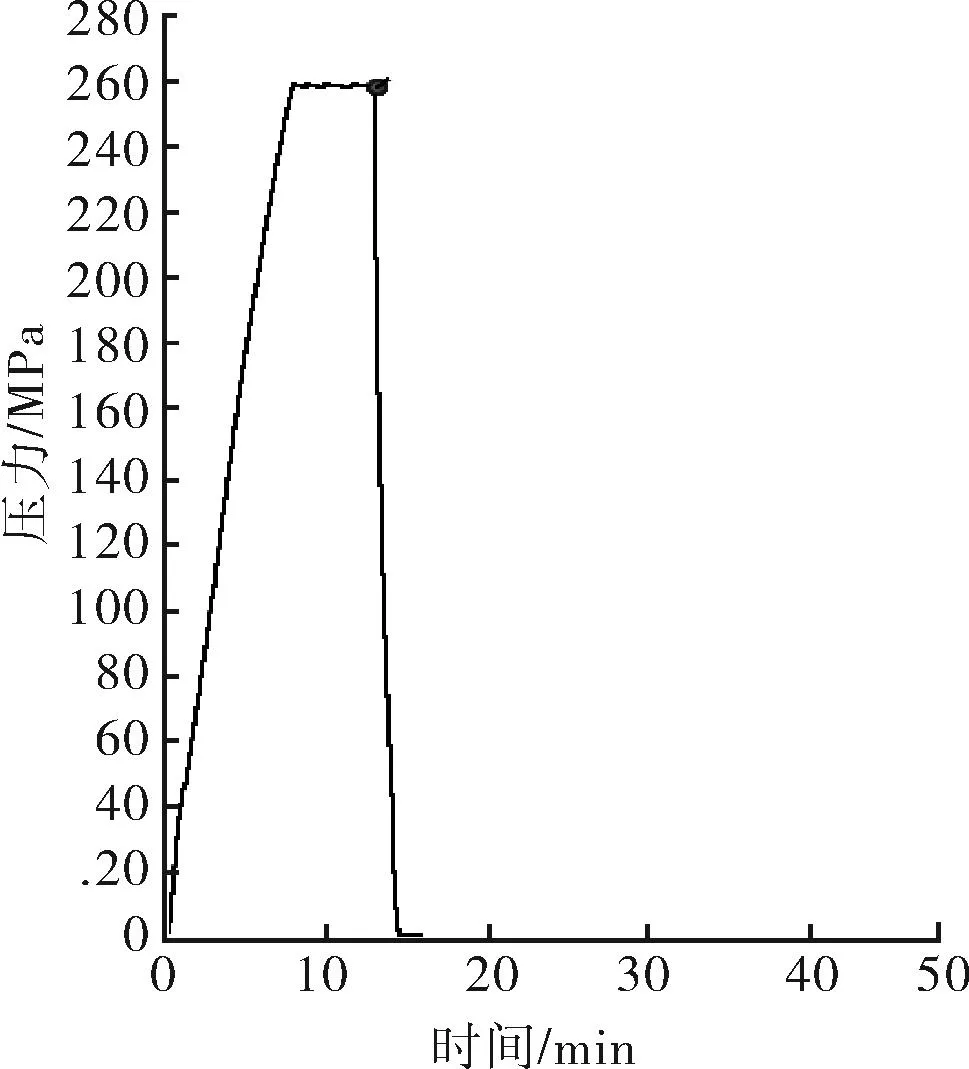

4超高压射孔枪性能试验

根据Ansys仿真结果,结合提出提高耐压性能的新方法,研制出工作压力210 MPa的89型超高压射孔枪。为验证耐压性能,对89型210 MPa超高压射孔枪进行极限压力试验。将射孔枪装入高压釜,在常温下加压至210 MPa后保压30 min,泄压。之后重新加压至260 MPa后保压5 min,泄压后取出枪管,测量枪管直径后可知枪管外形无变形。从图8的加压过程压力变化曲线也可以看出高压釜在加压过程中压力没有减小,说明枪管在加压过程中没有发生形变。验证89型210 MPa射孔枪在常温下至少能承受260 MPa压力。根据图1计算,89型210 MPa射孔枪在200 ℃下至少能承受226 MPa的压力,达到设计目标。

a 最高试验压力210 MPa

b 最高试验压力260 MPa

5现场应用

研制成功的89型210 MPa超高压射孔枪在塔里木油田克深9区块得到了应用。塔里木油田KS901井的射孔井段为7 910~7 930 m、井温184 ℃、井底施工压力175 MPa,现场试验获得成功。之后继续在KS902、KS904井等投入现场应用,工艺成功率100%。

6结论

1)为了满足超高温、超高压深井的射孔要求,研制成功89型210 MPa射孔枪,工作性能达到设计预期目标。

2)应用高屈服强度、高韧性的新材料作为射孔枪原料,优化结构设计,使射孔枪的耐压性能得到大幅度提高。

3)结合现场经验,综合考虑影响射孔枪工作性能的因素,提出增强射孔枪耐压性能的新结构与成型控制技术。

4)开展射孔枪功能性试验检测和现场应用,验证了89型210 MPa射孔枪的性能,满足塔里木油田克深9区块等超高温、超高压井的射孔完井需求。

参考文献:

[1]Martin Schoener-Scott.HPHT Perforating Practice[C]//2012 International Perforating Symposium,2012.

[2]Nauman Mhaskar,Mark Sloan,William Myers,et al.Design and Qualification of an Ultra-high Pressure Perforating System[C]∥2012 SPE Deepwater Drilling and Completions Conference,Deepwater Drilling and Completions Conference,2012.

[3]唐凯,陈建波,陈华彬,等.超高压射孔枪结构设计及数值分析[J].测井技术,2012,36(1):73-77.

[4]陈华彬,唐凯,任国辉,等.超深井射孔管柱动态力学分析[J].测井技术,2010,34(5):487-491.

[5]蔡履忠,赵垣,薛世峰,等.射孔作业过程管柱结构动态响应分析[J].石油矿场机械,2015,44(5):26-30.

[6]陈锋,彭建新,陈华彬,等.超高温超高压超深穿透射孔技术在山前区块的应用[J].测井技术,2014,38(1):111-115.

Structural Optimization Design of 89 mm 210 MPa Perforating Gun

LI Benchi1,TANG Kai1,CHEN Huabin1,CHEN Feng1,REN Guohui1,MA Feng2

(1.WellLoggingCompany,ChuanqingDrillingEngineeringCo.,Ltd.,CNPN,Chongqing400021,China;2.StateKeyLabofExplosionScienceandTechnology,BeijingInstituteofTechnology,Beijing100081,China)

Abstract:This paper develops a perforating gun that can withstand ultra high temperature and ultra high pressure to meet the need in the ultra deep oil and gas exploration.New structures and manufacture control techniques are proposed to optimize the performance of perforating gun,and an 89 perforating gun which can withstand outer pressure of 210 MPa is developed successfully based on the results of optimization.An experiment is conduced to testify the perforating gun can actually withstand outer pressure up to 260 MPa,and the perforating gun is applied in Keshen 9 district of Tarim Oilfield successfully.

Keywords:ultra deep well;perforating gun;structure;technique parameter optimization

中图分类号:TE925.302

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.009

作者简介:李奔驰(1985-),男,重庆人,工程师,博士,2013年毕业于中国科学技术大学精密仪器及机械专业,从事射孔工艺研究,E-mail:libenchi_cj@cnpc.com.cn。

收稿日期:①2015-08-07

文章编号:1001-3482(2016)02-0042-05