分层注水测调仪机械臂动力学分析和运动仿真

尚晓峰,马 龙,尚 进

(沈阳航空航天大学 机电工程学院,沈阳 110136)①

分层注水测调仪机械臂动力学分析和运动仿真

尚晓峰,马龙,尚进

(沈阳航空航天大学 机电工程学院,沈阳 110136)①

摘要:针对分层注水测调仪的工作特点和关键技术,提出一种新型分层注水测调仪机械臂结构方案。基于多体系统动力学理论建立其动力学模型,应用仿真分析软件ADAMS对测调仪机械臂进行了测调工况下的动力学仿真分析。对测调仪机械臂自动展开、定位、收回,以及机械臂的对接机构与坐封在配水器中的堵塞器实现弹性对接等一系列运动过程进行仿真分析。结果表明,由工作中产生的振动和碰撞引起机械臂机构位姿的变化在合理的范围内。仿真分析有效评价了测调仪机械臂系统动力学特性,为其结构的优化设计提供参考。

关键词:分层注水;机械臂;运动仿真;优化设计

目前,中国大部分油田都进入了高含水开发期,在注水井中实现分层控制注入的注水方式,现已成为解决油田的层间矛盾,保持地层能量,维持油田长期稳产、高产、提高采收率的重要手段。测调联动分层配水技术的成功研制,实现“压力同步录取、流量实时监测、水嘴连续可调”的功能,达到提高测试效率、缩短测调时间、提高测试资料准确率的目的。与原测试技术相比,测试能力提高近1倍,较大程度上缓解了上述矛盾[1-5]。

测调联动分层配水工艺关键技术包括地面控制调节系统、井下综合测调仪、可调式堵塞器3个部分。其中,井下综合测调仪是实现边测边调,实时监测和传输井下流量、压力和温度等信息的关键部分。测调仪调节机械臂是完成与可调堵塞器对接,从而实现注水流量测量和调节的重要执行部分[6-8]。

在井下的工作环境中,测调仪要进行机械臂的定位对接、收回等一系列动作,其能否准确地完成这些运动将直接影响工作量。本文根据实际工况建模,并在ADAMS/View中对模型进行运动仿真和动力学分析。经过多次分析和优化,改进设计方案进而到达完善设计的目的。

1分层注水测调仪调节机械臂的结构设计

现有注聚井、注水井的井下测调仪的机械臂多设计有钢丝和弹簧结构,使调节臂弹出和收回。该结构复杂,不能通过简单的机械结构和一个电机实现多个动作,实际使用中存在钢丝锈蚀、易卡滞、可靠性差等问题。因此,本文提出了一种使井下测调仪的调节臂能弹出、收回的离合凸轮机构,用以解决现有调节臂存在的问题[9-10]。

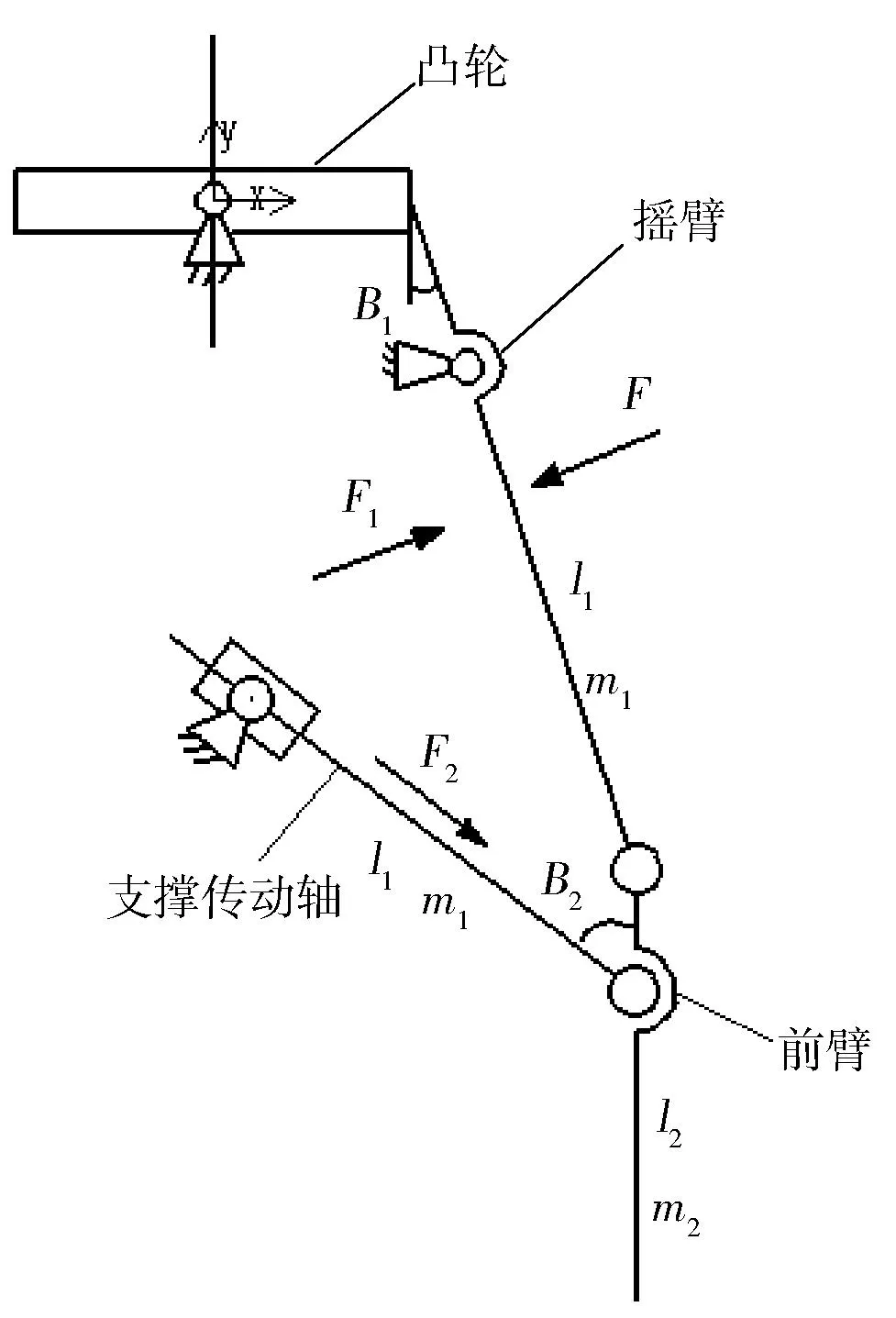

本研究提出的机械臂新型结构如图1,电机带动主传动轴转动,主传动轴通过凸轮离合带动凸轮运动,凸轮副带动摇臂和平衡臂的张开和闭合。具体工作原理是,凸轮在主传动轴的带动下,凸轮每转过90°,凸轮的长轴端和短轴端交替处于竖直位置。工作之前长轴端处于竖直位置,驱动扭簧处于压缩状态,利用杠杆原理,凸轮长轴转向水平位置过程中,摇臂和平衡臂逐渐张开,扭簧随之释放扭转力起到支撑作用;当凸轮长轴转回竖直位置时,摇臂和平衡臂逐渐收拢。当机械臂完成定位时,机械臂上的水嘴对接机构与配水器中的堵塞器对接过程中,在自重力和仪器下放惯性力的共同作用下,半圆支撑沿轴向滑移,凸轮在凸轮离合机构作用下与主传动轴分离,这时电机的全部动力通过主传动轴、花键轴传递到水嘴传动轴上,通过控制电机的正转、反转来实现对堵塞器的调节。

1—锥形螺套组件;2—水嘴调整弹簧;3—水嘴传动轴;

2动力学分析

2.1机械臂张开运动动力学分析

测调仪机械臂的运动分为两部分进行,即,机械臂从测调仪槽体内弹出;定位后,测调仪在井下与堵塞器完成对接。在第1部分运动中,机械臂的三维模型和结构简图如图2~3所示。依据多刚体系统动力学的笛卡尔方法[12-13],建立机械臂的运动学方程。

Φ(q)=[Φ1(q),Φ2(q),Φ3(q),

Φ4(q),Φ5(q),Φ6(q)]T=0

式中:Φ1(q)是摇臂绝对x位置的约束方程;Φ2(q)是摇臂绝对y位置的约束方程;Φ3(q)是摇臂绝对角约束方程;Φ4(q)是前臂绝对x位置约束方程;Φ5(q)是支撑传动轴滑移约束方程;Φ6(q)是支撑传动轴角约束方程。

图2 测调仪机械臂三维图

图3 测调仪机械臂结构简图

对机械臂各组件进行力学分析,机械臂的摇臂,前臂和支撑传动轴在y方向位置如图3,根据牛顿—欧拉方法,可得出各组件的刚体动力学方程,即

2.2机械臂对接运动动力学分析

在机械臂与堵塞器进行对接的过程中,对于机械臂中第i个柔性体或刚体,用拉格朗日乘子法建立运动微分方程[14]。

式中:T为系统广义坐标表达的动能;qi为系统广义坐标;Fi在广义坐标下的广义力;λ为拉格朗日乘子。

将系统中所有组件的运动方程与约束方程联立,写成矩阵形式:

式中:M为质量矩阵;Cp为系统雅克比约束方程矩阵;Fa,Fv,Fe分别是由应变能、力引起的速度和外加载荷引起的广义力;λ为拉格朗日乘子。

3基于ADAMS机械臂运动仿真

针对测调仪机械臂张开,并与可调堵塞器对接这两项典型任务,运用ADAMS动力学仿真软件对其过程进行仿真。由于机械臂结构复杂,在ADAMS中建模较为复杂,因而其模型在UG建立,Parasolid格式导入ADAMS中后,对模型进行添加约束,运动副以及驱动等,并采用STEP函数进行拟合,调试模型,然后进行运动仿真。

3.1机械臂张开收拢过程

测调仪在井下工作时,第1步工作即是机械臂的张开。机械臂的张开由1台行星减速电机控制。电机工作的额定转矩为8N·m,转速为1.5r/min,电机每转过180°,机械臂即完成一次收拢动作。在ADAMS软件中,根据测调仪实际工况设置电机的转速为9°/s,对其进行40s时长的仿真。因为机械臂张开收拢,主要靠摇臂在凸轮和扭簧作用下完成,因此主要对摇臂进行分析研究。得到机械臂摇臂的位置变化如图4。在40s内,电机转动1周,机械臂完成2次张开收拢动作。图5显示了摇臂与凸轮之间受力情况,摇臂在张开过程中,受力减小,特别是到短轴弧面部分,受力减小较快;而在收拢时受力又逐渐增大。

图4 机械臂摇臂的位置变化曲线

图5 机械臂摇臂和凸轮之间受力曲线

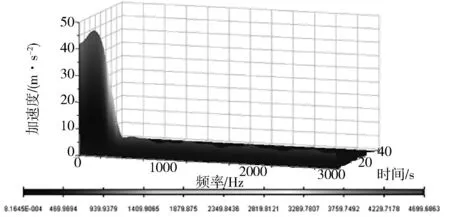

在ADAMS中对摇臂的角加速度进行快速傅里叶变换,得到其FFT3D图(如图6)。可以直观地看到摇臂在刚开始工作时,由于扭簧处于压缩状态,摇臂和凸轮之间受力较大,有较大的振动产生,随后随着继续工作,机械臂系统工作逐渐趋于平滑,能够平滑的张开和收拢。

图6 机械臂摇臂质心加速度FFT3D图

3.2机械臂与堵塞器对接过程

测调仪下入井中的速度一般都很慢,当到达目标注水层时,应当以很慢的速度去进行对接。因此,本文设置初始对接条件:测调仪到达目标油层时的下行速度(x方向)设置为50mm/s,设其展开定位机构无定位径向偏差,并且下行无横向移动,测调仪机械臂重力为39N。

研究传动对接机构与可调堵塞器对接碰撞过程对整个调节机械臂的影响,必须分析整个调节机械臂质心的速度、加速度以及测调仪与可调堵塞器碰撞在接触过程中相互作用力。由图7~8可知,测调仪调节机械臂第1次碰撞可调堵塞器的速度是500mm/s左右,这时接触面质心冲击碰撞的加速度为13m/s2左右。

图7 测调仪质心垂直方向速度曲线

图8 接触面质心垂直方向加速度曲线

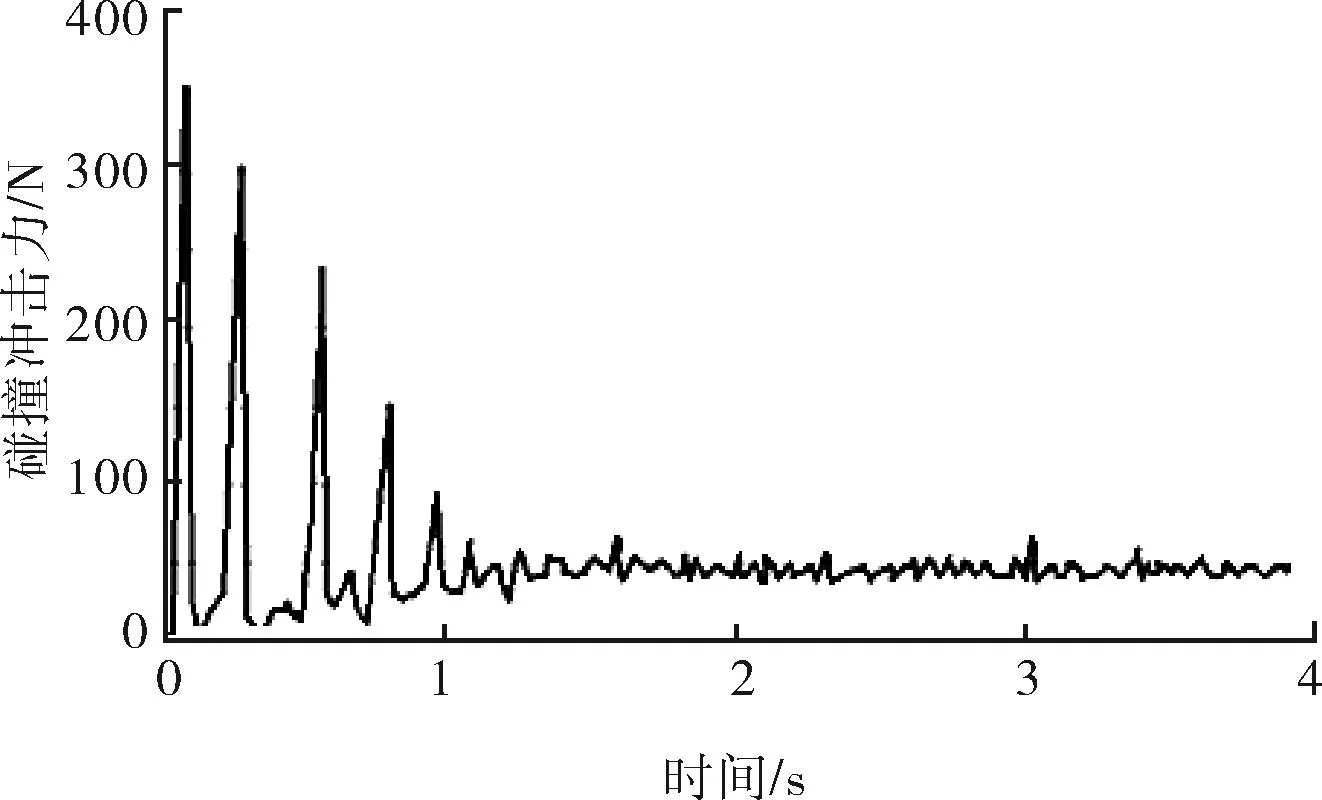

对接碰撞过程的相互受力曲线如图9所示,在第1次碰撞时,其碰撞接触力大约为350N,之后大约1s,由于碰撞对接缓冲弹簧的缓冲作用,碰撞接触力逐渐减小,使碰撞接触力趋于稳定,稳定值为调节机械臂的重力39N。

图9 对接水嘴与可调堵塞器的碰撞冲击力曲线

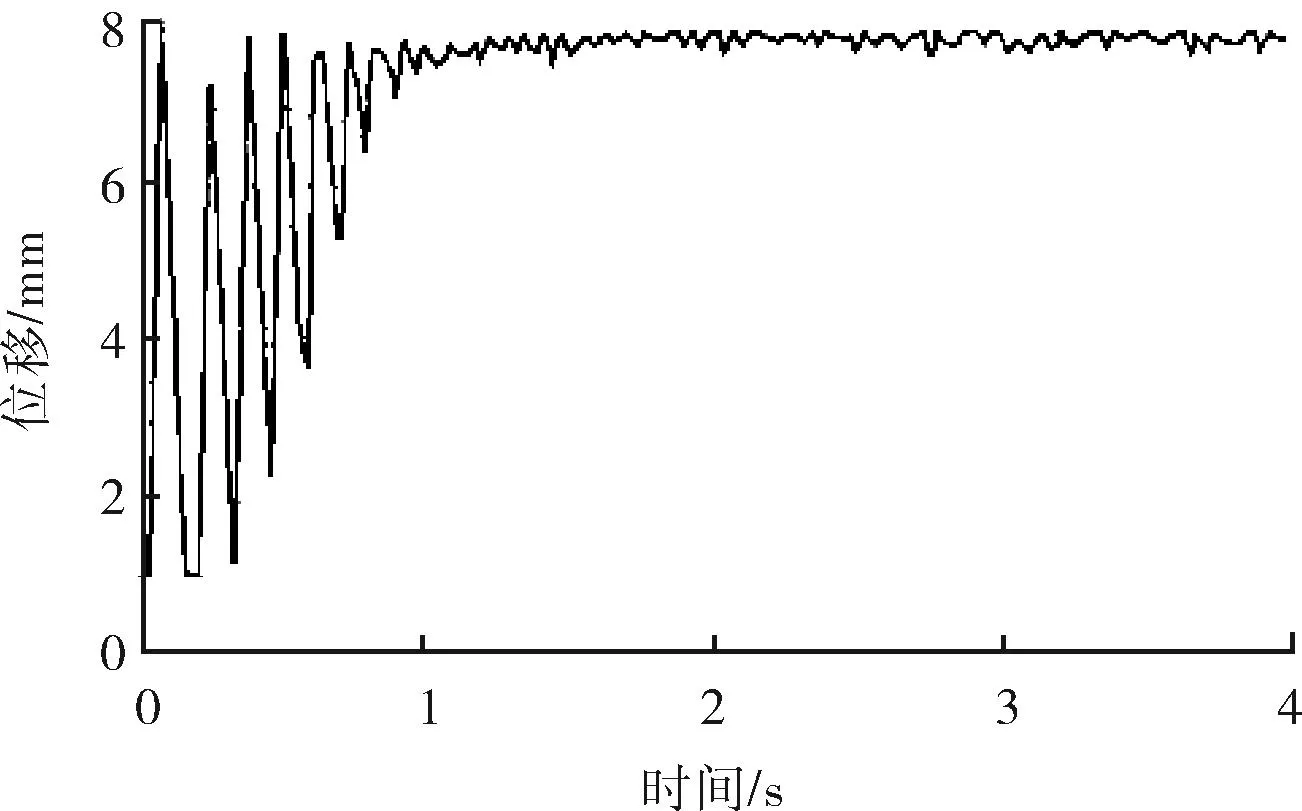

该对接机构中缓冲元件主要包括水嘴调整弹簧和花键轴套弹簧。花键轴弹簧缓冲对接碰撞力对机械臂关节处的冲击力;花键传动轴用来一方面提供传动动力,另一方面通过花键轴套弹簧可以起到缓冲对接碰撞力对驱动电机输出轴冲击的作用。本文选择设计的对接缓冲花键轴套弹簧参数是自由伸长长度为33.2mm,刚度为6N/mm,最大行程为7.5mm。如图10为对接过程中花键轴套弹簧缓冲装置位移变化曲线,可以作为调节机械臂中的关键和危险零件设计的理论依据。由图10可知,机械臂在与可调堵塞器对接首次接触,得到该螺旋弹簧的最大压缩量为7mm左右,经过0.8s左右,该螺旋弹簧的压缩位移趋于平稳。

图10 花键轴套弹簧缓冲位移曲线

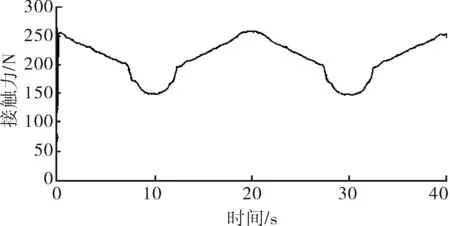

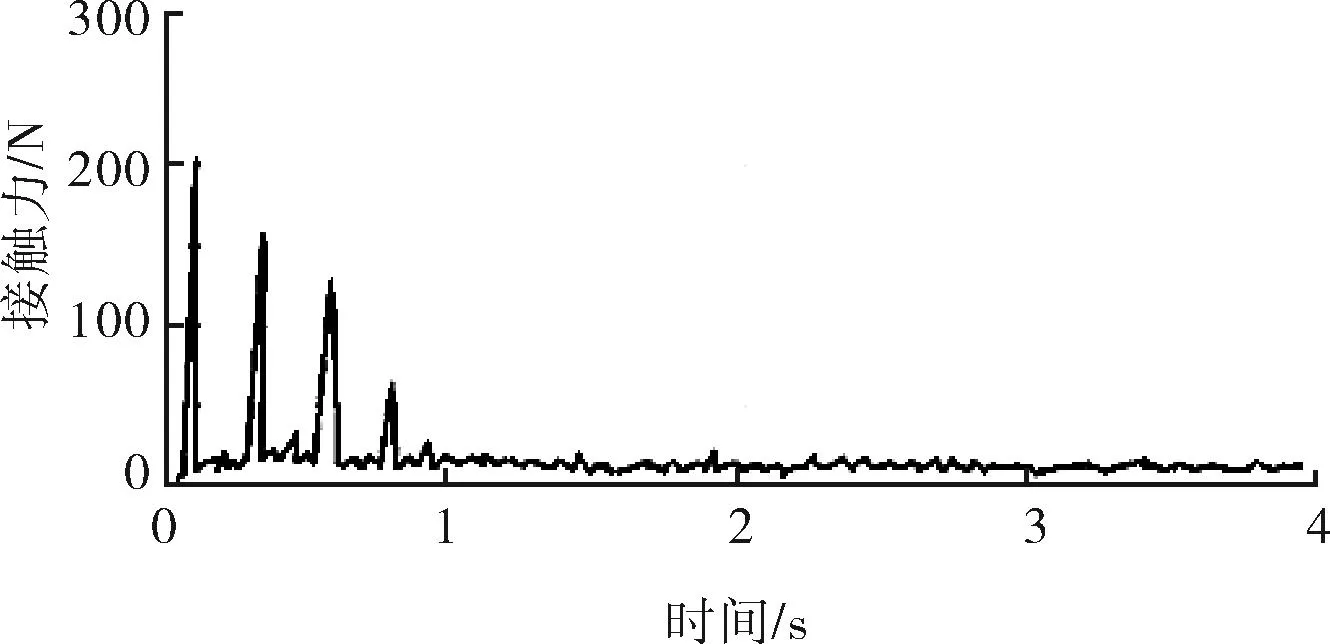

如图11所示为对接碰撞中摇臂机构肩关节受力曲线,图12为对接碰撞中摇臂机构肘关节受力曲线。机械臂的对接水嘴与可调堵塞器对接头在开始接触时,不可避免会产生冲击力,再加上在对接机构和展开定位机构中间通过花键轴连接,因此在接触时会产生缓冲振动,振动导致关节受力值较大,由图11~12可知,其中的肩关节受力最大200N左右,肘关节受力最大在250N左右,最终在1s后受力都趋于平稳,肩关节受力在20N,肘关节值在30N。这表明弹簧缓冲振动不会对调节机械臂的摇臂和前臂产生很大的影响。

图11 摇臂机构肩关节受力曲线

图12 摇臂机构肘关节受力曲线

测调仪在实际工作时,由于机械臂的展开定位机构与对接水嘴有一定的误差,因此,调节机械臂的对接水嘴在与可调堵塞器初次对接时,调节机械臂的对接水嘴的轴线与可调堵塞器的轴线不同心,这造成摇臂机构在展开方向上存在径向对接误差。但是,对接水嘴内部的锥面与可调堵塞器对接头锥面结构互相吻合,起到了对心导向作用。综合可以看出,对接水嘴展开方向与x轴方向的位置变化大约在0.8s后都趋于稳定,表明对接水嘴与可调堵塞器相对静止,测调仪与可调堵塞器的对接成功。

4结论

1)利用动力学仿真软件ADAMS对测调仪机械臂主要机构在实际情况下的运动过程进行仿真分析,验证了设计的合理性,为优化其结构设计提供了参考。

2)该分层注水测调仪机械臂在传动结构上具有创新性,比传统结构简化了很多,且提高了传动效率,机械臂的收放时间不超过18s。

3)测调仪机械臂对接过程是否可靠,取决于对接机构与可调堵塞器的碰撞接触力大小以及对驱动电机输出轴产生冲击力大小。因此,碰撞接触力和对驱动电机输出轴的冲击力不能太大,这就需要对下入井里的测调仪至目标注水层的速度进行一定的要求和限定。以测调仪下入井中到目标注水层上方的速度不能超过50mm/s为宜。

参考文献:

[1]刘合,裴晓含,刘凯,等.中国油气田开发分层注水工艺技术现状与发展趋势[J].石油勘探与开发,2013(6):733-737.

[2]林森,孟大伟,温嘉斌.注水井分层自动测调系统的设计[J].自动化技术与应用,2009(7):68-71.

[3]刘光明.采油工程方案设计在油田建设中的重要作用分析[J].科技传播,2013(8):59-63.

[4]周望,李志,谢朝阳.大庆油田分层开采技术的发展与应用[J].大庆石油地质与开发,1998,17(1):36-39.

[5]晏耿成,王林平,杨会丰,等.桥式同心分层注水测调工艺研究及应用[J].石油矿场机械,2014,43(8):92-94.

[6]孙桂玲,盖旭波,刘彬.细分注水工艺技术[J].石油钻采工艺,2002,24(1):79-81.

[7]刘永胜.注水井分层智能联动调配系统[J].石油仪器,2007,21(1):62-63.

[8]汤志清,初国红.挪威远海Grane稠油油藏的注气与注水优化开采技术[J].国外油田工程,2004,20(4):15-16.

[9]肖述琴,陈军斌,屈展.智能完井综合系统[J].西安石油大学报,2004,19(2):37-40.

[10]刘欣欣.油田分层注水测调仪调节机械臂的研究[D].哈尔滨:哈尔滨工业大学工学,2009.

[11]康兴妹,乔守武,宋志强,等.油田分层注水工艺技术的应用及发展[J].内蒙古石油化工,2008(10):187-188.

[12]齐朝晖.多体系统动力学[M].北京:科学出版社,2008.

[13]洪嘉振.计算多体系统动力学[M].北京:高等教育出版社,2003.

[14]陈峰华.ADAMS 2012虚拟样机技术从入门到精通[M].北京:清华大学出版社,2013.

Dynamics Analysis and Motion Simulation for Measuring Instrument Mechanical Arm Used in Oilfield Layered Water Injection

SHANG Xiaofeng,MA Long,SHANG Jin

(SchoolofMechanicalandElectricalEngineering,ShenyangAerospaceUniversity,Shenyang110136,China)

Abstract:Stratified water measuring instrument is one important part in the layered testing and adjusting combination water-distributing system,and in this paper,a new structure1 of the measuring instrument mechanical arm was proposed based on its work characteristics and key technology.Based on the theory of multi-body system dynamics,its dynamical model had been built for the simulation under measuring working condition by using ADAMS.A series of movements of the measuring instrument mechanical arm include its automatically unfolding,position,recover and docking with plug sitting in the water distribution device were simulated,and the result showed that vibration and impact generated in work that caused changes in body position and orientation of the robot arm were within a reasonable range.The simulation could effectively evaluate the dynamic characteristics of the measuring instrument mechanical arm,and provide a reference for structure optimization.

Keywords:separate layer water injection;mechanical arm;dynamics simulation;optimizing design

中图分类号:TE934.101

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.008

作者简介:尚晓峰(1972-),男,辽宁海城人,博士,主要研究领域为激光快速成型和石油开采井下工具。

收稿日期:①2015-08-20

文章编号:1001-3482(2016)02-0037-05