自升式钻井平台悬臂梁的发展研究

师 涛,赵世刚,张 鑫,庞世强,石宁可

(兰州兰石能源装备工程研究院有限公司 青岛分公司,山东 青岛 266520)①

自升式钻井平台悬臂梁的发展研究

师涛,赵世刚,张鑫,庞世强,石宁可

(兰州兰石能源装备工程研究院有限公司 青岛分公司,山东 青岛 266520)①

摘要:悬臂梁是自升式钻井平台连接钻机结构件和平台的关键设备。介绍了国内外知名自升式平台设计公司,对比了这些公司的悬臂梁的主要性能参数。介绍了国内研究机构关于悬臂梁移动方式的专利技术。对比研究了3种悬臂梁的布局方式,认为悬臂梁需要根据钻井需求合理布局,确保主梁受力均匀。针对国内自升式平台发展现状,建议国内企业应抓住机遇,研发适应市场需求的新产品。

关键词:自升式钻井平台;悬臂梁;钻井能力

自1954年世界上第1座自升式钻井平台问世,至今已有60多a的历史。随着技术的不断进步,平台结构不断改进,整体性能更加稳定。当今主流的形式是三桩腿桁架式悬臂梁结构,平台类型为修正的等腰三角形[1-2]。

悬臂梁在自升式平台上的应用,大幅增加了平台的可用空间、作业范围和作业能力,悬臂梁最大外伸距离36.5 m,横移距离25 m,最大作业水深达到175 m。

悬臂梁作为平台的关键设备,其移动形式主要有常规型、X-Y型、旋转型和增强改进型;滑移驱动方式主要有棘爪滑移,销轴推移和齿轮齿条滑移。由于常规型和X-Y型移动型式,以及销轴推移方式结构简单,技术相对成熟,在现有的自升式平台上应用比较广泛[3]。

1国外设计公司

世界知名的自升式钻井平台设计公司有:

1)美国的LeTourneau Offshore Drilling Rigs。从1955年到2015年,半个多世纪时间内,建造了近290台自升式钻井平台,适应水深为13.7~167.6 m(45~550 ft),最大钻井深度12 192 m(40 000 ft)[4]。

2)美国Friede Goldman United 。简称F&G,主要从事海洋工程平台设计和平台配套设备设计和制造业务,拥有超过60多a海洋工程平台设计经验。2010-08,中交股份完成了对F&G的100%的股权收购。F&G设计的典型自升式钻井平台主要有JU-2000A、JU2000E、JU-3000、MOD Ⅱ、SUPER M2、UNIVERSAL M CLASS等[5]。

3)荷兰Gusto MSC。该公司在自升式钻井平台、半潜式钻井平台和船舶类领域有着专业的设计,拥有80 a的大型海洋钻井平台的设计和建造历史。其中最著名的产品有自升式平台的悬臂梁X-Y滑移系统、升降系统和锁紧装置。公司研发了一系列CJ型自升式钻井平台,主要有CJ43、CJ46、CJ50、CJ54、CJ62、CJ70、CJ80等平台,平台的悬臂梁均采用X-Y滑移形式[6-7]。

4)新加坡吉宝远东公司。设计的自升式平台主要包括KFELS A Class Design,KFELS B Class Design,KFELS C Class Design,KFELS G Class Design,KFELS N Class Design等。最新设计的平台是KFELS N Plus,将适用于北海和东中国海水域,虽然平台的自动化程度不高,但是具有更大的钻井能力,堪比MSC公司的CJ70型平台[8]。

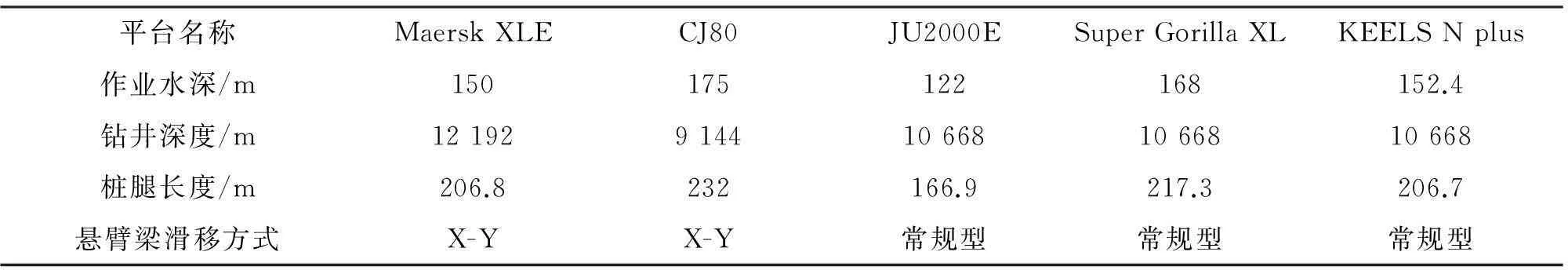

各大公司设计的平台都有其自身的特点,表1列举了各公司钻井平台相关参数。由表中数据可知,荷兰Gusto MSC公司拥有世界上钻井深度最深(12 192 m)、工作水深最大(175 m),钻井范围最广(36.5 m×12.5 m)的自升式钻井平台,主要原因是悬臂梁采用了X-Y移动形式。常规型移动方式,由于悬臂梁单侧主梁承受载荷较大,移动范围受到了限制,但平台结构简单,成本较低。

表1 国外自升式钻井平台相关参数

表1(续)

注:表格空白处为“无准确信息”。

2国内设计公司

国内能够自主设计钻井平台的公司主要有:

1)大连船舶重工集团海洋工程有限公司。于2011年自主研发设计了DSJ300型自升式平台,近期并没有新的自升式平台推出。

2)辽河陆海石油装备研究院有限公司。是国内领先的海工装备设计和制造企业,自主研发设计了CP系列自升式钻井平台,主要包括CP-300、CP-350、CP-375、CP-400、CP460等。

3)中交股份旗下美国F&G公司。该公司提供平台基础设计,振华重工完成详细设计和生产设计,主要有“振海一号”,适应水深91.44 m,钻井深度9 000 m;“振海二号”适应水深122 m,最大钻井深度10 668 m。

4)宏华集团。研发设计了HHJ1三桩腿自升式钻井平台,作业水深122 m,悬臂梁最大外伸距离22.86 m。

在国内石油钻采装备行业领先的公司都致力于自升式钻井平台用钻井包的研发,宏华集团开发了HZJ90DBS钻井包,钻井深度9 000 m,最大钩载6 800 kN。宝鸡石油机械制造有限公司研发了9 000 m海洋平台用钻井包,有7套用于自升式平台。南阳二机石油装备有限公司自主研制了国内首套自升式9 000 m海洋模块钻机井架及提升系统[9]。

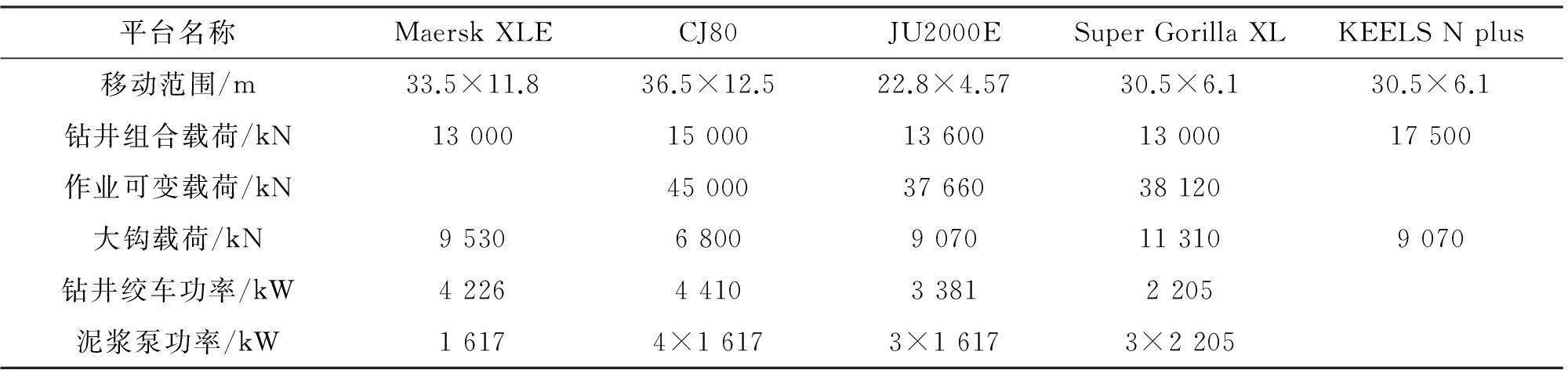

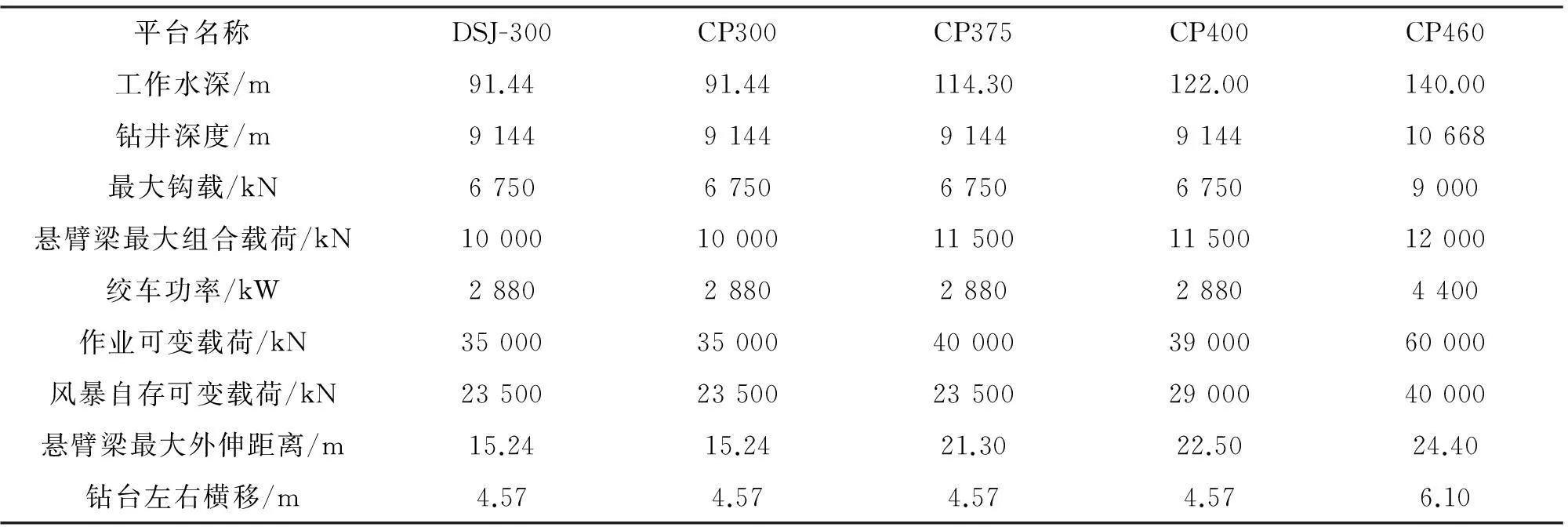

国内自主研发的自升式钻井平台相关参数对比如表2所示。将表1和表2中参数对比显示,国内研发的自升式平台最大作业水深为140 m,最大钻井深度为10 668 m,悬臂梁为常规移动方式,纵横移动范围为24.4 m×6.1 m,与国外先进的自升式平台还具有一定差距。

表2 国内自主研发自升式钻井平台相关参数

3国内的专利技术

鉴于悬臂梁式自升式钻井平台的优势,国内高校和企业都在进行研发,并形成了一些专利技术。

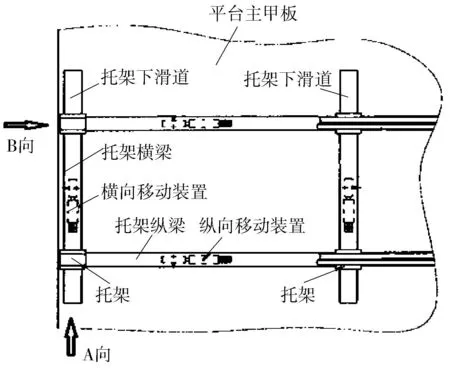

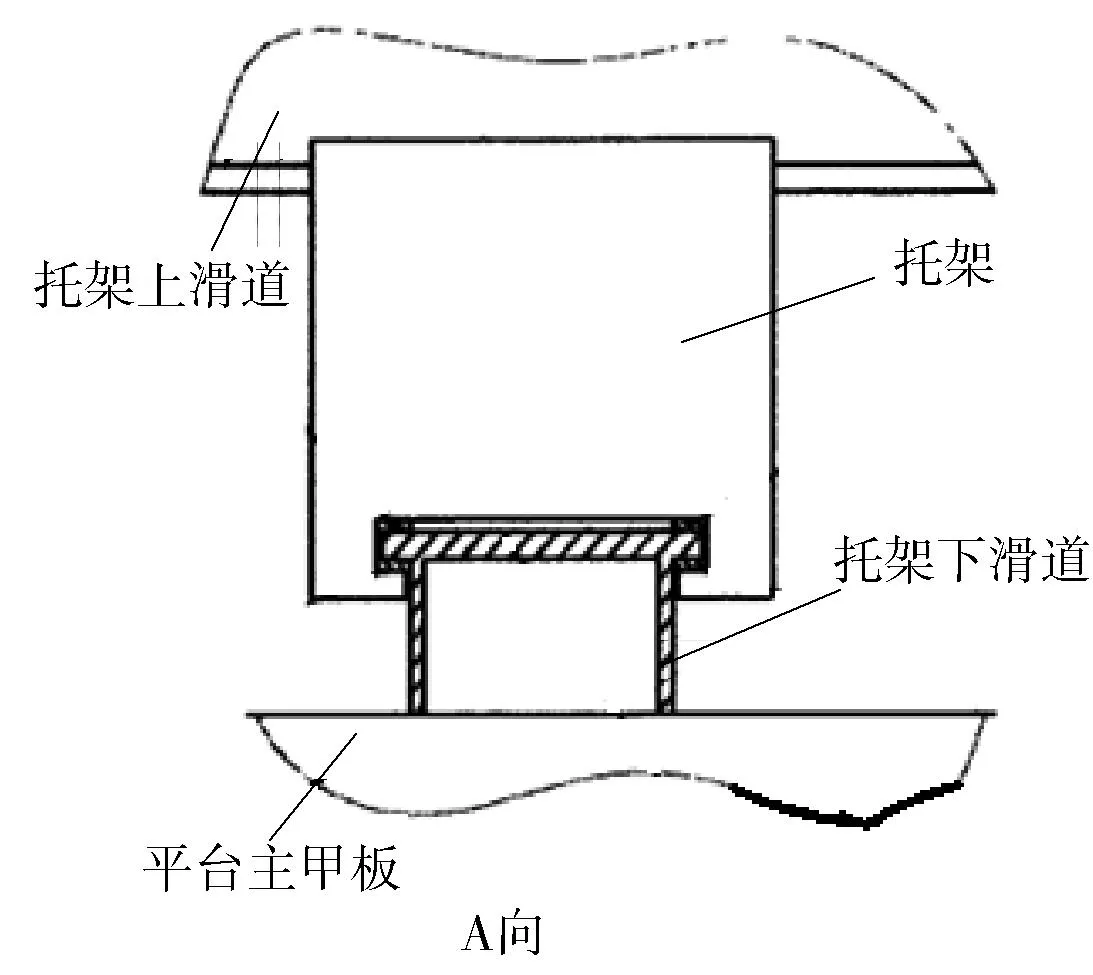

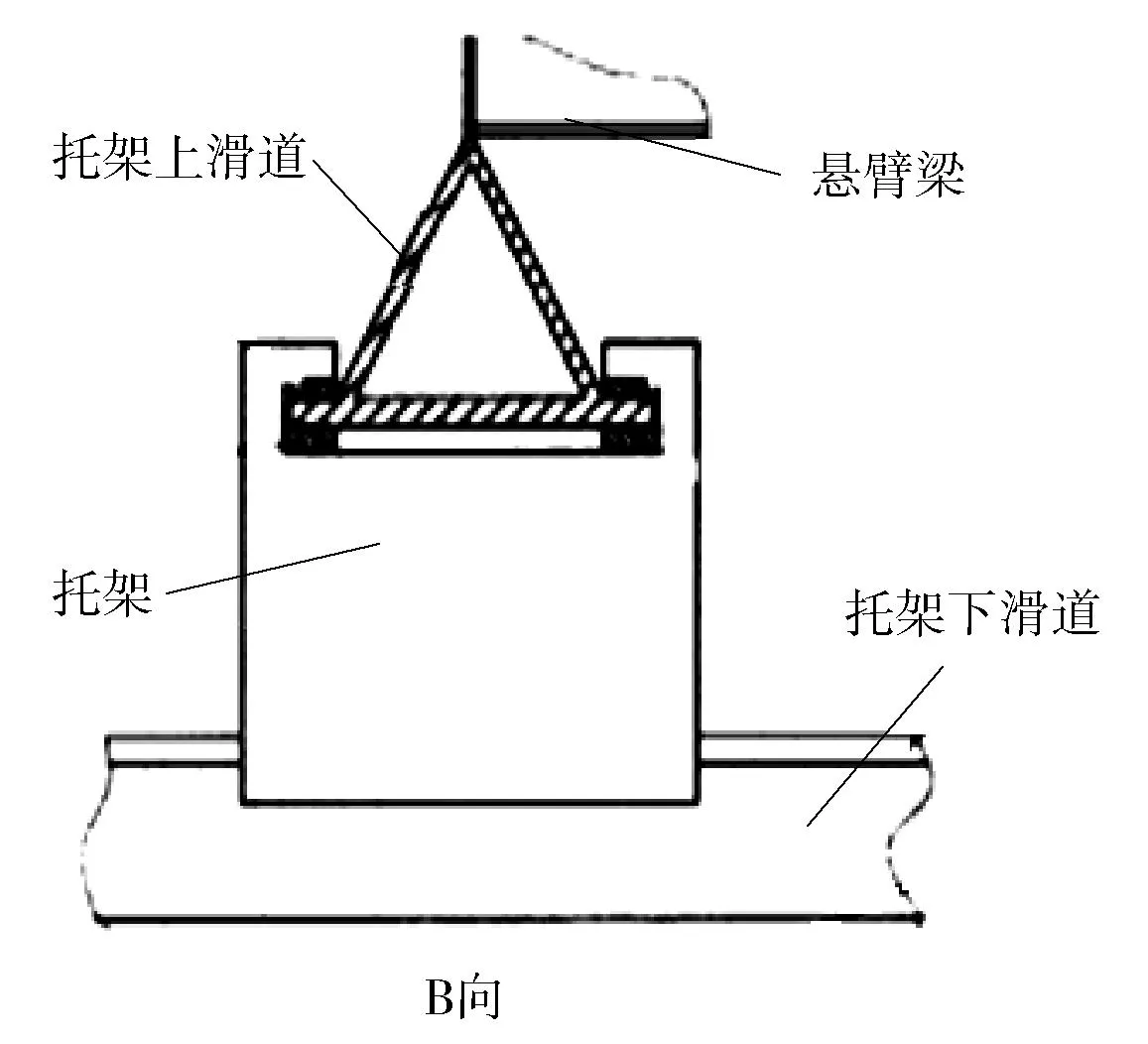

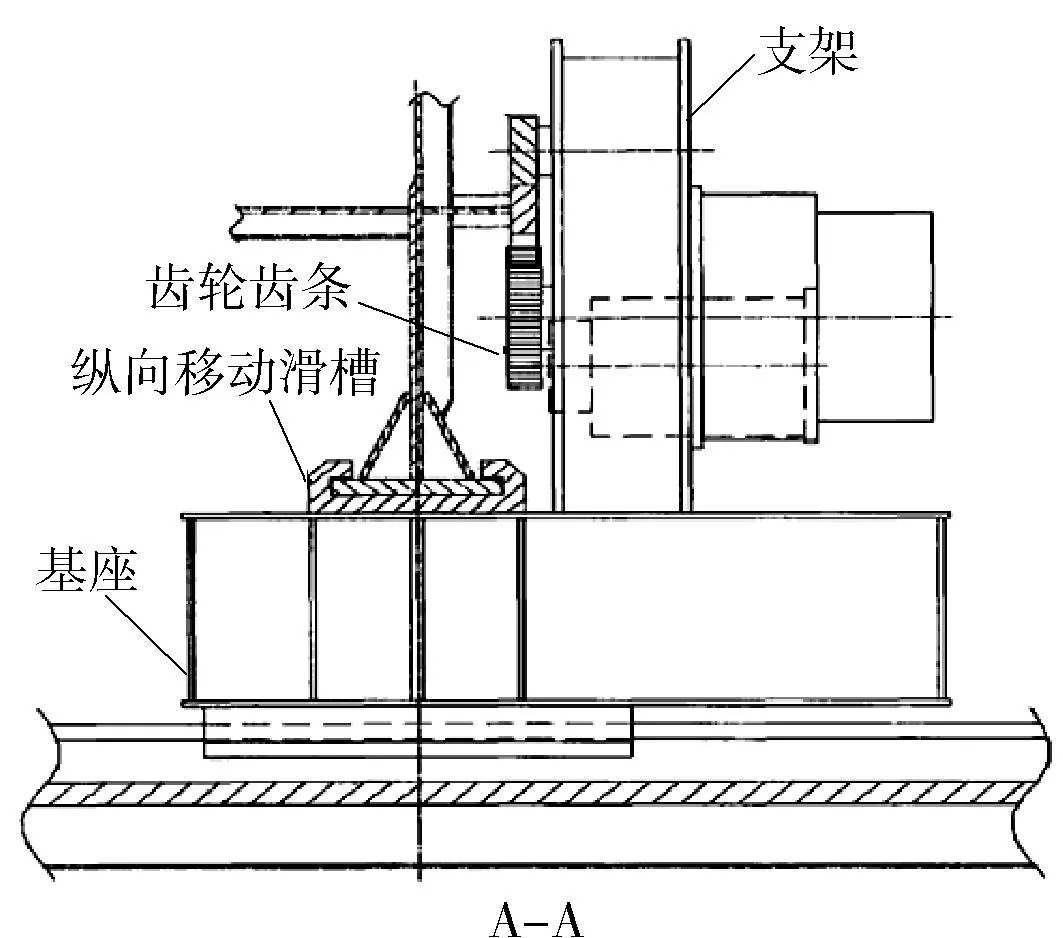

1)大连理工大学。研究设计了“石油钻井平台钻塔移动装置”,如图1所示,该装置采用4个支撑托架,托架下滑道与主甲板固定连接,并设置有棘爪移动槽孔,与托架横向滑槽配合,用于钻塔的横向移动;托架上滑道位于悬臂梁的下部,同样设置有槽孔,与托架纵向滑槽配合,用于钻塔的纵向移动,如图2~3所示。横向和纵向移动都采用棘爪推移方式,定位准确,而且悬臂梁在移动过程中两主梁受力均匀,提高了钻井能力[10]。

图1 钻塔移动装置

图2 A向视图

图3 B向视图

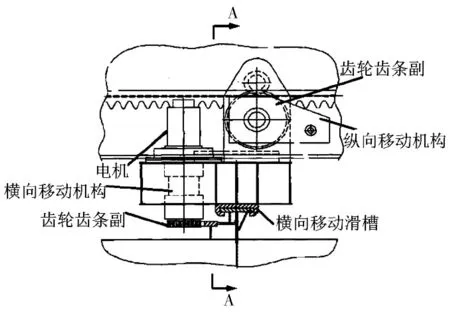

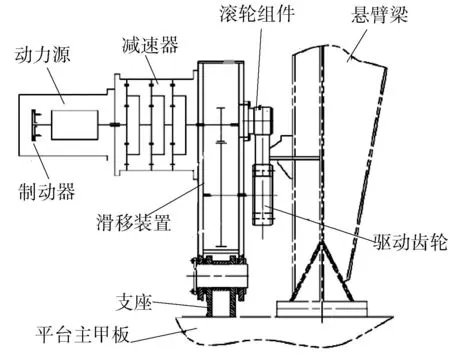

2)中国船舶工业集团公司第七〇八研究所。设计了“自升式钻井平台悬臂梁纵横移动装置”,如图4所示。该装置采用齿轮齿条移动方式,平台主甲板上设置横向齿条,悬臂梁上设置纵向齿条,纵横移动机构、齿条锁紧器和移动滑槽都固定在基座上。横向移动机构由电机、减速器和齿轮构成,工作时,电机经减速器减速后通过齿轮齿条啮合驱动悬臂梁横向移动。纵移驱动机构,由支架、电机、减速器、齿轮和反转轮构成,如图5所示,电机经减速器减速后通过齿轮齿条啮合驱动悬臂梁纵向移动,反转轮用于抵消齿轮齿条啮合产生的径向载荷。基座上设置的纵横移动锁紧器,采用了自升式平台齿轮齿条式升降装置中的锁紧结构,由电动推杆推动楔块与齿条啮合实现锁紧;基座焊接固定有纵横移动滑槽,工作时,横向滑槽向下勾住甲板轨道,纵向滑槽向上勾住悬臂梁轨道[11]。

图4 悬臂梁纵横移动装置

图5 A-A视图

3)四川宏华集团。研究设计了“一种自升式钻井平台悬臂梁滑移装置”,如图6所示,该装置包括减速器、动力源、制动器、滑移装置、支座、驱动齿轮和滚轮组件。滑移装置安装在平台主甲板上,内部设置齿轮副,外部与驱动齿轮和减速器相连。工作时,电机经减速器将动力传给滑移装置,输出给驱动齿轮,与固定在悬臂梁上的齿条啮合,驱动悬臂梁移动,滚轮组件位于齿条上部,用于调整驱动齿轮和齿条间的工作间隙。齿轮齿条驱动方式为连续运动,定位时通过制动器将悬臂梁可靠地锁紧在相应位置[12]。

图6 一种悬臂梁移动装置

以上专利都是针对悬臂梁滑移形式的,专利一[10]和专利二[11]为X-Y滑移方式,分别由棘爪和齿轮齿条驱动,专利三[12]为常规滑移方式,由齿轮齿条驱动。X-Y滑移形式,悬臂梁承载能力大,但是制造难度大,船型结构相对复杂,对平台空间要求高;常规移动方式,悬臂梁承载能力小,结构相对简单。综合以上因素以及悬臂梁移动系统的安全性,设计的专利技术能否应用到实践,需要进一步的验证。

4悬臂梁内部设备布局

悬臂梁位于自升式平台的尾部,承载着整个钻井设备的重力,而钻井用发电机、电控柜、钻井泵、泥浆储备罐、净化系统、固井泥浆等都位于主甲板内,这些设备只有通过悬臂梁才能有效地与钻井井口设备连接,而且悬臂梁只有伸出平台才能进行正常的钻井作业,它的移动范围决定着平台的作业能力。

与悬臂梁相关的主要钻井设备包括,套管张力系统、井控设备、液压控制单元、固控系统、固井装置和第三方设备等。不同的钻井平台,悬臂梁的结构和布局不同,下面介绍了几种常见的悬臂梁布局形式。

1)第1种悬臂梁布局。悬臂梁为单腹板形式,门式结构,如图7所示,纵移距离0~14 m,横移距离-3~3 m,最大作业水深35 m。泥浆处理系统位于悬臂梁内,固定于平台主甲板的艉部;防喷器组(BOP)位于悬臂梁的尾部支撑架上;地质房和泥浆化验室位于平台左舷,悬臂梁外侧;固井设备位于平台右舷。

图7 悬臂梁布局简图之一

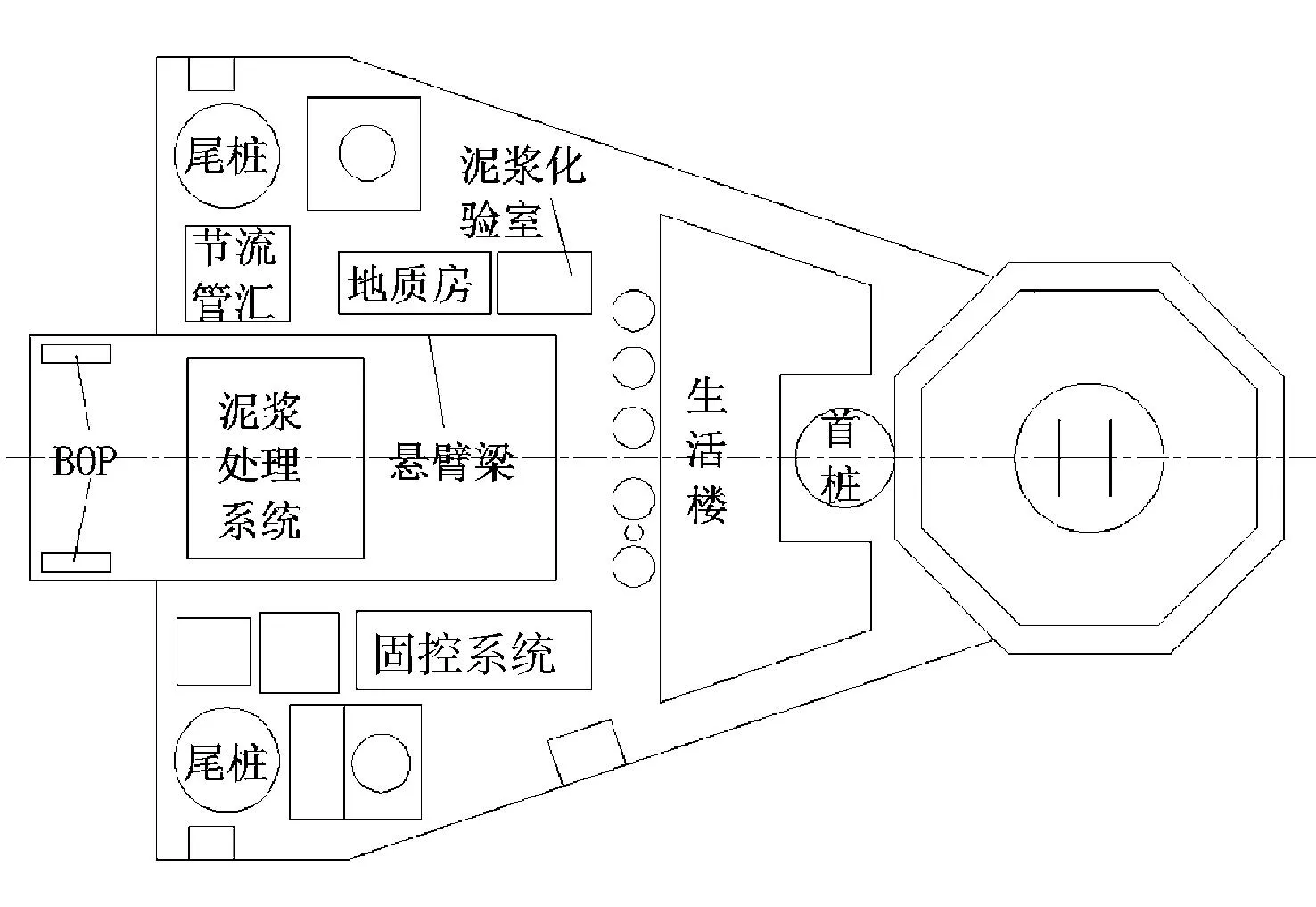

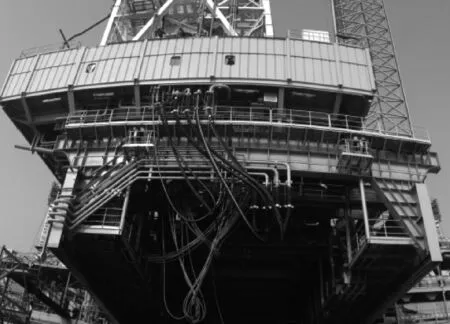

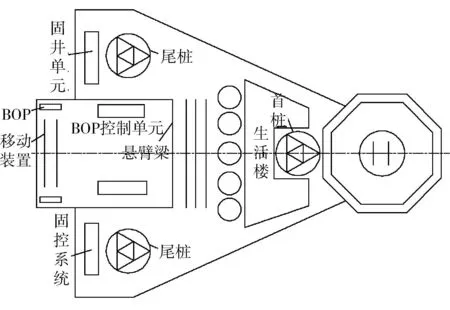

2)第2种悬臂梁布局。悬臂梁为单腹板,门式结构,如图8~9所示,纵移距离0~15.24m,横移距离-4.57~4.57 m,最大作业水深91.44 m。固控系统位于平台右舷的尾部,悬臂梁的右侧。固井设备位于悬臂梁的左侧,与固控系统对称布置。悬臂梁尾部左右两侧布置高低压防喷器(BOP)组,并设置移运装置,BOP控制系统位于悬臂梁的中部,作业时随悬臂梁一起移动[13]。

图8 悬臂梁实物照片

图9 悬臂梁布局简图之二

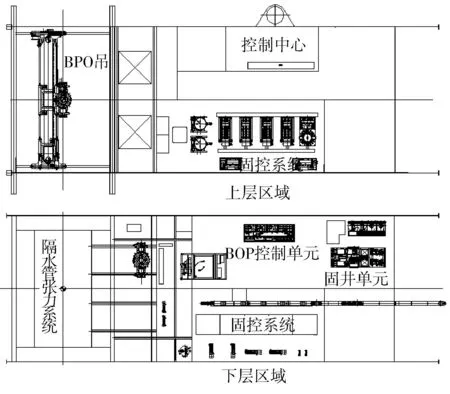

3)第3种悬臂梁布局。 图10所示为悬臂梁内部布局图,悬臂梁纵移距离0~22.28 m,横移距离-4.57~4.57 m,最大作业水深122 m。悬臂梁为封闭型结构,内部分两层布置,尾部为井口区域,主要布置隔水管张力系统,中前部布置BOP控制单元。在下层甲板中部左侧布置一个仓库用于储存钻井工具。在悬臂梁的首部下层平台布置录井单元、固井单元。一个筛布仓库和一个固控化验室布置在悬臂梁的左侧,中间甲板设置固控系统,并分层布置,下层布置除砂、除泥泵,离心机供液泵,计量泵,沉砂池,上层布置泥浆净化设备,包括振动筛,除气、除砂、除泥器,清洁器,中高速离心机等,同时布置螺旋推进器和离心机用于岩屑收集和处理。悬臂梁移动时内部设备一起移动[14]。

图10 悬臂梁布局简图之三

第1种布局方式适应水深较浅,没有隔水管张紧系统,该结构属于老式平台;第2种布局相对先进,国内自主研发的DSJ300、CP300采用该种布局;第3种情况为比较先进的布置方式,适合于深水平台,海洋石油941采取该种布局方式。悬臂梁采用常规型移动方式时,设备布局应在悬臂梁中心两侧对称布置,以保证悬臂梁两侧的大主梁受力均匀,同时根据钻井工艺合理安排设备的位置。由于内部设备较多,而且液电气管路较为密集,因此要合理布置。

5结论

1)国内在海洋石油平台的设计方面才刚刚起步,正处于发展阶段,与国外先进的悬臂梁式自升式平台设计技术有一定的差距。虽然国内高校和企业针对海洋石油平台的悬臂梁取得了一些专利技术,但是专利缺乏市场应用。

2)悬臂梁内部结构布局需要根据平台的作业情况决定,当设计适应深水和钻深能力大的平台时,悬臂梁需要进行合理的布局,以保证悬臂梁的承载性能和作业能力。

3)近年来,我国自升式钻井平台技术发展较快,悬臂梁的移动范围和承载能力大幅提高,但都是基于国外产品设计的,与国际先进公司还有很大差距。国内企业应抓住机遇,尽快研发出适应市场需求且具有竞争能力的产品。

参考文献:

[1]陈宏.自升式钻井平台的最新进展[J].中国海洋平台,2008,23(5):1-7.

[2]迟愚,段德祥,王言峰,等.自升式悬臂梁钻井平台选型技术分析[J].石油机械,2011,39(10):136-140.

[3]王龙庭,于美华,徐兴平,等.自升式钻井平台悬臂梁滑移方案探究[J].石油矿场机械,2014,43(7):13-15.

[4]Letourneau Offshore Drilling Rigs Construction Report[EB/OL].[2015-07-16].http://www.c-a-m.com/search query=Letourneau+Offshore+Drilling+Rigs+Construction+Report.

[5]Friede & Goldman[EB/OL].[2015-07-16].http://www.fng.com/designs/jack-ups.

[6]MSC[EB/OL].[2015-07-16].http://www.gustomsc.com/index.phd/zoo/product-sheet-8233/drilling-jack-ups.

[7]Blankestijn EP,Mommaas CJ,de Bruijn R.The MSC XY-cantilever[C]// 9th International Conference.The Jack-up Platform,City University,London,Sept 23&24,2003.

[8]Keppel FELS[EB/OL].[2015-07-16].http://www.keppelfels.com/en/content.aspx?sid=2545.

[9]汪张棠,赵建亭.我国自升式钻井平台的发展与前景[J].中国海洋平台,2008,23(4):10-15.

[10]纪卓尚,林焰,陈明,等.石油钻井平台钻塔移动装置:中国,200520090745.8[P].2005-05-11.

[11]汪张棠,李福建.自升式钻井平台悬臂梁纵横移动装置:中国,200920214545.7[P].2009-11-30.

[12]石会立,张廷忠,张泽.一种自升式钻井平台悬臂梁滑移装置[P].中国,201410531095.X[P].2014-10-10.

[13]任宪刚,白勇,贾鲁生.自升式钻井平台总布置的研究[J].船舶工程,2010(32):121-125.

[14]田梦.500英尺自升式钻井平台总体设计研究[D].大连:大连理工大学,2013.

Development and Research of Jack-up Cantilever

SHI Tao,ZHAO Shigang,ZHANG Xin,PANG Shiqiang,SHI Ningke

(QingdaoBranch,LanzhouLSEnergyEquipmentEngineeringResearchInstituteCo.,Ltd.,Qingdao266520,China)

Abstract:Cantilever is the key equipment of the jack-up drilling platform,connecting rig structure and platform,in order to study their development,the article introduces the well-known jack-up drilling platform design company,by comparison,understand the key performance parameters of the cantilever,while introduces the domestic research institutions on the patented technology of the cantilever movement.By studying three kinds of cantilever layout,it is found that the cantilever needs the rational distribution according to drilling conditions,to ensure the force of the main beam is uniform.In view of the development of the domestic jack-up platform,it is recommended domestic enterprises should seize the opportunity to develop new products to meet market demand.

Keywords:jack-up drilling platform;cantilever;drilling capacity

中图分类号:TE951

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.020

作者简介:师涛(1986-),男,山西介休人,硕士,2013年毕业于中国石油大学(华东)机械工程专业,现从事石油钻采装备技术研究及设计工作,E-mail:shidast@163.com。6

收稿日期:①2015-08-266

文章编号:1001-3482(2016)02-0088-06