胀压成形汽车桥壳性能的有限元模拟与试验*

王连东,丁明慧,肖 超

(燕山大学车辆与能源学院,秦皇岛 066004)

2016021

胀压成形汽车桥壳性能的有限元模拟与试验*

王连东,丁明慧,肖 超

(燕山大学车辆与能源学院,秦皇岛 066004)

以某5.5t载货车的桥壳为例,介绍了胀压成形的工艺过程。用ABAQUS软件进行了成形过程的数值模拟,得到了桥壳的壁厚分布曲线和变形强化效果云图与残余应力云图。结果表明,桥壳的壁厚分布符合使用要求。将压制成形后的残余应力作为初始条件施加到桥壳上,进行最大垂向力工况下的强度刚度模拟,找出轴向应力较大的危险区域,得到桥包部分的单位轮距最大变形为1.27mm/m,符合国家标准。用Nsoft软件对胀压成形桥壳进行疲劳寿命分析,得到各危险区域的疲劳寿命。最后对胀压成形桥壳样件进行了台架疲劳试验。结果表明,桥壳本体各危险区域的疲劳寿命均高于153.8万次。

汽车桥壳;胀压成形;残余应力;强度;刚度;疲劳寿命

前言

汽车桥壳属异型截面复杂管类件,要求具有较高的强度、刚度和足够的疲劳寿命。文献[1]中通过有限元仿真和台架试验研究了冲压焊接桥壳的结构形式、焊接工艺中的残余应力、焊接缺陷等因素对桥壳寿命的影响,明确了焊接残余应力和焊接缺陷是车桥在三角板焊趾处出现经常性疲劳破坏的原因。文献[2]中利用台架试验和有限元模拟对某冲压焊接桥壳进行疲劳试验及寿命预测,表明用有限元方法可以获得与实际台架试验基本一致的结果,并可较准确预测疲劳失效的位置。文献[3]中建立了冲压焊接桥壳有限元模型,并进行了静强度仿真计算,在此基础上对桥壳焊缝进行疲劳寿命预估,结果表明三角块和后盖与桥壳本体顶部相连处的焊缝接头容易发生失效。文献[4]中针对载重0.75t液压胀形桥壳模拟样件,利用有限元分析软件ANASYS分析了其强度和刚度,并预测了疲劳寿命。

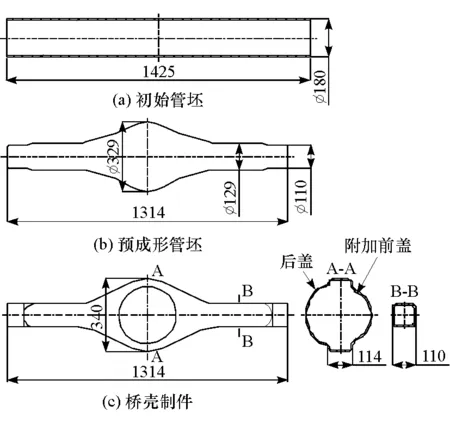

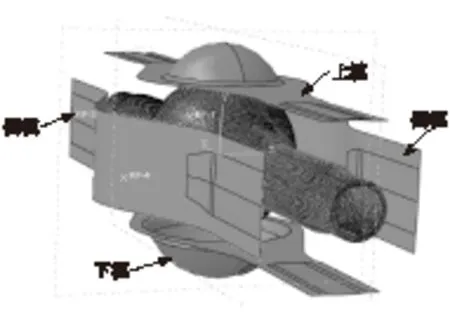

文献[5]和文献[6]中提出了钢管胀压成形汽车桥壳工艺:选择合适尺寸的无缝钢管作坯料,先将其两端部缩径、中间部分液压胀形为一定形状的预成形管坯,再对其内部充液并用模具压制成形为带有后盖和附加前盖的桥壳管件,制件无焊缝、轮廓清晰,成形过程所需的液体压力较传统液压胀形降低60%以上。图1为某承载5.5t的货车桥壳胀压成形工艺简图,选取初始外径180mm、壁厚8mm的Q345B无缝钢管,经过缩径、液压胀形和压制成形后得到桥壳管件,切割附加前盖后便得到桥壳制件。该桥壳的板簧座中心距890mm。

图1 某中型货车桥壳胀压成形工艺

无缝管坯成形为异型截面桥壳的过程中,材料得到强化,成形后管件各处的壁厚不同,内部存在复杂的残余应力,使胀压成形桥壳与传统方法生产的桥壳在性能上存在很大的不同。本文中将揭示胀压成形桥壳的壁厚分布和预成形管坯压制成形后的变形强化效果及其内部残余应力的分布,分析其强度、刚度和疲劳寿命,为胀压成形桥壳的推广应用提供重要依据。

1 胀压成形有限元模拟

1.1 预成形管坯成形模拟

由于预成形管坯为轴对称回转体,成形过程数值模拟时选择1/4模型。初始管坯材料Q345B,弹性模量E=2.1×105MPa,密度ρ=7 800kg/m3,泊松比μ=0.3,硬化指数n=0.2,屈服极限为345MPa,强度极限为510MPa。材料的真实应力σ-应变ε的关系由式(1)确定,对应的真实强度极限为612MPa。

σ=900ε0.2

(1)

针对初始的无缝钢管(图2),利用有限元分析软件ABAQUS进行缩径和液压胀形模拟,得到轴对称形状的预成形管坯,如图3所示。

图2 初始管坯

图3 预成形管坯

1.2 预成形管坯逆向处理

利用软件CATIA对1/4的预成形管坯进行逆向处理[7],经过处理点云数据和创建管坯曲面等操作后得到管坯的整体几何模型,如图4所示。

图4 预成形管坯整体几何模型

1.3 建立压制成形有限元模型

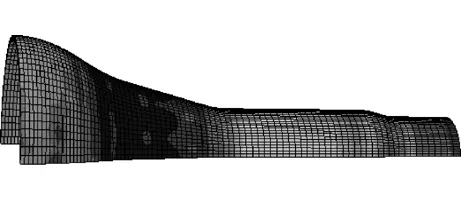

采用ABAQUS软件对预成形管坯划分网格和压制模型,如图5所示。预成形管坯单元类型为C3D8R,网格总数为117 648个,截面突变处网格大小为2mm,其它处网格长度为7mm。预成形管坯压制前需进行退火处理,仍选为初始管坯的材料属性。压制过程中,管坯内部充液压力为7MPa,压制后内压增加至60MPa进行校形。

图5 预成形管坯压制模拟有限元模型

1.4 压制结果分析

1.4.1 桥壳壁厚分布

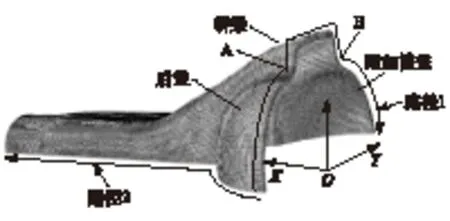

经过多步进给模拟后,得到胀压成形桥壳的几何模型,该几何模型继承了桥壳加工过程的壁厚变化。将压制成形后的管件沿水平纵截面和轴向对称横截面剖切,得到其1/4部分,如图6所示。

图6 桥壳压制后1/4部分

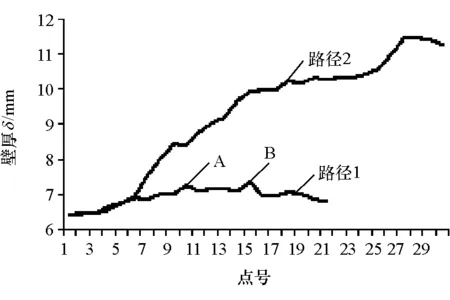

沿着路径1和路径2所示的箭头方向,在桥壳管件边缘每隔3个单元测量壁厚,得到管件剖切面上的壁厚分布曲线,如图7所示。由路径1上的壁厚分布曲线可知,桥梁部分的壁厚较后盖和附加前盖的壁厚值大,桥梁与后盖和附加前盖处的过渡处的壁厚分别为7.22和7.35mm,较初始壁厚8mm分别减薄9.75%和8.13%;后盖最高点的壁厚最薄,其值为6.43mm,较初始壁厚减薄19.63%。

图7 桥壳壁厚值沿路径分布曲线

由路径2上的壁厚分布曲线可知,与初始管坯壁厚相比,中间桥包部分的壁厚减薄,壁厚最小值为6.43mm,减薄19.63%;外侧直臂部分的壁厚为10.3mm,增厚28.75%;端部的壁厚达到11.4mm。

结合桥壳的形状特征和承载受力情况可知,直臂部分受到的应力较大,为危险区;桥包部分受到的应力较小,为安全区。胀压成形桥壳危险区壁厚值较大、安全区壁厚值较小的壁厚分布更合理,使桥壳趋近于等强度梁。

1.4.2 桥壳变形强化效果

压制成形后,桥壳管件的等效应力分布云图如图8所示。两侧直臂部分(区域I)截面过渡圆角处、直臂部分与桥包的过渡部分(区域II)、中间桥包桥梁以及桥梁与后盖、附加前盖的过渡圆角处等效应力值较大,强化效果明显。最大等效应力值为707.6MPa,发生在桥壳桥梁与附加前盖的过渡圆角处,经测量该区的平均等效应力值为692MPa,故要求该区域的强度极限应大于692MPa。

图8 桥壳压制变形等效应力云图

根据经验可知,汽车桥壳使用中易破坏部位为钢板弹簧座根部的直臂部分(区域I)和直臂与桥包过渡部分(区域II)。经测量,区域I除横截面过渡圆角外其它单元的等效应力均低于真实强度极限612MPa;区域II内部危险处的等效应力平均值为618MPa,相应的强度极限应大于618MPa。

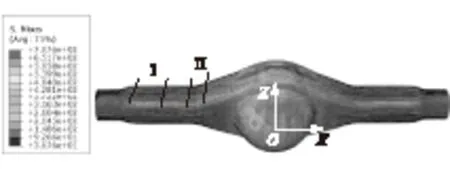

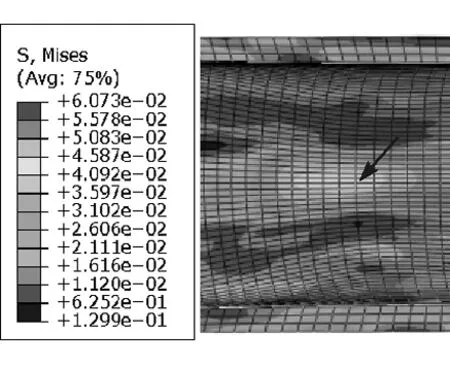

1.4.3 桥壳残余应力分布

压制成形工序撤模后,桥壳管件内部仍保留一定的残余应力,其分布如图9所示。桥壳管件内残余应力关于XY平面对称分布,由于桥壳前后盖大小不同,残余应力对XZ平面不完全对称。在区域I、区域II、中间桥包桥梁部分以及桥梁与后盖和附加前盖的过渡处,残余应力较大。

图9 桥壳压制后残余应力云图

最大残余应力值为607.3MPa,发生在桥包桥梁与附加前盖的过渡圆角处,即图10所示的区域III。在区域I内,横截面过渡圆角处残余应力值达到400MPa,平面中间区域的残余应力很小,数值仅为10MPa。在区域II内,残余应力分布不均匀,在内壁处的残余应力值较大,为427.8MPa,其它部分残余应力值较小,如图11所示。

图10 区域III局部放大图

图11 区域II局部放大图

2 胀压成形桥壳强度刚度分析

2.1 桥壳有限元模型的建立

将桥壳压制后包含残余应力的Job文件作为初始条件施加到桥壳强度刚度分析有限元模型上,如图12中桥壳本体部分所示。

图12 桥壳强度刚度有限元分析模型

半轴套管的材料为40Cr,材料的弹性模量E=2.1×105MPa,密度ρ=7850kg/m3,泊松比μ=0.3,调质处理后的屈服极限为σs=785MPa。钢板弹簧座的材料采用Q345B。在模拟分析时,假设材料是均匀的,并且具有各向同性。桥壳本体与半轴套管及钢板弹簧座之间的焊接关系采用Tie联接,即假设桥壳各个焊接部位的焊缝处于理想状态。

最大垂向力工况下,桥壳承受2.5倍标准载荷,即桥壳两侧钢板弹簧座处各施加67 375N的垂直载荷。约束半轴套管与轮毂轴承的接触面,其长度为26mm,左侧约束面上约束X、Y、Z3个方向的平动自由度和绕Y、Z轴的转动自由度,右侧约束面上约束Y、Z方向的平动自由度和绕Y、Z轴的转动自由度,两侧半轴套管约束面的中心距离为该车的轮距1 600mm。

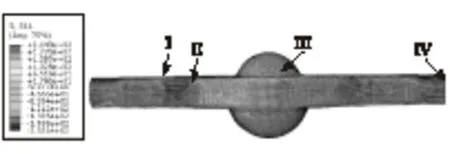

2.2 强度结果分析

轴向拉应力是引起桥壳破坏的主要应力,桥壳沿X轴的应力分布如图13所示。板簧座根部内侧(区域I)的最大应力为505MPa,直臂与桥包过渡处(区域II)的最大应力为416MPa,桥包桥梁与附加前盖过渡圆角处(区域III)的最大应力为433MPa,但最大应力分布的面积均较小。区域I、区域II、区域III均为危险区域。

图13 桥壳轴向应力分布图

桥壳本体与半轴套管焊接处(区域IV)受到的轴向拉应力较小,在焊接状况较好的情况下该区域不易发生破坏。半轴套管本体上外力施加处的轴向拉应力值最大,其值为550.2MPa。

无初始残余应力时,桥壳本体在最大垂向力工况下沿X轴的应力如图14所示。区域I、II和III的最大应力分别为253,179和97MPa。经测量统计,上述3个危险区域最大应力处截面上各单元的平均应力分别为158.7,146.4和70.1MPa。

结合图13和图14可知,压制过程中产生的残余应力对桥壳的强度影响很大。

图14 无残余应力时桥壳本体轴向应力分布图

2.3 刚度结果分析

胀压成形桥壳在最大垂向力工况下,Z方向的变形如图15所示。桥壳本体在Z方向的最大变形量为2.04mm,位于桥壳中部,单位轮距的最大变形f=1.27mm/m,符合《QC/T 533—1999汽车驱动桥台架试验方法》[8]中评价指标的要求,即满载轴荷下1m轮距最大变形小于1.53mm。

图15 桥壳本体在Z方向的变形云图

3 胀压成形桥壳疲劳寿命分析

利用Nsoft软件对胀压成形桥壳进行了疲劳寿命数值模拟,模拟前需先确定危险截面处的尺寸修正因子、应力集中系数等初始条件。

3.1 影响疲劳寿命初始条件的确定

3.1.1 尺寸修正因子

根据Shigley经验公式[9]求得尺寸修正因子为

Csize=1.189d-0.097

(2)

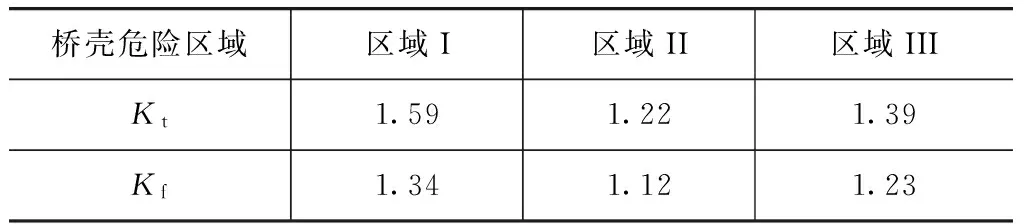

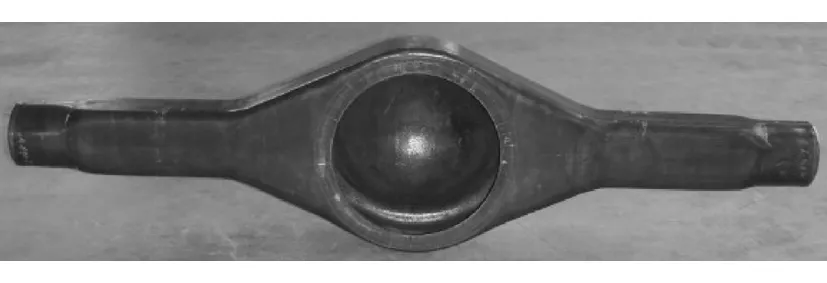

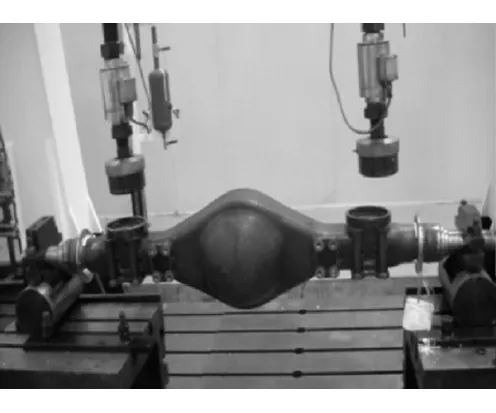

式中d为零件直径,8mm 尺寸修正后的构件疲劳极限为 Sf2=CsizeSf1 (3) 式中:Sf1为构件疲劳寿命理论值;Sf2为构件疲劳寿命修正值。 桥壳可以简化为空心简支梁,桥壳直臂部分的横截面积为3 390.5mm2,将其转换为同等面积的实心圆轴,则圆轴的直径d=65.72mm,由式(2)计算得Csize=0.79。同理,计算出桥包部分中间横截面的尺寸修正因子Csize=0.77。 3.1.2 应力集中系数 应力集中系数Kf用敏感系数法确定,即 Kf=1+q(Kt-1) (4) 式中:Kt为理论应力集中系数;q为疲劳缺口敏感系数。 q主要由构件的材料确定,查《机械疲劳与可靠性设计》可知,对于材料Q345B,q=0.58。 Kt主要由构件的形状决定,故计算时不需要考虑初始残余应力。由图14测得区域I、区域II、区域III内最大轴向应力所处截面上最大应力与平均应力的比值,即为理论应力集中系数Kt。由Kt和q求得各危险区域应力集中系数,如表1所示。 表1 桥壳易破坏区域应力集中系数 3.2 胀压成形桥壳疲劳寿命分析 利用Nsoft软件进行胀压成形桥壳疲劳寿命数值模拟的步骤如下。 (1) 数据转换 把桥壳的强度刚度分析结果导入Nsoft软件,利用数据接口将通用FE文件转换为FES文件。重新生成的模型中包含了桥壳强度刚度分析结果和残余应力作用的结果。 (2) 数据筛选 过滤掉强度分析结果中钢板弹簧座与半轴套管的数据,只留下桥壳本体数据。 (3) 施加载荷 按文献[8]中的要求进行加载:最大垂向力工况下,桥壳受到的载荷最大值为2.5倍标准载荷,最小值为0.5倍标准载荷,即循环范围为0.2~1倍的最大载荷,并按正弦波循环加载。 (4) 赋予材料强度极限 材料的强度极限σb对疲劳寿命的影响很大,预成形管坯压制时各部分的变形强化效果不同。针对位置不同的危险截面,分别赋予不同的强度极限。 (5) 施加初始条件 把影响桥壳疲劳寿命的各个因素作为初始条件施加到有限元模型上。 3.3 胀压成形桥壳疲劳寿命结果分析 对于桥包桥梁与附加前盖过渡处(区域III),Kf=1.23,Csize=0.77,强度极限σb=692MPa,该区域的最低疲劳寿命为270万次,结果如图16所示。 图16 桥壳本体疲劳破坏云图 对于桥壳直臂板簧座根部内侧(区域I),Kf=1.34,Csize=0.79,σb=612MPa,最低疲劳寿命为192万次,发生在横截面过渡圆角处,如图17所示。对于直臂与桥包过渡部分(区域II),Kf=1.12,Csize=0.79,σb=618MPa,最低疲劳寿命为191万次,发生在横截面的内壁处,如图18所示。 图17 局部区域I放大图 图18 局部区域II放大图 桥壳本体与半轴套管焊接处(区域IV)的实际疲劳寿命很高,接近无限寿命。 在不同的初始条件下,胀压成形桥壳易破坏区域疲劳寿命汇总如表2所示。 表2 桥壳易破坏区域疲劳寿命 结合压制成形中桥壳的强化效果和表2所示的模拟结果,可知承载5.5t的胀压成形桥壳按文献[8]中的要求进行加载时,区域I、区域II和区域III的最低寿命均高于国家标准要求的中值疲劳寿命80万次的指标。 根据图1所示的胀压成形工艺,制造出承载5.5t的整体式桥壳管件,测量其壁厚分布,与模拟结果基本吻合。切除附加前盖后得到桥壳样件,如图19所示。 图19 胀压成形桥壳样件 装焊加强圈、左右半轴套管、钢板弹簧座等附件后,再装配主减速器总成,根据文献[8]中的要求对桥壳样件进行疲劳寿命台架试验,如图20所示。 台架试验中,桥壳夹持固定位置为左右半轴套管与轮毂轴承接触处,夹持面宽度为26mm,即为该轮毂轴承面的实际宽度,夹持面中心距离为轮距1 600mm。载荷循环频率为3Hz。 胀压成形桥壳经过台架试验中连续正弦波载荷的作用后,其疲劳寿命值为153.8万次,破坏部位发生在桥壳端部与半轴套管的焊接处,如图21所示。而数值模拟时,半轴套管与桥壳端部之间的焊接关系采用Tie联接,疲劳寿命接近无限寿命。试验结果与模拟结果相差甚远,说明半轴套管与桥壳端部的焊接关系对实际寿命影响很大。 图20 桥壳疲劳寿命试验 图21 桥壳台架试验破坏部位 台架试验结果表明,数值模拟中桥壳本体上可能发生疲劳破坏的3个区域,即板簧座根部内侧、直臂与桥包过渡处和桥包桥梁与附加前盖过渡处的疲劳寿命均高于153.8万次,与疲劳分析结果相符,比国家标准要求的80万次寿命高92.25%。 (1) 通过对承载5.5t桥壳胀压成形过程的有限元模拟,揭示了壁厚的分布规律。结果表明,胀压成形桥壳的壁厚分布更符合桥壳的使用要求。 (2) 将桥壳整体压制后的残余应力作为初始条件,进行最大垂向力工况下的强度刚度分析,结果表明,直臂部分钢板弹簧座根部、直臂与桥包过渡处、桥包桥梁与后盖及附加前盖过渡处受到的轴向应力较大,均为危险区域,桥壳本体沿X轴方向最大拉应力为505MPa;桥包中间横截面沿Z方向的单位轮距最大变形为1.27mm/m,符合国家标准。 (3) 承载5.5t的胀压成形桥壳按文献[8]中的规定进行模拟,结果表明,板簧座根部内侧的最低寿命不低于192万次,直臂与桥包过渡处的疲劳寿命不低于191万次,桥包桥梁与附加前盖过渡圆角处的疲劳寿命不低于270万次;台架试验结果证实,桥壳本体各区域的疲劳寿命均高于153.8万次,比国家标准要求的80万次寿命高92.25%。 桥壳端部与半轴套管的装焊关系对该处的疲劳寿命影响大,今后将系统研究桥壳端部与半轴套管的装配关系和焊接质量对寿命的影响。 [1] 文凌波,王会义,宋健,等.某型驱动桥壳疲劳寿命的仿真与实验分析[J].现代设计技术,2006,35(13):49-57. [2] 谢峰,张婷.驱动桥桥壳疲劳寿命预测与试验[J].机械设计与制造,2010(10):186-188. [3] 李亮,宋健,文凌波,等.商用车驱动桥壳疲劳寿命的有限元仿真与试验分析[J].机械强度,2008,30(3):503-507. [4] 崔亚平,王连东,高鹏飞.液压胀形汽车桥壳强度分析[J].汽车工程,2006,28(7):692-695. [5] 王连东,杨东峰,崔亚平,等.预成形管坯压制成形汽车桥壳的变形分析[J].中国机械工程,2013,24(19):2670-2674. [6] 崔亚平,王连东,杨立云,等.胀-压复合成形汽车桥壳预成形管坯的设计及成形试验[J].中国机械工程,2012,23(21):2577-2580. [7] 林清福.CATIA V5R13逆向工程产品设计[M].北京:科学出版社,2007:34-238. [8] QC/T 533—1999汽车驱动桥台架试验方法[S].中华人民共和国机械工业部标准,1999. [9] 王国军,胡仁喜.Nsoft疲劳分析理论与应用实例指导教程[M].北京:机械工业出版社,2007:81-84. The Finite Element Simulation and Test on the Performance ofBulging-pressing Formed Vehicle Axle Housing Wang Liandong, Ding Minghui & Xiao Chao CollegeofVehiclesandResource,YanshanUniversity,Qinhuangdao066004 With the axle housing of a 5.5t truck as example, the bulging-pressing forming process is presented. ABAQUS software is applied to the numerical simulation on the bulging deforming process, and the distribution curves of housing wall thickness and the nephograms of deformation strengthening effect and residual stress are obtained, with a result showing that the wall thickness distribution of axle housing meets operation requirements. With the residual stress remained after pressing forming as the initial condition applied to axle housing, a strength / stiffness simulation is conducted under maximum vertical force condition, and the dangerous areas with larger axial stress are found with the maximum deformation per unit wheel track located in the middle part of housing to be 1.27mm/m, being up to the national standard. Then a fatigue life analysis is performed on the bulging formed axle housing with software Nsoft and the fatigue lives of each dangerous area are obtained. Finally, the bench fatigue test is carried out on the sample part of bulging formed axle housing, and the results indicate that the fatigue lives in each dangerous areas of axle housing all higher than 1.538 million cycles. automotive axle housing; bulging-pressing forming; residual stress; strength; stiffness; fatigue life *河北省自然科学基金项目(E2012203022)资助。 原稿收到日期为2014年5月22日,修改稿收到日期为2014年8月9日。

4 胀压成形桥壳疲劳寿命台架试验

5 结论

——以三亚城市职业学院为例