工字梁焊后变形的火焰矫正模拟

朱 阁,王 旭,莫春立

(1.沈阳航空航天大学 材料科学与工程学院,沈阳 110136;

2.辽宁医药化工职业技术学院 化工技术系,辽宁 本溪 110013)

工字梁焊后变形的火焰矫正模拟

朱阁1,王旭2,莫春立1

(1.沈阳航空航天大学 材料科学与工程学院,沈阳 110136;

2.辽宁医药化工职业技术学院 化工技术系,辽宁 本溪 110013)

摘要:尽管采取各种有效措施可以防止和减少变形,焊后焊件的结构不可避免地要产生焊接变形。使用ABAQUS软件对焊后变形工字梁的火焰矫正过程进行了数值模拟,模拟时固定火焰矫正的加热温度,控制加热和冷却时间,并设定多种加热方式。结果表明采用线状和三角形相结合的加热方式进行矫正后的效果最好;在加热时间相同的情况下,随着冷却时间的减小,火焰矫正的效果增大;冷却时间一定时,随着加热时间的延长,火焰矫正的效果逐渐变小。在火焰矫正完成后,可以通过增大整体工件的冷却速度来提高矫正效果。

关键词:工字梁;焊接变形;火焰矫正;加热方式;数值模拟

在焊接结构的生产中,尽管采取各种有效措施[1]可以防止和减少变形,但是焊接区域的金属在经历局部加热和冷却时,由于受到周围母材的制约,焊后焊件的结构不可避免地要产生焊接变形。如果变形超出产品的质量要求,就应设法对焊接变形进行矫正,常用的矫正方法有机械矫正法和火焰矫正法两种[2-4]。在生产过程中,机械矫正法普遍应用于小截面构件的变形矫正,而对于较大截面的金属结构,发生焊接变形时,通常采用火焰矫正方法进行矫正处理[5]。同火焰矫正相比,机械矫正容易产生金属的冷作硬化。气体火焰矫正的突出优点是所用设备简单、机动灵活。张玉娟利用火焰矫正法对S355J2结构钢进行了矫正,并分析了矫正处理后的组织及性能[5]。罗辉等对T型结构焊接件焊后由纵向或横向收缩引起弯曲变形采用火焰矫正法进行矫正,并对火焰矫正的工艺参数进行了分析[6]。朱兆华、黄菊花等阐述了火焰矫正变形的优点、原理等方面的内容,并介绍了采用火焰矫正焊接变形所要考虑的因素[7]。曾晓鹏、徐瀛利用ABAQUS对船体外板进行了火焰矫正的数值模拟,探讨对于火工模拟矫正的固有应变法的可行性[8]。宋守许、郑尚敏等针对汽车驱动桥壳变形矫正问题,进行了正交试验和数值模拟[9]。但是他们没有对火焰矫正中涉及的参数变化对矫正效果的影响进行研究。

本文旨在通过使用计算机对火焰矫正的整个过程进行模拟,找出能够进行自动化生产的工艺参数,希望能够为火焰矫正的自动化生产提供思路。本文利用有限元软件对工程中常见的焊后变形工字梁进行了火焰矫正的数值模拟[10-11],模拟了变形工字梁在线状加热、三角形加热、线状加热+三角形加热3种方式下的变形情况。并通过ABAQUS[12]自带的后处理功能提取节点的变形前后坐标,比较了矫正前后的弯曲挠度,并对其产生的原因进行分析。

1工字钢火焰矫工有限元分析

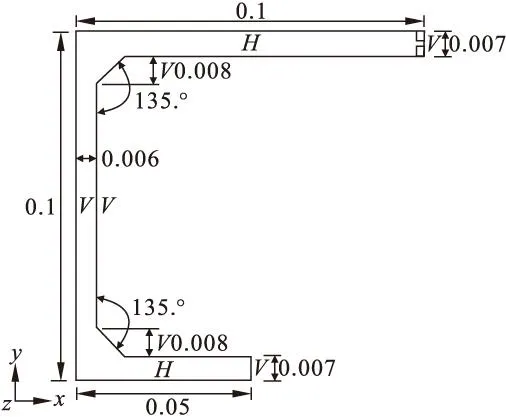

1.1几何模型的建立

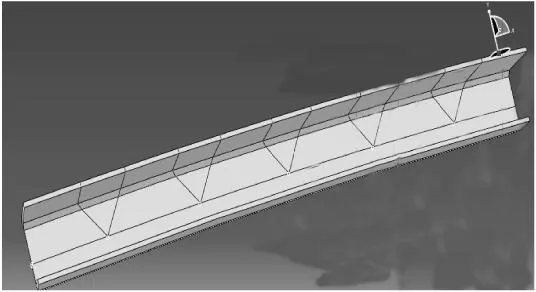

本文采用软件对火焰矫正进行数值模拟,为了与工程实际贴近,本文的模型尺寸采用型号为普工20a的标准工字钢尺寸,拐角处直角三角形为焊缝区域,其尺寸为8 mm。工字梁的长度设定为1 000 mm,变形为中部向上翘10 mm的挠度。因模拟的对象是对称的,只对其一半进行造型,减少CPU的计算时间,其一半的截面尺寸和整体示意图如图1、图2所示。

1.2模拟过程分析

本文采用的材料为工程常用的材质—Q235-A。在模拟中使用到的Q235-A的一些物性参数来自 《 热处理技术数据手册 》。本文采用Coupled temp-displacement(热力耦合)分析步进行变形工字梁的矫正分析。工件与外界通过对流和辐射进行热交换,设定换热系数为50,环境温度20,通过接触条件surface film condition来实现。为使矫正的效果更明显,在工件整体冷却至室温的过程中增大冷速,即增大工件换热系数。在模拟中限制模型下端左右两条线的Y方向位移,这与实际生产情况相同。由于采用的模型是整体的一半,设置XY面为对称面。

图1 模型的截面尺寸图

图2 模型的整体示意图

通过添加边界条件实现火焰矫正热量的加载,通常火焰矫正时,根据材质、板厚和加热方法等不同情况,将加热温度分为3类[13]:(1)低温矫正500~600 ℃;(2)中温矫正600~700 ℃;(3)高温矫正723~850 ℃。本文选取中温矫正,因碳钢加热温度达到700 ℃时,钢材的屈服点为19.61 MPa,火焰加热产生的残余压缩塑性变形更大,即火焰矫正效果更好。因此火焰矫正温度设定为700 ℃,而加热位置是火矫成败的关键。如果加热位置选择不正确,不仅起不到矫正作用,反而会加重已产生的变形。因此,加热位置的选择必须使矫正变形的方向与由焊接引起的变形方向相反。本文选取变形较大的5个位置分别进行加载。

目前,在生产中的加热方式主要有3种[13-15]:(1)点状加热法,火焰加热的区域为一个点或多个点,加热点是直径一般不小于15mm,点间距离应随变形量的大小而变,残余变形越大,点间距离越小,一般在 50~100 mm 之间;(2)线状加热法,火焰沿着直线方向或者同时在宽度方向作横向摆动的移动形成带状加热的一种方法。(3)三角形加热法即加热区呈三角形,加热部位是在弯曲变形构件的凸缘,三角形的底边在被矫正构件的边缘,顶点朝内。因工字梁的刚度较大,选择线状、三角形和线状+三角形3种加热方式进行对比分析,加热方式如图3所示。火焰矫正时的矫正变形区主要集中在加热区域,因此,在加热区划分密集的网格,而非加热区划分稀疏的网格,同时兼顾计算代价与效率,图4为模型的网格划分示意图。

图3 线状及三角形加热方式示意图

图4 网格划分示意图

2模拟结果及分析

修改inp文件中的关键字并结合软件自带的后处理功能提取工件变形后的坐标,建立用户自定义坐标系,并采用局部坐标变换,绘制X方向为实际距离,Y为变形后y方向的节点坐标图,即采用各时间参数矫正后的挠度,进行矫正的比较分析。

2.1线状加热方式

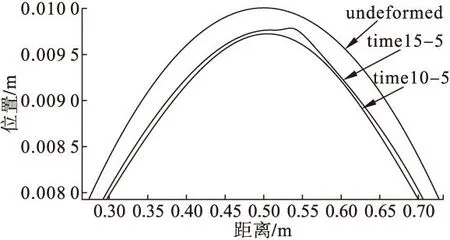

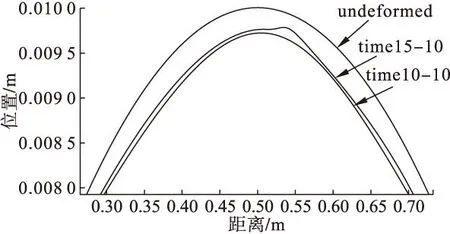

图5和图6是采用线状加热方式在加热时间为10 s和15 s,冷却时间分别为5 s和10 s后获得的矫正后的节点坐标图。从两图中均可以看出进行模拟矫正后,变形程度有所减小。

图5 线状加热,冷却时间为5 s

图5可以看出,冷却时间为5 s时,当加热时间为15 s,矫正后的挠度为9.77 mm;加热时间为10 s,矫正后的挠度为9.70 mm。而在图6中,当冷却时间延长为10 s时,矫正后的挠度分别为9.80 mm和9.75 mm。当冷却时间一定时,随着加热时间的延长,矫正的效果越差。这是由于当矫正加热温度一定时,加热时间越长,即升温速度越慢,工件内部的传热以及工件向周围环境辐射的热量增加,在加热位置热量的积累速度越慢,冷却时收缩的幅度就越小,即矫正效果越小。将图5和图6对比分析,可以发现在同样的加热时间条件下,冷却时间越短,矫正的效果越好,而能够提高矫正的速度。

图6 线状加热,冷却时间为10 s

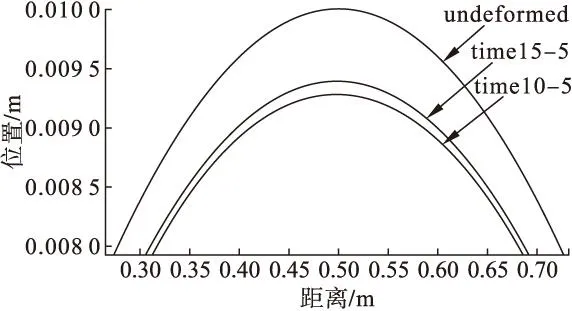

2.2三角形加热方式

图7和图8同样是在加热时间为10 s和15 s,冷却时间分别为5 s和10 s后获得的矫正后的节点坐标图,但采用加热方式为三角形加热。

将图5、6与图7、8进行对比,进行三角形加热方式矫正后的挠度明显的比线状加热矫正后的挠度小, 矫正效果更明显。但图7、8中并没有出现图5、6中在冷却时间一定,加热时间越长,矫正效果越差的趋势,反而出现了相反的走势。这可能是因为加热时间越长,从加热部位传递到其周围的热量越多,且热量成三角形式分布,即变形大的部分热量更大。当局部加热和冷却的火焰矫正完成后,对工字梁继续以大于空冷的速度进行冷却时,非加热部位同样发生了类似火焰矫正的收缩现象。

图7 三角形加热,冷却时间为5 s

图8 三角形加热,冷却时间为10 s

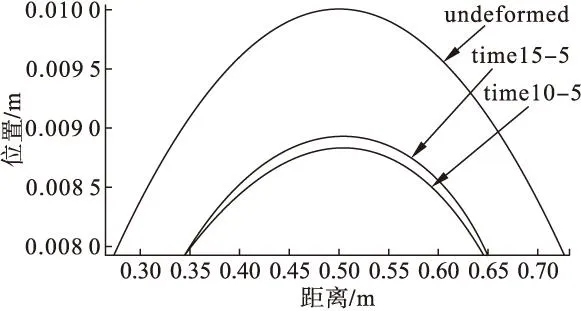

2.3线状+三角形加热方式

图9和图10为采用线状+三角形加热方式、加热和冷却时间与以上4个图相同的条件进行矫正后的节点坐标图。

图9 线状+三角形加热,冷却时间为5 s

图9、10与以上述4个图相比,工字梁在火焰矫正时的变形程度更大,矫正后的挠度更小,即对焊后变形工字梁进行火焰矫正时采用线状+三角形相结合的加热方式获得的矫正效果相比最好。图9、10同样具有在加热时间相同情况下,冷却时间越短,矫正变形效果越好的规律。

图10 线状+三角形加热,冷却时间为10 s

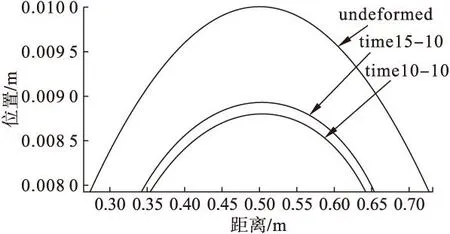

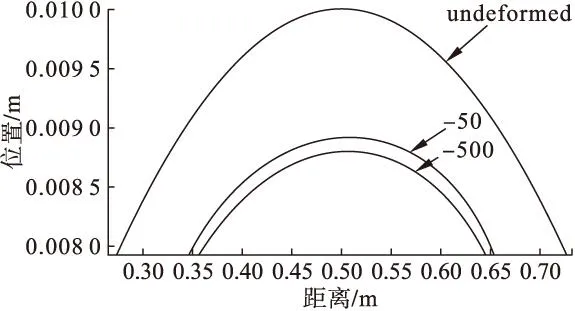

为研究工件整体冷却速度对矫正效果的影响,对工件在加热区的加热时间为15 s,冷却时间为10 s,整体冷却速度不同(换热系数分别为50和500)的情况进行模拟研究,图11是其对应的矫正后的节点坐标图。

图11 换热系数为50和500

由图11可知,在相同的火焰矫正参数情况下,当整体工件冷却速度不同,即非加热部位与环境的换热速度不同时,火焰矫正的效果也不同,冷却速度越大,矫正的效果越好。因此,在火焰矫正时可以通过增大整体工件的冷却速度,如风冷、水冷等来提高矫正效果。从上述的坐标图可看出单靠火焰矫正并不能完全消除焊接的残余变形,使挠度降到最低,可以适当的借助机械矫正来与火焰矫正配合达到最佳的矫正效果。

3结论

(1)通过设定与实际生产相符的物性参数和边界条件,对工字梁焊后变形的火焰矫正进行模拟可以提前制定和优化工艺参数,

预期火焰矫正的效果,为实际生产提供指导。

(2)线状、三角形、线状+三角形的3种矫正加热方式相比,线状+三角形模式的火焰矫正效果最好。在加热温度为700 ℃,加热时间相同的情况下,随着冷却时间的减小,火焰矫正的效果增大。冷却时间一定时,随着加热时间的延长,火焰矫正的效果逐渐变小。

(3)在火焰矫正过程中,可通过增大整体工件的冷却速度来提高矫正效果。对于变形量和刚度较大的工件,单靠火焰矫正可能是达不到要求的,可借助机械矫正与火焰矫正配合达到最佳的矫正效果。

参考文献(References):

[1]杨元峰.工字梁结构焊接过程中焊接变形的防止[J].现代焊接,2013(6):51-54.

[2]方洪渊.焊接结构学[M].北京:机械工业出版社,2010:109-119.

[3]奉小桃.浅议火焰矫正法[J].企业技术开发,2002(4):11-13.

[4]李庆栓,卢现红,张瑞,等.钢结构焊接变形火焰矫正的操作方法[J].内蒙古石油化工,2011(6):68-70.

[5]张玉娟.S355J2结构钢的火焰矫正处理及组织性能分析[D].长春:吉林大学,2013.

[6]罗辉,霍玉双,张琦,等.T形结构焊接弯曲变形火焰矫正工艺分析[J].焊接技术,2010,39(4):22-25.

[7]朱兆华,黄菊花,张庭芳,等.火焰矫正方法在钢结构中的应用[J].焊接质量控制与管理,2009,38(5):63-66.

[8]曾晓鹏,徐瀛.基于ABAQUS的船体外板火工矫正数值模拟[J].科学技术与工程,2012,12(35):9635-9639.

[9]宋守许,郑尚敏,唐自玉.汽车驱动桥壳变形火焰矫正试验及数值模拟分析[J].2013(11):30-35.

[10]石亦平,周玉蓉.ABAQUS有限元分析实例详解[M].北京:机械工业出版社,2009:55-61.

[11]赵腾伦.ABAQUS 6.6在机械工程中的应用[M].北京:中国水利水电出版社,2007:45-47.

[12]刘展.ABAQUS 6.6 基础教程与实例详解[M].北京:中国水利水电出版社,2008:170-180.

[13]刘兵,梁延徳,杨晶,等.火焰矫正工艺参数的选择[J].金属热处理,2008,33(6):109-111.

[14]陈丽丽,宋靖远,张代贺.工字梁焊后变形的火焰矫正方法[J].煤炭技术,2002,21(7):66-67.

[15]宋长安.浅析钢结构焊接变形的火焰矫正[J].科技视界,2013(4):145.

(责任编辑:吴萍英文审校:隋华)

Simulation of flame correction of the H beam welding deformation

ZHU Ge1,WANG Xu2,MO Chun-li1

(1.College of Material Science and Engineering,Shenyang Aerospace University,Shenyang 110136,China;2.Department of Chemical Technology,Liaoning Career Technical College Medical Chemical,Benxi 110013,China)

Abstract:Welding deformation of the work piece is inevitable despite of various effective measures taken to prevent and lower the chance of it.In this paper,the process of flame correction of deformed H beam after welding is simulated with ABAQUS.During the process,the temperature of flame correction was fixed,the heating and cooling time controlled,and a variety of heating methods applied.The results show that the best flame correction effect is achieved when combining linear and triangle way of heating.If heating time remains the same,as the cooling time decreases,the effect of flame correction becomes better;if cooling time remains the same,as the heating time increases,the effect of flame correction becomes worse.When the flame correction is completed,the effect can be improved by increasing the cooling rate of the whole work piece.

Key words:H beam;welding deformation;flame correction;heating method;numerical simulation

doi:10.3969/j.issn.2095-1248.2016.01.008

中图分类号:TG441.8

文献标志码:A

文章编号:2095-1248(2016)01-0038-04

作者简介:朱阁(1988-),男,四川巴中人,硕士研究生,主要研究方向:CAE有限元分析,E-mail:541210228@qq.com;莫春立(1971-),男,辽宁葫葫岛人,副教授,主要研究方向:焊接工艺及设备,E-mail:montecar@hotmail.com。

收稿日期:2015-04-08