废铅蓄电池铅资源化回收利用新工艺①

许文林,聂 文,王雅琼

(扬州大学化学化工学院,江苏 扬州,225002)

1 废铅蓄电池的铅资源化回收利用

1.1 铅蓄电池

铅蓄电池的主要部件是正极板、负极板、电解液、隔膜或隔板、电池槽,此外,还有一些零件如端子、连接条、排气栓等[1-3]。铅蓄电池具有结构简单、使用方便、性能可靠、价格较低等优点,因此在国民经济各部门得到广泛应用,一直是化学电源中产量大、应用范围广的产品,随着新材料和新技术的研发和应用,铅蓄电池的各项性能有了大幅度提高,铅蓄电池在一些特殊应用领域的优势更加显现,作为电动助力车、特种电动车、新型汽车电源,近阶段仍是主流电源。

1.2 废铅蓄电池

铅蓄电池经过一定使用期限后,或者由于使用不当导致损坏,铅蓄电池经过长期的充放电过程,容量下降到很低或板栅腐蚀严重,铅蓄电池难以修复时,铅蓄电池无法正常进行充放电工作,电池就应报废,产生废铅蓄电池。

铅蓄电池常见的报废原因有极板的硫酸盐化、极板用板栅腐蚀、极板上活性物质软化脱落等。其中极板的硫酸盐化是在极板上生成白色坚硬的硫酸铅晶体斑点,充电时又非常难以转化为活性物质,达不到正常充电的目的,铅蓄电池的硫酸盐化是最常见的报废原因,处于报废状态铅蓄电池为废铅蓄电池,废铅蓄电池应收集后集中处理,进行资源化综合利用[1]。

1.3 废铅蓄电池铅资源化回收利用的重要性

废铅蓄电池的结构与组成与铅蓄电池基本相同。作为构成铅蓄电池的主要构成材料——铅,是常用的金属之一,其产量在铁、铜、铝、锌金属后,位居第5位[4,5]。目前,约70%左右生产的铅用于制备铅蓄电池,而铅膏是蓄电池制备活性物的原料,也是放电后形成的PbO、PbSO4、PbO2等混合物,其组成和含量因取决于废铅蓄电池的循环次数和寿命长短而定。

因此,充分合理地利用废铅蓄电池的铅资源,不仅可以缓解现今铅资源日益锐减的局势,同时可降低制备成本,减少环境污染。所以,实现废铅蓄电池的铅的回收利用,不但具有可持续发展的战略意义,而且具有重要的经济和社会价值。

2 现有铅资源化回收利用的工艺技术

铅膏中主要成分大致为:45%-65%PbSO4,10%-30%PbO,10%-20%PbO2和2-3%金属铅的混合物,其中铅膏中PbSO4含量达到50%以上[5]。从废铅蓄电池回收铅的工艺和技术主要是铅膏的处理和利用问题,即铅膏中含铅化合物的处理方法,目前主要有:火法[5-7]、湿法[8-10]、火法-湿法[11, 12]耦合处理方法等。

2.1 火法熔炼铅回收技术

2.1.1 直接火法熔炼铅回收技术

直接将废铅蓄电池经过分选和预处理后得到的含PbO、PbSO4、PbO2铅膏为原料进行热处理得到金属铅和铅氧化物[5]。直接火法铅熔炼回收技术工艺的优点是操作单元少。缺点是过程能耗大,产生SO2尾气污染;高温下造成大量的铅挥发损失并形成污染性的铅尘;金属回收率低,残渣铅含量达10%以上。

2.1.2 改良的火法铅回收技术

为了克服火法再生熔炼的高能耗、金属铅挥发损失量大、排放污染严重等缺点,研发了铅膏脱硫转化工艺,即改良的火法铅回收工艺技术。

首先将PbSO4转化为较易火法处理的其它化合物(一般将硫酸铅转化为碳酸铅,因为碳酸铅的熔点比硫酸铅低得多,PbCO3在340℃就可以分解为PbO),同时将硫酸铅中的硫酸根转化为可溶于水的硫酸盐,即“脱硫转化”方法[5-7]。常用脱硫剂为(NH4)2CO3、NH4HCO3、Na2CO3、NaHCO3、NaOH等将铅膏中的PbSO4转化为可溶的Na2SO4及不溶的Pb2CO3或Pb(OH)2沉淀。滤液中的Na2SO4、(NH4)2SO4冷却后得到Na2SO4·10H2O或(NH4)2SO4晶体为过程副产品。

改良的火法回收铅工艺技术的优点因为以PbCO3为火法铅熔炼热处理回收铅工艺的主要原料,因此,可以大幅度降低了熔炼温度,减少了SO2污染,改善了操作环境差。

主要缺点因为在脱硫转化过程中,存在脱硫转化困难以难以进行彻底的问题;采用碳酸盐为脱硫剂,产生大量硫酸盐副产物,必然存在硫酸盐的回收利用问题,而且过程中仍然操作铅回收利用率低以及造成综合利用水平的低下等资源浪费现象,能量消耗大。

2.2 湿法铅回收技术

为了解决火法铅回收工艺技术中产生的铅尘、铅蒸汽、SO2等有毒有害烟气对环境造成严重破环问题。湿法铅回收技术的核心技术是利用溶解在溶液中的Pb2+在阴极发生还原反应生成金属Pb,实现回收金属铅,湿法处理技术作为一类环境友好型方法备受关注。

依据工艺流程的特点,可将湿法回收冶炼技术分为直接电化学沉积法、间接电化学沉积法等。

2.2.1 直接电化学沉积法

直接电化学沉积法即将铅膏直接置于电化学沉积反应器中进行电化学沉积回收铅的技术[9]。典型的直接电化学沉积法由中国科学院过程工程研究所(原化工冶金研究所) 研发的一种采用NaOH水溶液溶解铅膏中的一氧化铅制备得到含铅水溶液直接电化学沉积法处理铅膏的技术。该工艺存在的主要问题是电耗高,因为只有阴电极发生还原反应为有效反应,能量消耗为350kWh/tPb,碱耗为100kg NaOH/tPb。

2.2.2 间接电化学沉积法

由于铅膏中PbSO4、PbO2的存在,铅膏需经转化、浸出处理后再进行电化学沉积法处理[8-9]。典型的有RSR工艺、USBM工艺、CX-EW工艺、NaOH-KNaC4H4O6工艺等。这些工艺的共同之处是先将PbSO4和PbO2进行转化,再对铅膏进行浸出处理,最后采用电化学沉积法获得高纯度的铅。

2.2.2.1 RSR间接电化学沉积工艺

RSR工艺[9]为的核心技术是:采用(NH4)2CO3为脱硫剂使铅膏中的硫酸铅(PbSO4) 进行脱硫转化为碳酸铅(PbCO3) 沉淀,以SO2气体或亚硫酸盐为还原剂与铅膏溶液中的PbO2发生还原反应生成氧化铅(PbO)沉淀,用HBF4或H2SiF6溶液为浸取液将得到的碳酸铅(PbCO3) 和氧化铅(PbO)浸取到溶液中制成电解液,将得到含Pb2+浸取液经过进一步除杂处理后进行电化学沉积反应,在阴极得到金属铅。

2.2.2.2 USBM间接电化学沉积工艺

USBM工艺[9]为的核心技术是:USBM工艺与RSR工艺基本相同,同样利用硫酸铵((NH4)2CO3)为脱硫剂使铅膏中的硫酸铅(PbSO4)进行脱硫转化碳酸铅(PbCO3)沉淀,不同之处是以铅粉为还原剂与铅膏溶液中的PbO2发生还原反应生成氧化铅(PbO)沉淀,生成的PbO与PbCO3用H2SiF6溶解制成电化学沉积液,最后进行电化学沉积操作,将溶液中Pb2+在阴极得金属铅。

2.2.2.3 CX-EW间接电化学沉积工艺

CX-EW工艺[9]的核心技术是:CX-EW工艺与RSR工艺基本相同,利用Na2CO3作为脱硫剂,其次采用H2O2还原铅膏中的PbO2,之后同样采用HBF4或H2SiF6溶液浸出PbO与PbCO3制得的电化学沉积液,电化学沉积法生成纯度较高的阴极铅。

2.2.3 间接电化学沉积工艺存在的主要问题

除了上此外,还有其他类似的铅膏中PbSO4转化-PbO2还原-浸出溶解-电化学沉积等湿法冶金工艺。电化学沉积湿法回收工艺,解决了火法冶炼工艺中的SO2排放以及高温下金属铅的挥发问题。但是现有的湿法回收处理工艺存在以下突出问题:

(1) 阳极上PbO2析出问题:虽然各工艺都在减少阳极上PbO2的析出做了相应的研究,但目前还难以彻底抑制阳极上PbO2的生成的问题,导致铅的回收率低。

(2) 消耗大量化学试剂产生副产物问题:引入了大量的化学试剂,在脱硫转化过程中产生大量硫酸盐副产物,不但增加了Pb的制备成本,影响经济效益。

(3) 能量消耗高投资大:因为在电化学沉积过程中,只有在阴极发生有效反应,因此电化学沉积回收金属铅能耗高。

针对上述工艺流程中存在的问题,又研发了湿法转化-火法制备氧化铅的新工艺,经济效益和环境效益有了进一步改进。

2.3 湿法转化-火法制备氧化铅耦合回收利用铅工艺技术

为了充分发挥湿法和火法回收利用工艺技术的优点,克服湿法和火法的缺点,同时充分考虑到回收铅主要作为铅蓄电池铅膏使用的特点,采用湿法铅膏转化-火法制备氧化铅耦合回收利用铅工艺技术是较理想的工艺技术。

2.3.1 氧化铅(PbO) 在铅蓄电池电极活性物质制备的重要性

传统的以金属铅为原料制备铅蓄电池电极板活性物质的工艺主要由熔铅、铅粉制造、和膏、涂板等单元操作得到生极板,由得到的生极板经过浸酸和采用电化学化成等工序后重新获得化成后极板上的活性物质。

由该生产工艺可以看出,金属铅锭生产出以PbO为主的铅粉,铅粉再经过和膏、涂板、生极板、极板化成等多道工序后重新获得化成后极板上的活性物质。其中由铅锭制备出铅粉,又要经过熔融-氧化的高能耗的工艺。铅粉作为铅蓄电池形成电极板活性物质的母体材料,废铅蓄电池铅膏回收的金属Pb应用到蓄电池生产中,需要再次消耗能量,通过球磨法或气相氧化法制备成以PbO为主要成分的铅粉。

2.3.2 研发直接制备氧化铅(PbO) 的工艺技术

传统废铅膏经过高能耗的火法冶金或电积湿法冶金回收金属Pb,金属Pb如果要作为原料再次用于生产铅蓄电池制备极板的活性物质,必须经过多道工序的复杂生产工艺流程。如果采用合适的湿法铅膏转化-火法制备氧化铅耦合工艺,由废铅蓄电池铅膏直接制备应用于电池生产的超细PbO粉体,将降低能耗,而且由于超细粉体较大比表面积等特性,可能制备出高容量、长寿命的高性能蓄电池。

2.3.2.1 改良的Placid工艺

改良的Placid工艺[9]由Placid工艺发展而来的火法-湿法联合铅回收技术,浸出和净化过程与Placid工艺相同,唯一不同的是采用石灰沉淀步骤来取代电化学沉积法。也可以利用碳酸钠对铅膏进行湿法脱硫转化之后再进行火法分解,制得到PbO产物的铅回收工艺技术。该法降低了处理中的能耗,同时避免了二氧化硫的排放,减少了对环境的污染。

2.3.2.2 柠檬酸湿法回收及直接制备超细PbO粉体工艺

代表性的工艺是英国剑桥大学(Cambridge University) 材料科学与冶金系研发了一种采用柠檬酸湿法处理废铅蓄电池铅膏的新工艺[10-12]。

柠檬酸转化成有机铅化合物工艺:

利用柠檬酸与PbO、PbSO4和PbO2反应转化成有机铅化合物,具体的反应方程式如下:

PbO+C6H8O7·H2O→Pb(C6H6O7)·H2O+H2O

PbO2+C6H8O7·H2O+H2O2→Pb(C6H6O7)·H2O+O2+2H2O

3PbSO4+2[Na3C6H5O7·2H2O]→[3Pb·2(C6H5O7)]·3H2O+3Na2SO4+H2O

由得到的柠檬酸铅沉淀产物经过进一步除杂、洗涤过滤后,经过低温焙烧(300-500℃) ,即可制得以PbO及Pb为主要成分的粉体材料,可以直接作为制备铅蓄电池活性物质的原料。

柠檬酸湿法处理铅膏新工艺的优点:柠檬酸低温浸出新工艺将柠檬酸与铅的螯合配位作用引入到铅再生工艺中,与传统火法冶炼流程相比具有以下优点:

(1) 省去了金属铅的制备过程,只需将得到的有机铅化合物进行低温灼烧,能耗相对较低,大幅度降低了能耗。

(2) 以有机铅化合物为原料进行低温灼烧,直接制备得到PbO粉体,可以直接作为生产铅蓄电池的铅粉使用,省去了以铅制备PbO粉体过程。

(3)由有机铅化合物为原料进行低温灼烧可以制得超细PbO粉体,超细PbO粉体作为极板的活性物质,为制备高性能的铅蓄电池电极的活性物质提供了条件。

(4) 简化了工艺流程,减少了单元操作,操作相对简单、安全可靠性高,

(5) 消除了高温熔炼排放SO2和挥发性铅尘的大气污染物,提高了铅的使用回收率。

(6) 工艺过程中直接得到一氧化铅,减少了铅蓄电池的生产工程中铅到一氧化铅的生产环节。可以利用现有废铅蓄电池的铅回收现有设备,减少工艺过程的设备投入。

从以上几个角度考虑,该工艺具有较好的应用及开发前景,对废铅蓄电池的回收处理技术有重大的借鉴意义。但是该处理工艺也存在以下突出问题:

(1) 消耗大量化学试剂:在柠檬酸脱硫-H2O2转化工艺中,消耗柠檬酸、柠檬酸钠和H2O2,影响过程的技术经济指标,大量的化学试剂的使用,大幅度增加了制备成本,影响过程的经济效益。

(2) 产生大量硫酸盐副产物:在脱硫转化过程中产生大量硫酸盐副产物,不但增加了Pb的制备成本,影响经济效益。而且开拓这些副产物的应用领域和寻找合适的市场产物成为该技术的主要控制因素。

(3) 柠檬酸、柠檬酸钠的价格高,而且该工艺的原子利用率仍然偏低。

因此,研发原子利用率高的工艺技术,解决存在的问题仍然是亟待待解决的关键技术。

综上所述,如何结合上述各方面的因素综合考虑而研制出一种既经济又环保的新工艺是废铅蓄电池回收处理技术革新的关键。

2.4 现有工艺技术的小结

(1) 铅蓄电池作为目前铅的主要产品,其废铅酸电池的回收利用成为再生铅资源的不可或缺的组成部分。

(2) 目前广泛采用的火法冶金再生铅工艺不仅能耗高,而且还会产生SO2气体、CO2温室气体以及挥发性铅尘等大气污染物。由再生铅锭制备出铅蓄电池电极板活性物质铅粉,又要经过熔融-氧化的高能耗的工艺。

(3) 脱硫转化-还原转化-电积法的三段式湿法电积工艺是目前典型的湿法铅回收的工艺,其高能耗的问题仍然有待解决。

(4)柠檬酸湿法浸取铅膏的新工艺,将配位化学与铅湿法冶金相结合,铅回收直接制备电池生产用超细PbO粉体,将为再生铅资源利用提供一种新的“绿色”回收途径。

该处理工艺的突出问题有:

(1) 消耗大量化学试剂:在柠檬酸脱硫-H2O2转化工艺中,消耗柠檬酸、柠檬酸钠和H2O2,影响过程的技术经济指标,大量的化学试剂的使用,大幅度增加了制备成本,影响过程的经济效益。

(2) 产生硫酸盐副产物:各工艺涉及流程多,耗时长并引入了大量的化学试剂,在脱硫转化过程中产生大量硫酸盐副产物,不但增加了Pb的制备成本,影响经济效益。而且开拓这些副产物的应用领域和寻找合适的市场产物成为该技术的主要控制因素。

(3) 投资大能量消耗高:只适合于建造大规模的回收工厂,而且回收金属铅能耗高,制备每kg铅的能量消耗约12kWh,甚至比传统火法冶金工艺还要高。因此,高能耗的问题仍然有待解决。

因此,研发制备工艺简单、生产成本低、副产物少,原子利用率高的的废铅蓄电池铅膏的分离制备PbO、PbSO4、PbO2的方法是亟待研发的新工艺技术。

3 研发的新工艺技术

本文开发了一种新颖的废铅蓄电池铅资源化回收利用的工艺方法[13-16]:以废铅蓄电池经过预处理得到的含一氧化铅(PbO) 、硫酸铅(PbSO4) 、二氧化铅(PbO2) 的铅膏为原料,经过分离精制得到的PbO、PbSO4、PbO2产品;制得到的PbO、PbSO4、PbO2产品直接作为制备铅蓄电池电极活性物质的原料;在电极上的PbO、PbSO4和PbO2产品通过电化学化成,特别是PbSO4分别在阳极、阴极得到PbO2和Pb活性物质,实现废铅蓄电池铅膏的直接利用。研发的工艺技术主要由三部分组成:

(1) 废铅蓄电池中铅膏的分离

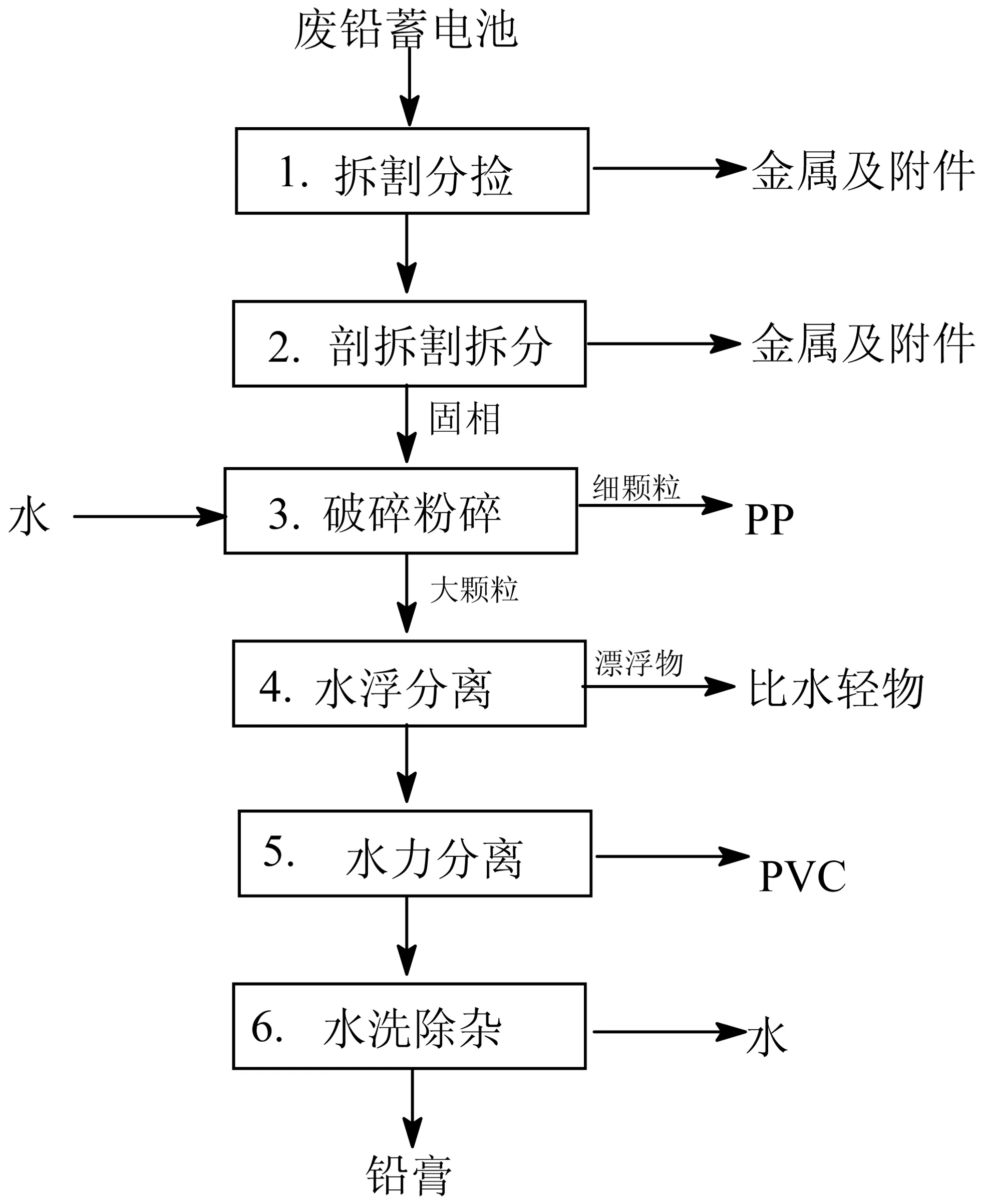

以废铅蓄电池为原料,通过机械拆分、物理分离等单元操作,将废铅蓄电池进行初步分离,得到含PbO、PbSO4、PbO2的铅膏, 机械-物理法耦合分离制备铅膏工艺流程见图1。

图1 机械-物理法耦合分离制备铅膏工艺流程

(2) 以铅膏为原料分离制备PbSO4、PbO、PbO2

以铅膏为原料,采用硝酸溶解、氨法浸取、分离精制、固-液分离耦合技术,使硝酸与PbO反应生成Pb(NO3)2溶液,进一步分离得到PbO;用NH3·H2O-(NH4)SO4浸取PbSO4,进一步分离得到PbSO4;经固-液分离得到的固相物料经进一步除杂质精制得到PbO2。铅膏分离精制制备PbO、PbSO4、PbO2工艺流程见图2。

图2 铅膏分离精制制备PbO、PbSO4、PbO2工艺流程

(3) 铅蓄电池电极的制备

以废铅蓄电池经分离精制得到的PbSO4、PbO、PbO2直接作为制备铅蓄电池正极活性物质和负极活性物质的原料,经过配料混合分别得到正极活性物质和负极活性物质的涂填料,分别在正极板栅和负极板栅上涂填得到正极生极板和负极生极板,然后进行铅蓄电池装配、灌液,最后采用电化学化成技术在阳极上PbSO4氧化得到PbO2,得到的PbO2直接作为正极活性物质,制备得到正极板;在阴极上PbSO4还原得到海绵状Pb,得到的Pb直接作为铅蓄电池负极活性物质,制备得到铅蓄电池负极板,在得到铅蓄电池电极板的同时也实现了废铅蓄电池铅资源化的利用。PbSO4、PbO、PbO2直接作为制备铅蓄电池电极活性工艺流程见图3。

图3 PbSO4、PbO、PbO2直接作为制备铅蓄电池电极活性工艺流程

4 研发的工艺应用的技术原理

4.1 PbO与HNO3发生反应生成可溶于水溶液的Pb(NO3)2

在割开废铅蓄电池前进行外部拆分,采用拆分和切割方法分捡得到废铅蓄电池外部金属和附件材料,得到的金属和附件材料直接作为材料回收利用铅蓄电池的外部附件;然后采用机械方法剖割铅蓄电池上盖拆割切开,并将金属铅汇流排、板栅分离,得到的金属材料直接作为材料回收利用,然后把极群从电池盒中抽出,最后将正、负极片分离(铅蓄电池剖开和金属铅汇流排、板栅分离),分离得到PbO、PbSO4和PbO2的铅膏;以废铅蓄电池分离得到的含PbO、PbSO4和PbO2混合物的铅膏为原料,采用HNO3为浸取剂,PbO与HNO3发生反应生成Pb(NO3)2,将铅膏混合物中的PbO浸取到HNO3溶液中,得到的Pb(NO3)2作为制备其他铅化合物的原料。

4.2 PbSO4在浸取剂中溶解度随NH3浓度的升高而增加的特点

采用NH3·H2O-(NH4)2SO4为浸取剂,利用PbSO4在浸取剂中溶解度随NH3浓度的升高而增加的特点,在浸取过程中,采用高NH3浓度的浸取剂使PbSO4从固相到液相中,得到的PbSO4溶液可以进一步除杂处理,得到满足电化学方法处理要求的电解液,经过分离精制的PbSO4溶液可以采用蒸发脱NH3的方法,减少浸取剂中NH3的浓度,使PbSO4结晶析出,得到精制的PbSO4产物,作为电化学技术制备PbO2和Pb的原料。在分离得到PbSO4产物的同时,实现浸取剂NH3·H2O-(NH4)2SO4的循环使用。

4.3 PbO2难发生反应及存在合适的溶剂的特性

硫酸铅难溶于水,其溶解度为0.0041g/100g 水 (20℃)。硫酸铅几乎不溶于稀的强酸溶液,但能溶于较浓的硫酸溶液、乙酸铵溶液和强碱溶液,生成易溶物质。因此,在分离过程中是以固体存在,可以减少物料处理过程。经过分离浸取PbO和PbSO4过程,进一步除杂处理,得到在精制的PbO2物料,可以直接作为PbO2产品物料使用。

4.4 利用了废铅蓄电池铅膏的特殊性

废铅蓄电池铅膏主要是电极板上活性物质长期充放电后转化的产物。铅膏主要成分为PbO、PbSO4和PbO2,还含有少量金属Pb及Sb等金属,其中PbSO4高达50%以上。采用合适的分离精制方法进行分离可得到含铅化合物(PbO、PbSO4和PbO2) ,这些含铅化合物直接作为制备铅蓄电池电极的原料,是废铅蓄电池铅膏最经济、有效的利用方法,特别是提高原子经济利用率的最有效的方法。

4.5 利用了铅蓄电池的工作原理的特殊性

铅蓄电池放电后,两电极活性物质都转化为难溶的硫酸铅。在充电过程中,在阳极硫酸铅转变为PbO2,在阴极硫酸铅转变为Pb。因此,PbSO4、PbO2和Pb是铅蓄电池电极活性物质的主要组成和存在形式。

4.6 利用了铅蓄电池电极活性物质在制备过程中的特殊性

传统的以金属铅为原料制备铅蓄电池电极板活性物质的工艺主要由熔铅、铅粉制造、和膏、涂板等单元操作得到生极板,由得到的生极板采用电化学化成等工序后重新获得化成后极板上的活性物质。其中PbO是电极活性物质制备过程中的重要中间产物。PbSO4在阳极发生电化学氧化反应得到PbO2,在阴极发生电化学还原反应得到Pb。

4.7 利用PbSO4/H2SO4界面反应的特性

在PbSO4/H2SO4界面,PbSO4可以发生氧化反应生成PbO2。以废铅蓄电池经物理分离得到的将PbSO4涂填在铅蓄电池正极板板栅上,PbSO4作为制备铅蓄电池正极活性物质的原料,采用电化学技术在阳极氧化制备得到PbO2,得到的PbO2直接作为正极活性物质。反应式为:

PbSO4→ PbO2+2e

在PbSO4/H2SO4界面,PbSO4可以发生还原反应生成海绵状Pb。以废铅蓄电池经物理分离得到的将PbSO4涂填在铅蓄电池负极板板栅上,PbSO4作为制备铅蓄电池负极活性物质的原料,得到的Pb直接作为负极活性物质。

反应式为:

PbSO4→Pb-2e

4.8 利用电极与电解液界面的反应特性

PbSO4、Pb、PbO2均难溶于水和硫酸水溶液中的特性,在电化学化成过程中,在电化学化成过程中,反应只发生在电极/电解液界面,在阳极上的PbSO4氧化制备得到的PbO2直接作为铅蓄电池正极活性物质;在阴极上的PbSO4还原制备得到海绵状的Pb直接作为铅蓄电池负极活性物质。

5 研发的新工艺技术的主要优点

(1) 充分利用了PbSO4在H2SO4界面上易发生氧化反应生成导电性的PbO2,在阴极发生还原反应生成导电性的Pb。采用电化学方法,可直接由PbSO4经电化学还原和还原分别制备得到PbO2和Pb。

(3) 实现了铅蓄电池生产模式过程“制造-回收-生产”的循环经济封闭循环。充分利用了废铅蓄铅膏组成的特点和电池铅膏制备的特点,直接将废铅蓄中铅膏中的含铅化合物(PbO、PbSO4和PbO2)作为铅蓄电池原料,大幅度节约了单元操作,减少了副产物和废酸的产生。

6 结论

(1) 以废铅蓄电池经过预处理得到的含PbO、PbSO4、PbO2的铅膏为原料,采用硝酸溶解-氨法浸取-分离精制-固液分离耦合技术进行分离精制能够得到PbO、PbSO4、PbO2产品。

(2) 以分离精制能够得到PbO、PbSO4、PbO2产品能够满足作为制备铅蓄电池电极活性物质的前驱体使用,直接作为电化学法制备PbO2和Pb的原料。

(3)以PbO、PbSO4、PbO2为前驱体直接作为电化学法制备PbO2和Pb的原料使用时,特别是PbSO4为前驱体直接作为电化学法制备PbO2和Pb的原料使用,调控制备产品颗粒度、形貌和微观结构直接影响最终产物的性能。

[1] Pavlov D. Lead acid batteries:Science and Technology[M]. Elsevier, First edition, 2011.

[2] Liu R S, Zhang L, Sun X L, et al. Electrochemical Technologies for Energy Storage and Conversion[M]. Wiley-VCH Verlag & Co,2012, 1(1):23-44.

[3] 朱松然. 蓄电池手册[M]. 天津: 天津大学出版社, 1998.

[4] 周正华. 从废旧蓄电池中无污染火法冶炼再生铅及合金[J]. 上海有色金属, 2002, 23(4):157-163.

[5] 杨家宽, 朱新锋, 刘万超, 等. 废铅酸电池铅膏回收技术的研究进展[J]. 现代化工, 2009, 29(3):32-37.

[6] Lyakov N K,Atanasova D A ,Vassilev V S. Desulphurization of damped battery paste by sodium carbonate and sodium hydroxide[J] . Journal of Power Sources,2007, 171(2):960-965.

[7] Yanakieva V P,Haralampiev GA,Lyakov N K. Desulphurization of the damped lead battery paste with potassium carbonate[J]. Journal of Power Sources,2000, 85(1):178-180.

[8] 潘军青, 边亚茹. 铅酸蓄电池回收铅技术的发展现状[J].北京化工大学学报(自然科学版),2014,41(3):1-14.

[9] 胡红云, 朱新锋, 杨家宽. 湿法回收废旧铅酸蓄电池中铅的研究进展[J]. 化工进展, 2009, 28(9):1662-1667.

[10] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 1: lead citrate synthesis from PbO and PbO2[J]. Hydrometallurgy, 2009, 95(1-2):53-60.

[11] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 2: leaching and desulphurisation of PbSO4by citric acid and sodium citrate solution[J]. Hydrometallurgy,2009,95(1-2):82-86.

[12] Zhu X, He X, Yang J, et al. Leaching of spent lead acid battery paste components by sodium citrate and acetic acid[J]. Journal of Hazardous Materials, 2013, 250-251:387-396.

[13] 许文林, 聂文, 王雅琼, 等. 一种硫酸铅的氨法分离精制方法:中国, 201510733843.7[P]. 2015-11-03.

[14] 许文林, 聂文, 王雅琼, 等. PbO、PbSO4、PbO2混合物的分离方法:中国, ZL 201510731341.0[P]. 2016-08-24.

[15] 许文林, 张涛, 王雅琼, 等. 废铅蓄电池铅膏分离制备一氧化铅、硫酸铅、二氧化铅的方法:中国, 201510733799.X[P]. 2015-11-03.

[16] 许文林, 吕佳乐, 王雅琼, 等. 废铅蓄电池铅资源化综合利用的方法:中国, 201510733622.X[P]. 2015-11-03.