碳纤维板栅在铅蓄电池中的研究与应用①

陆亚山,杨宝峰,王金良,王富存,吕雪平

(1.双登集团股份有限公司江苏省电化学储能技术企业重点实验室,江苏泰州 225500;2.中国电池工业协会,北京 100740)

铅酸电池具备大电流放电平稳、使用温度范围宽、性能可靠等优势,加上近160年的改良,在二次电源市场具备不可替代的地位。但是,其质量比能量只有35-40Wh/kg,使得铅酸电池在动力电源、便携式电源等领域的应用受到限制[1-2]。

世界范围内,很多科研机构及企业均发展过非铅板栅,用以减轻铅蓄电池板栅占电池的质量比,从而提高铅蓄电池的比能量。非铅板栅的开发大致分为两条路线。第一条路线为传统非铅轻型板栅,包括钛基、铝基、碳基、陶瓷基等传统轻质板栅[3-6],这类轻质板栅一般具备电导率高、电流分布均匀等特点。但是,多数传统轻质板栅需要经过镀铅工艺,来达到抗腐蚀的目的,该工艺容易造成环境污染,且成本偏高。第二条路线为多孔轻质板栅,包括泡沫铅、网状玻璃碳、泡沫铜、泡沫钛等[7-10]。该类板栅具备发达的三维网络结构、高孔隙率、高比表面积;但是,该类板栅往往会遇到输出困难等问题,而且多数板栅仍然需要镀铅工艺。上述针对轻质板栅的研究多数处于实验室研究阶段,少数轻质板栅的研究进行了产业化尝试,均以失败告终。

本文研究的碳纤维轻质板栅,原材料取自工艺优化后的传统保温用碳纤维毡,经过专为电池开发的石墨化改良,即成为电池用碳纤维毡。文献及专利报道极少,其中,新西兰Arc Active公司申请的CN 102264641 A和CN 104321910 A专利,采用电弧法处理碳纤维毡,以达到石墨化的要求,经连接上边框及极耳作为输出端,再经小于2kHz的震动完成涂膏。但是,仍然偏向于科学研究,没有产业化基础。

本文中的碳纤维起停电池,包括新西兰AA公司的碳纤维电池,本公司(双登集团股份有限公司)的碳纤维起停电池。其中,AA公司的碳纤维起停电池,由本公司提供正极板及装配、化成等全部工艺,AA公司仅提供负极板。本公司碳纤维起停电池为完全独立研发,立足公司起停电池产线,目前已经完成产业化的测试。准备进行小批量生产。即将进行碳纤维电池的全球首次量产。

1 实验

1.1 碳纤维毡预处理

为了确保碳纤维板栅的导电性能,以及铅膏与板栅的结合。碳纤维毡原材料需经过专门石墨化处理后,方可用于铅蓄电池板栅。根据电池的实际用途,碳纤维毡的厚度为1-3mm。本文制备的碳纤维起停电池采用1.70mm碳纤维毡(常州,电池级),经过2900-3000℃石墨化处理后,电导率≥10S/cm,拉伸强度≥0.15MPa,孔隙率≥90%。

1.2 碳纤维板栅制备

石墨化处理的碳纤维毡,经定制化全自动点焊机(常州产)连接上边框,然后分切出极耳即成为碳纤维板栅。其中,上边框采用1mm厚度铅带(泰州产,铅锡合金);分切机器为联合研发的定制化半自动分切机(泰州产)。

1.3 碳纤维极板制备

将硫酸钡(山东产,电池级)、乙炔黑(山东产,电池级)、短纤维(江苏产,电池级)、铅粉(自制,PbO含量76%)按照0.35、0.15、0.1、99.4的比例混合均匀,加水搅拌20分钟;加入铅粉质量比1.5%的密度1.1g/ml的硫酸(江苏产,电池级)搅拌30分钟。通过添加去离子水调节,将铅膏视密度控制在3.8-4.0g/cm3。

由于碳纤维板栅与常规铅合金板栅物性完全不同,需采用全新的涂膏方式;碳纤维板栅先经过高压喷涂配合负压吸附的方式将碳纤维毡内部充满铅膏,同时滤掉多余的水分,再经过一次性双面刮覆进行表面过涂。按照公司现有工艺进行固化干燥,成品碳纤维极板的厚度1.80mm。

1.4 碳纤维电池比能量

新西兰AA公司的碳纤维负极板与本公司现行起停电池正极板,按照6正5负的配比装配;本公司的碳纤维电池采用6正6负的配比装配;并同批次制备12V60Ah常规起停电池用于对比测试。电池下线后检测20hr、储备容量。根据20hr、储备容量分别计算电池负极板活性物质利用率,电池比能量。

1.5 动态充电接受能力

根据福特汽车公司的真实场景动态充电能力检测方法,分别测试新西兰AA公司的碳纤维电池、本公司的碳纤维电池和常规起停电池的动态充电接受能力。整个测试过程,电池处于(25±2)℃环境中。测试周期为108天,分为四个阶段,第一个阶段为四周的“起停+刹车回收”循环,第二个阶段为三周的“刹车回收”循环,第三个阶段为31天的静置阶段,第四个阶段为四周的“刹车回收”循环。模拟真实场景下的汽车启动、点火、行车、刹车循环过程。每个小循环过程的充放电程序如下:静置30s,恒压15.0V限流1C充电5s,0.5C恒流放电9s,250A恒流放电0.83s,静置30s(电池的荷电态偏离80%SOC超过1%时进行调整),恒压15.0V限流1C充电5s,0.25C恒流放电20s。

2 结果与讨论

2.1 碳纤维毡微观形貌

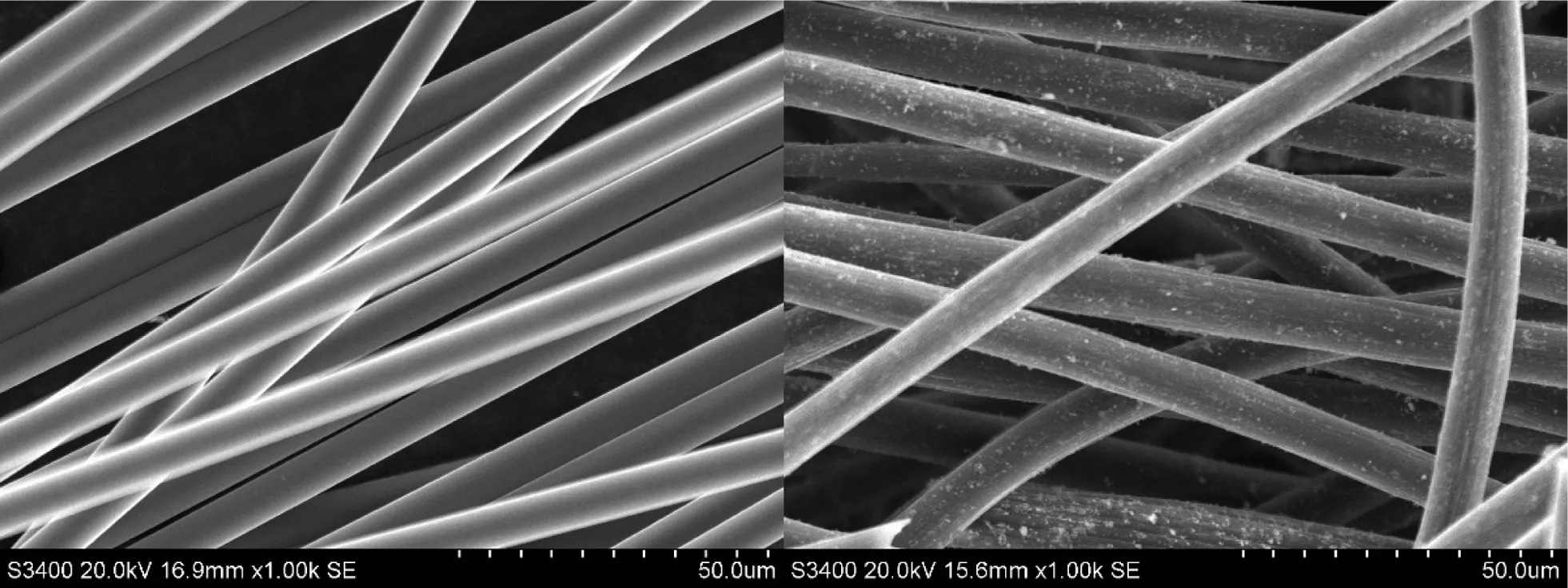

图1为碳纤维毡石墨化处理前后的SEM图。

图1 碳纤维石墨化前后SEMFig .1 SEM of carbon fibre

从图1可以看出,1号样品表面光滑,不利于铅膏的附着。2号样品表面粗糙,并出现不同程度的“暴皮”。石墨化处理可以明显提升碳纤维毡的电导率,提高碳纤维毡的孔隙率;同时有效的增强负极活性物质与碳纤维板栅的结合力,防止二者物性差异导致结合力差,影响充放电过程的电子传导。

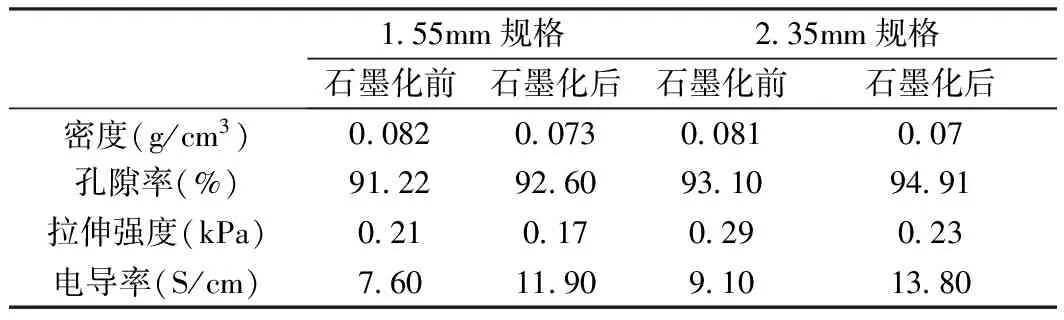

表1 碳纤维毡石墨化前后物化参数Table 1 The Physical and chemical parameters of carbonfibre before and after graphitization

表1为石墨化前后碳纤维毡的物化参数对比。由表1可知,特定的石墨化处理,导致碳纤维毡的密度及拉伸轻度出现一定程度的下降,但是仍然在可控范围内。而碳纤维毡的孔隙率出现小幅提升,这使得碳纤维板栅的涂膏更加容易,载膏量也会有所提升。碳纤维毡的电导率则出现不同程度的上升,这对于碳纤维在电池充放电过程中的集流是非常重要的。因为碳纤维毡的电导率要明显低于铅合金板栅。所以,对其电导率的改良显得尤为重要,牺牲部分拉伸强度是在所难免的。

2.2 负极活性物质利用率

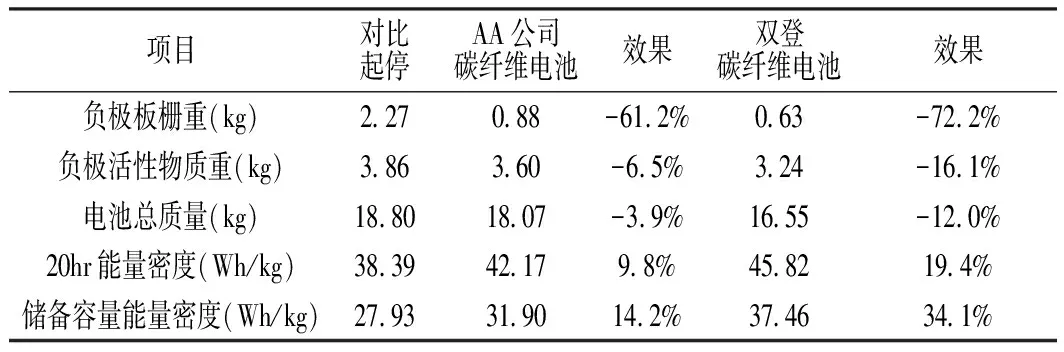

表2 碳纤维起停电池与常规起停电池的基础参数Table 2 The basic parameters of carbon fibre batteryand control battery

从表2可以看出,新西兰AA公司的碳纤维起停电池,板栅减重达到61.2%,改善非常明显,但是由于碳纤维毡偏厚,涂膏方式等问题,活性物质利用率偏低。尽管如此,相对于常规起停电池,其20小时率的质量比能量仍然有9.8%的提升。本公司的碳纤维电池,负极板栅减重达到72.2%,活性物质减重达到16.1%,电池总重量减重达到12.0%。最终,20hr容量的比能量提升达到19.4%。按照储备容量计算,碳纤维起停电池的质量比能量提升分别达到14.2%和34.1%。

2.3 动态充电接受能力

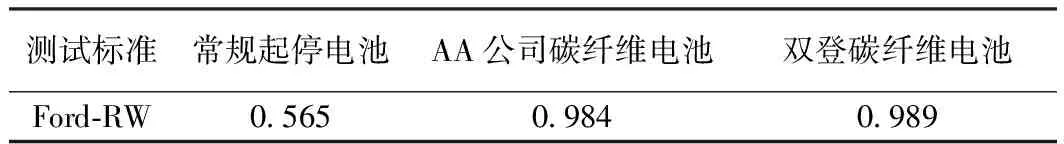

表3 电池动态充电接受能力初始平均值Table 3 The initial value of dynamic charge acceptance

常规起停电池、AA公司碳纤维电池和本公司的碳纤维电池,分别进行了全周期的动态充电接受能力测试。所有测试电池充电接受能力的初始平均值见表3。由表中数据可以看出,碳纤维电池的动态充电接受能力初始值就明显高于常规电池,而AA公司的碳纤维电池和本公司的碳纤维电池性能接近。

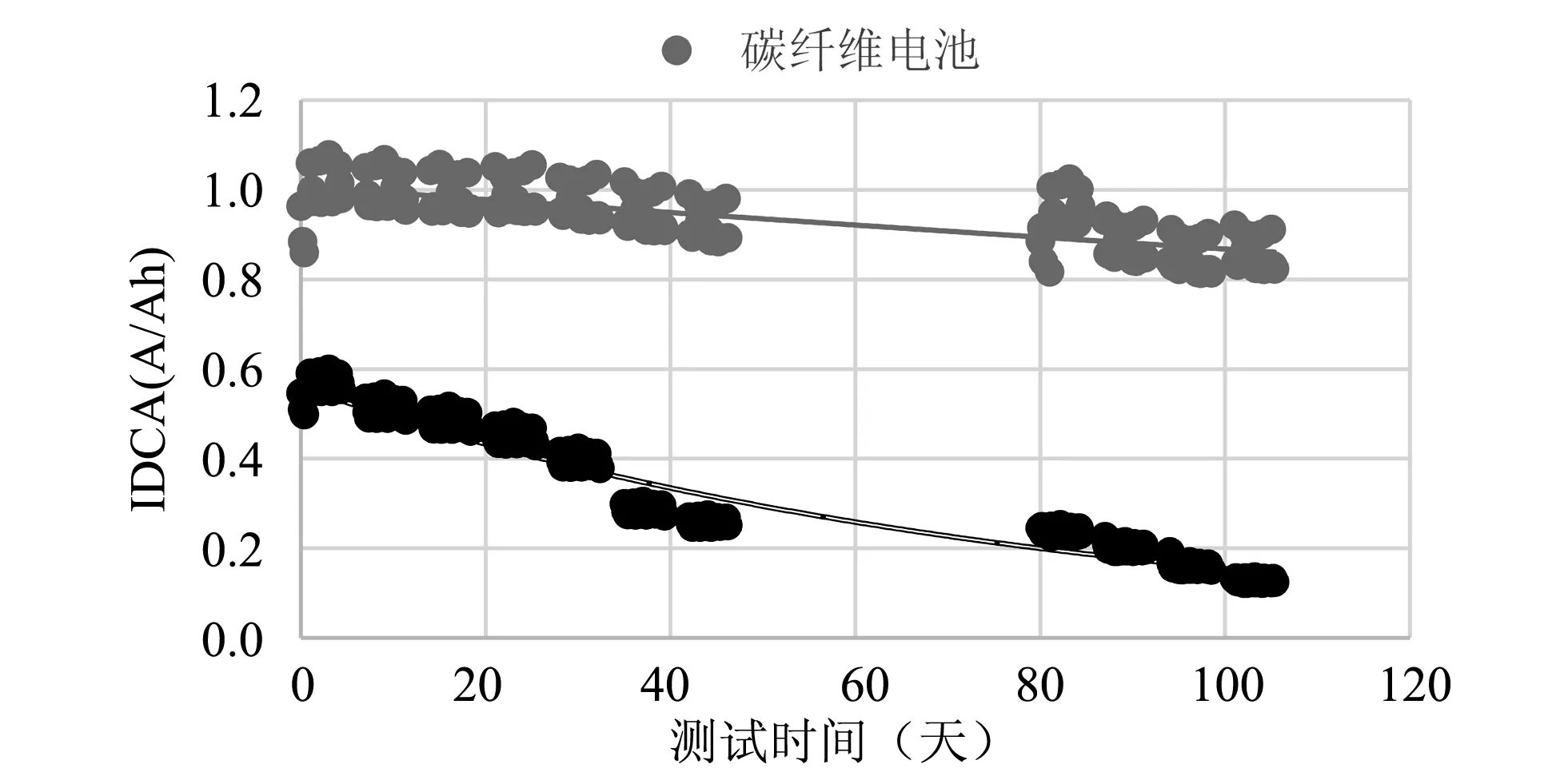

图2是常规起停电池和本公司碳纤维电池的动态充电接受能力测试曲线。

图2 常规电池和碳纤维电池动态充电接受能力变化趋势Fig.2 Thedynamic charge acceptance variation’s trend of battery

由图2和表3可以看出,常规电池的充电接受能力随着测试的进行而下降,衰减比较明显;而碳纤维电池的动态充电接受能力在整个测试周期中变化比较平稳,下滑幅度很小。这证明碳纤维作为铅蓄电池板栅,可以很好的解决铅酸电池动态充电接受能力衰退过快的难题。

3 结论

相对于常规起停电池,碳纤维起停电池的板栅远远轻于铅合金板栅,电池的比能量得到明显提升;同时由于碳纤维板栅高度发达的三维导电网络,与负极活性物质有更大的接触面积;最终使得电池的动态充电接受能力能够趋于平稳。本文的测试结果,对于改变铅酸电池比能量低,动态充电接受能力差的形象,有一定的作用。对提升铅蓄电池在起停市场的地位有明显推动作用。

[1] 朱松然.蓄电池手册[M]. 天津:天津大学出版社,1998.

[2] 刘广林. 铅酸蓄电池工艺学概论[M]. 北京:机械工业出版社,2009.

[3] Kurisawa I, Shiomi M, Ohsumi S, et al. Development of positive electrodes with an SnO2coating by applying a sputtering technique for lead-acid batteries[J]. Journal of Power Sources, 2001, 95(1-2):125-129.

[4] Yolshina L A, Kudyakov V Y, Zyryanov V G.A lead-film electrode on an aluminium substrate to serve as a lead-acid battery plate[J]. Journal of Power Sources, 1999, 78(1-2):84-87.

[5] Das K, Mondal A. Discharge behaviour of electro-deposited lead and lead dioxide electrodes on carbon in aqueous sulfuric acid[J]. Journal of Power Sources, 1995, 55(2):251-254.

[6] Ellis K, Hill A, Hill J, et al. The performance of Ebonex®electrodes in bipolar lead-acid batteries[J]. Journal of Power Sources, 2004, 136(2):366-371.

[7] Gyenge E, Jung J, Splinter S, et al. High specific surface area, reticulated current collectors for lead-acid batteries[J]. Journal of Applied Electrochemistry, 2002, 32(3), 287-295.

[8] Czerwiński A,Obrebowski S,Kotowski J,et al.Hybrid lead-acid battery with reticulated vitreous carbon as a carrier- and current-collector of negative plate[J]. Journal of Power Sources, 2010, 195(22):7530-7534.

[9] Dai C S, Yi T F, Wang D L, et al. Effects of lead-foam grids on performance of VRLA battery[J]. Journal of Power Sources, 2006, 158(2):885-890.

[10]徐宏力, 杨光棣, 徐晓云. 铅酸蓄电池钛基泡沫铅正负极电极板栅材料及其制造方法. 中国:CN 1988224A[P].2007.