铅酸电池的可持续生产:概念及应用①

雷立旭,刘 巍,马蓓蓓

(东南大学化学化工学院,江苏 南京 211189)

1 铅酸电池的可持续生产:概念

铅酸电池始于1859年GastonPlanté关于硫酸水溶液中Pb电极的研究,并在1881年首次被GustaveTrouvé用于驱动电动三轮车[1]。经过150余年的研究和改进,铅酸电池产量和储电量已长期雄踞所有人类生产的化学电源之首,成为了人类社会不可或缺的工业品。到现在为止,铅酸电池已被广泛用于工农业生产、休闲、交通,甚至庞大的军用柴油潜艇。

铅酸电池能取得如此成就是因为其价廉物美而且方便实用,使用过程中也不发生危害。更重要的是,废旧铅酸电池已得到了广泛的回收并资源化,成了能够工业化循环生产的工业品。不过,由于资源化工作能够在极其简陋的条件下进行,在监管不发达的地区,存在严重的违法行为,不仅造成了资源浪费,更带来了环境污染。这个现状使得政府监管部门谈铅色变,把铅酸电池视作洪水猛兽,中国政府更在2016年起向铅酸电池征收消费税。

必须指出的是,因为一些不法商人的违法操作,致使整个铅酸电池工业受罚是非常错误的,无论从经济上还是政治上。我们需要做的是,加大执法力度,严厉惩罚不法者,而不是像倒洗澡水时连同孩子一起倒掉一样,不分青红皂白地把这个一度欣欣向荣的工业贬入地狱。

还必须指出的是,世界上并不存在无毒无害的化学品,只有产生毒害性的最低量的差异。因此,谈论什么电池是绿色无污染的,什么产品不是根本就是强词夺理,是极不科学的。我们必须认真研究问题的根源和实质,通过对症下药来根治问题。

“铅酸电池的可持续生产”这一概念脱胎于我们首先提出的“二次电池的循环生产”[2]。其核心思想是:废旧二次电池的资源化不以提取其中的有价元素为目的,而是将其中含有的只是形态发生变化的电极材料进行尽可能彻底地物理分离,然后通过最少的化学处理再生后,直接用于生产新的二次电池。它包括两个过程:(1)通过废旧铅酸电池的资源化生产新电池的生产原材料;(2)高性能铅酸电池的生产。下文逐一分述。

1.1 废旧铅酸电池的资源化工艺

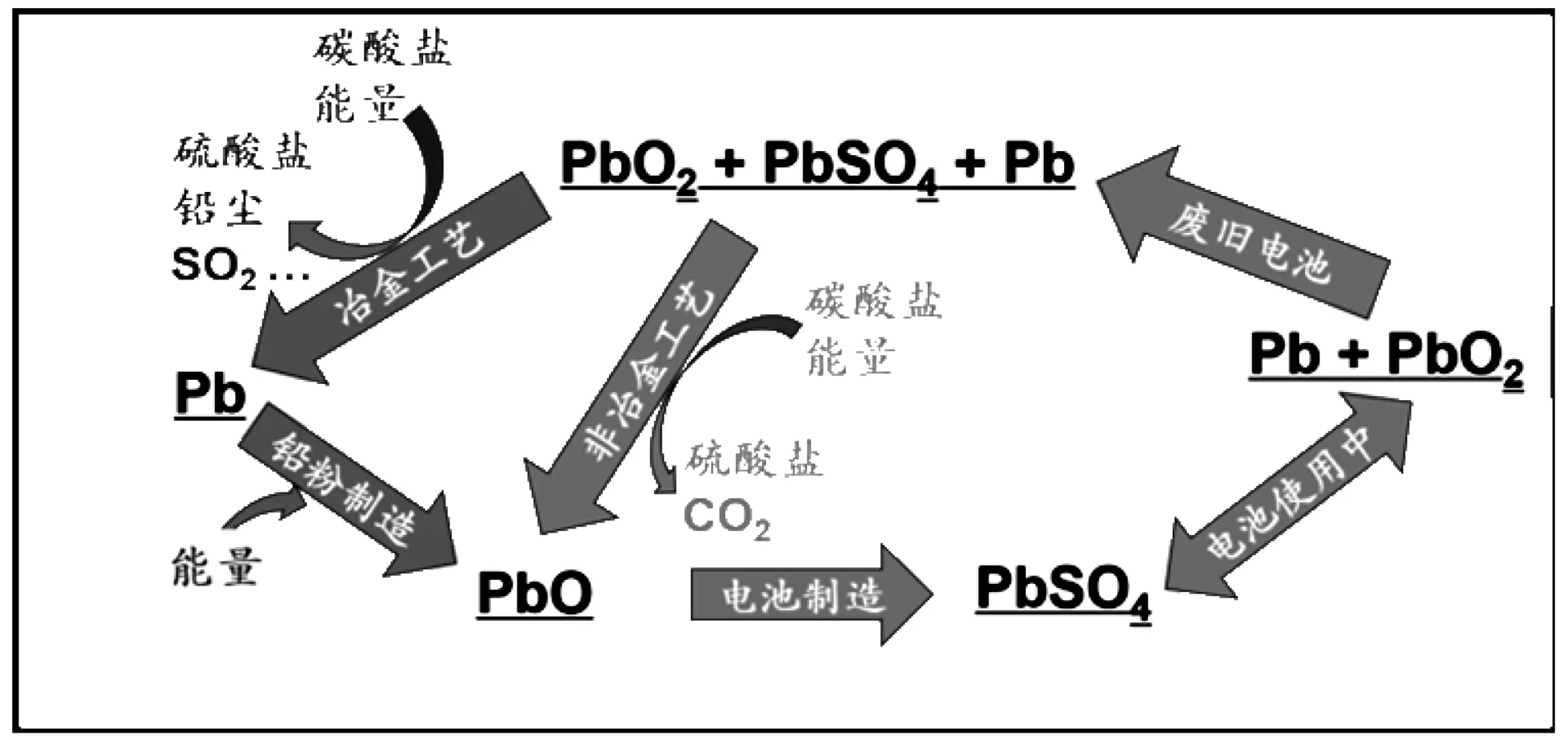

废旧铅酸电池资源化过程久已有之,可分为以获得高纯金属铅为目的的冶金工艺和以获得铅化合物为目的的非冶金工艺。两种工艺的工艺路线都包含溶液化学过程和高温固相化学过程,最大区别主要在于目标产物不同、反应温度不同、能耗物耗不同。

冶金工艺通常包括塑料外壳、硫酸、含铅物质三分离过程,然后是脱硫、高温碳热还原、铅精制,最终产品是高纯度铅;非冶金工艺通常也包括三分离、脱硫、化学提取和反应温度相对较低的还原过程,产物一般是PbO。

图1图示了两种工艺中含铅物质循环的差别(包括铅酸电池)。由图可以看出,非冶金工艺直接得到了PbO,比冶金工艺少了Pb氧化过程。

图1 铅酸电池循环生产中铅循环过程比较

在废旧铅酸电池资源化的冶金工艺中,因为铅化合物还原为铅是极其容易的,所以一些不法企业可以通过极其简陋的设施得到粗铅而牟利。当然,在环保重压下,不法企业可以通过不法商贩的分散行为逃避部分责任,例如,使不法商贩随意倾倒废酸、废塑料,只收购含铅物质;在铅冶炼时不脱硫或脱硫不完全(无论冶炼前后),或者只是为了应付检查开动环保设施,结果造成了严重的硫氧化物、铅尘和含铅废渣的排放。我们认为,环保部门应该更有力地开展执法活动,让不法者没有盈利空间才是治理污染的正道。

除此之外,现有冶金工艺将所有的含铅物质送入炉中进行冶炼,结果造成大量杂质元素进入铅,因此不得不增加除杂精制过程;冶炼获得的金属铅必须被再次氧化才能在铅酸电池生产中使用。所有这些,造成了冶金过程具有更高的物耗、能耗、副产物产量和污染风险。这是现今废旧铅酸电池资源化的冶金工艺的最大缺点,也使其盈利能力相对于非冶金工艺大大下降。

对于非冶金工艺,也就是以生产铅化合物为目的的废旧铅酸电池资源化技术也早已有之,最早的一个专利申请是在1899年提出的[3]。不过,真正把它作为一种废旧铅酸电池资源化工艺的深入研究可能只是最近20年甚至最近10年的事。从文献报道看,1999年,有专利报道了用废旧铅酸电池制备PbO的技术[4],2006年又有专利报道了Pb(OH)2和PbO的制备[5],之后相关报道和专利申请逐渐增多。

在所有这些研究中,大多数把正极和负极活性物质合并处理,因此它们必定涉及PbO2的还原问题和PbSO4的脱硫和/或溶解问题。例如, Kumar R V研究组曾使用柠檬酸和H2O2共同处理以还原PbO2得到柠檬酸铅[6],使用柠檬酸钠处理PbSO4以得到柠檬酸铅[7]。焙烧柠檬酸铅可以得到超细PbO[8]。因为柠檬酸、H2O2的价格较高,又不能重复使用,这使该工艺路线的产业化成本大大上升。潘军青等曾研究了一种原子经济法制备PbO的方法,其中使用了Pb(OH)2在强碱性溶液中具有一定的溶解度的特性,以及Pb和PbO2的固相氧化还原反应[9]。

我们研究组自2005年涉足废旧锂离子电池资源化研究[10],2009年开始处理废旧铅酸电池的资源化问题[2]。从一开始,我们就采用了与众不同的将废旧电池正极和负极分开处理的路线。我们这样做的目的有:(1)直接使用废旧电池生产新铅酸电池。因为从理论上讲,一个密封的旧电池与新电池化学成分一样,完全可以使用一个旧电池生产同样规格的新电池;(2)在从废旧电池电极材料到新电极材料的转化过程中,应尽可能避免使用化学过程。这是因为化学过程通常在消耗能量的同时消耗物质,最后总产生或多或少的低价值难利用的副产物,从而使污染风险加大。但是,因为正极添加剂和负极添加剂不同,属于不同电极的添加剂混入后会使新电池的性能降低。例如,负极添加剂BaSO4对正极是有害的,如果BaSO4混入正极粉,就可能使正极性能降低。把正极和负极分开处理,就不致于引入过多的化学分离过程,造成能耗、物耗和污染风险增加,经济效益下降;(3)将正极板和负极板分开的过程以及将电极活性物质和集流体格栅合金的分离过程都可以机械化,因此是方便的。机械化分拆过程也能降低工人接触铅尘的机会[11,12]。这是因为铅酸电池通常都是叠片式结构,在同一个单体中,正极和负极分别被汇流排连接起来。直到最近,我们才发现将正极板和负极板分开处理并不是我们的首创,因为在1995年,Vaysgant Z等报道了一种把正极板和负极板分开处理的ELTA工艺[13]。

1.2 铅酸电池的循环生产

对于铅酸电池的循环生产,我们首先将废旧铅酸电池机械拆解为7种成分(一分为七,参见图2):塑料外壳、硫酸、隔膜、正极格栅合金、负极格栅合金、正极粉、负极粉。这个机械化过程得力于铅酸电池一般具有叠片式结构,而且在每个单元格中,所有的正极片和负极片被分别焊接到一起,形成汇流排。其过程为:

图2 铅酸电池循环生产的新旧工艺比较

(1)使用一种切割机械把电池从上部切开,让汇流排露出来[15];

(2)将机械手伸入电池盒,抓住汇流排后把电极从电池盒中抽出,然后把正极和负极掰开就得到了废旧电池的正极片和负极片[11];

(3)用去离子水分别冲洗正极片和负极片,使隔膜、硫酸与电极片分离。随后,将从正极片和负极片冲洗得到的隔膜与硫酸合并,过滤使隔膜和硫酸分离;

(4)把正极片和负极片分别碾压和敲击,使格栅合金和电极粉分离,然后在一个具有筛分作用的分离器中,把格栅合金和合金粉完全分离[12]。

之后,获得塑料外壳经清洗、破碎造粒,可用于生产新的电池盒或作它用;隔膜经无害化处理后作它用或废弃;硫酸经除杂后用于配置电解液或用于活性物质的生产;正极格栅合金和负极格栅合金分别经熔炼、添加缺失的合金元素后重新用于生产新格栅。

正极粉和负极粉则必须经过化学处理得到高性能的新铅酸电池的电极活性物质[14]。具体方法是:正极粉含有PbSO4和PbO2,因此需要把PbO2还原处理,并脱硫、450℃左右焙烧后得到PbO:

PbSO4+(NH4)2CO3=PbCO3+(NH4)2SO4

(1)

PbO2+[还原剂]→PbO

(2)

PbCO3=PbO+CO2

(3)

负极粉含有PbSO4和Pb,脱硫之后450℃左右焙烧也可制得新的负极粉:

PbSO4+(NH4)2CO3=PbCO3+(NH4)2SO4

(4)

2Pb+O2=2PbO

(5)

PbCO3=PbO+CO2

(6)

旧工艺中废旧铅酸电池以获得高纯金属铅为目标,因此,其中包含除杂工序,而且高纯铅被重新氧化制氧化铅才能生产新电池;新工艺将正极粉和负极粉分开处理,化学处理量大大减少,不需要除杂而且直接得到电池生产原料PbO[14]。

已有的研究发现,新工艺生产的负极PbO和正极PbO都可以具有优秀的电化学性能。在富液体系中,其性能超过用金属铅球磨氧化制得的75%氧化度的含铅PbO粉[16,17]。但是应用于贫液体系或较大规模试验中,仍存在一些问题,需要进一步研究。下文我们讨论使用这样获得的PbO的性能及其存在的问题。

2 铅酸电池的循环生产:实践

2.1 用废旧电池正极粉制备的PbO

正极粉含有PbSO4和PbO2,因此需要把PbO2还原处理。我们曾报道了甲醇热还原PbO2的过程,其反应式如下:

3PbO2+CH3OH=2PbO+PbCO3+2H2O

(7)

在140℃密闭容器中反应24h,该反应能够完成[18]。将正极粉直接置于甲醇中,然后在密闭容器中140℃反应24 h,产物中含有PbO·PbSO4、PbSO4、PbCO3、Pb(OH)2·2PbCO3[17];如果正极粉先脱硫然后反应,产物为PbCO3、PbO·PbCO3[16]。前者脱硫后、后者直接在空气中450℃灼烧1 h时,即得到含有相当数量Pb3O4的α-PbO。将该混合物制作正极,在设定的充电模式下,在富液体系中,50mA·g-1条件下恒流放电,在50个循环内放电容量均高于100mAh·g-1;在5mA·g-1放电时容量达到160 mAh·g-1以上;在400mA·g-1放电时容量达到40mAh·g-1以上(图3)[16,17]。从图3可以看出,后脱硫产物的性能要好于预脱硫的。这可能与后脱硫样品团聚较为轻微有关(图4)[17]。

甲醇热还原PbO2具有物耗少的特点,每mol甲醇可以还原3mol PbO2;同时其产物为碳酸铅或碱式碳酸铅,焙烧时不产生除CO2以外的排放,因此对环境友好。但是,该过程使用密封压力容器和140℃的温度,对设备要求高。为此我们也探讨了使用其它还原剂的可能性。例如,我们使用草酸作为还原剂来处理废旧铅酸电池的正极粉[19],发生的反应可能是:

3PbO2+4H2C2O4=3PbC2O4+2CO2+4H2O+O2

(8)

PbO2+2H2C2O4=PbC2O4+2H2O+2CO2

(9)

实验表明,虽然反应(8)和(9)都是可能的,而且反应在室温常压下最初也很剧烈,但是获得纯的PbC2O4几乎是不可能的,产物中总或多或少含有一些PbO2。将该产物在450℃空气中焙烧,也能得到含有Pb3O4的α-PbO。用它们做的正极在富液体系中,100mA·g-1放电电流下的放电容量在110mAh·g-1以上,且能维持50个循环几乎不变(图5)。因此,用草酸还原废旧铅酸电池正极粉也是一条比较可行的路线。

图3 甲醇热还原废旧铅酸电池正极粉后450℃焙烧得到的含Pb3O4的α-PbO的电化学性能(上)预脱硫;(下)后脱硫[16,17]

图4 预脱硫(A、C)和后脱硫(B、D)对废旧铅酸电池正极粉甲醇热还原产物形貌影响。(A、B)焙烧后形成的α-PbO和Pb3O4;(C、D)化成后形成的PbO2[17]

但是,使用上述氧化铅粉在贫液的较大规模试验中,电化学性能较差。这意味着,我们仍需要加大力气研究电极的制造技术,及早完成该工作的产业化研究方案。一些尝试,特别是使用得到的PbO制备PbSO4和碱式硫酸铅,然后用于铅酸电池正极生产取得了成功。其结果见后文。

图5 使用草酸还原PbO2产物在不同温度下煅烧得到的氧化铅电化学性能。图中A400等后面的数字表示煅烧温度,(a)为循环性能;(b)为放电容量与放电电流密度的关系[19]

2.2 用废旧铅酸电池负极粉制备PbO

废旧铅酸电池负极粉含有PbSO4和Pb。为此,我们需要先脱硫,然后在空气气氛中450℃焙烧可以得到纯的α-PbO,其反应如前文反应式(4)~(6)。实验发现,如此得到的α-PbO具有良好的电化学性能,其在120mA·g-1电流下放电时放电容量为100mAh·g-1左右,在50个100%DOD循环里容量衰减只有3%,性能显著好于工厂用铅制备的氧化铅粉(图6)[20]。

图6 用废旧铅酸电池负极粉制备的α-PbO电化学性能与工厂铅粉的比较[20]

我们也进行了规模较大的试验研究,发现在贫液体系中,所得到的α-PbO性能与工厂铅粉相当(图7)。这说明,用废旧铅酸电池负极粉制备的PbO可以用作铅酸电池的生产原料。实际上,用正极粉制备的PbO粉也可以做负极,效果基本相同。

2.3 使用PbSO4做电极活性物质

众所周知,铅酸电池放电后,在正极和负极板上都会产生PbSO4,因此PbSO4是铅酸电池的活性物质之一:

Pb+PbO2+2H2SO4↔2PbSO4+2H2O

(10)

图7 工厂铅粉与用废旧铅酸电池负极粉制备的纯α-PbO在贫液体系中的性能比较(未发表工作)

但是,有意思的是,PbSO4除了在讨论硫酸盐化时出现,鲜有关于PbSO4作为铅酸电池活性物质的研究。在本实验室的第1篇文章发表之时,仅有3篇文章涉及PbSO4[21]。我们的研究发现,通常化学合成的PbSO4结晶都比较粗大,电化学性能极差。这可能是PbSO4没有在铅酸电池研究报道中极少出现的原因。

2014年,我们报道了PbSO4作为负极活性物质的研究[21]。我们发现,在表面活性剂的帮助下,醋酸铅和硫酸钠在70℃反应10分钟合成的PbSO4具有足够好的电化学性能,在研究条件下,比工业化制备的氧化铅粉性能好,完全有可能替代工业PbO成为制造铅酸电池的初始原料(图8)。研究发现,化学合成的硫酸铅性能与粒径负相关,粒径越小,性能越好;使用PbSO4作为活性物质可以减少固化时间,而且其中粒径较小(< 2μm)的样品D在100%DOD放电电流密度为120mA·g-1的充放电循环中,放电容量达到了100mAh·g-1以上,而且在550个循环后,容量才掉到了初始容量的80%(图8F);研究还表明,电极可以在2C(240mA·g-1)下完全充电,放电电量只与放电电流密度有关,在2C放电时,放电电量也在80mAh·g-1左右(图8G)。

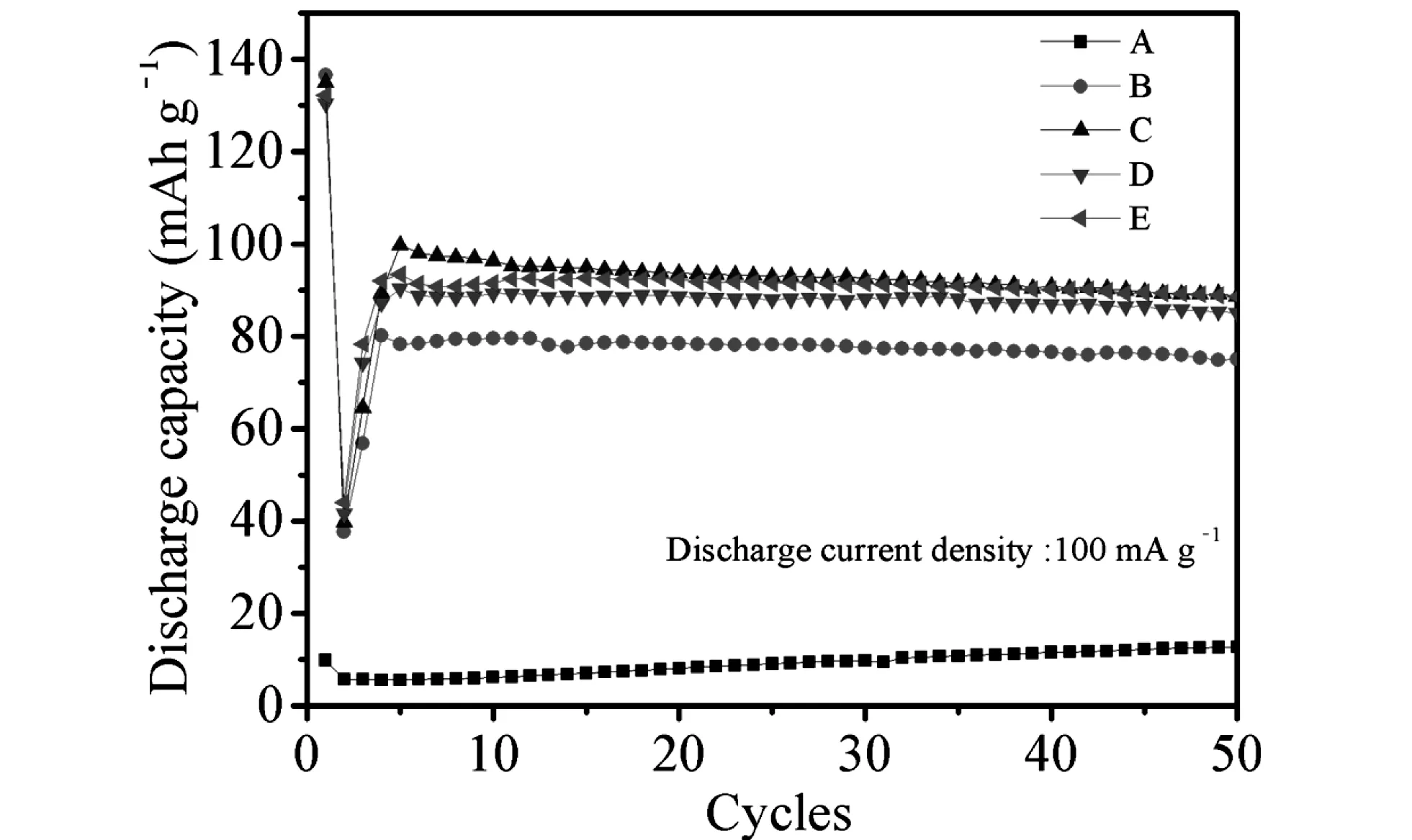

最近,我们又报道了PbSO4作为正极活性物质的研究。结果表明,使用与上类似方法制备的PbSO4在添加适量的Pb3O4之后也具有很好的性能。图9给出了Pb3O4质量百分比不同时对电极循环性能的影响。从中可以看出,质量百分比为5- 20%时性能相差不大,在放电电流密度100mA·g-1的100%DOD循环中,放电容量在90mAh·g-1左右;在没有Pb3O4存在时,PbSO4的性能极差,放电容量在20mAh·g-1以下[22]。

如上研究说明,PbSO4完全可以用作铅酸电池的生产原料。相信深入的研究必将改变目前铅酸电池的生产工艺。

图8 在(A)无表面活性剂;(B)聚对苯乙烯磺酸钠;(C)十二烷基磺酸钠;(D)聚乙烯吡咯烷酮存在下由醋酸铅和硫酸钠反应制备的PbSO4的SEM图;(E)四种PbSO4循环稳定性与工厂铅粉的比较;(F)放电电流密度为1 C,100%DOD时样品D的循环性能;(G)不同充放电倍率下放电容量 (1C = 120mAh·g-1)[21]

2.4 使用四碱式硫酸铅(4BS)作正极活性物质

四碱式硫酸铅(文献中也有称四盐基硫酸铅,4BS)化学组成为4PbO·PbSO4,是一种棱柱状结晶,通常在固化后的正极板中发现。根据文献报道,我们在液相中方便地合成了4BS,其直径在0.5 - 3 μm,长度在10-20μm(图10)。我们发现,该4BS样品在富液体系中具有非凡的性能,在1000个放电电流密度为100mA·g-1,100%DOD循环中容量一直保持在95mAh·g-1左右不衰减。图10还表明充放电库伦效率一直高于90%。更详细的数据,请关注我们即将发表的论文。

图9 Pb3O4的重量百分比对PbSO4正极循环性能的影响(A)0%;(B)5%;(C)10%;(D)20%;(E)30%测试放电电流密度为100mA·g-1,100%DOD循环[22]

图10 4BS的形貌与电化学性能(待发表工作)

2.5 用废旧铅酸电池正极粉制造Pb3O4和PbO2

废旧铅酸电池正极粉中含有PbO2和PbSO4,因此,可以用它制备高电化学活性的Pb3O4和PbO2,用作铅酸电池的正极添加剂。众所周知,一般化学制备的PbO2和Pb3O4电化学活性很低,而且PbO2制备时还使用不稳定的次氯酸盐做氧化剂。

我们在专利申请[23]中公开了用废旧铅酸电池正极粉制备Pb3O4的方法,其化学反应式是:

PbSO4+(NH4)2CO3=PbCO3+(NH4)2SO4

(11)

2PbCO3+PbO2=Pb3O4+2CO2

(12)

也就是说,将废旧铅酸电池正极粉用碳酸铵脱硫,使其中所有的PbSO4均转变为PbCO3,然后将得到的混合物在400-600℃共焙烧0.5-3h即得Pb3O4。

类似地,将废旧铅酸电池正极粉用碳酸铵脱硫,使其中所有的PbSO4均转变为PbCO3后,然后用硝酸处理即可以将PbCO3溶解,剩下的固体就是PbO2,溶液则是Pb(NO3)2的水溶液。Pb(NO3)2的水溶液可以蒸发结晶使硝酸铅结晶出来,也可以直接用于PbSO4的制备。其反应式如下:

PbCO3+2HNO3=Pb(NO3)2+CO2+H2O

(13)

3 铅酸电池循环生产的意义

综上所述,我们完全可以使用废旧铅酸电池生产新铅酸电池。虽然新工艺离工业化还有一些距离,但是我们已经抓住了过程的牛鼻子,看到了问题解决的曙光,相信我们能在不久的将来获得成功。

这个信心来自于我们使用了基于彻底物理分离的资源化技术,使容易产生低价值难利用副产物的化学过程减少到了最低限度,因此,能耗、物耗、污染风险大幅度降低,经济效益大幅度上升。其次,实验室研究表明,我们能得到性能更好的铅酸电池。

图11 铅酸电池的可持续生产:双向物流的形成

铅酸电池的循环生产可以导致双向物流的形成(图11)。也就是说,生产者在向销售终端输送新电池时,完全可以把旧电池原路带回,从而降低空载产生的额外成本。通过以旧换新和低成本的资源化,我们能实现铅酸电池的全寿命追踪,这不仅可以消除废旧电池流向无资质的非法回收者的可能性,也可以解决电池分类的问题,以及运送废旧电池可能产生的危害问题,更降低了因为最终消费者无知或自私产生的污染风险。

铅酸电池的循环生产还可以使生产者较少地依赖原材料市场,可以保证铅酸电池的持久生产。这样,当铅价上升时,生产者可以完全依赖自己回收来的废旧产品进行生产。

铅酸电池的循环生产支持生产者和消费者只拥有对产品的使用权。这可以使电池租赁易于开展,从而推动电动车辆的广泛使用。这样,购买电动车的人只需购买车身,不需购买占电动车辆价格很大一部分的电池,也不需担心电池的循环寿命,只需考虑安装多长续航里程的电池。这种安排肯定会使电动汽车大受欢迎,解决城市用电峰谷问题、城市大气污染治理问题、太阳能发电间歇性问题等一系列能源和交通的发展问题。

更重要的是,铅酸电池作为电池行业的老大,它的循环生产可以使我们获得其它电池,甚至其它工业品循环生产的相关经验,为人类的健康幸福做出贡献。

4 结论

铅酸电池的循环生产可以使铅酸电池可持续生产,使这一服务人类150余年的电池焕发青春,并解决这一电池曾经给人类带来的问题。我们的研究表明铅酸电池的可持续生产技术可以工业化,而且能使电池生产简化、并得到性能更好的电池。

化学合成的小颗粒PbSO4可以直接用作铅酸电池的活性物质;用4PbO·PbSO4做正极活性物质在富液体系中具有优异的循环性能。

生产优质产品,然后有效和有利地回收旧产品,这就是为什么可持续经济可以发扬光大和持久的原因!

致谢:本工作肇始于江苏华富新能源股份有限公司的资助,后来又得到了江苏省科技厅多个项目的支持,所有的实验研究都是由我的研究生辛勤完成。在此一并感谢。

[1] 德切柯·巴普洛夫.铅酸蓄电池: 科学与技术[M]. 段喜春,苑松, 译. 北京: 机械工业出版社,2015.

[2] 雷立旭. 废旧铅酸电池的资源化与铅酸电池的循环生产方法[P]. 中国: CN101488597B, 2010.06.30.

[3] Method for the processing of the Spent Active Electrical Storage Battery[P]. [machine translation]. Germany: DE111912,1899.

[4] Adhikari D. Thermal process for conversion of active material from spent lead acid batteries to lead monoxide[P]. WO9944942A1.

[5] Guerriero R, La Sala G. Recovery of lead hydroxide and lead oxide of high purity from waste materials[P]. USA:US 20060239903 A1.

[6] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 1: Lead citrate synthesis from PbO and PbO2[J]. Hydrometallurgy, 2009, 95(1-2):53-60.

[7] Sonmez M S, Kumar R V. Leaching of waste battery paste components. Part 2: Leaching and desulphurisation of PbSO4by citric acid and sodium citrate solution[J]. Hydrometallurgy, 2009, 95(1-2):82-86.

[8] Li L,Zhu X F,Yang D N,et al. Preparation and characterization of nano-structured lead oxide from spent lead acid battery paste[J]. Journal of Hazardous Materials,2012,203-204:274-282.

[9] 潘军青, 宋爽, 马亚强, 等.一种基于原子经济途径回收废旧铅酸电池生产氧化铅的方法[P].中国: CN103146923A, 2013.03.15.

[10] 雷立旭, 吕小三. 一种废旧锂离子电池的资源化分离方法[P].中国: CN100369317C, 2008.02.13.

[11] 雷立旭, 居春山, 高鹏然, 等.一种用于叠片式电池的电极片分离的装置[P].中国: CN103117423B,2015.04.08.

[12] 雷立旭. 一种用于粘结体分离的装置[P].中国:CN202174101U,2012.03.28.

[13] Vaysgant Z, Morachevsky A, Demidov A, et al. A low-temperature technique for recycling lead/acidbattery scrap without wastes and with improved environmentalcontrol[J]. Journal of Power Sources,1995,53(2):303-306.

[14] 雷立旭, 高鹏然, 戴源. 废旧铅酸电池的资源化方法[P].中国: CN102263309A, 3013.07.31.

[15] 居春山, 雷立旭, 居丽. 一种回收电池的自动破割机[P].中国: CN201423473Y, 2010.03.17.

[16] Gao P R, Lv W X, Zhang R, et al. Methanothermal treatment of carbonated mixtures of PbSO4and PbO2to synthesize α-PbO for lead acid batteries[J]. Journal of Power Sources, 2014, 248:363-369.

[17] Gao P R, Liu Y, Lv W X, et al. Methanothermal reduction of mixtures of PbSO4and PbO2to synthesize ultrafine α-PbO powders for lead acid batteries[J]. Journal of Power Sources, 2014, 265:192-200.

[18] Gao P R, Liu Y, Bu X, et al. Solvothermal synthesis ofα-PbO from lead dioxide and its electrochemical performance as a positive electrode material[J]. Journal of Power Sources, 2013, 242:299-304.

[19] Liu W, Ma B B, Li F J, et al. Reduction of lead dioxide with oxalic acid to prepare lead oxide as the positive electrode material for lead acid batteries[J]. RSC Advances, 2016, 6:108513-108522.

[20] Liu W, Ma B B, Fu Y, et al. Electrochemical property of α-PbO prepared from the spent negative powders of lead acid batteries[J]. Journal of Solid State Electrochemistry, 2016, doi: 10.1007/s10008-016-3333-1.

[21] Liu Y, Gao P R, Bu X F, et al. Nanocrosses of lead sulphate as the negative active material of lead acid batteries[J]. Journal of Power Sources, 2014, 263:1-6.

[22] Zhang K, Liu W, Ma B B, et al. Lead sulfate used as the positive active material of lead acid batteries[J]. Journal of Solid State Electrochemistry, 2016, 20(8):2267-2273.

[23] 雷立旭, 张科, 刘巍, 等.一种以硫酸铅作为活性物质的铅酸电池正极及利用该正极制备铅酸电池的方法[P].中国: CN105206800A, 2015.12.30.