现代磷化工艺实践第九部分──涂装预处理工艺

唐春华(泉州市创达表面处理公司,福建 泉州 362000)

现代磷化工艺实践

第九部分──涂装预处理工艺

唐春华

(泉州市创达表面处理公司,福建 泉州 362000)

作者联系方式:(Tel) 15059596955。

摘要:介绍了涂装前磷化、硅烷化、陶化、硅-陶复合及有机膜处理等工艺的原理、工艺条件及具体应用。

关键词:涂装;前处理;磷化;硅烷化;陶化;有机膜;原理;应用

Author’s address: Quanzhou Chuangda Metal Surface Treatment Co., Ltd., Quanzhou 362000, China

基材涂装前需要经过充分的预处理,为涂装提供良好的基面,这是决定施涂好坏和涂膜优劣的重要因素之一,也是充分发挥涂料优良性能不可缺少的条件之一。因此,优化预处理工艺十分关键。根据预处理工艺的本质区别,可分为有磷预处理工艺(实为涂装磷化膜工艺)与无磷预处理工艺(实为有机膜和钝化膜工艺)。

1 预处理工艺的选择

有磷预处理工艺应用历史悠久,已成为大规模涂装生产不可缺少的工序。为了达到环保严控标准,卸掉有磷预处理废水治理的沉重负担,国内外已研究和应用无磷预处理工艺以取代部分有磷预处理工艺,但是要大规模全面取代有磷预处理工艺,还有相当长的路要走。在相当长的时间内,国内有磷预处理工艺仍占主要地位,无磷预处理工艺只能达到部分工业化程度。

1. 1 有磷预处理工艺的优点

1. 1. 1 有磷膜层质量可靠

(1) 成膜性好。膜层结合力、耐蚀性等性能均可满足各种涂装要求。膜层水洗后在室内常温下晾干,不返锈,而且耐碱性强,与阴极电泳的配套性好。

(2) 膜层颜色悦目,肉眼辨别度高,检测方便。

1. 1. 2 生产条件较优越

(1) 对工件前处理质量要求不苛刻,允许工件酸洗。对水质要求不高。

(2) 处理液抗污染能力较强,杂质容忍度较高,槽液稳定性较好,维护容易,很适宜中、小型企业生产条件较差的状况。

1. 1. 3 适应面广

处理液与工件材质适宜性较好,使用范围广,克服了国内板材质量参差不齐的不足,且返工率低,效率高。

1. 1. 4 价格较优惠

有磷处理剂价格较便宜,减少了企业的生产成本,企业对处理剂的认可度高。

1. 2 无磷预处理工艺的不足

1. 2. 1 无磷膜层性能欠佳

(1) 成膜性不理想,耐碱性弱,为后续电泳涂层的耐腐蚀性能和附着力带来隐患。

(2) 膜层水洗后容易出现返锈现象(尤其是工件死角及酸洗件),也不允许停线时间过长。

(3) 无磷膜层难以达到有磷膜层的耐蚀性、附着力等性能指标。

(4) 膜层颜色不明显,肉眼辨别度低,难以分清成膜好坏,检查质量很不方便,造成返工率高,效率低。

1. 2. 2 生产条件较苛刻

(1) 控制工件前处理质量严格,水质要求高,使企业的设备投入和运行成本增加。

(2) 处理液抗污染能力弱,槽液稳定性差,使用寿命短,换槽频繁,生产成本高,不适宜生产条件差的企业应用。

1. 2. 3 适应面窄

处理液与材质适应性不强,缩小了使用范围。

1. 2. 4 价格上升

因处理剂价格高,企业的认可度低。

1. 3 总结

企业选择何种预处理工艺,应持谨慎态度,根据企业自身条件和产品特点,因地制宜地权衡与抉择。笔者相信,无磷预处理工艺经过自身创新和生产实践完善,未来一定会在涂装行业中大放异彩,真正取代涂装磷化工艺。但与此同时,要制定无磷膜层检测标准,为控制膜层质量提供行业依据。

顺便说明一个问题,屡见书刊或商业广告称无磷预处理工艺(产品)取代磷化工艺(产品),须知磷化工艺还包括功能磷化工艺,而功能磷化不可取代,它不能与涂装磷化混为一谈。

2 涂装磷化技术

2. 1 涂装磷化的配套性

涂装磷化膜与涂料的配套性既决定磷化膜性能的优劣,又受到其他因素的影响。涂装磷化膜的质量主要表现在晶体粗细和致密程度,表面有无沉淀物以及膜厚等方面。因此,涂装磷化膜质量的优劣直接影响到涂层的配套性。以涂装磷化膜与阴极电泳配套性不良为例:一是磷化膜的P比偏低,造成阴极电泳过程中磷化膜的溶解,磷化膜的孔隙率和孔径随着电泳时间的延长而增大,留在磷化膜中的介质离子使漆膜的耐蚀性降低;二是磷化膜上阴极电泳漆的附着力低。为了改善涂装磷化膜与涂料的配套性,可从下列几个方面入手。

2. 1. 1 确保基体表面前处理质量

不但要求工件前处理良好(无油污、锈物等),而且尽量不采用强碱或强酸处理,否则会使磷化膜重增加过多(膜重7.6 ~ 10.3 g/m2),对涂层性能不利,或影响磷化药液的稳定性,又或是加速涂层的腐蚀,就算磷化前经过水洗、中和、表调等都还是无济于事,涂层都是从里向外锈蚀(即使形成了完整的磷化膜,由于膜层本身是多孔的,腐蚀介质还是容易渗透)。采用弱碱、弱酸处理可避免基体表面遭到碱蚀、酸蚀,提高工件前处理质量。此外,粉末喷涂工件不宜喷砂,否则会出现锈点,因为粉末喷涂要求工件表面光洁。

2. 1. 2 改良磷化膜性能

2. 1. 2. 1 提高涂装磷化膜的P比

第一种──锌-锰-镍复合磷化膜(P比约为0.75 ~ 1.07),涂层附着力良好,达0级,涂层无脱落(试验条件为24 h空中冷却,按百格法测,间距1 mm;下同)。

第二种──锌-锰复合磷化膜(P比约为0.45 ~ 0.65),涂层附着力较差,附着力≥2级,涂层15%脱落。

第三种──锌系磷化膜(P比约为0 ~ 0.25),涂层附着力极差,不超过4级,涂层65%左右脱落。

研究还发现,涂层附着力随时间推移有所变化,且变化的程度与磷化膜性能有关。上述第一种情况下的涂层在空气中放置240 h后测得附着力仍在0级;第二种情况下的涂层经168 h后测得附着力在2 ~ 3级之间,附着力尚可;第三种情况下的涂层经24 h后测得附着力最差,全部发生脱落。可见,磷化膜的P比明显影响涂层附着力。

作为阴极电泳底层的涂装磷化膜,其P比大于0.85为佳。

影响P比的因素如下:

(1) 材质。

首先是基材化学成分。若含碳量低,不但容易磷化,而且磷化膜的P比高;若含锰量高,既能改善磷化膜的结晶状态,又有利于提高磷化膜的P比;而含铝量低也有利于提高磷化膜的P比。

其次是基材表面粗糙度。粗糙度大(如抛丸后),基体表面真实面积增大,成核活化中心增多,有利于提高磷化膜的P比。

(2) 磷化药液组分。

首先是Zn含量。磷化液中Zn含量越低,磷化膜的Zn含量越小,Zn3(PO4)2·4H2O相的含量越低,P比越高。

其次是添加剂。如氯酸钠与甲醛复合使用(低温锌系磷化液,甲醛2 ~ 5 mL/L,氯酸钠1.2 g/L)时,可获得P比高的磷化膜;以F−作为配位体,可得到含磷化锌铁成分高,P比大的磷化膜;硫酸羟胺(HAS)作为还原剂,具有较高的还原电位和较强的氧化性,能迅速将Fe氧化成Fe2+,对磷化起加速作用,有利于形成P比高的磷化膜。

(3) 处理条件。

如超声波磷化可提高P比,而采用大流量、低压力(0.10 ~ 0.14 MPa)的喷射条件,铁离子被冲入槽液的机会变小,可更多地参与成膜,也会形成高P比的磷化膜。

2. 1. 2. 2 增强涂装磷化膜抗电泳漆腐蚀的能力

涂装磷化膜在电泳过程中若遭受腐蚀而溶解,会直接影响电泳效果。例如在阳极电泳过程中,磷化膜会受到阳极区H+放电(2H2O → 4H++ O2↑ + 4e−)的影响而溶解(磷化膜与电泳漆界面的pH为2 ~ 3);反之,涂装磷化膜在阴极电泳过程中受到阴极区OH−放电(2H2O + 2e−→ H2↑ + 2OH−)的影响而溶解(磷化膜与电泳界面的pH为 12 ~ 13)。其结果不仅降低了电泳涂层的质量,而且溶解下来的对涂料稳定性有危害,造成涂料电导率大幅度上升,继而导致工件表面的电解更加剧烈,大量气体的析出势必影响湿涂膜的附着力,使湿涂膜不耐水洗而脱落,同时沉积太快导致涂膜出现粗糙、橘皮、针孔等缺陷。

要提高涂装磷化膜在电泳过程中的抗腐蚀能力,首先要择优磷化体系:

(1) 低锌磷化体系。其磷化膜中含Zn 30%、Fe 65%。由于Zn含量很少,即Zn3(PO4)2·4H2O相的含量极低,故P比非常高(>0.95)。

(2) 低锌高镍锰磷化体系。低锌磷化液中加入锰、镍等,形成锌-锰-镍复合磷化膜(Zn 30%、Fe 5.8%、Mn 4.2%、Ni 5.8%),膜层组织得到改性(由针状变为粒状),晶粒非常小,结构细腻、紧密,膜层耐碱性较强(磷化膜的溶出量为1.4% ~ 5%)。

(3) 锌-锰磷化体系。该磷化膜的结晶由树枝状和块状混合体组成,分布不均匀,孔隙率介于锌系膜与锰系膜之间,更适于用作镀锌板电泳的底层,显著改善了膜层与阴极电泳的配套性。

(4) 锌-锰-钙磷化体系。在锌-锰磷化液(氧化锌1 g/L + 醋酸锰0.8 g/L)中加Ca2+0.34 g/L,能促进磷化膜形成柱状结晶,改善磷化膜的耐碱性,有利于形成致密的电泳涂层,且不会影响磷化膜与电泳涂层的附着及电泳涂层的耐冲击性能。

另外,改善磷化膜的结晶取向也能提高涂装磷化膜在电泳过程中的抗腐蚀能力。如磷化膜结晶取向(311)的抗碱性能比(020)更优。

2. 1. 2. 3 控制涂装磷化膜与涂层的相应厚度

磷化膜厚度对涂层的耐蚀性和附着力有不可低估的影响。磷化膜厚时脆性大,吸收涂料多,涂膜光泽性差、性能下降;反之,磷化膜薄则脆性小,吸收涂料少,涂膜光泽性好。但若磷化膜过薄,涂膜耐盐雾腐蚀能力差。应根据不同涂层的要求来调整磷化膜层厚度:

(1) 阴极电泳时,要求磷化膜外观好、致密,稍薄为宜(1.5 ~ 2.0 μm,膜重2 ~ 3 g/m2)。

(2) 阳极电泳时,要求磷化膜稍厚(4.0 ~ 6.0 μm)。

(3) 溶剂型底漆或水溶性底漆要求磷化膜较厚(5.0 ~ 8.0 μm)。

涂装磷化膜进行粉末喷涂时,涂层厚度必须大于磷化膜厚度才能确保涂层外观质量好。如磷化膜重为1.1 ~4.5 g/m2时,若涂层厚度不足50 μm,涂层易出现颗粒;若涂层厚度大于50 μm,涂层平整、光滑。

2. 2 涂装磷化膜的选择

2. 2. 1 普通锌系磷化膜

它的耐蚀性、一次附着力、二次附着力优于轻质磷酸锌铁系磷化膜,是国内外应用最普通的典型涂装磷化膜之一,膜厚实、结晶致密,结晶形态以树枝状为主,晶粒大,膜重(4.19 g/m2),孔隙率高(使接触面积大为增加),适用在室外及恶劣条件下使用的汽车、矿山机械等涂装磷化,有利于提高涂膜的耐蚀性,特别适合用作粉末涂装、油漆的底层。

2. 2. 2 锌-钙系磷化膜

膜层结晶为块料状,细致、平滑、排列紧密,具有较好的防护性和耐碱性(耐盐雾腐蚀性不如普锌磷化膜),可作为高溶剂型涂料及耐热涂料的底层,不适宜用作高黏涂料、粉末涂料及电泳涂料的底层(因为膜厚,粉末不能进入细孔内,又因膜层电阻大,使电泳两端电压升高,造成阴极界面pH迅速升高,从而影响电泳效果。

2. 2. 3 轻质磷酸锌-铁系磷化膜

膜重小(浸渍磷化膜重为0.4 ~ 0.8 g/m2,喷淋磷化膜重为0.2 ~ 0.4 g/m2),薄且光洁,孔隙率高,耐蚀性较差。但它导电性良好,且晶粒呈颗粒状,在电泳过程中失重小,对电泳漆的污染少,最适宜作为阳极电泳的底层(与X11-65聚丁二烯阳极电泳涂料配套时涂膜能耐盐雾腐蚀312 h)。实际上它与电泳涂料的配套性优于普锌磷化膜,涂膜平整、光亮度好,这是缘于涂膜下的抗磨损、抗碎裂、抗弯曲、抗冲击等性能都更优。通常轻质磷酸锌-铁系磷化膜被用于低档涂装产品,因为其耐盐水腐蚀能力较差。如浸5%盐水500 h后,其涂膜的附着力降低,涂层大面积剥离。而在同样的腐蚀条件下,普锌磷化膜的涂膜附着力基本保持不变(涂膜不脱落),两者有明显差别。

2. 3 磷化工件的装挂方式

磷化与涂装时,必须考虑工件的装挂方式,装挂不当会直接影响磷化膜和涂层的质量。以汽车散件磷化装夹为例。若散件用特别夹具固定在车壳内喷淋磷化,其磷化质量就远不如车身外表面。如车身外表面的磷化膜为1级(膜重1 ~ 3 g/m2),则车内散件磷化膜的质量连6级都达不到(膜重0.3 ~ 0.7 g/m2,晶体粗大,有漏磷)。另外,这种装夹法同样会影响电泳质量。由于车壳内散件电泳漆偏薄(12 ~ 15 μm),中涂前表面打磨极易磨穿,致使磷化膜和底漆被破坏,虽然中涂后总涂膜厚度达到要求,但最终会降低涂层的防腐蚀性能,附着力也大大降低。为此,要设计专用架,散件在专用架上合理布置,采用车外磷化和电泳,才能改善散件磷化和电泳质量(磷化膜质量达1级以上),涂膜厚度增加到20 ~ 25 μm,并避免了打磨露底的现象发生(轻轻打磨即可)。

3 硅烷技术

硅烷技术正在国内外发展起来,由美国依科公司和德国凯密特尔公司推广的硅烷产品在海尔、格力、美的、新飞、长虹等国内家电龙头企业中都有应用。国内也有少数科研机构和企业从事这方面的研发工作,并有少数涂装生产线应用国产硅烷产品。

3. 1 机理[1]

硅烷技术是以含硅基的有机/无机杂化物为主的无磷预处理技术之一。杂化物在水溶液中通常水解生成≡Si─OH,≡Si─OH之间脱水缩合成含≡Si─OH的低聚硅氧烷;低聚物中的≡Si─OH与金属(以Me表示)界面的Me(OH)n基团发生缩水反应而快速吸附于金属表面。一方面,硅烷在金属表面上形成Si─O─Me共价键(共价键间的作用力可达到700 kJ/mol),与金属之间的结合非常牢固;另一方面,剩余的硅烷分子通过Si─OH基团之间的缩聚反应形成Si─O─Si键,从而在金属表面形成具有三维网状结构的硅烷膜。该硅烷膜通过交联反应再与涂层(电泳漆或粉末涂层)结合在一起,形成牢固的化学键(硅烷膜与涂层相容性好)。于是,基材、硅烷和涂层之间通过化学键形成稳定的膜层结构。这便是硅烷处理能取代涂装磷化和铬处理的原因。

3. 2 特点

3. 2. 1 优点

3. 2. 1. 1 缩短生产线和节省场地

可实现多种基材(冷轧钢板、镀锌钢板、铝材、锌-铝合金及其他金属基材等)共线生产,且可以省去表调和磷化后2道水洗工序。

3. 2. 1. 2 复合膜的耐腐蚀性不逊色

虽然裸硅烷膜耐蚀性差,但钢材硅烷复合膜(硅硅膜 + 涂层)的耐蚀性与涂装磷化复合膜(磷化膜 + 涂层)相当。盐雾腐蚀试验表明:汽车车身硅烷复合膜的耐盐雾腐蚀时间≥1 000 h,略低于涂装磷化复合膜的耐盐雾腐蚀时间(1 200 h)。又如镀锌钢板零部件硅烷复合膜(硅烷膜 + 漆层68 ~ 72 μm)经500 h盐雾腐蚀试验后,可剥离宽度几乎为零(用划刀划叉,沿划痕边缘部位剥离,考察其剥离宽度);而涂装磷化复合膜经试验后的可剥离宽度略大,说明硅烷膜与基体间的附着力稍高一筹。

3. 2. 1. 3 工艺改造过渡容易

无需改造原有设备,可将涂装磷化生产线直接过渡为硅烷线。

3. 2. 1. 4 槽液和设备管理简便

(1) 药液检测简单。硅烷液只需检测pH、电导率等。

(2) 设备清理容易。硅烷处理过程中几乎无沉淀产生,减少了清槽工作量,解决了固体废弃物的处理问题。而磷化须定期清理磷化槽和喷嘴(喷嘴的清洗很麻烦)。

3. 2. 1. 5 综合成本略低

(1) 用料费用少。虽然硅烷剂市售价明显高于磷化剂,但用料费用仍少。以某家电产品日处理涂装面积100 m2计算,硅烷剂用料费(约0.11元/m2)略低于涂装磷化剂用料费(约0.17元/m2)。

(2) 产能高。由于工序较少,且处理时间短,因此有益于提高企业产能。

(3) 热耗低。硅烷处理可在常温下进行,仅冬天需加热到≥15 °C,以32 °C计算,热能消耗费大约10元/km2;涂装磷化温度为35 ~ 40 °C,以35 °C计算,热能消耗费大约50元/km2。

(4) 水耗少。磷化耗水量为4 L/m2,硅烷处理可节水50%。

(5) 废水处理费用省。以国内一条年生产能力为35万m2的空调涂装磷化线为例,其废水处理费用比硅烷处理多4.9万元/年。

3. 2. 2 缺点

3. 2. 2. 1 生产条件苛刻

同1.2.2的(2),且酸洗工件不宜硅烷处理。

3. 2. 2. 2 裸硅烷膜在室内放置期间防锈性能差

裸硅烷膜在室内放置超过24 h易返锈,因此工件经硅烷处理后,最好24 h内涂装,但这样很难适应手工线生产(一般预处理后至涂装前的间隔时间较长,要求预处理工件放置3 ~ 4天不锈,唯有涂装磷化膜能做得到)。

3. 2. 2. 3 硅烷的预水解比较困难

水解预处理时间若太短,低聚硅氧烷过少,现场熟化时间延长,影响生产效率;反之,水解预处理时间若太长,低聚硅氧烷过多,会使处理剂浑浊甚至沉淀,降低了处理剂的稳定性。

3. 2. 2. 4 硅烷剂大规模应用受限

硅烷剂存放时间较短,易发生缩聚而失效。

3. 3 工业应用

3. 3. 1 工艺流程

3. 3. 1. 1 某家电产品(冷轧钢板、混合板材等)硅烷处理喷、浸线

无磷预脱脂(喷淋)→无磷脱脂(喷淋)→2道水洗(喷淋)→去离子水洗(喷淋)→硅烷处理(喷淋)→水洗(喷淋)→去离子水洗(喷淋)→电泳(浸渍)→水洗(浸渍)→干燥粉末喷涂→烘干。

注:粉末涂料的耐蚀性和覆盖力好,对工件前处理的要求相对没那么苛刻。

3. 3. 1. 2 某汽车零部件硅烷处理

(1) 冷轧钢板、镀锌板、铝板等浸渍线:无磷预脱脂→无磷脱脂→2道水洗→去离子水洗→硅烷处理→干燥→粉末喷涂→烘干。

(2) 冷轧钢板喷淋线:无磷预脱脂→无磷脱脂→2道水洗→去离子水洗→硅烷预处理→硅烷处理→干燥→粉末喷涂→烘干。

3. 3. 1. 3 某铝型材硅烷处理浸渍或喷淋线

(1) 酸性清洗(可达到1.2 g/m2的刻蚀量)→2道水洗→硅烷处理→2道水洗→干燥→粉末喷涂→烘干。

(2) 碱性清洗→2道水洗→硅烷处理→2道水洗→干燥→粉末喷涂→烘干。

3. 3. 1. 4 某热镀锌工件(镀层厚度50 μm)硅烷处理浸渍线

热镀锌件→去离子水洗→硅烷处理→干燥。

3. 3. 2 工艺规范

3. 3. 2. 1 配槽浓度

视硅烷剂和材质不同而异,一般为1.47% ~ 10%(体积分数):家电产品,1.47%;镀锌件、铝材,2.0% ~ 3.0%;不锈钢件,1.0% ~ 2.0%;钢铁件,5.0%;冷轧钢板、铝材、锌-铝合金共线,10.0%。

3. 3. 2. 2 pH

依据不同硅烷处理工艺,控制pH范围为3.8 ~ 5.5。对于冷轧钢板,硅烷处理pH为5.8 ~ 6.5;对于铝型材,硅烷处理pH为3.5 ~ 5.1。定期检测pH非常重要,可以用带电极的pH计来测量。要降低pH,可在搅拌的情况下加硅烷剂;升高pH则加氨水。

3. 3. 2. 3 温度

控制在20 ~ 30 °C。在全年平均温度较高的地区可实现全年不加温处理,而在气温较低的地区,冬天适当加温到20 ~ 35 °C。

3. 3. 2. 4 电导率

硅烷液的电导率为3 500 ~ 4 000 μS/cm,水洗用去离子的电导率小于100 μS/cm(最佳为50 ~ 60 μS/cm)。3. 3. 2. 5 时间

喷淋≥20 s,浸渍0.5 ~ 2.5 min。

3. 3. 2. 6 喷淋压力

水洗0.10 ~ 0.15 MPa,硅烷处理0.08 ~ 0.10 MPa。

3. 3. 2. 7 喷嘴

脱脂、水洗均采用“V”型喷嘴,去离子水洗用雾化喷嘴。

3. 3. 2. 8 干燥条件

视硅烷剂不同而异,一般110 ~ 140 °C(实际80 °C足够),时间20 min。

3. 3. 3 槽液管理

3. 3. 3. 1 防止槽液被污染

(1) 要使用无磷脱脂剂,并要求除油效果好。

(2) 脱脂后工件表面要彻底水洗干净,否则脱脂液被带到槽液中会破坏平衡,导致硅烷用量上升。

(3) 工件入槽前一定要用去离子水洗净。

(4) 槽液使用的水质要好(国内也有某硅烷剂允许用自来水配制)。

3. 3. 3. 2 调槽方法

为了达到最佳硅烷处理效果,必须保持硅烷的体积分数在规定范围内,通常以0.1%的量补加硅烷剂。通过监测pH、电导率来控制槽液浓度,每天要多次测量pH和电导率。添加药剂时应使用添加泵。

3. 3. 3. 3 定期换槽

国外硅烷槽液的换槽周期一般超过1年,国内硅烷槽液的换槽周期视具体情况而定,一般2 ~ 3个月换槽一次。

3. 3. 4 工艺说明

采用硅烷复合处理工艺为优,即一次硅烷处理后再次硅烷处理,形成双层硅烷膜。其原因之一是可以提高整体硅烷膜的防护性。钢材裸单层硅烷膜耐中性盐雾腐蚀能力差(试验20 min就出现较重的红锈),而裸双层硅烷膜的耐中性盐雾腐蚀能力有明显提高(试验120 h也没有出现锈蚀)。其原因之二是可以防止冷轧钢板在喷淋之间返锈。

工艺实施方式有两种:

(1) 用同一种硅烷剂进行二次处理,即低浓度硅烷液预处理 + 正常浓度硅烷液处理。

(2) 用2种不同硅烷剂进行二次处理,如先用5% KH567硅烷液处理1 min,冷风吹干后再用5% KH550硅烷液处理1 min,冷风吹干后进行后续处理。

硅烷处理的优点是沉渣少,产渣量仅为磷化的1%,缺点则是工件焊点处成膜性差,因为焊点与硅烷之间发生缩合反应,所以不能成膜,与涂层结合力差。

3. 3. 5 膜层性能

3. 3. 5. 1 外观

呈金黄色至浅黄色,颜色不明显。

3. 3. 5. 2 耐蚀性

硅烷膜主要增加基材与涂层的结合力,使金属涂层具有良好的耐蚀性。以某铝材硅烷膜粉末喷涂后复合涂层[1]为例,其性能测试结果见表1。

表1 铝型材复合涂层性能测试结果Table 1 Performance test result of composite coatings on aluminum profiles

可见铝型材硅烷膜与铬化膜没有差别,且铝材裸硅烷膜耐中性盐雾腐蚀可达96 h,非常接近铬化膜。同时硅烷剂单位用量处理工件面积大于铬化剂(前者为250 ~ 300 m2/kg,后者为100 ~ 150 m2/kg)。

3. 3. 6 硅烷剂配制实例

(1) 氨基硅烷1% ~ 10%,F-862(有机聚羧酸盐)1% ~ 3%,稳定剂0.5% ~ 2.0%,蒸馏水余量。使用量2.0% ~ 5.0%,适用于各种金属,硅烷膜从无色到偏微黄色[2]。

(2) V(KH567硅烷)∶V(蒸馏水)∶V(无水乙醇)= 5∶75∶25。其中KH567即2−(3,4−环氧环己烷基)乙基三乙氧基硅烷(南京万达硅业有限公司)。制备过程:将KH567加入到蒸馏水与无水乙醇的混合液中,在搅拌过程中缓慢滴加冰乙酸,调节pH至8 ~ 9,确定最佳水解时间(pH对硅烷水解有影响),温度30 °C,通过监测电导率变化来控制时间。

(3) V(KH550硅烷)∶V(无水乙醇)∶V(蒸馏水)= 5∶65∶35。其中KH550即γ−氨丙基三乙氧基硅烷(南京能德化工有限公司)。制备过程:将KH550硅烷加入到蒸馏水和无水乙醇的混合液中,在磁力搅拌下慢慢滴加冰乙酸使pH至6 ~ 8,通过监测电导率来确定水解时间。其使用量为5%。

(4) V(γ−APS)∶V(无水乙醇)∶V(蒸馏水)= 3∶5∶95。其中γ−APS即γ−氨丙基三乙氧基硅烷(南京荣昊)。制备过程:控制水解温度30 °C,调节pH为13,硅烷在碱性条件下水解,加入无水乙醇是为了控制水解速率,但乙醇过量不利于硅醇的生成,直接影响成膜性能,降低膜层耐蚀性。

4 陶化技术

4. 1 机理

陶化是一种以氟锆酸为主的无磷处理技术之一,实质上是用无机锆酸盐来钝化金属表面的过程,在金属表面形成一层耐蚀的氧化锆膜。如目前安美特公司推出的Interlox工艺和DuBois Chemicals公司推出的DuraTEC 100工艺都属于陶化,现已用于汽车、家电、手推车等制造中。德国汉高公司的Bonderite NF-1在国外广泛用于家电业和汽车制造业,国内美菱、海信、皇明太阳能、伊莱克斯、格力等家电龙头企业也有应用。

4. 2 特点

陶化技术的优点与其他无磷处理工艺相似,陶化膜可提高涂膜与基体的结合力。但缺点如下:

(1) 槽液抗污染能力较差,对前处理的清洗要求更严格。

(2) 药剂中含有氟,易产生二次污染。

(3) 陶化膜容易被喷溅物污染。

(4) 裸陶化膜抗腐蚀能力差(差于硅烷膜),陶化工件在室内放置10多个小时就会返锈。

(5) 适用范围窄,并不是所有的工厂都适用。

4. 3 工业应用[2-3]

4. 3. 1 工艺流程

工艺I:无磷脱脂→2道水洗→陶化→纯水洗→涂装。

工艺II:超声波无磷脱脂(中性或弱碱性脱脂剂,常温至60 °C)→水洗→酸洗(HNO310 ~ 20 mL/L,30 ~40 °C,1 ~ 2 min)→水洗→超声波清洗(频率20 ~ 22 kHz,30 ~ 40 °C,1 ~ 2 min)→陶化→纯水洗→阴极电泳。上述工艺II适用于烧结钕铁硼磁钢件阴极电泳前打底。其注意事项如下:

(1) 脱脂不能采用强碱脱脂剂,防止基体产生腐蚀。

(2) 酸洗必须严格控制时间,否则极易发生晶间腐蚀,且要缓慢移动或翻动工件。

4. 3. 2 陶化剂配方

配方I:氟锆酸5.0% ~ 10.0%,氟化钠1.0% ~ 5.0%,添加剂1.0% ~ 10.0%。使用量2.0% ~ 5.0%,温度0 ~ 40 °C,时间10 s ~ 1 min,喷淋。膜层从淡蓝色到偏微黄蓝色。

配方II:氟化锆10 ~ 20 g/L,氟钛酸30 ~ 40 g/L,氟锆酸20 ~ 50 g/L,添加剂(以硝酸根离子计)5 ~ 10 mL/L;pH 3.8 ~ 4.8,温度10 ~ 50 °C,时间30 ~ 160 s。该配方适用于钢铁、磁钢等材质的陶化处理。

5 硅–陶复合技术

5. 1 机理

将硅烷与氟锆酸混合配制成复合剂,使二者产生优势互补,所得复合膜性能优异。德国凯密特尔推广和应用了该技术,较德国汉高公司的陶化技术具有更强的附着力和耐蚀性。国内也研究了这种复合剂,复合膜与油漆的结合力达0级,耐中性盐雾腐蚀504 h。

5. 2 工艺配方[2, 4]

(1) H2ZrF6(45%,丹东中和)0.5 g/L,ZnSO4·7H2O 0.5 g/L,γ−APS(南京荣昊)5 g/L,GPS(环氧基硅烷,南京荣昊)10%,OP-10 0.1 g/L。制备过程:将γ−APS加入1 L去离子水中,搅拌1 h,用乙酸调节pH为4.0 ~ 4.5,加入GPS,继续搅拌水解2 h,然后加入氟锆酸,最后加入硫酸锌和OP-10,调节pH为4 ~ 5。

(2) 氟锆酸5% ~ 10%,氟化钠1% ~ 5%,硅烷1% ~ 5%,添加剂1% ~ 10%,水余量。使用量2% ~ 5%,温度0 ~ 40 °C,时间10 s ~ 1 min,喷淋。

6 有机膜技术[5]

6. 1 机理

有机膜处理剂是由有机高分子化合物和齐聚物经特殊工艺配制而成,其中含有极性很强的─O─、─NHn、=C=O、─CO─O─等基团,除此之外还含有孤对电子,能与表面发生牢固的配位,从而形成致密的防护膜。另外,由于有机膜处理剂分子中含有羟基、氨基等潜在的活性基团,在有机膜的干燥和后续漆膜的烘烤过程中可能发生缩合反应,从而起到如下作用:

(1) 强化有机膜与基体表面的附着力(有机膜中羟基、氨基等极性基团与基体表面的羟基发生缩合而牢固配位)。

(2) 加强了有机膜整体的吸附力和密集性(有机膜中的复合高分子与齐聚物间缩合而脱去小分子)。

(3) 有机膜与漆膜有良好的相容性,成为漆膜的组成部分(有机膜伸入漆膜的网状结构中)。

总之,有机膜的形成属吸附型。

6. 2 特点

6. 2. 1 优点

6. 2. 1. 1 工序简化,生产能力高

与磷化线相比,可压缩50%的生产线长度;与硅烷、陶化相比,可压缩30%的生产线长度。节省场地有利于提高生产能力和减少初期投资。

6. 2. 1. 2 槽液管理方便

只需要检测槽液的pH、游离碱度等。

6. 2. 1. 3 综合成本很低

综合成本低(0.377元/m2),其中循环泵动能消耗和水洗溢流耗水均降低50%,废水处理成本几乎为零。较磷化成本(0.542 4元/m2)降低了30%左右,比硅烷、陶化的成本(0.472 4元/m2)低了大概20%。

6. 2. 1. 4 节能效果好

温度低,甚至0 °C也可以成膜,且时间短,一般30 ~ 60 s。

6. 2. 1. 5 适应性广

适用于铸铁、压铸铝、型铝、镀锌油管、油底壳、缸体等多种金属制件及橡胶管的复杂材质处理,可作为铁红底漆、油漆、电泳漆、粉末涂料的良好底层。

6. 2. 1. 6 防锈性能优异

对于多螺栓孔的铸铁件(如铸铁发动机、缸体等)而言,无论采用涂装磷化、硅烷、陶化中任何一种预处理方法,都会因处理液属酸性而使基体产生不同程度的返锈(轻度锈或重度锈)。但有机膜处理液属弱碱性(pH = 8.0 ~ 9.0),可以使处理后的工件具有良好的防锈性,即使是螺丝孔,也无任何锈蚀。

6. 2. 2 缺点

6. 2. 2. 1 对工件表面的洁净程度要求很高

因为油污会阻碍有机膜的附着,所以工件必须绝对无油污。

6. 2. 2. 2 有机膜处理液抗污染能力差

电解质杂质及表面活性剂被带入有机膜处理液中,都会破坏有机膜的离子平衡,降低有机膜处理质量和处理液的使用寿命(通常使用3个星期换槽)。

6. 2. 2. 3 处理剂价格高

其价格分别为硅烷剂、陶化剂的2.7倍和涂装磷化剂的6倍左右。

6. 3 工业应用

主要用于发动机部件,已成为发动机较好的预处理工艺之一。

6. 3. 1 工艺流程

无磷预脱脂→无磷脱脂→2道水洗→纯水洗→有机膜处理→烘干(70 ~ 100 °C,15 min)→涂装。

6. 3. 2 工艺条件

(1) 使用量3%,pH = 8.0 ~ 9.0,游离碱度3.8 ~ 5.5。(2) 设置槽液过滤系统,需要定期吸附过滤。

6. 4 膜层性能

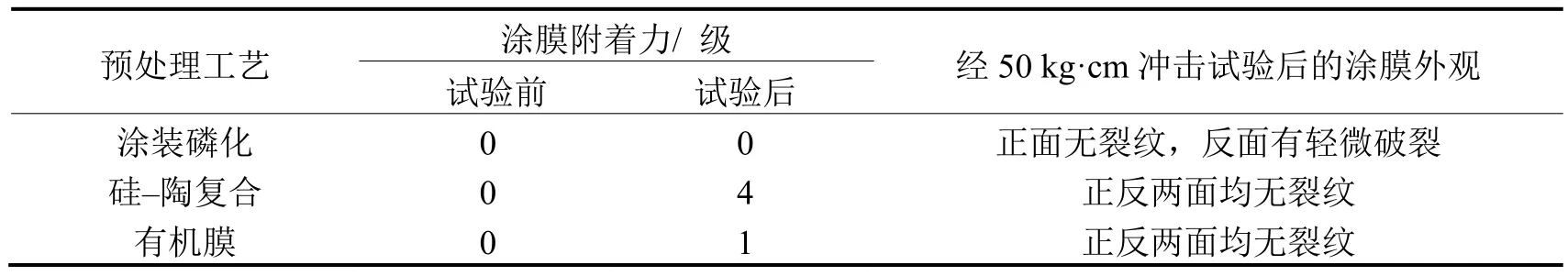

试片分别经涂装磷化、硅-陶复合以及有机膜预处理后,涂覆丙烯酸聚氨酯涂料(涂层厚40 ~ 45 μm,80 °C固化30 min),盐雾腐蚀试验时间依次为264 h、250 h和264 h,其他性能测试结果见表2。

表2 不同预处理后所得涂膜的性能比较Table 2 Comparison between properties of the coatings obtained after different pretreatments

从表2可得到如下结论:

(1) 硅-陶复合膜试片在盐雾腐蚀试验后的附着力最差。

(2) 涂装磷化膜试片在盐雾腐蚀试验后的附着力最佳,但耐冲击性略低。

(3) 有机膜试片在盐雾腐蚀试验后的附着力较好。

参考文献:

[1] 李翀, 刑爱梅, 陆国建. 耐水洗硅烷处理工艺在铝型材行业的应用[C] // 第十届全国转化膜及表面精饰学术年会论文集. [S.l.: s.n.], 2014: 24-26.

[2] 朱日东. 家电行业无磷涂装前处理剂[J]. 电镀与涂饰, 2013, 32 (11): 69-72.

[3] 张新蕾. 烧结钕铁硼磁钢阴极电泳涂装前的处理工艺[J]. 材料保护, 2013, 46 (6): 64-65.

[4] 王双红, 赵时璐, 杨舒宇, 等. 冷轧钢板表面氟锆酸盐-硅烷复合转化膜的制备与性能[J]. 电镀与涂饰, 2012, 31 (11): 39-42.

[5] 贾云梅, 叶法军. 无渣免水洗有机膜前处理剂在汽车零部件中的应用[J]. 电镀与涂饰, 2014, 33 (10): 437-440.

[ 编辑:温靖邦 ]

《电镀与涂饰》杂志微信号已开通稿件查询功能

《电镀与涂饰》杂志微信号已开通稿件查询功能,可通过微信号下方菜单“编辑信箱—稿件查询”登录进入。由于稿件采编系统编码原因,页面显示可能不完整,敬请谅解。

Practices of modern phosphating: Part IX—Pretreatment processes for painting

TANG Chun-hua

Abstract:The principle, operation conditions and applications of some pretreatment processes for painting were introduced, including phosphating, silanization, zirconium conversion coating, silanization/zirconium conversion composite treatment and organic filming.

Keywords:painting; pretreatment; phosphating; silanization; zirconium conversion coating; organic filming; principle; application

中图分类号:TG178

文献标志码:B

文章编号:1004 - 227X (2016) 02 - 0098 - 10

作者简介:唐春华(1938-),男,江西莲花县人,高级工程师,从事表面处理工作50余年,近10多年专注于磷化工艺与磷化系列产品的研发,率先在国内将抛丸技术应用到汽车紧固件功能磷化大批量工业生产中,发表论文200余篇,著有《金属表面磷化技术》。

收稿日期:2014-12-18