锆系硅烷复合薄膜工艺在摩托车油箱涂装前处理上的应用

孙雅文*,杨焕奇(重庆建设摩托车股份有限公司,重庆 400054)

锆系硅烷复合薄膜工艺在摩托车油箱涂装前处理上的应用

孙雅文*,杨焕奇

(重庆建设摩托车股份有限公司,重庆 400054)

作者联系方式:(E-mail) cqsunyawen@163.com。

摘要:介绍了氟锆酸盐加硅烷的复合薄膜表面处理(即陶化工艺)在摩托车油箱涂装前处理上的应用以及所用918型陶化剂的组成。利用原磷化前处理工艺的生产设备,探索并确定了陶化工艺的流程,即:预脱脂→脱脂→水洗→防锈→陶化→水洗→封闭→烘干。说明了生产现场的质量控制点。所得薄膜具有与原磷化膜相当的性能,且成本更低,对环境更友好。

关键词:摩托车油箱;涂装;前处理;化学转化膜;氟锆酸盐;硅烷;磷化

First-author’s address: Chongqing Jianshe Motorcycle Co., Ltd., Chongqing 400054, China

钢铁件在涂装前通常需要进行前处理(包括除油、除锈等),并在表面形成一层化学转化膜,既有一定的防腐能力,避免零件在喷涂前短暂的时间内返锈,也可以增大零件表面的粗糙度,增强涂料与基底的结合力[1]。目前我司摩托车油箱涂装生产线采用的是传统的前处理方法──磷化。磷化工艺成熟,成本低廉,但存在一些其自身无法克服的弊端,如处理液中含磷酸盐以及锌、锰、铁、镍等金属离子,会产生沉渣和废水,需进行专业治理,否则会污染环境。而且因为连续生产线的磷化时间短,采用常温磷化生成的磷化膜达不到产品质量要求,所以必须加热磷化液,造成能源消耗。

随着国家对环境保护和降低能耗的要求提高、三废处理成本增加以及化学转化膜技术的不断进步和成熟,采用新型无磷无铬转化膜技术已到了刻不容缓的地步。锆系硅烷薄膜处理技术(俗称陶化)广泛应用于处理铝及其合金,为研究其能否运用到摩托车油箱涂装前处理上,且能利用现有生产线、磷化工艺设备和生产条件,经考察选择了一家药剂商与我司共同组成一个研究小组,经过反复多次试验和调整,将该工艺成功运用在摩托车油箱涂装前处理上,并实现了批量生产。本文介绍了所用药剂──918型复合陶化剂的组成和特点,探索了陶化工艺的流程,说明了生产现场的质量控制点,综合评价了转化膜的性能,为其推广应用提供参考。

1 使用药剂介绍

本文所用药剂主要有脱脂、防锈剂、封闭剂和陶化剂。其中308型脱脂剂不含壬基酚、碳和氮,X1型防锈剂和X2型封闭剂成分为有机醇、复合硅烷等,均为环保产品。而918型陶化剂主要由质量分数不大于15%的氟锆酸盐、5%稀土盐、5%复合硅烷偶联剂和75%其他组分混合而成,是一种硅烷加氟锆酸盐复合型处理剂,其各自的反应机理可参考文献[2]−[4]。该陶化剂有以下特点:沉渣率低,仅为磷化处理的5%,减少了沉渣处理费用;因是单组分,稳定性优异,优于双组分产品,废水处理简单;可在10 ~ 40 °C使用,降低了能源消耗,使用时间120 ~ 180 s;处理面积是磷酸锌类产品的3 ~ 4倍,处理面积增加可降低产品的消耗量。

2 油箱陶化工艺试验

在现有的磷化工艺生产线上进行陶化工艺试验,需关闭热水洗、表面调整和新鲜纯水洗工序。

2. 1 槽液分析方法

2. 1. 1 脱脂液碱度

采用0.10 mol/L HCl标准溶液、酚酞指示剂进行中和滴定,记录消耗HCl标准溶液的毫升数,即为脱脂溶液的碱度。

2. 1. 2 防锈液、封闭液的pH

使用常见的pH试纸在生产线边测试。

2. 1. 3 陶化液的pH

采用精密pH试纸,测量地点同2.1.2。

2. 1. 4 陶化液的陶化点

用移液管精确移取10 mL槽液放入250 mL锥形瓶中,加入20 mL 0.01 mol/L乙二胺四乙酸二钠,加热到沸腾;再加入25 mL 250 g/L六次甲基四胺与60 g/L乙酸的混合溶液,沸腾3 min,然后在水浴中冷却到25 °C;用药匙添加很少量的指示剂(二甲酚橙与KNO3按质量比1∶200混合),用0.01 mol/L硫酸锌滴定,直到颜色从黄变红(当第一抹红色出现的时候达到中和点,但是红色要持续10 s不褪色才算到达终点);加入10 mL 25%氟化钾,等待约2 min,再用0.01 mol/L硫酸锌滴定。消耗掉的硫酸锌溶液的毫升数等于陶化点。

2. 2 预设工艺流程

工艺流程预设为:预脱脂→脱脂→水洗→陶化→水洗→循环纯水洗→烘干。

预脱脂和脱脂:按5%浓度配槽,碱度8.0 ~ 14.0点,处理时间180 s,喷淋压力0.10 ~ 0.15 MPa,(25 ± 5) °C。

水洗:工业水,处理时间60 s,喷淋压力0.08 ~ 0.10 MPa,(25 ± 5) °C。

陶化:按5%浓度用工业水配槽,pH 3.8 ~ 4.8,处理时间150 s,喷淋压力0.06 ~ 0.08 MPa,(25 ± 5) °C。

循环纯水洗:处理时间30 s,喷淋压力0.08 ~ 0.10 MPa,(25 ± 5) °C。

水分烘干:温度115 ~ 125 °C,烘干时间600 s。

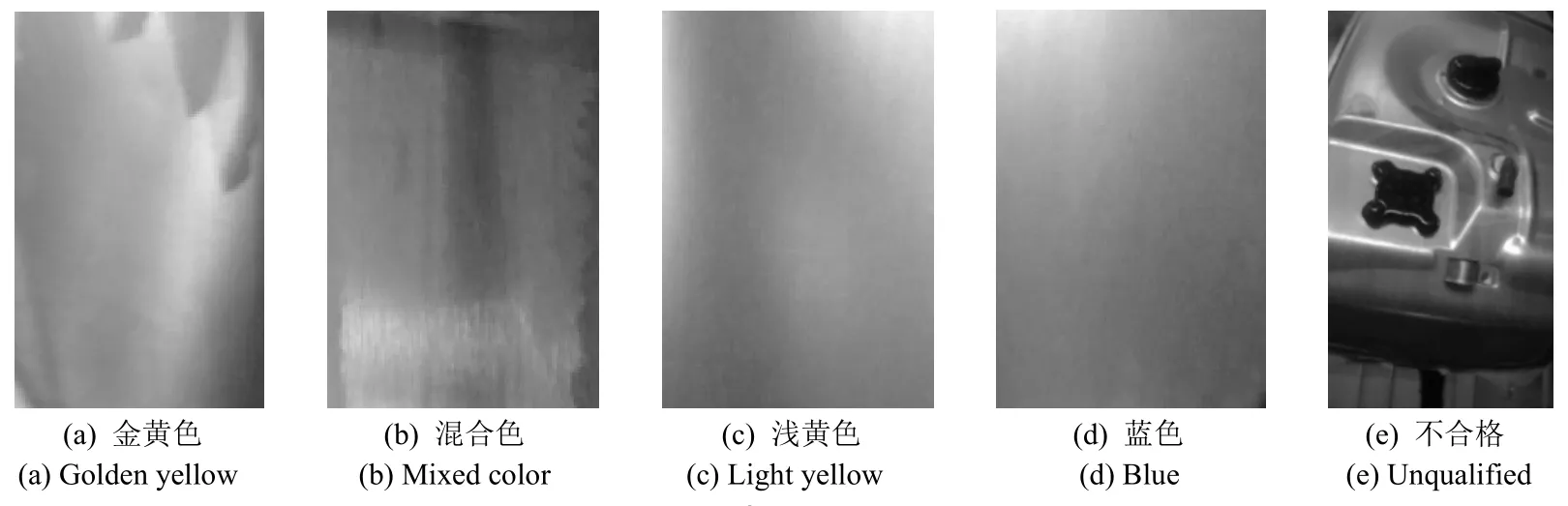

按照预设工艺流程,油箱表面生成的陶化膜不完整、发花、局部有锈点,未能达到要求,见图1。

图1 预设流程下所得不合格转化膜的外观Figure 1 Appearance of the unacceptable conversion film obtained under the preset process flow

2. 3 工艺流程改进

为解决上述问题,对比了磷化与预设陶化工艺流程。

磷化:热水洗→预脱脂→脱脂→水洗→表面调整→磷化→水洗→循环纯水洗→新鲜纯水洗→烘干。

热水洗:工业水,处理时间30 s,喷淋压力0.08 ~ 0.10 MPa,温度55 ~ 60 °C。

预脱脂和脱脂:用2020型中温无磷脱脂剂按3%浓度配槽,碱度14.0 ~ 17.0点,处理时间180 s,喷淋压力0.08 ~ 0.10 MPa,温度50 ~ 60 °C。

水洗:工业水,处理时间60 s,喷淋压力0.08 ~ 0.10 MPa,(25 ± 5) °C。

表面调整:用260N型钛盐表面调整剂按2%浓度配槽,碱度3.5 ~ 7.0点,处理时间30 s,喷淋压力0.06 ~ 0.08 MPa,(25 ± 5) °C。

磷化:用4260型锌镍系磷化剂按5%浓度用工业水配槽,总酸度12.0 ~ 13.0点,游离酸度0.5 ~ 0.7点,促进剂1.5 ~ 2.5点,处理时间150 s,喷淋压力0.06 ~ 0.08 MPa,温度40 ~ 45 °C。

循环纯水洗:处理时间30 s,喷淋压力0.08 ~ 0.10 MPa,(25 ± 5) °C。

新鲜纯水洗:处理时间Pass(约10 s),(25 ± 5) °C。

水分烘干:温度115 ~ 125 °C,时间600 s。

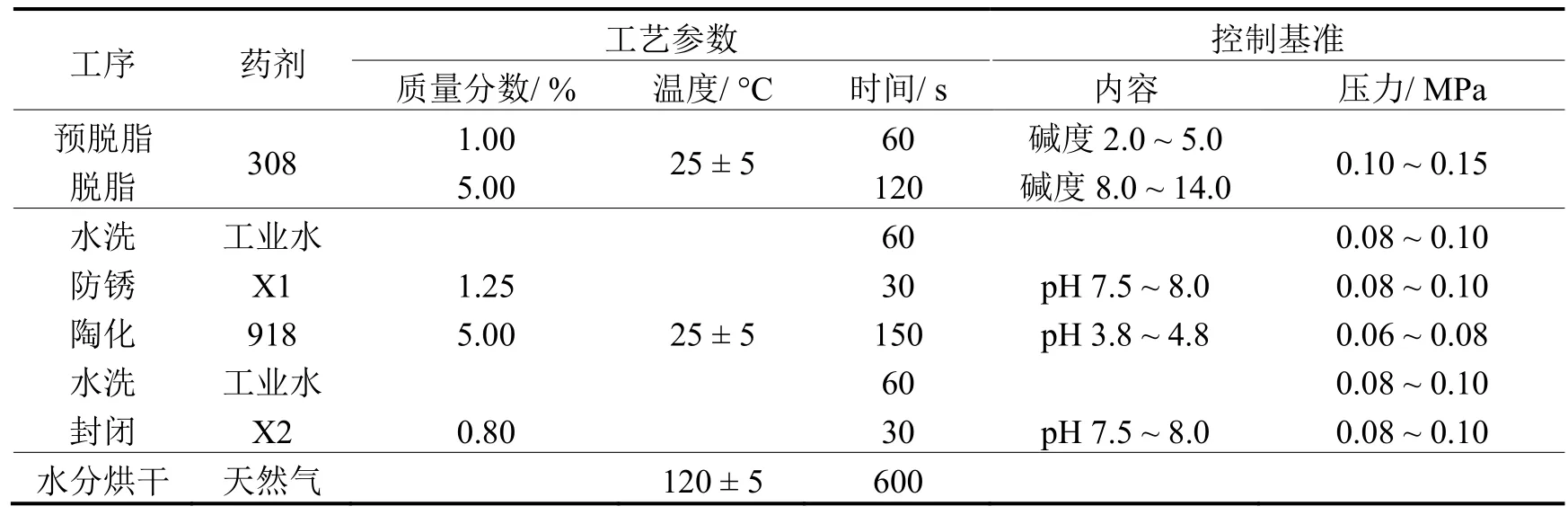

结合生产线的实际情况可知,在陶化前因为无需表面调整,所以有240 s的间隔。这段时间里油箱表面易出现返锈,因此,在陶化前增加了一道防锈工序。而陶化水洗后到烘干前还有十几分钟的过渡,就又增加了一个封闭工序,以填充陶化膜,进一步增强涂层的附着力和耐蚀性。按照这个思路反复试验,结合试验参数和生产成本控制,最终确定油箱陶化工艺流程及参数设置如表1所示。

表1 确定的流程和工艺参数Table 1 Finalized process flow and parameters

2. 4 注意事项

(1) 脱脂剂应选用环保液剂。

(2) 工件白坯的防锈表面不能有太重的油污,最好采用水性防锈剂。

(3) 在陶化液配槽前必须将原磷化生产线清洗干净,特别是磷化槽及其后的水洗槽,包括它们的管道、喷嘴等。

(4) 在陶化前必须将油箱中的油脂清除干净。

(5) 生产时必须关闭新鲜纯水洗。

(6) 对防锈、陶化和封闭槽的管理要做到少加勤加。

(7) 应随时观察油箱表面陶化膜的变化。

(8) 测定陶化液的pH必须采用精密pH试纸。

2. 5 陶化工艺生产现场的控制点

2. 5. 1 防锈液pH

当pH低于7.5时,油箱表面易返锈,可用X1防锈剂调整;当pH高于8.0时,防锈效果虽好,但生产成本增加。

2. 5. 2 陶化液pH

当pH低于3.8时,膜层较薄,且耐腐蚀性降低,可用稀释10倍的配套中和剂调整;当pH高于4.8时,成膜速率慢,所得膜层疏松,可通过补加陶化剂进行调整。

2. 5. 3 陶化液浓度

用陶化点控制陶化液浓度,但因陶化点的测定执行难度大,操作人员不易掌握,所以生产时需做到少加勤加,并且随时观察陶化膜,通过在实际中摸索来掌握。

2. 5. 4 封闭液pH

当pH低于7.5时,膜层表面填充效果差,影响涂层的附着力和耐腐蚀性,可用X2防锈剂调整;当pH高于8.0时,填充效果虽好,但生产成本增加。

2. 5. 5 陶化膜

因工作液浓度不同、每个油箱基材表面存在差异(有打磨面、非打磨面),陶化膜呈现出蓝色、浅黄色、金黄色甚至混合色相,如图2所示。不同颜色的陶化膜在涂装后进行试验,发现它们在附着力、耐腐蚀等方面无差异。经过几个月的生产摸索和观察,笔者认为:陶化膜均匀,无发花、锈蚀等缺陷,应视为合格;如有轻微水印,焊缝膜层不均匀,经试验并不影响涂层性能,也算合格;如膜层不完整,挂灰严重等(见图2e),为不合格。油箱经陶化处理烘干后,放置在生产线环境中,72 h后目视检查油箱表面,无锈蚀可判为合格。

图2 转化膜的几种颜色及不合格的转化膜Figure 2 Different colors of the conversion film and unqualified conversion film

3 陶化工艺综合评价

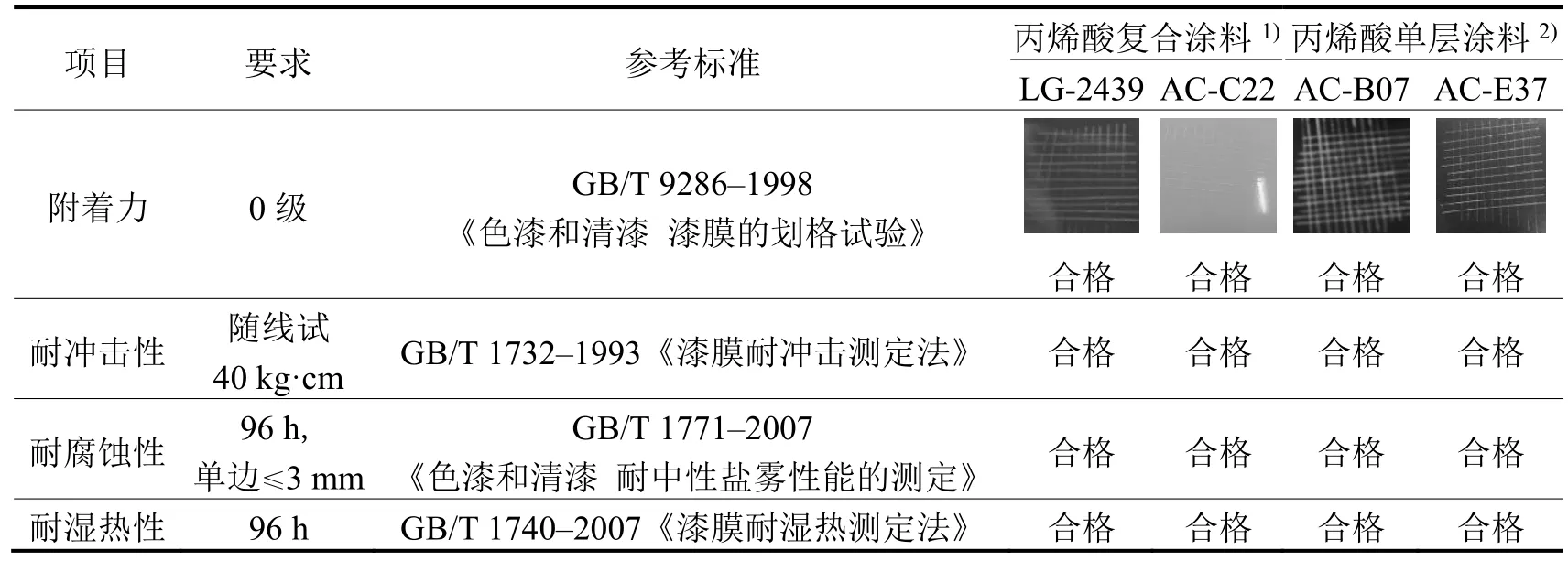

3. 1 陶化膜上后续涂层的性能评价

按照表1对油箱进行前处理后,喷涂丙烯酸涂料,在140 ~ 145 °C下烘30 min,然后做附着力、耐冲击性、耐腐蚀性和耐湿热性试验,结果见表2。可知涂层评价合格,能够满足产品要求。

表2 转化膜涂覆丙烯酸涂层后的性能评价Table 2 Performance evaluation of the conversion film coated with acrylic coating

3. 2 陶化工艺与磷化工艺的对比

为保证产品质量,工艺要求一般都要高于产品验收要求。为考察陶化工艺能否达到磷化工艺的要求,用2种工艺分别对油箱进行前处理,同样条件下喷涂丙烯酸涂料,烘干后将所得涂层进行对比试验,结果见表3。从表3可知,后续涂层的各项性能在高于产品验收条件下均合格,陶化膜和磷化膜与涂层的结合性能相当,故陶化工艺可替代磷化工艺对油箱进行前处理。

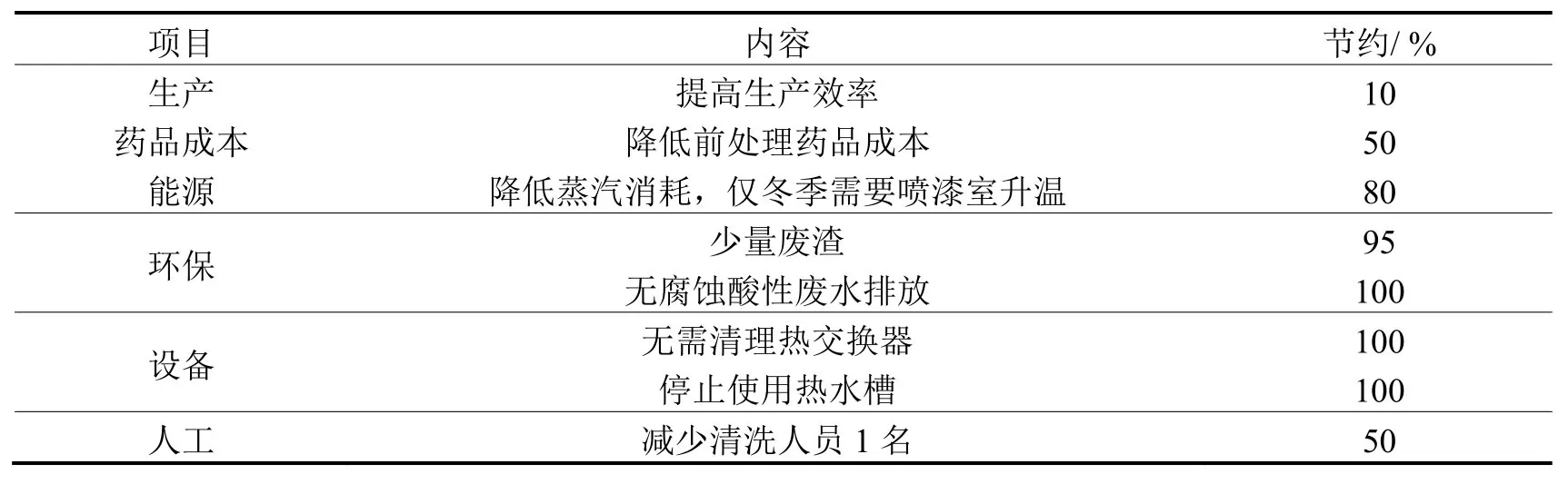

3. 3 陶化工艺运用效果

陶化工艺经在油箱涂装线上运行几个月,在生产、成本、能源、环保、设备和人工方面都取得了一定的经济效果,具体情况见表4。

表3 不同前处理油箱涂覆相同涂层后的性能对比Table 3 Performance comparison of fuel tank pretreated by different methods and coated with same coatings

表4 使用转化膜产生的经济效益Table 4 Economic benefit brought by using the conversion film

4 结语

氟锆酸盐加硅烷的复合薄膜表面处理技术(即陶化工艺)已成功地运用到了油箱涂装前处理生产线上,它直接利用原磷化工艺的生产设备,并未增加投资,而且在生产效率、前处理药剂成本、能源、环保、设备和人工方面取得了一定的经济效益,同时,该生产线也实现了节能减排。今后该技术将运用到其他涂装生产线上。

参考文献:

[1] 尹桂勤. 钢铁涂装前处理化学转化膜工艺发展概况[J]. 价值工程, 2010, 29 (23): 130.

[2] 刘海峰, 胡虎, 王子建, 等. 无磷涂装前处理技术在汽车涂装中的应用[J]. 电镀与涂饰, 2010, 29 (10): 64-67.

[3] 王锡春. 硅烷在涂装前处理工艺中的神奇应用[J]. 上海涂料, 2010, 48 (3): 24-28.

[4] 吴超云, 张津. 金属表面硅烷防护膜层的研究进展[J]. 表面技术, 2009, 38 (6): 79-82, 93.

[ 编辑:杜娟娟 ]

2016年《电镀与涂饰》(半月刊)补订启事

凡需补订2016年《电镀与涂饰》的读者,均可在我部办理补订手续。杂志每月出版2期,全年24期,全年定价:¥240元(免收快递费)。

推荐通过杂志授权网站(www.sfceo.net/mall)或微信(ddyts1982)订阅,享受网络优惠价。

电话:020-61302803 传真:020-32382598

不方便网络订阅的读者,可选择如下方式订阅:

注:转账或汇款后请联系编辑部,确认邮寄地址;如需发票,请在附言中注明发票抬头。

Application of zirconium–silane composite film to painting pretreatment for motorcycle fuel tank

SUN Ya-wen*, YANG Huan-qi

Abstract:The application of a zirconization process using a bath containing fluorozirconate and organosilane as pretreatment to painting of motorcycle fuel tank was introduced. The composition of the composite treatment agent coded as 918 was described. Using the production equipments of original phosphating pretreatment, the process flow was explored and determined to be: pre-degreasing → degreasing → washing → rust prevention → zirconization → washing → sealing →drying. The quality control points were pointed out. The conversion film obtained thereby shows similar performance as the original phosphating film with a lower cost and further environmental friendliness.

Keywords:motorcycle fuel tank; painting; pretreatment; chemical conversion coating; fluorozirconate; silane; phosphating

中图分类号:TQ639.1

文献标志码:B

文章编号:1004 - 227X (2016) 02 - 0093 - 05

作者简介:孙雅文(1964-),女,山西阳城人,大专,工程师,从事摩托车涂装工艺技术相关工作,实现了油箱采用UV涂料涡旋式静电喷涂工艺、车架采用底面合一阴极电泳涂料、达克罗工艺在某产品上的应用等。

收稿日期:2015-08-18 修回日期:2015-10-21