Fe对完全液相法CuZnAl催化剂合成低碳醇的影响

刘超波,栾春晖 ,崔 燕 ,田慧辉 ,黄 伟

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

Fe对完全液相法CuZnAl催化剂合成低碳醇的影响

刘超波,栾春晖 ,崔 燕 ,田慧辉 ,黄 伟*

(太原理工大学煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

考察了Fe作为助剂对完全液相法制备CuZnAl合成低碳醇催化剂结构及性能的影响。催化剂的制备是用丙三醇替代液体石蜡作为热处理介质,并且在固定床上进行活性评价。活性测试表明:运用完全液相法制备的催化剂加入铁以后应用于固定床,同样具有合成低碳醇的能力,并且 Fe的加入可以增加催化剂的比表面,比孔容积和弱酸量,使醇分布向链增长的方向转移,从而有利于提高C2+OH的选择性。Fe含量的增加促使催化剂表面Cu/Zn物质的量比和Al含量降低,致使甲醇的选择性降低。

FeCuZnAl催化剂;完全液相法;固定床;低碳醇合成

随着世界能源由煤炭为主向油气为主的结构转变,CO加氢催化合成低碳醇受到人们越来越多的广泛的关注。低碳醇的用途十分广泛,不仅可以作为绿色替代燃料和燃料添加剂,燃烧时只排放较少的CO、NOx、烃类,而且可以作为化工生产原料和化工产品[1]。

众所周知,CuZnAl催化剂用于CO加氢制甲醇反应中,但是本课题组利用完全液相法制备CuZnAl浆状催化剂[2,3],研究表明[4-6]运用完全液相法制备的CuZnAl浆状催化剂具有合成醇醚的能力,并且表现出良好的活性和稳定性。但是目前完全液相法制备的浆状催化剂只是应用于浆态床。所以为了拓宽完全液相法的应用领域本文尝试将完全液相法制备的浆状催化剂离心抽提干燥用于固定床测试其活性。

另外,很多研究者发现Fe能够促进碳链增长,提高催化剂合成低碳醇的能力。孙予罕[7]研究Fe改性的CuMnZrO2发现添加Fe组分后促进了高分散Cu和Fe之间的相互作用,有利于合成低碳醇,促进碳链增长;F-T合成组元 (如Fe、Co、Ni、Ru等)因具有较强的碳链增长能力,可与甲醇合成活性中心Cu相结合形成碳链较长的醇类化合物,成为低碳醇催化剂研究的开发重点[8-9];目前,没有发现完全液相法制备的Fe促进的CuZnAl催化剂应用于固定床的有关报道。因此,本文初步探索Fe助剂对完全液相法制备的CuZnAl合成低碳醇催化剂的结构与性能的影响。

1 实验部分

1.1 催化剂的制备

将异丙醇铝分散于80mL去离子水中,85℃水解1.5h,然后升温至95℃,滴入稀硝酸(w=8%)10mL搅拌1h。将溶解好的Cu(NO3)2·3H2O,Zn(NO3)2·6H2O和Fe(NO3)3·9H2O去离子水溶液缓慢加入铝溶胶中,95℃继续搅拌回流8h,其中催化剂的CuZnAlFe的物质的量比分别为2∶1∶0.8∶0,2∶1∶0.8∶0.1,2∶1∶0.8∶0.2,2∶1∶0.8∶0.4,制成催化剂的前驱体,室温老化10d,将该前驱体分散在300mL的丙三醇中,缓慢升温至140℃,恒温搅拌8h,离心分离,用乙醇对固相部分抽提,室温干燥后得到粉末状的固体催化剂。根据Fe含量不同,将催化剂依次命名为Fe0,Fe0.1,Fe0.2,Fe0.4。

1.2 催化剂活性测试

催化剂活性测试在多通道高压平行反应装置中进行。将3mL 40~60目的催化剂装入内径为8mm的固定床反应管中。反应前催化剂在V(N2)∶V(H2)= 2∶1,气体总量为100mL气氛下以10℃/min从常温程序升温到523K,还原2h,还原反应结束温度降至室温后调整反应条件(温度、压力、空速及V(H2)∶V(CO)等)进行连续反应。气液产物由冷凝器分离。气体产物直接进入GC-9560气相色谱在线检测,用FID和TCD检测其组成,其中FID检测醇和甲烷等有机物,TCD检测H2,CO,CO2和H2O。液相产物从冷凝器中分离后收集后在GC-9560气相色谱离线检测;外标法计算尾气浓度。根据碳原子的物质的量计算CO转化率和各物质选择性。

1.3 催化剂表征

XRD表征是在日本理学Rigakud/Max-2500型衍射仪上进行。其操作条件为:Cu Kα辐射源,电压为40kV,电流为100mA,Ni为滤片。连续扫描法,扫描范围2θ=5~85°,扫描速率为4°/min。

H2-TPR表征在天津先权应用技术研究所研制的TP-5000吸附仪上进行。催化剂用量为50mg,催化剂两端用石英棉封住防止催化剂流失。预先用40mL/min He在 150℃吹扫 30min,然后降温到50℃,再用φ(H2)为5%的H2/N2混合还原气吹扫30min后升温到510℃,升温速率10℃/min,热导检测器检测耗氢量。

NH3-TPD表征在天津先权应用技术研究所研制的TP-5000上进行。催化剂装填量为100mg,催化剂两端用石英棉封住以防被气流吹跑。催化剂预先用φ(H2)为5%的H2/N2还原气280℃还原30min,切换成He降温到50℃,吹扫30min后吸附NH3至饱和,再用He在该温度下吹扫30min,最后以10℃/ min从50℃程序升温到800℃。用质谱检测器检测脱附的氨。

催化剂的织构性质测定在美国康塔公司生产QuantachromeQDS-30物理吸附仪上进行,用BET方程和BJH方法计算催化剂比表面积和孔径分布。

XPS在英国VG公司ESCA LAB 250型X射线光电子能谱仪上进行测试,激发源为单色器Al靶(1486.6eV),基础真空为7.0×10-8Pa,以 C1s(Eb= 284.6eV)为标准校正其他元素的结合能。

2 结果与讨论

2.1 催化剂的XRD表征

图1为不同Fe含量的CuZnAl催化剂反应前、后的XRD谱图。由图可以看出,四种催化剂在2θ= 29.8°,36.6°,42.5°,61.6°,73.5°位置出现了明显的Cu2O特征衍射峰,没有观察到CuO的特征衍射峰,这是由于热处理介质对Cu2+起到还原作用造成的。与运用液体石蜡作为热处理介质的催化剂相比,这四种催化剂都没有Cu0的特征衍射峰主要是因为在热处理过程中丙三醇未能将部分Cu物种还原为Cu0。而且谱图中没有发现Al2O3晶相的特征衍射峰,表明Al是以无定型态存在的。谱图中并未发现CuFe化合物的特征衍射峰,表明催化剂中并未形成CuFe化合物,催化剂主要表现F-T合成作用[10]。徐杰[11]等在研究CuOFe2O3体系的相互作用时发现,对于CuO与Fe2O3的机械混合物,CuFe化合物只有在800℃高温下焙烧才会形成,而对于采用浸渍法制备的CuO/Fe2O3,CuFe化合物只有在600℃条件下下焙烧才会形成。毛东森等[12]在研究CuFeSiO2催化剂时发现的催化剂中未形成CuFe化合物主要是由其焙烧温度较低所致。因此本文中制备的CuZnAlFe催化剂中未形成CuFe化合物主要是由于热处理温度太低。这也是造成催化剂合成低碳醇能力低的原因。

图1 不同Fe含量的CuZnAl催化剂反应前的XRD谱图Fig.1 XRD patterns of catalysts with different Fe content before reaction

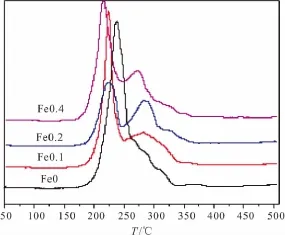

2.2 H2-TPR表征

图2为不同Fe含量CuZnAl催化剂的H2-TPR曲线。从图中可以看出,未添加Fe的催化剂Fe0在240℃有一个主还原峰,结合XRD谱图归属为Cu2O的还原峰。添加Fe以后催化剂都出现一个肩峰,结合XRD谱图只有Cu2O一种氧化态物质,说明加入铁以后组分之间的结合力发生变化。从图中也可以看出,随着铁的加入主还原峰温度降低,说明Fe的加入后,催化剂形成的Cu2O与Al或Zn物种有较弱的相互作用,致使Cu2O更容易被还原。从而加强了催化剂的还原性能,更有利于活性中心的生成进一步促进C2+OH的生成。

图2 不同Fe含量反应前催化剂的H2-TPR谱图Fig.2 H2-TPR profiles of catalysts with different Fe content before reaction

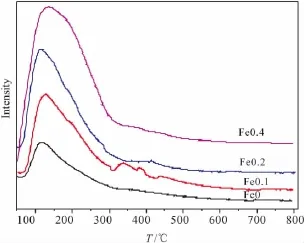

2.3 催化剂的NH3-TPD表征

图3显示的是不同Fe含量的CuZnAl催化剂的NH3-TPD曲线,从图中可以看出,所有催化剂都在130℃附近的出现一个低温脱附峰,对应催化剂的弱酸位。但是很显然添加Fe的催化剂的脱附峰面积明显增大。随着Fe负载量的增加,酸强度几乎没有变化,但是弱酸位的量增加,当Fe添加量达到0.4时,酸量达到最大。结合活性数据,当Fe添加量达到0.4时低碳醇的选择性最大,说明弱酸活性位数量的增加有利于C2+OH的生成[13]。

图3 不同Fe含量反应前催化剂的NH3-TPD谱图Fig.3 NH3-TPD profiles of catalysts with different Fe content before reaction

2.4 催化剂的织构性质

表1显示不同Fe含量的催化剂的织构性质,从表中可以看出,未添加Fe的催化剂Fe0比表面积是8.7m2·g-1,当铁添加量从Fe0.1增加到Fe0.4时, 催化剂的比表面积由 15.90m2·g-1增加至64.41m2·g-1,说明Fe能起到增加催化剂比表面积的作用。林贵明等[14]发现CuFe催化剂中Fe对Cu催化剂具有高的分散作用,表面积可达到99.6m2·g-1,这种分散作用提高了铜和铁的接触面积,有利于促进组分间的相互作用。而且,催化剂的孔体积随着Fe含量的增加呈上升趋势,孔体积明显增大,较大的孔体积将有利于反应物分子在活性中心表面上的扩散以及有效利用催化剂的内表面,有利于提高C2+OH的选择性[15]。Fe的加入对催化剂的孔径并未产生影响。

表1 反应前Cu-Zn-Al-Fe催化剂织构性质Table 1 Textural properties of Cu-Zn-Al-Fe catalysts before reaction

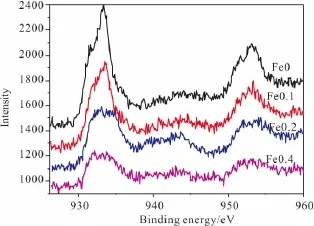

2.5 XPS表征

图4显示不同催化剂样品XPS分析结果,由图4可以看出反应前Cu的低结合能峰(Cu2p3/2)都位于932eV附近,表明催化剂表面存在低价态铜(Cu0或Cu+)。从表2中数据可知,所有催化剂的Cu俄歇动能(CuL3VV)都约为916eV,对应的俄歇参数(a′)在1847.6eV~1849.2eV之间,说明催化剂表面低价态铜是以Cu+的形式存在的。

图4 不同催化剂还原前的Cu2p-XPS谱图Fig.4 Cu2p-XPS spectra of different catalysts before reduction

表2 不同催化剂样品的XAES数据和表面元素组成Table 2 XAES data and surface composition of different catalyst samples

从表2中可以看出,随着Fe含量的增加,催化剂表面的n(Cu)/n(Zn)和Al含量依次降低,n(Cu+Zn)/ n(Al)依次升高。表明Fe的添加能够改变催化剂表面元素组成,进而影响催化剂的活性。结合催化剂的活性评价数据,表明Fe含量升高时催化剂表面的n(Cu)/n(Zn)和Al含量降低,导致甲醇的选择性降低,烃的选择性升高[16-17]。

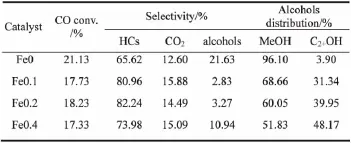

2.6 催化剂的反应性能

催化剂在温度为250℃、压力为4.0MPa、V(H2)/ V(CO)=2条件下,固定床中进行最长120h的评价,催化剂的反应性能见表3。

表3 催化剂的CO加氢反应性能Table 3 Catalytic performance of catalysts forCO hydrogenation

从表中的数据可以看出:Fe促进的CuZnAl催化剂CO转化率降低,但是烃的选择性明显增加,表明Fe助剂的加入促进了费托反应活性位的形成,有利于碳氢化合物的生成。而且随着Fe含量的增加,烃的选择性出现先增加后降低的趋势。当不添加Fe时,甲醇的选择性最高。随着Fe负载量的增加,低碳醇中甲醇在所占的比重呈现下降的趋势,C2+OH所占的比重呈上升趋势,从数据中看出Fe0.4的C2+OH的选择性最高达48.17%。这说明Fe助剂的加入有利于碳链的增长,促使甲醇进一步转化为C2+OH。

3 结论

采用完全液相法制备的CuZnAl催化剂,添加F-T组元Fe会对催化剂的结构和性能产生一定的影响。完全液相法制备的Fe促进的CuZnAl催化剂具有一定的合成低碳醇的能力,并且使醇分布向链增长的方向转移,提高C2+OH的选择性。形成的Cu2O与Al或 Zn物种有较弱的相互作用,致使Cu2O更容易被还原,从而加强了催化剂的还原性能;而且添加Fe的CuZnAl催化剂具有更高的比表面积和孔体积,C2+OH的选择性较高。Fe含量的增加促使催化剂表面的n(Cu)/n(Zn)和Al含量降低,致使甲醇的选择性降低和烃类选择性的提高。

[1]王瑞.合成气合成低碳醇的研究进展 [J].山东化工, 2013,42(8):60-63.

[2]黄伟,高志华,郝立峰,等.浆态床用催化剂及制备方法[P].CN:1613560,2005.

[3]黄伟,高志华,阴丽华,等.一种浆状催化剂及其制备方法[P].CN:1974006,2007.

[4]Huang W,Li W H,Yu L M,et al.Synthesis of methanol and ethanol over Cu/Zn/Al slurry catalyst prepared by complete liquid-phase technology [J].Front Chem Eng China,2010,4:472-475.

[5]俞林美.完全液相法制备催化剂合成甲醇、乙醇的研究[D].太原:太原理工大学,2008.

[6]栾春晖,吕经纬,阴丽华,等.完全液相法AlOOH催化甲醇脱水行为研究[J].太原理工大学学报,2014,45(1):92-96.

[7]Xu R,Wei W,Li W H,et al.Fe-modified CuMnZrO2catalysts for higher alcohols synthesis from syngas[J].J Mol Catal A,2005,234:75-83.

[8]Subramarian N D,Balaji G,KumarC S S R,et al. Develoment of cobalt-copper nanoparticles as catalysts for syngas[J].Catal Today,2009,147:100-106.

[9]Boz I,Sahibzada M,Metcalfe I S.Kinetics of the higher alcohol synthesis over a K-promoted CuO/ZnO/Al2O3catalyst[J].Ind Eng Chem Res,1994,33:2021-2028.

[10]定明月,丘明煌,刘琪英.Fe改性CuZnMn催化剂结构和低碳醇合成反应性能研究[J].太阳能学报,2013,4(2): 299-304.

[11]徐杰,王文祥,CuO-Fe2O3体系的相互作用 [J].催化学报,1992,13(6):420-424.

[12]毛东森,郭强胜,俞俊,等.Ce添加对Cu-Fe/SiO2催化合成气制低碳醇性能的影响 [J].物理化学学报,2011,27 (11):2639-2645.

[13]Liu Y J,Zuo Z J,Li C,et al.Effect of preparation method on CuZnAl catalysts for ethanol synthesis from syngas[J].Appl Surf Sci,2015,356:124-127.

[14]林明桂,房克功,李德宝,等.Zn、Mn助剂对CuFe合成低碳醇催化剂的影响 [J].物理化学学报,2008,24(5): 833-838.

[15]冉宏峰,房克功,林明桂,等.Cu/Fe组成对CuFe基低碳醇催化剂的反应性能的影响 [J].天然气化工·C1化学与化工,2010,35(4):1-4.

[16]Sun K P,Lu W W,Qiu F Y,et al.Direct synthesis of DME over bifunctional catalyst:surface properties and catalytic performance[J].Appl Catal A,2003,252:243-249.

[17]黄伟,刘勇军,左志军.Al含量对完全液相法制备Cu-Zn-Al催化剂合成甲醇的影响 [J].太原理工大学学报, 2012,43(4):401-405.

Effect of Fe on CuZnAl catalysts for the synthesis of higher alcohols from syngas.

LIU Chao-bo,LUAN Chun-hui,CUI Yan,TIAN Hui-hui,HUANG Wei

(Key Laboratory of Coal Science and Technology of Ministry of Education and Shanxi Province,Taiyuan University of Technology,Taiyuan 030024,China)

The influence of iron used as promoter on the structure and catalytic activity of CuZnAl catalyst prepared by complete liquid-phase method with glycerin instead of liquid paraffin as heat treatment medium was investigated for the synthesis of higher alcohols from syngas.The activities of catalysts were evaluated in a fixed reactor.The results show that Fe-modified CuZnAl catalysts prepared by complete liquid phase method had the ability to synthesize higher alcohols.The addition of Fe could increase surface area,pore volume and the amount of weak acid of the catalysts.What’s more,with the increase of Fe content,the Cu/Zn molar ratio and Al content of catalyst surfaces decreased,which resulted in a decrease of selectivity to methanol.

FeCuZnAl catalyst;complete liquid-phase method;fixed reactor;higher alcohols synthesis

TQ223.1;TQ426;O643.3

:A

:1001-9219(2016)05-26-04

2016-03-7;

:国家自然科学基金重点项目(21336006);国家科技支撑计划项目(2013BAC14B04)

:刘超波(1989-),女,硕士研究生,电话15034093327,电邮 1051127622@qq.com;*

:黄伟,教授,博士生导师,电邮huangwei@tyut.edu.cn。