制备方法对合成低碳醇Cu-Zn-Zr催化剂性能的影响

王 新,周 凡,周鹏飞,刘定华,刘晓勤

(南京工业大学化工学院,材料化学工程国家重点实验室,江苏 南京 210009)

制备方法对合成低碳醇Cu-Zn-Zr催化剂性能的影响

王 新,周 凡,周鹏飞,刘定华*,刘晓勤

(南京工业大学化工学院,材料化学工程国家重点实验室,江苏 南京 210009)

采用不同方法制备了一系列Cu-Zn-Zr催化剂,借助XRD,BET,H2-TPR和CO-TPD技术对催化剂进行了表征分析,评价了催化剂催化合成气合成低碳醇的催化性能。结果表明:添加有机助剂丙烯酰胺的并流沉淀法制备的Cu-Zn-Zr催化剂较其他方法具有晶粒细化,比表面积大,活性组分分散更均匀等优点,该催化剂催化性能较好,C2+醇选择性较高。

Cu-Zn-Zr催化剂;沉淀方式;催化性能;低碳醇

伴随石油等不可再生资源的不断消耗,能源、环境问题日益加剧,研究、开发新型绿色能源体系的需求越显迫切,利用煤炭资源开发新型绿色能源体系对我国资源利用、环境保护都具有重要意义,合成气合成低碳醇是我国煤炭资源合理利用的重点研究课题[1,2]。在目前研究的主要催化剂体系中,Cu-Zn-Zr催化剂[3,4]因其具有操作条件温和,C2+醇特别是异丁醇[5]选择性高等优点而受到研究人员的广泛关注[6,7]。

不同方法制备的催化剂的物化性质存在较大差异。而催化剂的活性、选择性、稳定性不仅与它的化学组成有关,也受物化性质的影响[8]。在工业应用方面,催化剂的各种物化特性:形状、颗粒大小、物相等都会对催化剂的催化性能和使用寿命产生影响[9]。本文采用沉淀沉积法、共沉淀法及有机助剂-共沉淀法制备Cu-Zn-Zr催化剂,考察了不同方法制备的Cu-Zn-Zr催化剂对合成气合成低碳醇催化性能的影响。

1 实验部分

1.1 催化剂制备

催化剂制备采用沉淀沉积法、共沉淀法及有机助剂-共沉淀法,其中沉淀沉积法考察不同沉淀沉积顺序[10],共沉淀法考察了正相、反相、并流、反相-超声及并流-超声[11],有机助剂-沉淀法在并流沉淀法的基础上考察了草酸、柠檬酸、聚乙二醇、四乙基溴化铵(TEAB)及丙烯酰胺的添加对催化剂的影响[12]。催化剂配方及制备过程参考相关文献[13]。

1.2 催化剂表征

XRD物相分析在日本Rigaku Corporation公司生产的Smartlab X射线粉末衍射仪上进行,CuKα射线,X光管工作电压和电流分别为 40kV和40mA,扫描速度为0.5°/min,扫描范围(2θ)为 5~80°。比表面与孔结构在日本 BEL公司生产的BELSORP-mini上进行分析。-196℃下采用静态法测定样品的N2吸附-脱附等温线,用BET方程计算催化剂的比表面,测定之前,样品在300℃下真空脱附处理 4h。程序升温还原实验 (H2-TPR)在BELSORP BEL-CAT-A仪器上进行,催化剂样品在高纯Ar气保护下于150℃,吹扫3h,然后降温至40℃继续吹扫30min,吹扫结束后切换至φ(H2)为10%的H2-Ar混合气,气体流速为30mL/min,以10℃/min速率升温至700℃,耗氢信号通过质谱检测。程序升温脱附实验(CO-TPD)在BELSORP BELCAT-A仪器上进行,催化剂样品在高纯He下于300℃吹扫20min,吹扫结束后切换至φ(H2)为10%的H2-Ar混合气于300℃还原90min,然后降温至55℃切换至φ(CO)为10%的CO-He混合气吸附40min,气体流速为30mL/min,待吸附结束后切换至高纯He气吹扫30min至基线平滑后,以10℃/min速率升温至950℃,由质谱仪同步记录催化剂样品的CO-TPD谱图。

1.3 催化性能评价

催化剂催化性能评价在催化吸附评价装置上(φ10mm×500mm)进行,催化剂粒度为20~40目,装填量为2mL。还原条件为:φ(H2)为5%的H2-N2混合气200℃还原6h、240℃还原8h。反应条件为:350℃,5.0MPa,LHSV=8000 h-1,n(H2)/n(CO)=2.0。产物采用SP6800A型色谱检测,采用KR-9(0.32mm×30m)配备氢火焰离子化检测器(FID)分析醇类含量及分布。

2 结果与讨论

2.1 催化性能评价

沉淀顺序对催化性能的影响见表1。由表1可知对于沉淀沉积法不同金属元素沉淀顺序对催化剂催化性能影响较大,“Zr/CuZnMnCeK”催化剂上总醇时空产率及乙醇质量分数均最高,分别为200.47g/(L·h)及15.52%,但丁醇的质量分数较低仅有6.91%。这是因为该催化剂较与其他4种催化剂,Zr先沉淀,其他元素后沉淀,ZrO2的碱性空穴未得到有效暴露,合成气在催化剂表面生成甲醇及短链活性中间体CHOCH2O*,CHOCH2O*仅有少量进一步链增长生成丙醇及丁醇,大部分与H2反应生成乙醇[14]。“ZrZn/CuMnCeK”催化剂上丁醇的质量分数最高,达10.12%,这是由于该催化剂Zr和Zn先沉淀,表面覆盖的其他元素相对较少,ZrO2的碱性空穴能得到一定的暴露,合成气在Cu及其他元素催化下生成的CHOCH2O*部分能进一步完成链增长生成丁醇。

表1 沉淀顺序对催化性能的影响Table 1 Effect of precipitation sequences on catalytic performance

表2为沉淀方式对催化性能的影响。从表2可以看出对于共沉淀法,三种沉淀方式所制备的催化剂的催化性能优劣顺序为并流、反相、正相,其中并流沉淀法制备的催化剂催化性能最优,总醇时空产率可达156.49g/(L·h),丁醇质量分数可达11.08%,这是由于并流沉淀法较其他沉淀方式的沉淀过程中金属离子及沉淀剂同时缓慢滴加,溶液中两类离子的浓度较小,能及时反应,这使得不同金属分散较均匀,金属间的协同作用较好,催化剂具有更好的催化性能。超声辅助的引入有利于催化剂表面的活性组分的分散,但不利于ZrO2碱性位的暴露,这将导致甲醇生成,有助于总醇的时空产率提高,但活性中间体链增长部分受到阻碍,使得碳链较长的醇的含量减小。

表2 沉淀方式对催化性能的影响Table 1 Effect of precipitation sequences on catalytic performance

表3为有机助剂对催化性能的影响。由表3可知不同有机助剂对催化剂催化性能的影响不同,酸性助剂不仅会导致催化剂同种金属团聚,分散不均匀,也会使催化剂颗粒尺寸增大,催化性能较差。添加丙烯酰胺助剂制备的催化剂催化性能较其他助剂最优,总醇时空产率高达248.85 g/(L·h),丁醇质量分数高达14.81%,丙醇质量分数也有7.73%。这说明丙烯酰胺的加入不仅能使催化剂中不同金属元素分散更加均匀,也有利于催化剂中碱性位的形成,进而促进了碳链的生长,使得高碳醇含量增大。

表3 有机助剂对催化性能的影响Table 3 Effect of organic additives on catalytic performance

综上可知,不同方法制备的催化剂催化性能差异较大,选取其中6组催化性能差异较大的催化剂进行物化性质分析,分别选取:沉淀沉积法“Zr/Zn/ CuMnCeK”、“ZrZn/CuMnCeK”,共沉淀法“反相共沉淀”、“并流共沉淀”,有机助剂-共沉淀法“柠檬酸-共沉淀法”、“丙烯酰胺-共沉淀法”,并依次命名为A、B、C、D、E、F。

2.2 XRD物相分析

图1为上述催化剂样品的XRD谱图。根据XRD谱图可知四方型ZrO2在2θ值为36.1°、62.9°出现晶格衍射峰,ZnO在34.4°、38.8°、56.6及68.0°出现晶格衍射峰,CuO在31.8°及47.7°出现晶格衍射峰。由图1中A、B、C、D可知共沉淀法较沉淀沉积法ZnO及四方型ZrO2暴露更明显[15],有益于不同金属之间的协同作用,D较C活性组分CuO的分散更加均匀,有利于在活性组分 CuO上生成的CHOCH2O*迅速在ZrO2等助剂催化下完成碳链的增长。由E、F可知酸性有机助剂的加入会导致同种金属团聚、晶粒尺寸增大、催化性能下降,碱性有机助剂的加入有助于四方型ZrO2的碱性位暴露,有助于碳链的增长进而提升催化性能。

图1 催化剂的XRD图Fig.1 XRD patterns of the catalysts

2.3 BET织构分析

各催化剂物性参数列于表4。分析表4可知F法制备的催化剂比表面积最大为84.12m2/g,平均孔径最小为7.36nm,这说明碱性助剂的加入使得催化剂孔径更加发达,催化剂活性组分的分散更加均匀,有利于催化性能的提升。酸性助剂的引入会使得催化剂活性组分团聚,催化剂颗粒尺寸增大。分析C、D可看出并流较反相,催化剂比表面积略微增大,孔径略微减小,说明并流较反相有利于催化剂活性组分的分散。

2.4 H2-TPR分析

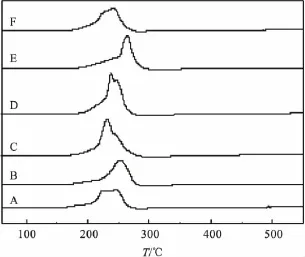

催化剂样品的H2-TPR谱图见图2。由图2可见,催化剂A、C、D在210~240℃及240~270℃区域内分别出现两个谱峰,其中210~240℃的谱峰归属为表面CuO的还原峰,240~270℃的谱峰为催化剂体相中Cu2+的还原峰,对比两个谱峰的强弱可知D较A、B体相中Cu2+含量较高且分散更加均匀[16]。催化剂E中Cu2+含量虽高,但粒径尺寸较大。对比6种催化剂的谱峰起始温度、峰强弱程度及宽泛程度可知催化剂F的CuO分散均匀程度及与载体的协同程度最好,这也在催化剂的催化性能方面得到验证。

表4 催化剂物性参数Table 4 Physical parameters of the catalysts

图2 催化剂的H2-TPR图Fig.2 H2-TPR patterns of the catalysts

2.5 CO-TPD分析

催化剂样品的CO-TPD谱图如图3。由图3可见,催化剂CO-TPD谱图中共有4个脱附峰表明催化剂表面存在四种不同强度的CO吸附中心,分别在200℃左右的低温脱附峰、420℃和580℃左右的较高温脱附峰及890℃左右的高温脱附峰,脱附峰的脱附温度与峰强度分别反映了活性位对吸附物质的吸附强度及活性位的数量[17]。催化剂C、D、F在对应的4个脱附峰位点均出现了脱附峰,且F较C、D具有更强的峰强度及更宽的峰宽,这说明催化剂F表面对应的活性位分布更加均匀,数量更多,吸附强度更强。催化剂A、B只在后面3个位点出现对应的脱附峰,且峰强度较F较弱,说明催化剂表面活性位数量较少且分散程度一般,催化剂E仅在580℃及890℃出现脱附峰,说明其表面活性组分很少且比较聚集。

图3 催化剂的CO-TPD图Fig.3 CO-TPD patterns of the catalysts

3 结论

催化剂制备方法对催化剂的催化性能等影响较大,不同制备方法制备的同类型催化剂在催化活性、使用寿命、稳定性均存在差异。丙烯酰胺-并流沉淀法制备的催化剂具有晶粒细化,比表面积大,孔隙发达,活性组分分散更均匀等优点,该催化剂具有良好的催化性能,较高的丁醇及C2+醇选择性。

[1]门秀杰,崔德春,于广欣,等.合成气制低碳醇技术在中国的研究进展及探讨[J].现代化工,2013,33(12):21-23+ 25.

[2]房德仁,李婉君,刘中民,等.Cu-Co合成低碳醇催化剂的性能[J].精细石油化工,2014,31(3):21-26.

[3]刘寿长,苏运来,陈诵英.制备高碳醇用Cu-Zn-Zr催化剂的研究[J].催化学报,1999,20(4):62-66.

[4]李志雄,纳薇,王华,等.Cu-Zn-Zr/SBA-15介孔催化剂的制备及CO2加氢合成甲醇的催化性能 [J].高等学校化学学报,2014,35(12):2616-2623.

[5]王瑞.合成气合成低碳醇的研究进展 [J].山东化工, 2013,42(8):60-63.

[6]士丽敏,储伟,刘增超.合成气制低碳醇用催化剂的研究进展[J].化工进展,2011,30(1):162-166.

[7]阚泉生,屈涛,郑长征,等.合成气合成异丁醇的研究进展[J].山东化工,2014,43(4):52-55+59.

[8]黄利宏.合成气催化转化制低碳醇用新型催化剂研究[D].四川:四川大学,2006.

[9]林明桂.由合成气制备低碳混合醇催化剂的制备与性能研究[D].上海:华东师范大学,2004.

[10]李怀峰,杨成,魏伟,等.沉淀方法对FeMnCu/ZnO合成低碳醇催化剂性能的影响 [J].燃料化学学报,2007, 35(2),198-202.

[11]Shi L M,Chu W,Deng S,et al.Catalytic properties of Cu/Co/Zn/Zr oxides prepared by various methods[J].J Nat Gas Chem,2008,17(4):397-402.

[12]徐杰,杜宝石,田宏,等.有机添加物对Cu-Co-Fe合成醇催化剂的修饰作用[J].催化学报,2000,21(1),40-42.

[13]刘定华.用于合成气制低碳混合醇的催化剂及其制备方法和应用[P].CN:104368356,2015.

[14]周鹏飞,王新,刘定华,等.铜系催化剂上CO加氢合成低碳醇的机理研究进展 [J].天然气化工·C1化学与化工,2015,40(5):93-98.

[15]He D P,Ding Y J,Luo H Y,et al.Effects of zirconia phase on the synthesis of higher alcohols over zirconia and modified zirconia[J].J Mol Catal A,2004,208:267-271.

[16]林明桂,房克功,李德宝,等.Zn、Mn助剂对CuFe合成低碳醇催化剂的影响.物理化学学报,2008,24(5): 833-838.

[17]Chen C S,Cheng W H,Lin S S.Study of reverse water gas shift reaction by TPD,TPR and CO2hydrogenation over potassium-promoted Cu/SiO2catalyst[J].Appl Catal A,2003,238:55-67.

Effect of Preparation method on Cu-Zn-Zr catalyst performance for synthesis of higher alcohols

WANG Xin,ZHOU Fan,ZHOU Peng-fei,LIU Ding-hua,LIU Xiao-qin

(State Key Laboratory of Materials-Oriented Chemical Engineering,College of Chemistry and Chemical Engineering, Nanjing Tech University,Nanjing 210009,China)

A series Cu-Zn-Zr catalysts were prepared by different precipitation modes,and characterized by XRD,BET,H2-TPR and CO-TPD.The catalytic performances of catalysts for synthesis of higher alcohols from syngas were evaluated.Results show that the catalyst prepared by co-precipitation method with addition of acrylamide possessed small grain size,large specific surface area, and more uniform dispersion of active component,which resulted in an excellent catalytic performance and higher selectivity to C2+alcohols.

Cu-Zn-Zr catalysts;precipitation mode;catalytic performance;higher alcohols

TQ223.1;TQ426;O643.3

:A

:1001-9219(2016)05-30-04

2016-03-03;

:王新(1988-),男,硕士研究生;*联系人:刘定华,研究员,电邮 ncldh@njtech.edu.cn。