环空防喷器胶筒密封性能影响因素研究

白云龙

(长庆油田分公司第二采油厂,甘肃庆阳745100)

环空防喷器胶筒密封性能影响因素研究

白云龙

(长庆油田分公司第二采油厂,甘肃庆阳745100)

摘要:以井下环空防喷器胶筒为研究对象,利用柔性密封理论,通过胶筒工作时的受力分析,对影响井下环空防喷器胶筒密封性能的因素进行了分析,建立了井下环空防喷器柔性密封性能的数学模型。通过对不同过流面积下的环空流场进行模拟,得到胶筒表面的压力和流速变化曲线,为分析现场胶筒坐封方法提供理论参考。

关键词:井下环空防喷器;胶筒;柔性密封;密封性能

对于气体和液体的密封,密封形式一般分为刚性密封和柔性密封。环空防喷器在井涌或井喷时阻止环空中的液体向井口方向流动,也是属于密封。由于环空防喷器的密封件一般为橡胶制成的胶筒,因此该密封属于柔性密封。对于井下环空防喷器,被密封面是套管井壁或裸眼井壁,在胶筒膨胀挤压力的作用下,套管会发生轻微变形;而裸眼井壁是极不规则的,井壁上不牢靠的岩石等在胶筒压力的作用下很容易脱落,使被密封面发生很大的变化。因此,对于井下环空防喷器的柔性密封,被密封面的结构尺寸范围较大,对密封提出了更高的要求。

1 胶筒受力分析

本文针对压缩式胶筒,主要分析压缩式胶筒的受力情况。井下环空防喷器的胶筒受力一般分为未坐封、初坐封和完全坐封3个阶段。

1.1 坐封前受力分析

在未发生井喷或井涌的情况下,防喷器固定在钻杆上,随钻杆一起旋转工作。此时的胶筒受力简单,在坐封开始前,胶筒所受的力有:①胶筒外部流动的钻井液对胶筒产生的压力,此压力由液柱高度产生的压力和由钻井液流过胶筒外表面产生的摩擦力2部分组成,在由液柱高度产生的压力作用下使胶筒产生径向压缩,该压力的大小由胶筒在钻井液中的沉浸度和钻井液的密度决定;②钻柱与胶筒内壁之间的摩擦力;③随钻柱旋转产生的离心力。

1.2 坐封过程受力分析

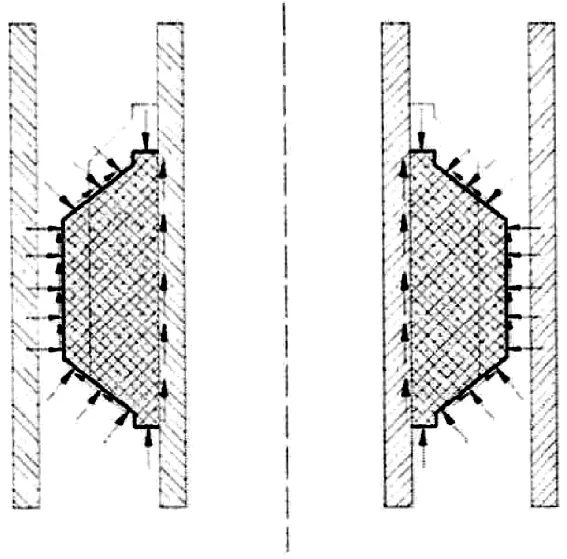

根据胶筒不同的受力情况,可将坐封过程分为初坐封和完全坐封2个阶段。初坐封阶段是指胶筒从受到坐封力开始至胶筒外壁与井壁开始接触;完全坐封阶段是指胶筒外壁与井壁开始接触到完全密封环空中流动的液体。初坐封阶段所受的力如图1所示,主要包括:坐封力;钻井液对胶筒的压力和摩擦力;胶筒内壁与钻柱之间的摩擦力。完全坐封阶段所受的力如图2所示,主要包括:坐封力;井壁对胶筒的压力和摩擦力;胶筒内壁与钻柱之间的摩擦力;胶筒上下所受液体的压力。

图1 初坐封阶段受力

图2 完全坐封阶段受力

防喷器进行坐封时,井下已经发生了井喷或井涌,井下压力升高,流过胶筒表面的流体流速和压力均已提高,如果不考虑流体的流速和压力对胶筒的影响,按正常钻井工作状态下的工况去分析胶筒在坐封过程中所受的力,就不能满足实际坐封时所需要的力,从而达不到胶筒的密封性能。为了确保防喷器胶筒能够正常工作,必须弄清楚影响胶筒坐封载荷的主要因素。

坐封过程中所受到的力除了坐封前所受力之外,还有将胶筒压缩到与井壁接触所需的轴向力,即坐封力。需要注意的是,由于在对胶筒进行压缩的过程中,胶筒被压缩变形,与井壁之间的长度逐渐减小,造成液体流过胶筒与井壁之间的流通面积逐渐减小,流速也随之增加,从而作用在胶筒外表面的力也随之变化;井喷时液体的压力和流速很高,所以由流体流速和压力的变化所产生的影响不应忽略。但此影响是一个变化的动态过程,且胶筒与液体相互影响,用一般的方法很难求出准确的解,因此坐封载荷便很难求出。

1.3 坐封完成后受力分析

坐封完成之后,胶筒下部与上部形成压差,胶筒与井壁紧密接触,受到井壁对胶筒径向压力。由于上下压差的作用,胶筒有向上的运动趋势,同时胶筒内表面与钻柱紧密接触,外表面与井壁紧密接触,在径向压力和运动趋势的共同作用下,胶筒会受到沿内外壁面向下的摩擦力。由于裸眼井壁的凹凸不平,胶筒的工作环境更加恶劣,从而胶筒的受力情况就变得更为复杂。

2 摩擦因数的影响

由于井下情况复杂,井壁上有泥饼、岩屑等,特别是裸眼井壁中,井壁凹凸不平,呈现不规则圆形,因此胶筒和井壁之间的摩擦因数很难确定,基于此情况,有必要分析摩擦因数与胶筒接触应力的关系。

环空防喷器的功能主要依靠胶筒与井壁之间的摩擦力来实现,即摩擦力越大,防喷性能就越好。在相同坐封力的作用下,随着摩擦因数的增加,产生的摩擦力也将随之增大,但不是摩擦因数越大越好,过大的摩擦因数会增加坐封过程中胶筒与井壁之间的轴向摩擦力,增大胶筒的轴向变形,影响密封性能;而且过大的摩擦力也将加大胶筒与井壁之间的磨损,甚至在坐封过程中损毁胶筒,降低胶筒的使用性能。对于不同井底工况,在确保防喷性能可靠的前提下,应尽量减小摩擦因数。长期以来,国内外学者对胶筒的研究主要集中在普通橡胶和封隔器的摩擦机理上,对于井下环空防喷器胶筒摩擦因数的研究很少,而这正是研究胶筒密封性能的关键。

3 胶筒受剪切力分析

井下环空防喷器胶筒在工作阶段承受压差作用,胶筒工作性能的好坏直接关系到环空防喷器能否正常工作。胶筒在坐封以后,下表面在轴向力压差△p作用下,胶筒与井壁之间除了受径向力作用以外,还有剪切力,这时剪切力与轴向力压差△p相平衡[1]。一般情况下将剪切力看做是在胶筒表面均匀分布,但这与实际应力状态不符。

胶筒的轴向应力分布状态对其他应力分布状态有着较大影响。由分析可知:胶筒所受剪应力分布状况受胶筒所受轴向应力分布的影响,当轴向应力按一次幂函数分布时,剪应力为定值,但这与胶筒所受的实际剪切力不符,不能准确地反应出胶筒所受的剪切应力;当把胶筒所受的轴向应力以二次幂函数的形式表述时,计算得出的胶筒所受的剪切力为线性分布,该方法可以较为准确底反映出胶筒所受剪切应力的分布。

4 水击压力对防喷器胶筒的影响

当发生井涌或者井喷时,外力使环空防喷器胶筒在短时间内变形充满环空,使井涌或井喷时的液体不再向井口流动。在这个过程中,环空内部压力和流速发生突变,在防喷器胶筒的下表面造成很大的水击现象。水击压力的存在也对井下环空防喷器的坐封过程和密封性能产生很大的影响。根据井内井涌或井喷时的流量不同,产生的水击压力也不同,有时会有20MPa的水击压力,会增加胶筒所受的压差和胶筒坐封的难度。由对水击力的研究可知:延长胶筒坐封时间将减小水击力,但会导致过多的地层流体侵入井眼,从而产生附加压降,增大套管鞋处地层被压裂损坏的危险,增加下一步压井作业难度[2]。

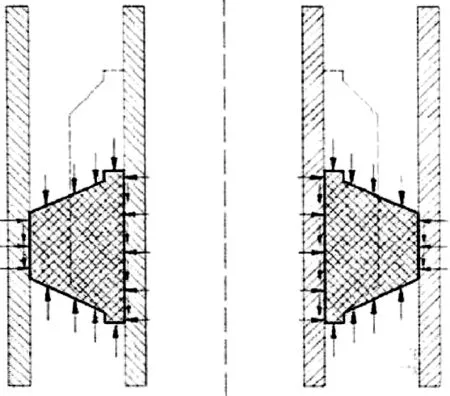

当井下发生井涌或者井喷时,需要胶筒坐封关闭环空通道,在环空中流体的流速由溢流量来决定,其范围较大,通常在零点几米每秒到几十米每秒之间。当遇到高压地层时,流体的流速会变更大,通过文献可知同流速下的水击压力的大小[3-4]。

水击压力随环空流速的变化曲线如图3,可以看出:随着流体流速的增加,坐封后井内水击压力呈线性趋势增加,说明水击压力对胶筒的冲击较为严重;当流速比较小时,胶筒下表面产生的压力只有几兆帕,但当流速较大时,会有十几兆帕的冲击力。

图3 水击压力随环空流速变化曲线

5 胶筒环空流场模拟

为了研究在坐封过程中由于胶筒与环空中的流通面积逐渐减少带来的流速增加和流体对胶筒压力增加,通过对胶筒附近环空流场进行模拟研究,从而提出防喷器胶筒坐封时的控制方法,以降低冲击载荷压力对胶筒坐封的影响。

在坐封过程中,流体对防喷器胶筒所产生的压力受到很多因素的影响,包括环空中流体流速、流体百分含量和胶筒与环空的不同流通面积等。对瞬时变化过程流速和流体压力的计算,流场形状的影响最大,不同过流面积的流场决定了其对胶筒边界压力的大小[3]。考虑到井涌或井喷时底层气体侵入量的不同,若遇到异常地层高压,就使得坐封时环空内流速可能有很大的变化,对流场的压力也会产生很大的影响,从而影响到胶筒的坐封。

为此,通过对不同过流面积下的环空流场进行模拟,求出胶筒表面的压力和流速变化曲线,为现场胶筒坐封方法提供理论参考。

5.1 建立环空防喷器流场模型

5.1.1 实体模型的建立

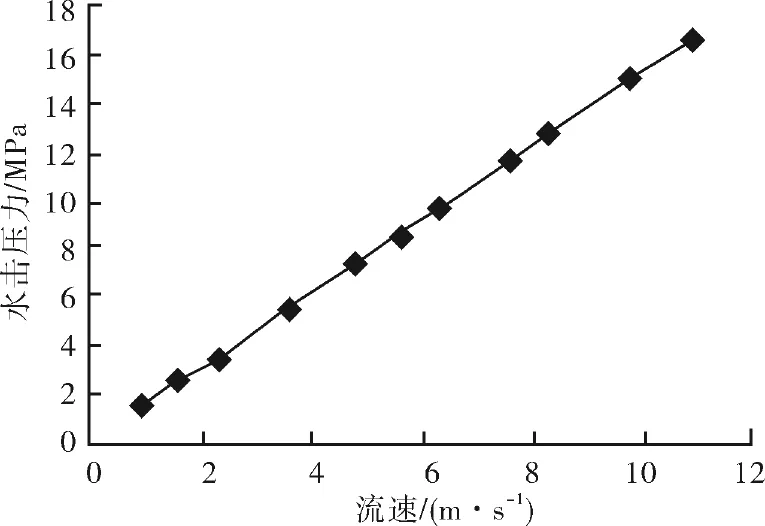

在环空防喷器坐封过程中,不同时刻防喷器胶筒与井壁间的流通面积也不相同,对流场模型进行合理简化,建立胶筒离井壁距离为3~19mm不同流通面积下的三维流场实体模型来对流场进行模拟。其中,距井壁19mm情况下的流场模型如图4所示。

图4 流场模型

5.1.2 网格模型

本文采用IC E M C F D划分网格,采用四面体单元进行三维流体数值计算。在网格划分时为了提高网格质量和使计算快速收敛,分别细化了进、出口位置和胶筒位置的网格尺寸。

5.1.3 边界条件

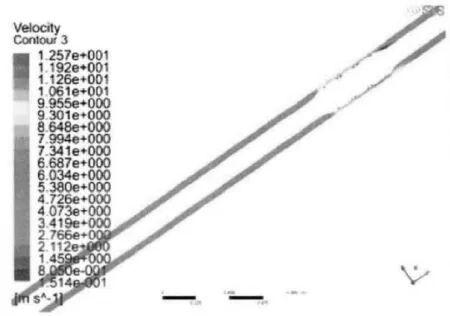

为研究不同过流面积下胶筒所受到的流场压力和流速,初始边界条件为:胶筒与井壁距离分别取3、6、9、12、15、19mm;进口液体速度5 m/s,出口压力30MPa。

5.2 不同过流面积对流场压力的影响

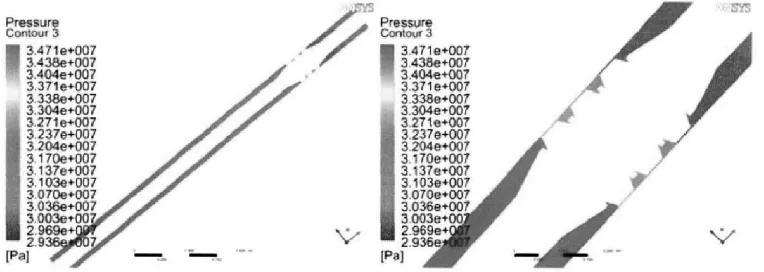

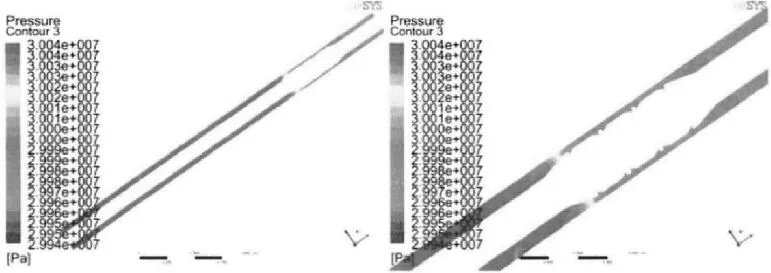

由于井涌或井喷过程中,胶筒坐封需要一定时间,关闭环空过程中胶筒处的压力会不断变化。因此,选取胶筒与井壁不同距离的情况进行定量分析,在此基础上得出胶筒所受压力变化规律。本文以3mm和19mm 2种情况下有限元模拟结果进行对比分析,如图5~8所示。

图5 胶筒与井壁距离3mm时环空速度云图

图6 胶筒与井壁距离19mm时环空速度云图

由图5~6可知:当胶筒与井壁距离为3mm时,胶筒处的过流面积急剧减小,流体流过时会在此区域形成1个高速流区,最高达65 m/s,比胶筒下部流体流速大很多;当胶筒与井壁距离为19mm时,由于流通面积相对较大,环空内流场形状变化不大,整个流场区域除胶筒处分布较为均勾,胶筒处流速较大,高速流体充满整个区域,整体速度较小。

图7 胶筒与井壁距离3mm环空压力云图

图8 胶筒与井壁距离19mm环空压力云图

由图7~8可知:当胶筒侧壁与井壁的距离为3mm时,由于胶筒与井壁过流面积的减小,高速流体在与胶筒的横截面接触时的速度会骤然降低为零,在胶筒下会形成一个高压区,对胶筒下端产生一个很大的作用力,增加坐封的难度;当胶筒侧壁与井壁的距离为19mm时,由于流体的上运动,其压力自下而上呈现下降的趋势,因此,进口端压力最大,出口端的压力为最小,井壁中的流体在没有与胶筒接触之前压力已经减小,对胶筒产生的压力也相对较小。

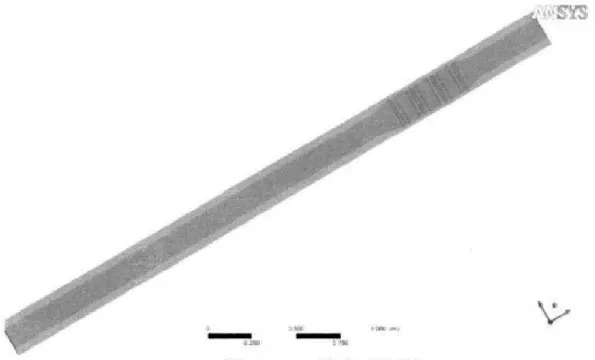

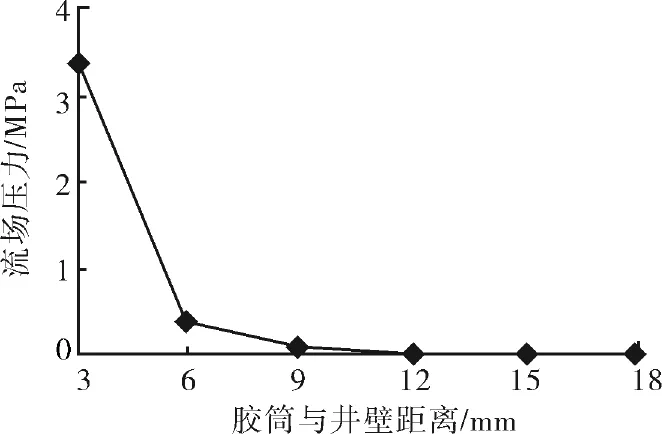

5.3 模拟结果分析

胶简下表面压力变化曲线如图9所示,可以看出:随着距离的减小,胶筒下表面处所受的压力逐渐增大,并在接近关闭时刻时压力有了显著增加,说明防喷器坐封过程的最后阶段所承受冲击压力较大。因此,环空防喷器应优先采用“先快后慢”的坐封方式,从而可以减小坐封的难度。

图9 胶简下表面压力变化曲线

6 结论

1) 运用柔性密封机理对影响井下环空防喷器密封性能的因素进行了分析,为研究环空防喷器密封性能提供参考。

2) 对防喷器胶筒在工作过程中各阶段进行了受力分析,并从理论上研究了摩擦因数、胶筒所受剪切力对胶筒的影响。

3) 分析了坐封过程中和坐封后流场压力对坐封的影响,通过数值仿真的方法得出了密封过程流场压力的变化,并根据其变化特点提出了“先快后慢”的坐封方法。

参考文献:

[1] 张系斌,王越支,夏宏南,等.压差作用下封隔器胶筒与井壁间的剪应力分析[J].石油机械,2000,28(6):47-48.

[2] 何世明,安文华,王书琪,等.高含硫钻井软关井水击压力的A DIN A模型[J].天然气工业,2008,28(10):52-54.

[3] 付玉坤.硬关井方式对井口装置影响分析研究[D].成都:西南石油大学,2011.

[4] 李荣.溢流关井水击及其控制研究[D].成都:西南石油大学,2005.

Study on Influential Factors of Annular BOP Sealing Performance

B AI YUnlong

(No.2 Production Plɑnt,Chɑngqing Oilfield Compɑny,Qingyɑng 745100,Chinɑ)

Abstract:In this paper,based on the dow nhole annular rubber cylinders as an example,using a flexible sealing theory to analyze the forces at work in the plastic tube,based on the factors affecting the dow nhole annular BOP rubber cylinders sealing performance is analyzed to build the mathematical model for flexible sealing performance of downhole annular BOP. Under different flow area through the annular flow field simulations are pressure and velocity curves on the rubber,rubber barrel offer theory reference.

Key Words:dow nhole annular BOP;rubber sleeve;flexible sealing;sealing performance

作者简介:白云龙(1982-),男,黑龙江海林人,工程师,主要从事油田设备管理工作。

收稿日期:2015-07-29

文章编号:1001-3482(2016)01-0024-04

中图分类号:T E931.1

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.006