克拉美丽气田在役油管安全评价研究

麻慧博,张国红,高 涵,薛承文,池 明

(新疆油田公司工程技术研究院,新疆克拉玛依834000)

克拉美丽气田在役油管安全评价研究

麻慧博,张国红,高 涵,薛承文,池 明

(新疆油田公司工程技术研究院,新疆克拉玛依834000)

摘要:对克拉美丽气田在役油管进行腐蚀因素及油管螺纹接头受力情况分析,确定了油管受损关键因素,进而制定在役油管安全评价试验方案。对在役油管取样并进行了缺陷检测、理化分析、尺寸试验、实物试验。评价结果表明:在役油管在多种受损因素影响下能够适应现役工况,但需采取有效措施延长油管使用寿命。试验结果可为克拉美丽气田平稳生产、安全运行提供重要依据。

关键词:油管;腐蚀;试验;安全评价

克拉美丽气田于2007年开发,目前表现出气井产气量递减快、产水量上升快、储层动用率低等特点。由于天然气组分中含有二氧化碳等腐蚀气体,且气田生产后期大量的地层水和凝析水带来腐蚀,井下管柱环境十分恶劣[1-2]。相近开发条件的呼图壁气田在提取老油管时发现大量泄漏、变形、断裂油套管柱,为克拉美丽气田生产安全敲响了警钟。一旦生产油管遭到腐蚀、穿孔将严重影响气井生产,同时使修井、压井作业量增加,压井作业对储层带来巨大的伤害,不利于储层保护。因此,有必要对克拉美丽气田开展在役油管安全评价研究。

1 概况

1.1 地质概况

克拉美丽气田为新疆油田产气主力区块之一,位于新疆维吾尔自治区福海县境内。储层主要分布于石炭系巴山组火成岩一套含气层系,主要开发区块为滴西10井区、滴西14井区、滴西17井区、滴西18井区,主要为直井,井深均在3 000 m以上,大部分井井深接近4 000 m。克拉美丽石炭系火山岩气藏储层具有多套压力系统,压力系数1.01~1.35,平均压力系数1.19。克拉美丽石炭系火山岩气藏储层地温梯度为2.31℃/100 m,地面近地表恒温层温度为14.25℃。

1.2 管柱规格

克拉美丽气田气井生产套管以2种规格为主:Ø139.7mm×7.72mm P110 T P C Q、Ø139.7mm× 9.17mm P110 T P C Q,油管规格主要为APIØ73.02mm×5.51mm P110 E U。由于长圆螺纹气密封性能较差,油套环空均存在较大的内压。

2 腐蚀因素分析

2.1 储层出砂影响

运用声波时差法、组合模量Ec法、孔隙度法对滴西14井区、滴西17井区、滴西18井区地层出砂进行预测,预测结果如表1所示。通过3种方法的计算可以得出3个区块均在安全范围内,预测不出砂。因此,出砂对油管腐蚀的影响相对较小。

表1 储层出砂预测

2.2 支撑剂回流影响

在压裂后的退液试气和生产阶段,支撑剂被液体或气体携带到地面上,刺坏油嘴、弯头、角阀和地面流程设备,导致关井进而严重影响气井生产,长期如此对油管腐蚀有着致命的伤害。克拉美丽气田目前出现支撑剂回流的井有DX1827、DX1413、DX1703、DX H W 172、DX H W 144井。

此类井出砂量比较小,且时间有限,对油管腐蚀小。在日后的生产中应加强跟踪管柱情况,针对以后压裂的气井,要优化设计,现场调整施工参数,避免出砂。

2.3 冲蚀影响

根据预测流体冲蚀计算临界冲蚀流速方程,计算了4个井区在流压10~40MPa条件下的临界冲蚀流量。预测结果为:新井配产(5.5~8.0)×104m3,内径Ø50.7~Ø121.0mm油管在所有流压条件下均不会产生冲蚀[3]。

2.4 地层水影响

伴随气田开发,大量气井开始产水,表2为克拉美丽气田部分气井的地层水分析。

地层水呈现弱酸性对油管腐蚀有一定的影响,存在轻度腐蚀。

2.5 产出气影响

表2 出水井地下水质分析

克拉美丽气田石炭系火山岩气藏天然气中含有一定的C O2,腐蚀类型以C O2腐蚀为主。根据天然组成分析,滴西14井区C O2含量0.124%,滴西17井区C O2含量0.087%,滴西18井区C O2含量0.137%,滴西10井区C O2含量0.085%。根据C O2分压判断,滴西14、滴西18、滴西10三个井区存在C O2轻度腐蚀,滴西17气井介于无腐蚀范围。

3 螺纹接头应力分析

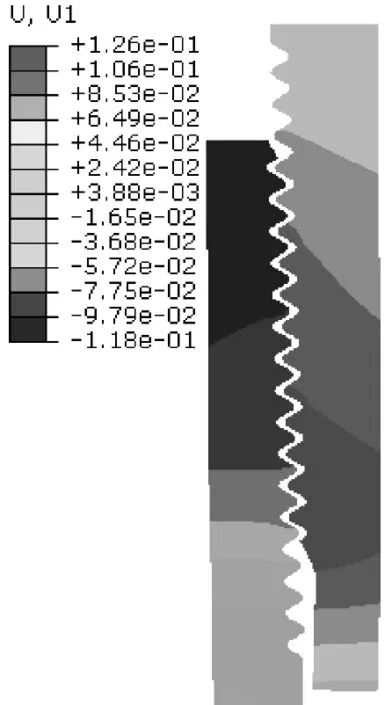

对Ø73.02mm×5.51mm P110 E U油管螺纹接头进行拉伸和内压条件下的有限元模拟分析,接箍中性横截面轴向固定,径向自由,摩擦因数0.02,材料强度按API控制数据,采用理想弹塑性模型进行分析。螺纹接头在轴向拉伸和内压(379 k N轴向力、35MPa内压)载荷条件下的应力分布及径向位移分别如图1~2所示。

图1 应力分布

图2 径向位移(变形放大5倍)

接箍最大应力产生在镗孔和螺纹过渡处,油管最大应力产生在管端内表面处。对外螺纹齿顶进行编号,以螺纹齿编号为横坐标,以齿顶与齿底的径向距离为纵坐标,油管螺纹接头在拉伸和内压条件下的径向距离进行计算。在轴向载荷一定的条件下,内压有助于减少齿顶与齿底间隙,这有助于增强螺纹接头的密封性能。由于圆螺纹配合存在贯通的螺旋线通道,内压过大时通道内的螺纹脂将被挤出,所以内压过大时应该选用带密封面的特殊螺纹。

4 在役油管安全评价试验

4.1 试验方案制定

克拉美丽气田在役油管受损因素主要包括2方面:一是化学腐蚀,产出气中的C O2、地层水产出水的酸根离子与矿化度等;二是油管受到的拉伸、内压、外压、弯曲的应力载荷。首先进行物性分析检测、理化性能试验,包括:外径、壁厚、螺纹检测及磁粉检测、超声波检测、拉伸试验、冲击试验、硬度试验,对油管试样形成初步的受损认识;针对化学腐蚀影响因素,进行扫描电镜分析、化学成分检测、金相分析试验,探究微观组织变化、试样微量元素类别及含量,判断试样发生哪种类别的电化学反应;针对冲蚀影响因素进行冲蚀缺陷检测;针对应力破坏影响因素进行实物试验,包括:上卸扣试验、复合载荷气密封试验、静水压及水压至失效试验、拉伸及失效试验,运用油管试样充分模拟现场,评价工况使用性及极限承载能力。

本次试验试样从库房选取2007年前后投入使用、2014年从井中取出的Ø73.02mm×5.51mm E U油管7根,钢级为P110、N80 Q。

4.2 油管检测试验

4.2.1 油套管检测试验

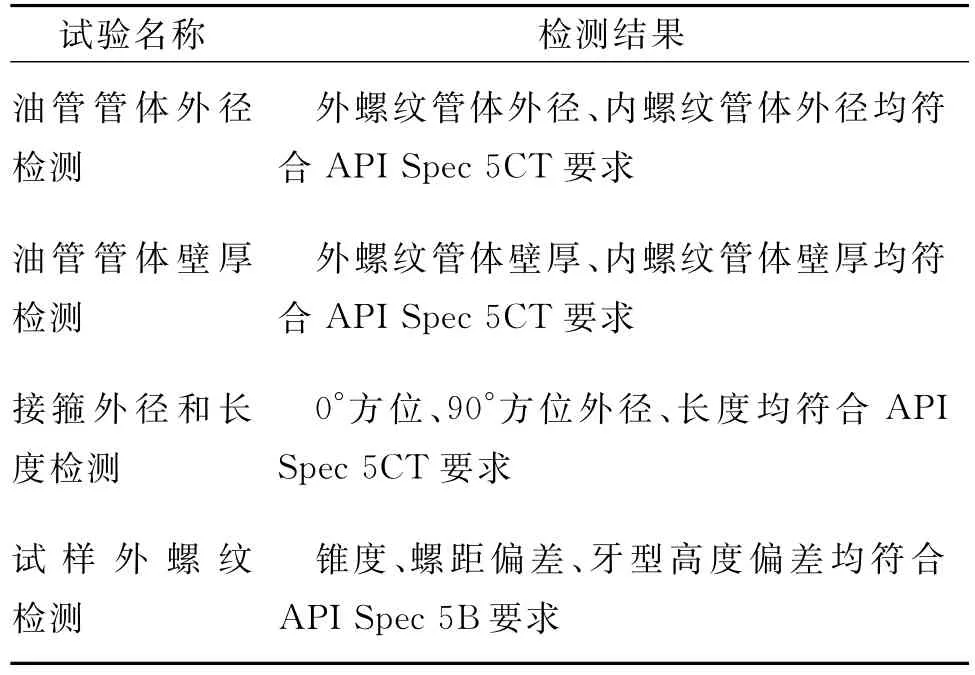

1#~6#试样进行油管管体和接箍试样外径和壁厚测量,3#~6#试样进行外螺纹和接箍内螺纹检测。在1#~6#油管试样上分别截取标距宽为19mm的板状纵向拉伸试样在室温条件下进行拉伸试验。在油管管体和接箍上截取并加工尺寸为3.3mm×10mm×55mm的夏比V形缺口纵向冲击试样,在0℃条件下进行冲击试验。在油管管体和接箍上截取硬度试样在室温条件下进行硬度试验、管体及接箍材料化学成分试验[4]。试验结果如表3。

表3 油管、套管检测试验结果

表3(续)

由检测结果可以看出:各项试验均满足标准要求,说明克拉美丽气田现役油管状态为安全状态。令人欣慰的是,试验结果与上述腐蚀因素分析中各腐蚀影响因素都为轻度腐蚀相吻合。另外,在1#油管试样外径检测结果中与标准规定极限值仅差0.05mm,出现了危险值。此时,现场应积极采取缓蚀剂等防腐措施,避免点蚀发生。

4.2.2 缺陷检测

1) 管体无损检测。对3#~6#油管试样进行磁粉和超声波无损检测[5],结果未发现裂纹。

2) 冲蚀缺陷检测。油管缺陷主要为外螺纹现场端冲蚀,使用游标卡尺和壁厚千分尺对管端冲蚀宽度和深度进行检测,结果如表4。试验结果再次验证上述冲蚀影响因素分析的准确性。

表4 外螺纹现场端冲蚀检测结果

4.2.3 微观检测

1) 扫描电镜分析。对管端冲蚀较为严重的7#样缺陷进行扫描电镜微观分析,结果如图3,管端内表面处均呈台阶状形貌[6]。试样目前未发生严重腐蚀,不容掉以轻心的是台阶状样貌未来有发生冲蚀的可能。

图3 7#油管区域1形貌

2) 金相分析。为检测管体和接箍材料的金相组织、非金属夹杂物和晶粒度[7],在油管管体和接箍上取样,用M E F4 M金相显微镜进行金相分析,1#~7#试样晶粒度在7.0~9.0级,非金属夹杂物为A0.5、B0.5、D0.5、D0.5e。结果表明:试样晶粒度细,杂质量少,组织比较稳定。

4.2.4 整体性能试验

1) 上卸扣试验。在室温条件下对4#和5#试样现场端按设定上扣转矩进行上/卸扣试验,S H E L LⅢ型螺纹脂在内外螺纹上涂抹均匀[8],试验方法参照API R P 5 C5标准中的有关规定,由于试样为使用过的旧油管,采用2上1卸的方式进行上卸扣试验,试样未发生粘扣现象。

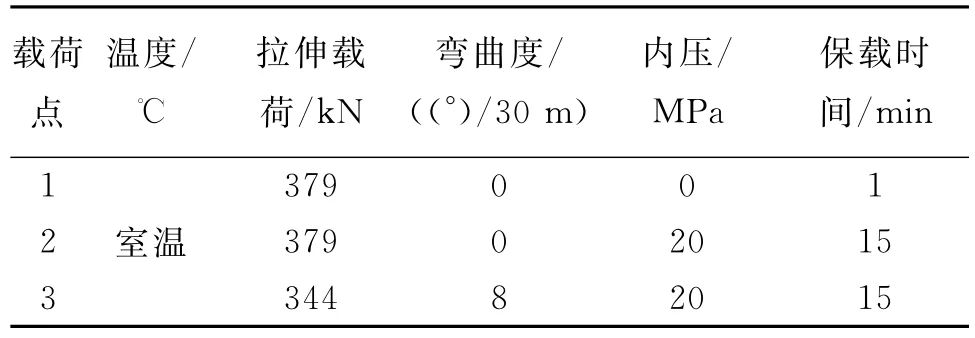

2) 复合载荷气密封试验。根据实际工况参考IS O13679—2002标准对5#油管试样进行复合载荷气密封试验,采用干燥氮气作为加压介质[9],5#试样复合载荷气密封试验加载点如表5。试验结果表明:5#试样在试验过程中未发生泄漏、结构失效或其他异常现象。

表5 5#试样复合载荷气密封试验加载点

表5(续)

3) 静水压及水压至失效试验。对4#油管试样进行静水压试验和内压至失效试验,试验在水压爆破试验系统上进行,试验温度为室温,试验方法参考IS O13679—2002标准中的有关规定。加压介质是水,加压速率小于34MPa/min,静水压试验压力参考API Spec 5 C T中的规定。试样在69.0MPa的标准静水压试验压力条件下保压10 min,未发生泄漏。继续加压进行内压至失效试验[10],结果如表6。4#试样爆破失效压力满足IS O/T R 10400—2007标准要求。

表6 4#试样水压试验结果

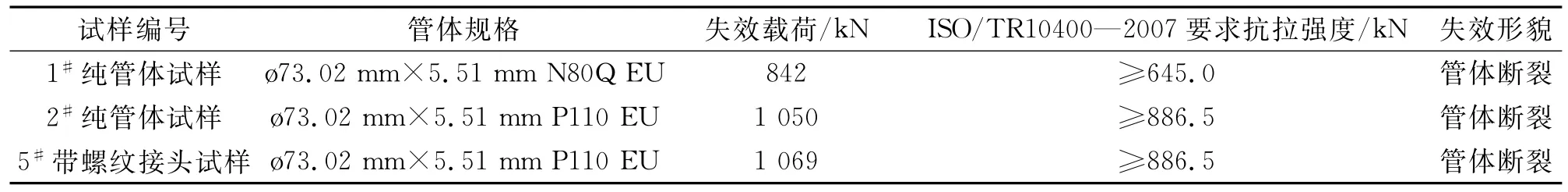

4) 拉伸至失效试验。对1#纯管体试样、2#纯管体试样和5#带螺纹接头试样在复合加载系统上进行拉伸至失效试验,试验温度为室温,试验方法参照IS O13679—2002标准中的有关规定,试验结果如表7。3根试样的抗拉强度均符合IS O/T R 10400—2007标准要求。

表7 实物拉伸试验结果

由试验结果可以看出:旧油管可以顺利实施上卸扣作业,复合载荷气密封试验、静水压及水压至失效试验、拉伸至失效试验均符合IS O13679—2002标准中的有关规定,且复合载荷气密封试验内压加载到30MPa,水压试验爆破压力达到110.3MPa,验证了现役油管为安全状态,与上述的腐蚀影响因素为轻度腐蚀相吻合。

5 结论

1) 在拉伸和内压条件下,接箍最大应力产生在镗孔和螺纹过渡处,油管最大应力产生在管端内表面处。

2) 油管检测试验、缺陷检测、微观检测、实物试验充分证明了在役油管目前为安全状态,可继续服役。

3) 气田开发后期应采用加缓蚀剂等措施,降低腐蚀速率,延长油管寿命,保护储层,节约成本。

参考文献:

[1] 孙粲,谢发勤.油管钢的C O2和H2S腐蚀及防护技术研究进展[J].石油矿场机械,2009,38(5):55-61.

[2] 王仲茂,卢万恒,胡江明.油田油水井套管损坏的机理及防治[M].北京:石油工业出版社,1994.

[3] 罗天雨,麻慧博.呼图壁储气库气井冲蚀规律初探[J].中外能源,20011,16(11):68-71.

[4] 皱福召.普通螺纹的检测方法[J].机械工人(冷加工),2004(7):54-55.

[5] 齐立娟,樊建春.磁记忆检测技术在射孔套管安全评价中的应用[J].石油机械,2012,40(8):52-55.

[6] 马全友,王振家,王璐科,等.压铸镁合金A Z91 D在酸性NaCl溶液中的腐蚀行为[J].表面技术,2004,33 (4):16-18.

[7] 郑胜峰,田世英.定量金相分析技术在球墨铸铁金相检验中的应用[J].理化检测(物理分册),2009,45(7):406 -409.

[8] 吕拴录,康延军.偏梯形螺纹套管紧密距检验粘扣原因分析及上卸扣试验研究[J].石油矿场机械,2008,37 (10):82 -85.

[9] 郭建华,马发明.四川盆地高含硫气井油管螺纹气密封性能评价与应用[J].天然气工业,2013,33(1):128-131.

[10] 丁楠,戚东涛.油气田用复合材料管材的水压试验[J].管道技术与设备,2010(4):51-54.

Safety Evaluation Study on Tubing in Service of Kelameili Gas Field

MA Huibo,ZHANG Guohong,GAO H an,XUE Cheng wen,C HI Ming

(Engineering Technology Reseɑrch Institute,Xinjiɑng Oilfield Compɑny,Kɑrɑmɑy 834000,Chinɑ)

Abstract:Corrosion factor and stress situation of screw joint were analyzed on the tubing in service of Kela meili gas field. Through determining the key factor of tubing da mage,the experimental scheme of safety assessment for in-service tubing is established. The tubing in service was sa mpled and the defect detection experiment,physicochemical analysis experiment,dimension experiment and physical experiment were carried out. The results showed that the oil pipe could be adapted to active dutYUnder the influence of many da mage factors.Butit was necessary to take effective measures to prolong the service life of the tubing. The experimental results provided the im portant basis for the production and safe operation in Kela meili gas field.

Key Words:tubing;corrosion;experiment;safety assessment

作者简介:麻慧博(1982-),女,黑龙江佳木斯人,工程师,主要从事采气工艺研究,E-mail:mahuibo2010 @ petrochina.com. cn。

收稿日期:2015-07-08

文章编号:1001-3482(2016)01-0011-05

中图分类号:T E931.2

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.003