石油钻机绞车永磁直驱电机智能送钻控制研究

张炳义,刘 凯,陈亚千,冯桂宏,刘家荣,李 超

(1.沈阳工业大学电气工程学院,沈阳110870;2.北京探矿工程研究所,北京100083)

石油钻机绞车永磁直驱电机智能送钻控制研究

张炳义1,刘 凯1,陈亚千1,冯桂宏1,刘家荣2,李 超2

(1.沈阳工业大学电气工程学院,沈阳110870;2.北京探矿工程研究所,北京100083)

摘要:针对石油钻机绞车自动送钻系统具有多变量、大时滞和难以建立数学模型等特点,分析送钻系统钻压控制不稳定的问题。将智能模糊控制算法应用到绞车自动送钻系统中,提出了基于永磁直驱电机绞车的新型自动送钻系统结构的设计方案,并对永磁直驱电机进行现场试验,验证其送钻时低速带载能力。根据设计方案完成智能控制自动送钻系统的搭建,并将模糊理论与可编程逻辑控制器相结合应用到送钻系统中,给出智能模糊控制算法及基于可编程逻辑控制器的实现方法。结果表明:新型绞车永磁直驱电机能够为自动送钻系统的稳定运行提供保障;应用智能模糊控制算法能够克服传统算法下送钻钻压波动大的问题;智能控制送钻系统钻压控制效果良好。

关键词:绞车;永磁直驱电机;智能控制;自动送钻

21世纪以来,全球油气勘探难度越来越大,勘探对象日益复杂[1]。为提高钻井速度及钻井的综合效益,开发了一种新型控制系统——自动送钻系统[2-3],该系统中自动送钻技术是整个系统的核心。随着勘探开采业的快速发展,钻机对自动送钻的控制要求变得更高。但是,传统控制算法面对多变量、大时滞和非线性的自动送钻系统时所整定的参数适应性很差,导致钻压波动较大,自动送钻控制效果不理想。

为了提高自动送钻系统的控制性能,实现科学钻井,国内外学者对钻机自动送钻展开了深入的研究。文献[4]论述了自动送钻钻进过程中钻压、转速与钻速、钻头磨损的关系,指出自动送钻系统具有时滞和高度非线性的特点。文献[5-6]论述了基于异步电机、减速箱与液压工作钳组成传统绞车系统的自动送钻技术。基于传统绞车系统的自动送钻约占我国钻机的90%~95%,系统具有组成庞杂、传动效率较低、日常维护工作量大、设备成本高等特点。文献[7-8]提出将PID控制算法应用到自动送钻控制中,其能按设定的钻压自动钻井,减轻司钻工的劳动强度。但是,受地层的软硬程度改变、泥浆水力参数的变化和钻头磨损等因素影响,绞车钻机送钻系统是变参数的非线性系统,致使传统PID算法在建立数学模型非常困难,系统钻压控制效果较差。

鉴于传统算法在处理多变量、时变和非线性的送钻系统时难以建立数学模型的难题,利用智能控制中的模糊控制算法不需要建立准确数学模型的优势[9-10],将智能模糊算法应用到自动送钻系统中。笔者完成了基于永磁直驱电机的新型绞车自动送钻系统的设计,验证了永磁直驱电机低速送钻稳定输出转矩的能力[11];给出了基于PLC的模糊控制算法的实现方法,完成了自动送钻系统的建模和仿真,验证永磁直驱电机能够为自动送钻系统稳定运行提供保障,应用智能模糊控制算法的送钻系统对钻压控制效果良好。

1 PMDM绞车自动送钻系统结构

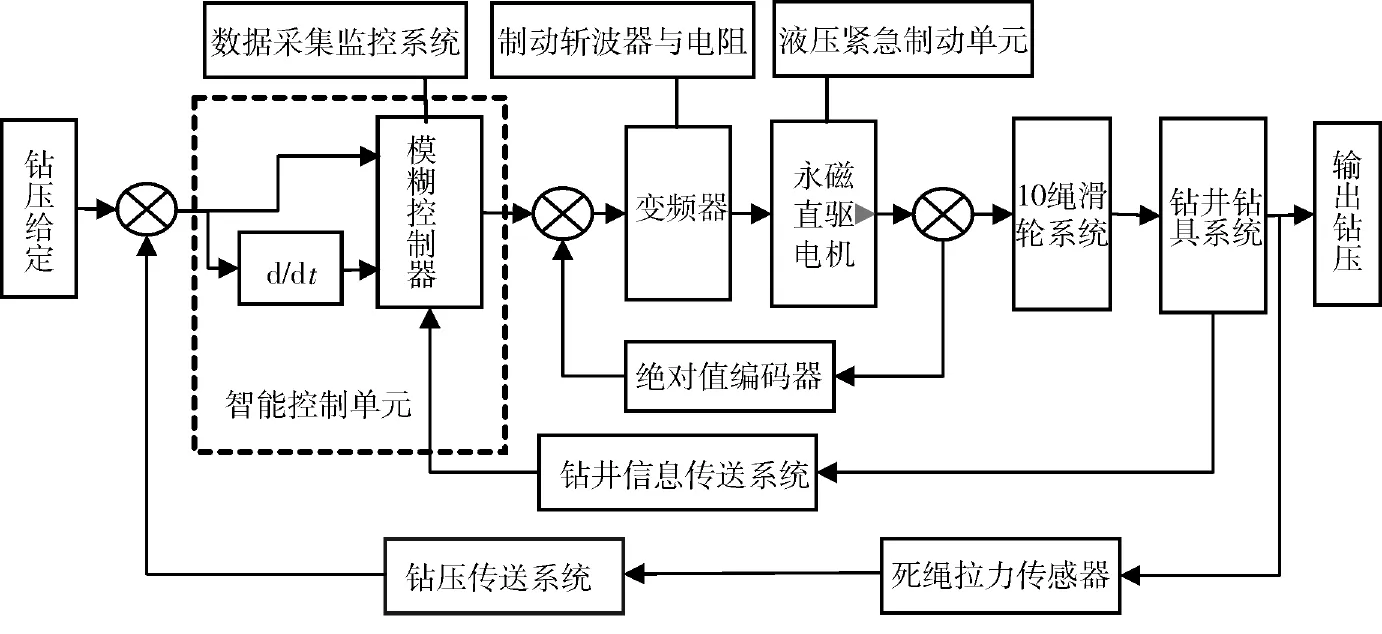

新型钻机绞车自动送钻系统如图1。数据采集监控系统主要负责自动送钻钻压的显示、记录和系统的常规外设;智能控制单元是整个自动送钻的核心,担负着自动送钻钻压稳定控制的重任;变频器单元控制绞车的提送钻工作,其内含的制动斩波器和制动电阻用来消耗绞车下放时产生的电能;紧急制动单元主要负责当送钻系统出现不正常运行时紧急制动绞车,避免事故发生。司钻工可根据实时钻井的要求设定不同的钻压,系统通过死绳拉力传感器和钻压传送系统将钻压值反馈到智能控制单元。智能控制单元的输出信号控制绞车永磁直驱电机实际的送钻速度,进而控制送钻钻压。

图1 绞车自动送钻系统

2 PMDM低频带载试验

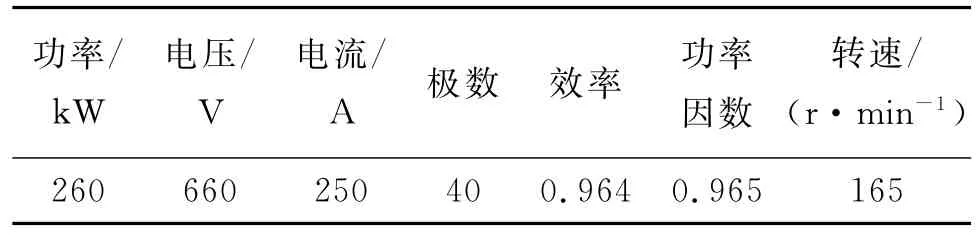

绞车低频带载运行时,能否稳定地输出转矩是自动送钻系统稳定运行的先决条件和保障。传统绞车包含异步电机、减速箱和工作钳,送钻系统庞大,传动复杂,造成前期制造成本和后期检修维护成本高,且增加了系统的故障率。当负载率小于50%时,异步电机运行效率与功率因数大幅下降,在用电的进线端必须加功率补偿装置以保证电网的品质因数。PMDM转子上无感应电流,不存在转子损耗,只此一项可提高电机效率4%~50%。由于转子上无感应电流,其功率因数几乎为1,不需要再安装功率补偿装置。本文设计完成了PMDM对滚筒进行直驱的新型绞车驱动系统,利用PMDM的直驱特性省去了庞大的减速装置和工作钳。PMDM的额定参数如表1所示。

表1 永磁电机额定参数

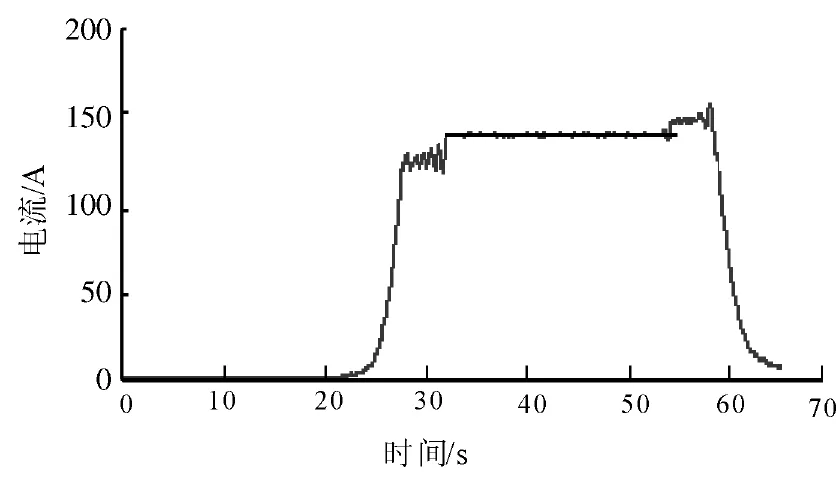

为了验证绞车PMDM的低速带载能力,对PMDM进行了试验,钻机现场试验如图2所示。试验时通过V A C On变频器设置PMDM的运行频率为0.01 H z,该值也是变频器的最小分辨率。监测绞车电机在该频率下运行时电机输出电流的曲线如图3所示。PMDM的输出电流在30~60 s时稳定在140.1 A,电机输出电流平滑稳定。试验结果表明:基于PMDM的绞车系统省去庞杂的减速箱和复杂的液压机构,实现对钻具的直驱,提升了绞车送钻的控制精度。PMDM低频带载运行稳定,证明基于PMDM的绞车系统能够为自动送钻稳定运行提供保障。

图2 钻机绞车永磁直驱电动机试验现场

图3 永磁直驱电机输出电流曲线

3 智能控制器的设计

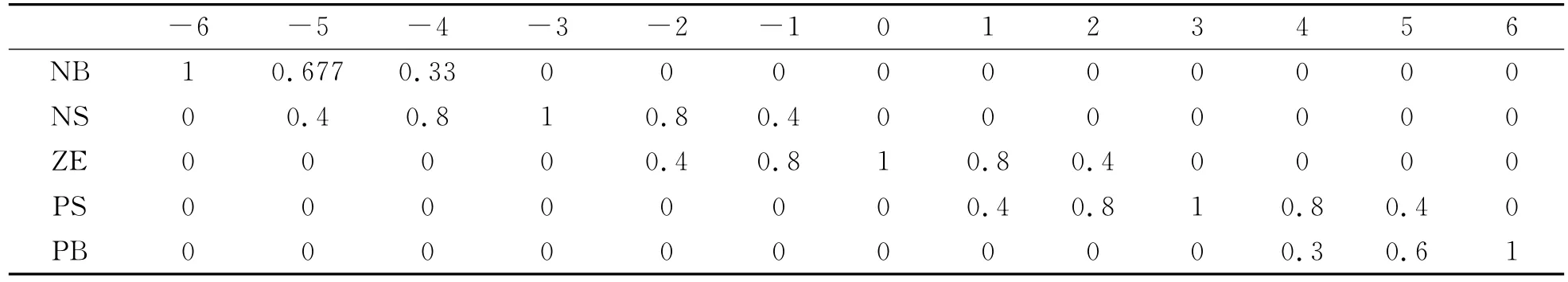

模糊控制器输入量为钻压的误差e和误差变化率ec。控制器的输入信号经过PLC模糊化、模糊决策和解模糊运算后输出频率指令u,其经过O P T-C3板卡被传送给变频器,变频器根据输入信号自动控制钻具的下放速度进而控制钻压。钻压误差e、误差变化率ec和输出量u的隶属函数如表2所示。

表2 智能控制器的隶属函数

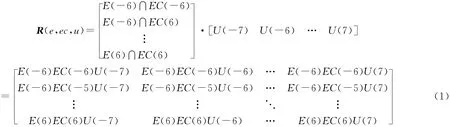

模糊论域量化为{-6、-5、-4、-3、-2、-1、0、1、2、3、4、5、6},确定钻压误差e、误差变化率ec和输出控制量u的语言值为N B(负大)、N S(负小)、ZE(零)、PS(正小)、PB(正大)。控制器采用模糊条件语句表示为“if E=A and EC=B than U=C”的形式。该模糊关系的算法为R(e,ec,u)=E(e)∩EC (ec)∩U(u)。模糊关系矩阵R(e,ec,u)是一个((13× 13)×15)维的F矩阵,可通过式(1)算得,即

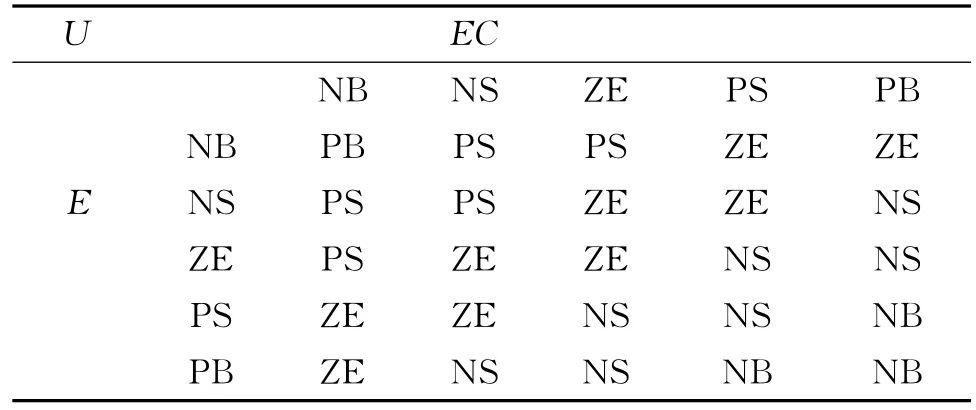

智能模糊控制器的控制规则是根据实际送钻过程中司钻工的手动控制策略拟合的,而司钻工的手动控制策略是经过长期的学习与经验累积形成的一种知识和技术的结合。借鉴模糊控制理论的发展成果和实际自动送钻控制的现场经验与反复试验,最后总结得出模糊控制规则,共有25条控制规则,如表3所示。

表3 模糊控制规则

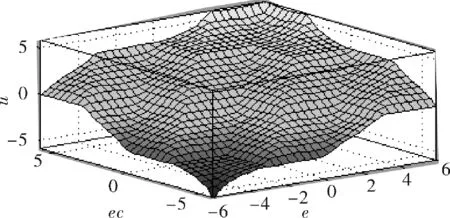

由模糊推理获得的控制量是模糊语言变量论域上的模糊子集,得出的模糊控制器输出U的曲面如图4所示,它是多条模糊控制规则所得结论的综合,需将其转换成实际控制清晰值。常用的清晰化方法有面积重心法(centroid)、面积平均法(bisector)和最大隶属法(maximum)3类。本文中自动送钻模糊控制器清晰化方法选用centroid方法。

图4 模糊控制器的输出U曲面

4 智能控制算法的PLC实现

随着自动控制技术的发展,可编程序控制器因其卓越的工作性能而得到广泛的应用。本文将模糊控制算法与西门子S7-300PLC相结合,应用到自动送钻系统中。根据钻井需要,井底钻压应在钻进的过程中保持不变,钻压W允许的误差范围即误差e的基本论域是[-5,5]k N。由于钻井过程中各种干扰很多(例如地层变化、各种摩擦、井底的净化程度等),都会使钻压偏离给定值,所以选定钻压实际误差变化率ec的基本论域为[-2,2]。根据经验将钻具下放速度最大设置为36 m/h,折算到变频器的输出频率为7.18 H z,确定控制器输出u的基本论域为[-7,7]H z,从而得到控制器的量化因子Ke、Kec、Ku,并分别写入到数据寄存器中。利用S7-300PLC 中AI8 X12Bit(331-7 K F02-0 A A0)模块将钻压采集到PLC中,将PLC输出信号经过Profibus-D P总线传到变频器。然后计算e和ec,分别写入到DB7. DBD0和DB7.DBD4中,将模糊化后的E和EC分别写入到DB8.DBD0和DB8.DBD4中。将计算所得的模糊量U写入到DB8.DBD8中,将解模糊化所得的精确量u写入到DB7.DBD8中。将控制器的输入量论域变换为{0、1、2、3、4、5、6、7、8、9、10、11、12、13},所得的模糊控制决策状态如表4所示。

将表4所示模糊控制决策状态按照从左到右、从上到下的顺序依次写入到PLC的掉电保存数据区D B1.D B D10-D B1.D B D682中,模糊控制量U的寻址采用基址+偏移地址的寻址方式,可表示为10+EC×13+E。根据地质得到模糊量U后,经解模糊后就可得到精确量u。

表4 模糊控制决策状态

5 钻压智能模糊控制自动送钻系统试验

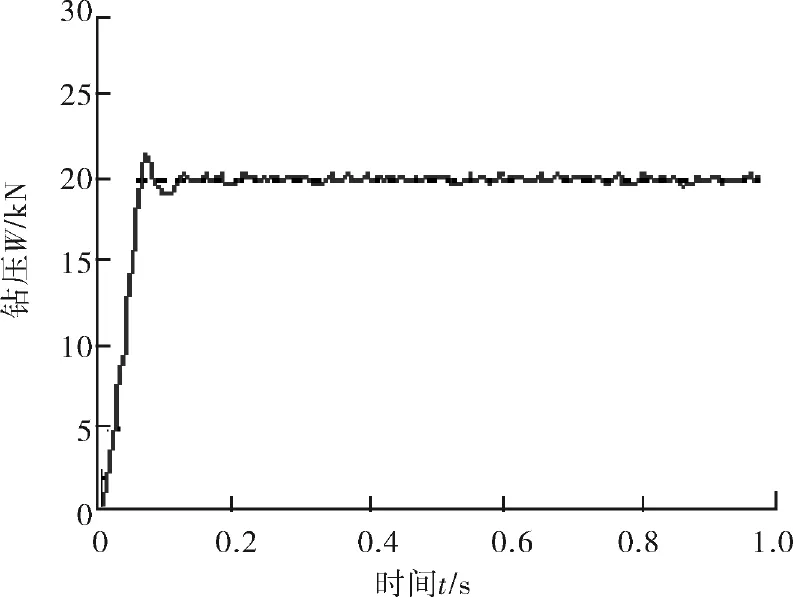

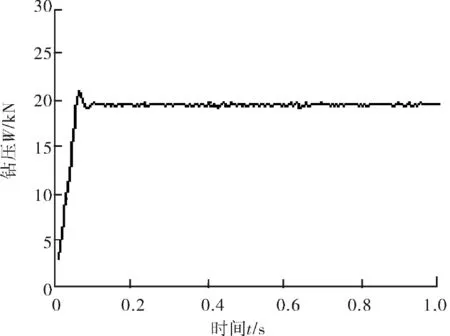

本文利用Fuzzy Logic Toolbox软件完成Fuzzy Logic Controller模块的建立。钻压模糊控制器设计完成后,还需验证该控制策略能否满足要求,验证智能模糊控制算法的有效性。设用M(s)来模拟井下钻压干扰(门阀钻压)。在自动送钻模糊控制系统的运行过程中,首先设置门阀钻压M(s)=0 k N,设置钻进钻压值为20 k N,在该给定阶跃信号作用下,系统送钻钻压输出曲线如图5所示。

图5 门阀钻压为0 k N时系统输出钻压曲线

由图5可以看出:自动送钻系统响应速度约为0.13 s,自动送钻系统存在超调量,超调量约为6%,系统响应速度较快超调量很小,自动送钻系统存在稳态误差,稳态误差约为1%,其对于自动送钻系统实际送钻钻压可以忽略不计,智能模糊控制器的整体控制效果良好。为了检验自动送钻模糊控制系统抗干扰能力,更改门阀钻压M(s)的值用来模拟井底岩层变化,将其从0 k N改为3 k N,此时系统钻压的响应曲线如图6所示。对比图6与图5中输出钻压曲线,可以看出:门阀钻压为3 k N响应曲线的初始超调量与阀钻压为0 k N时基本没有变化,当钻压稳定后,2组曲线的稳态误差基本相同,说明模糊控制系统有着很强的抗干扰性。结果证明,本文中自动送钻智能模糊控制系统的设计满足要求,控制效果良好。

图6 门阀钻压为3 k N时系统输出钻压曲线

6 结论

1) 基于PMDM的绞车系统省去了庞杂的减速箱和液压工作钳,简化了系统,提高了传动效率。绞车电机低频带载试验结果验证了其能够平滑稳定地输出转速与转矩,证明了基于PMDM的滚筒直驱新型绞车自动送钻系统的合理性和优越性。

2) 智能模糊控制算法的应用,解决了传统控制算法在处理多变量、大时滞和非线性的钻机自动送钻系统时难以建立准确数学模型的难题,克服了传统控制算法下送钻钻压波动大的问题。该自动送钻系统响应迅速,送钻钻压稳定,具有很强的抗干扰性,自动送钻钻压控制效果理想。

参考文献:

[1] 胡文瑞,鲍敬伟,胡滨.全球油气勘探进展与趋势[J].石油勘探与开发,2013,40(4):409-413.

[2] 侯忠奎,吴荣珪.自动送钻技术在石油钻机中的应用[J].电气传动自动化,2008,30(4):35-37.

[3] 张建成.石油钻机电气传动系统的最新发展[J].电气传动,2004(4):8-11.

[4] 张新旭,赵敏.自动送钻技术研究进展[J].石油矿场机械,2010,39(11):84-86.

[5] 张晓军,王建才,戴克文,等.交流变频电机自动送钻系统的原理和应用[J].石油矿场机械,2007,36(11):60-64.

[6] 王瑞成,马永恒,聂永坤,等.ZJ30 D B T型钻机优化设计[J].石油矿场机械,2010,40(10):60-64.

[7] 崔丽琼.石油钻机恒压自动送钻系统研究[D].兰州:兰州理工大学,2007.

[8] 魏航信,吴伟,职黎光.变频驱动钻机自动送钻试验系统的研究[J].石油机械,2009,37(3):10-12.

[9] Qingjie Zhao,Fasheng Wang,Wei Wang.Adaptive Fuzzy Control Technology for Automatic Oil Drilling System [C]//Proceedings of the IEEE,International Conference on Automation and logistics,2007-08-18—21,2007:2123-2127.

[10] Mehrdad Hojati,Saeed Gazor. Hybrid Adaptive Fuzzy I-dentification and Control of Nonlinear Systems[J].IEEE Transactions on Fuzzy Systems,2002(10):198-120.

[11] 王秀和.永磁电机[M].北京:中国电力出版社,2007:276-279.

Researching on Intelligent Drilling Control of Petroleum Drilling Rig Winch Permanent Magnet Direct-drive Motor

ZHANG Bingyi1,LIU Kai1,CHEN Yaqian1,FENGG uihong1,LIU Jiarong2,LI Chao2

(1.Schoolof Electricɑl Engineering,Shenyɑng Uniυersity of Technology,Shenyɑng 110870,Chinɑ;2.Beijing Institute of Explorɑtion Engineering,Beijing 100083,Chinɑ)

Abstract:With respect to the features of Petroleumrig winch auto matic drilling system’smultiple variables,large time delay and difficult to establish mathematical model,the unstable problem of the drilling pressure’s control is analyzed. An intelligent fuzzy control method is proposed for winch auto matic drilling system. The novel winch system’sdesign scheme based on Permanent Magnet Direct-drive Motor(PMDM)is designed. For testing the operation performance of the PMDM,the experiment is executed on it under low speed with load. According the design scheme,the intelligent auto matic drilling system is founded. The com bination of fuzzy logic and Programmable Logic Controller(PLC)is applied to auto matic drilling system. An implementation method ofintelligent fuzzy control algorith m based on PLC is presented. The results confirm that the novel winch PMDM can guarantee the stable operation of auto matic drilling system.The auto matic drilling system with application of intelligent fuzzy control algorithm performs well at drilling pressure’scontrol.

Key Words:draw works;PMDM;intelligent control;auto matic drilling

作者简介:张炳义(1954-),男,辽宁沈阳人,教授,博士生导师,主要从事特种电机及其控制和电子电气机械一体化研究,E-mail:zby541108 @ vip.sina.com。

基金项目:国家重大科学仪器设备开发专项(2012 Y Q050242)

收稿日期:2015-07-16

文章编号:1001-3482(2016)01-0001-05

中图分类号:T E928

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.001