深水防喷器组自动剪切系统模拟分析

李 博,郑德贵,郭江艳,李迅科

(1.中海油研究总院,北京100028;2.中国石油长庆油田公司第六采油厂,西安710200)

深水防喷器组自动剪切系统模拟分析

李 博1,郑德贵2,郭江艳1,李迅科1

(1.中海油研究总院,北京100028;2.中国石油长庆油田公司第六采油厂,西安710200)

摘要:利用simulation X系统仿真软件,对深水水下防喷器组自动剪切系统进行了建模及仿真分析。以南海某油气田的深水防喷器组自动剪切系统为例,利用其设备参数及现场反馈的数据作为输入参数,模拟了防喷器的水下蓄能器组部分失效时剪切闸板的封井过程,得到了系统实现封井所需的最少蓄能器配置。仿真结果对工程实际有重要意义。

关键词:深水;防喷器;二次井控;模拟

当防喷器组主控制系统部分或者完全失效时,需要有辅助以及备用的控制系统来完成防喷器组的操作,这个操作过程称为二次井控[1]。二次井控系统是深水防喷器主控系统失效后的最后1道安全防线,其可靠性是深水钻井作业的生命线[2]。2010-04-20发生的墨西哥湾深水地平线漏油事故中,防喷器组的紧急脱开系统在钻井平台发生爆炸后,没有能够执行剪断钻杆封闭井口的功能,导致原油大量泄漏[3-4]。

本文研究的目的是要分析自动剪切系统在防喷器组发生意外情况时是否能够完成封井动作。以南海某油气田的深水防喷器组为例,并考虑极端工况——水下蓄能器组部分失效时自动剪切功能的执行情况,仿真结果对于工程实际有重要参考价值。

1 系统简介

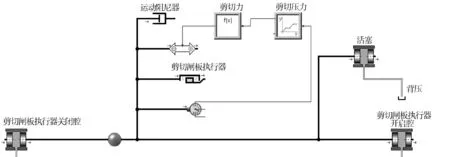

自动剪切系统是二次井控系统的重要组成部分,其运行模式为:整个系统先处于待命模式,可以通过平台上的手动操作,或者通过R O V在防喷器组固定到井口上后将其启动。自动剪切系统的触发装置是1个有压缩弹簧驱动的机械操作式的接近开关(如图1所示),安装在防喷器组的顶部LMRP下部。当LMRP处于正常工作位置时,其处于不激活的状态;当LMRP脱开时,弹簧力将其打开,自动剪切系统被激活,然后该系统的专用蓄能器内的高压动力液就会直接作用到剪切闸板防喷器的液压缸上,将剪切闸板防喷器关闭[5]。自动剪切系统的工作原理如图2所示。

图1 LMRP接近开关

图2 自动剪切系统原理

自动剪切系统的设计是为了当LMRP与BOP组分离后,关闭盲板剪切闸板以密封井眼。根据南海某钻井平台操作手册,该平台的自动剪切系统将自动启动3 747.5 L(990 U Sgal)的蓄能器关闭剪切闸板。

钻杆剪切可以分为剪切闸板运动、钻杆受到挤压(剪切力增大至突然下降)、钻杆错断成形3个过程[6],如图3所示。

图3 剪切钻杆过程示意

2 深水防喷器组自动剪切系统建模

2.1 仿真软件

本文采用系统仿真软件simulation X进行模拟分析,该软件应用于海洋及近海工程并经过了大量工程实践验证,可以进行防喷器组液压控制系统的动态响应分析,也可对防喷器组蓄能器的配置进行分析[7-8]。

2.2 仿真模型

水下防喷器环空存在压井液或井内溢出液,同时其处于海底还受到海水静液压力的作用。因此,在实际使用中,这2个压力真实存在且不能忽略[9-10]。剪切防喷器受力分析如图4所示。

图4 剪切防喷器受力分析

剪切闸板(BS R)剪断钻杆的过程中闸板受力是变化的(如图5),可以看出:钻杆受到挤压发生弹性变形(第3帧);剪切力逐渐增大,钻杆发生塑性变形,达到钻杆极限强度后(第14帧),刀刃开始剪切和穿过钻杆,此时剪切力最大;随着剪切的进行,剪切刀具迫使钻杆错断、成形,应力也随之降低(第19帧)。根据钻杆剪切的力学性能特点,可以将剪切闸板的运动过程分为4个阶段:①闸板移动到钻杆;②闸板挤压钻杆;③闸板剪切钻杆;④闸板剪断钻杆。4个阶段剪切闸板位移和活塞杆腔内液压力情况如图6所示。

图5 钻杆剪切过程受力分析

图6 剪切闸板受力曲线

图7是simulation X软件中建立的剪切闸板仿真模型。闸板运动过程由图6定义,在模型中通过1个位移传感器组成闭环系统,模拟剪切闸板从开始运动到剪断钻杆全过程的受力变化。

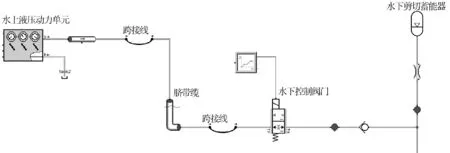

剪切闸板的驱动力来自水面下蓄能器组提供的高压油液。蓄能器组的安全性是设计的关键问题,即当蓄能器组中的部分蓄能器失效或发生油液泄露时,剪切闸板是否还能够执行完成剪断钻杆的功能。仿真过程中,通过减小蓄能器组的有效容积模拟蓄能器的失效,从而可以得到执行任务所需最小蓄能器组的有效容积。图8是水下蓄能器组、脐带缆和水面动力源的仿真模型。

图7 剪切闸板仿真模型

图8 水下蓄能器组、脐带缆和水面动力源仿真模型

蓄能器组释放高压油液后需要一个补液过程,再次达到系统预设的工作压力。水下蓄能器组的补液是由水面动力源提供的高压油液,通过脐带缆中的液压管线输送至水下蓄能器。脐带缆中高压油液的沿程压力损失采用有限体积法计算。

3 仿真分析

3.1 关闭剪切闸板

此工况中模拟自动剪切程序被激活后,在水下蓄能器提供的高压动力液作用下,剪切闸板开始关闭并剪切149.2mm(58英寸)钻杆,直至钻杆被剪断,井口完全封闭,仿真目的是检验所建立的仿真模型是否能够如实地模拟关闭过程。

在1 500 m水深和BOP内10.3MPa(1 500 psi)的压力下,关闭和剪切钻杆时,BS R执行器1的行程与剪切闸板(BS R)开启腔和关闭腔的压力如图9~10所示。执行器在2 s开始关闭,在11.4 s刀口到达钻杆,压力增加直到足够抱住钻杆;在16 s,刀口开始剪切钻杆,在17.7 s剪断钻杆。

图9 BSR执行器1关闭腔和开启腔压力

图10 BSR执行器1行程

BS R执行器2的行程与开启腔和关闭腔压力如图11~12所示。执行器在2 s开始关闭,在10 s刀口到达钻杆,行程停止直到11.4 s,此时执行器1到达钻杆。然后压力随着执行器1平行的增加,2个执行器在16 s开始剪切钻杆。执行器1在17.7 s通过管壁,此时执行器2停止,直到执行器1到达行程末端停止和压力再一次增加。在19.1 s执行器2通过钻杆并快速移动到行程末端停止。

图11 BSR执行器2关闭腔和开启腔压力

图12 BSR执行器2行程

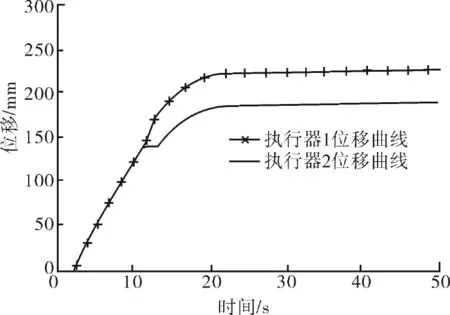

自动剪切蓄能器共9个,总容积3 747.5 L(990 U Sgal),在地面预充气体到20.7MPa(3 000 psi),在水底工作压力34.5MPa(5 000 psi)+静压差。蓄能器可用的容积是1 755.7 L(463.8 U Sgal)。剪切之后,体积下降到1 627.7 L(430.1 U Sgal),压力最小值是42.1MPa(6 111 psi),如图13所示。

图13 蓄能器压力和容积曲线

3.2 减少蓄能器容积关闭剪切闸板

仿真这种情况是为了找出最少保留几个蓄能器的情况下系统仍能剪切钻杆。设置了9个蓄能器中只有3个正常工作,总的可用蓄能器容积是1 249.1 L(330 U Sgal)。

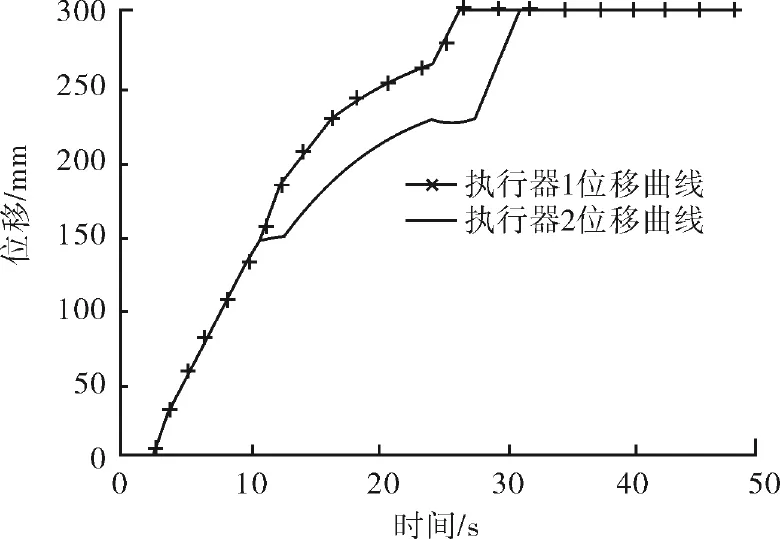

执行器1在2 s开始关闭。在12.2 s刀口到达钻杆,压力增加直到足够抱住钻杆。在19.4 s,执行器1的刀口开始剪切钻杆,在24.3 s通过钻杆。执行器2在10.6 s刀口到达钻杆,行程停止直到12.2 s,此时执行器1到达钻杆。然后压力随着执行器1平行地增加,2个执行器在19.4s开始剪切钻杆。执行器1在24.3 s通过管壁,此时执行器2停止,直到执行器1到达行程末端停止和压力再一次增加。在27.4 s执行器2通过钻杆并快速移动到行程末端停止。

图14 BSR执行器1和2的行程

图15 3个蓄能器工作时的压力和容积变化

蓄能器总容积1 249.1 L(330 U Sgal),在地面预充气体到20.7MPa(3 000 psi),在海底工作压力34.5MPa(5 000 psi)+静压差。蓄能器可用的容积是634.8 L(167.7 U Sgal)。剪切之后,容积下降到506.5 L(133.8 U Sgal),压力最小值是30.4MPa (4 413 psi),如图15所示。

若只有2个蓄能器能够正常工作,剪切闸板执行剪切动作失败,钻杆未被剪断,BS R执行器的行程如图16所示。

自动剪切蓄能器总容积832.7 L(220 U Sgal),在地面预充气体到20.7MPa(3 000 psi),在海底工作压力34.5MPa(5 000 psi)+静压差,蓄能器可用的容积是424.3 L(112.1 U Sgal)。仿真结束时,剩余容积331.6 L(87.6 U Sgal),剪切停止时压力是29.4MPa(4 271 psi),如图17所示。

图16 BSR执行器1和2的行程

图17 2个蓄能器工作时的压力和容积变化

4 结论

1) 建立了水下防喷器组剪切闸板的仿真模型,在二次井控系统中,剪切闸板关闭程序被激活后,由水下蓄能器组提供高压动力液驱动闸板剪断钻杆,封闭井口。

2) simulation X系统软件仿真结果表明,所建立的模型如实地模拟了剪切和封井的过程。通过仿真还可以模拟在某些极端工况下(如蓄能器组部分失效时)剪切闸板的动作过程。

3) 以南海某油气田的深水防喷器组为例,原有9个水下蓄能器,在最少保留3个蓄能器正常工作的极端条件下,二次井控系统仍能剪断钻杆并封闭井口。

参考文献:

[1] 李博,张作龙.深水防喷器组控制系统的发展[J].流体传动与控制,2008(4):39-41.

[2] 孟会行,陈国明,朱渊,等.深水井喷应急技术分类及研究方向探讨[J].石油钻探技术,2012(6):27-32.

[3] Harlow W F,Brantley B C,Harlow R M. BP initial image repair strategies after the Deep water Horizon spill[J].Public Relat,2011(37):80-83.

[4] 盛磊祥,许亮斌,蒋世全,等.深水水下防喷器控制系统蓄能器能力分析[J].中国海上油气,2010(5):326-329.

[5] 李博.深水海底防喷器组液压控制系统设计研究[D].东营:中国石油大学(华东),2009.

[6] 张宝生,陈家庆,许宏奇,等.环形防喷器封井过程的数值模拟[J].石油机械,2007,35(7):10-13.

[7] 李博,李迅科,葛斐,等.深水防喷器组控制系统的模拟分析[J].石油机械,2013(11):74-78.

[8] 德国ITI有限公司.simulation X在海洋石油工程领域的应用[E B/O L].[2015-07-10].http://cn.itisim. com/simulationx/system-simulation/features/.

[9] 孙振刚.防喷器参数化设计及仿真技术研究[D].东营:中国石油大学(华东),2009.

[10] A bdulkadir Tekin B S. Blind Shear Ram Blowout Preventers:Estimation of Shear Force and Optimizattion of Ram Geometry[D]. Columbus:The Ohio State University,2010.

DeepWater BOP Auto Shear System simulation and Analysis

LI Bo1,ZHENG Degui2,GUO Jiangyan1,LI Xunke1

(1.CNOOC Reseɑrch Institute,Beijing 100028,Chinɑ;2. No.6 Production Plɑnt,PetroChinɑ Chɑngqing Oilfield Compɑny,Xi’ɑn 710200,Chinɑ)

Abstract:The shear ram simulation model has been set up by the simulation X software;the model sim ulated the process of shearing the drill pipe while pipe ram closed the wellhead. The south China Sea oil and gas fields deep water BOP stack are used for example,the process of shear ram closed the wellhead was sim ulated,the least subsea accumulators configuration under the condition of subsea accumulators failures had been analyzed,and the simulation results are quite meaningful for engineering.

Key Words:deep water;BOP;secondary well control;simulation

作者简介:李 博(1983-),男,山东阳谷人,工程师,硕士,主要从事水下生产系统及深水防喷器研发设计工作,E-mail:libo8 @ cnooc.com.cn。

基金项目:国家科技重大专项“半潜式钻井平台关键技术研究”(2011Z X05027-001-01)

收稿日期:2015-07-27

文章编号:1001-3482(2016)01-0006-06

中图分类号:TE952

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.01.002