新型高温高压封隔器组合式胶筒结构设计及试验

闫志远,张 斌,吴永朝,白元彬,包陈义,唐马勇 ,李小岭

(中海油能源发展股份有限公司 工程技术分公司,天津 300452)

南海西部油田和渤海19-6油田有约60%油气层的温度超过160 ℃,压力超过35 MPa,完井封隔器多使用国外进口产品。投产一段时间后,部分封隔器的胶筒失效,使环空带压,给生产造成严重的安全风险[1-2]。目前,国内生产的高温高压封隔器,大部分胶筒达不到国外产品的水平,缺乏系统研究,其在推广过程中会给客户带来潜在的安全风险[3-4]。面对纷繁复杂的国际形势和国外核心技术的垄断、封锁,攻关可耐高温160 ℃以上和耐高压35 MPa以上的密封胶筒核心技术已经迫在眉睫,是实现国产高端完井封隔器的首要技术前提。

笔者研究出一套适合海上ø244.5 mm套管、耐温170 ℃、耐压41 MPa的组合式胶筒,解决了国内胶筒难以突破API 11D1-V3等级温度和压力交替测试的技术难题,满足了海上部分高温高压油气藏安全开发的作业需要。

1 组合式胶筒设计

1.1 结构及选材

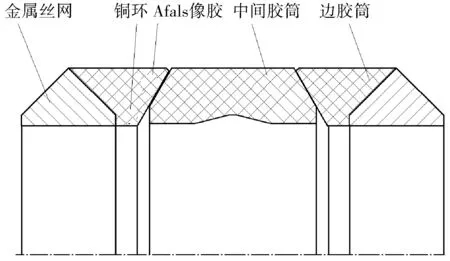

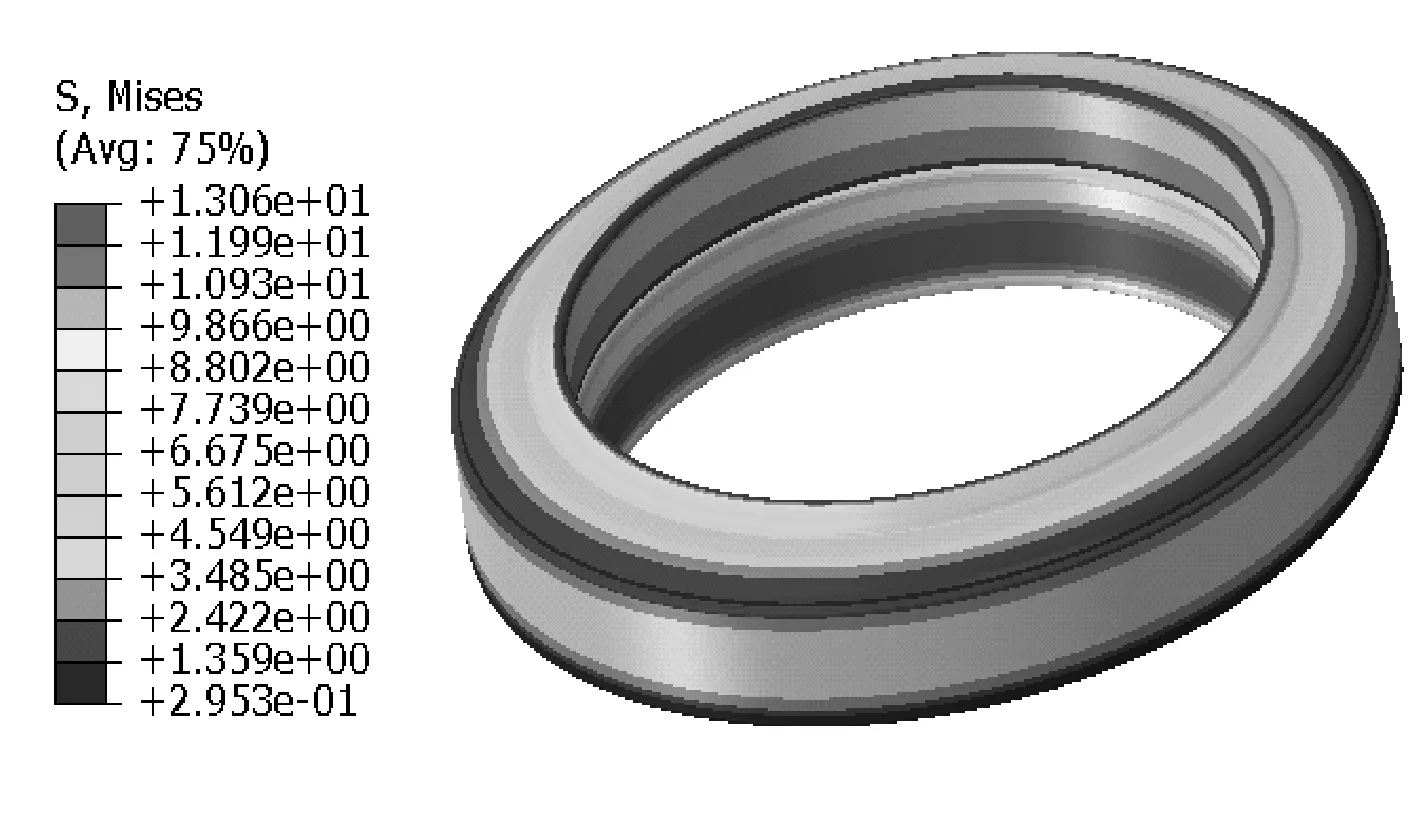

笔者基于中海油完井封隔器的研究和应用经验,设计了一种三胶筒组合结构的封隔器胶筒,如图1所示。

中间胶筒起承压密封作用。两边胶筒采用金属丝网硫化橡胶结构,为中间胶筒提供肩部保护。中间胶筒材料为邵氏硬度80~85的Aflas材料。两边胶筒选择316L钢丝的金属丝网、锡青铜的铜环和邵氏硬度90~95的Aflas材料,硫化为一体。

图1 三胶筒组合式封隔器胶筒结构

1.2 关键尺寸和参数计算

1) 胶筒外表面与套管内壁之间最大许用间隙μmax。

式中:[ε]为弹性体许用相对轴向变形,%,可用试验方法求得,其大小取决于材质和工作条件;R1为胶筒最大外半径,mm;R0为胶筒最下内半径,mm。

2) 胶筒的最小高度h。

式中:Δp为封隔器承受的工作(层间)压差,MPa;RC为套管内半径或井半径,mm;R1为胶筒最大外半径,mm;P0为沿径向作用于胶筒上分布力的强度,MPa;[τ]为橡胶许用剪切应力,MPa;μ为橡胶的泊松比;f为中心管与胶筒之间的摩擦因数。

3) 封隔器在相应压差下的最小坐封载荷Fmin。

式中:A1为胶筒变形后的横截面积,mm2;G为橡胶的抗剪弹性模量,MPa;η为胶筒的纵向变形量;Fmin为封隔器最小坐封载荷,N。

依托上述公式,计算得到基准参数。同时,在设计胶筒外径时,考虑封隔器下入时不磨损胶筒的安全间隙为1~5 mm,其内径考虑0~4%的预拉伸安装余量,得到胶筒的主要技术参数如表1所示。

表1 封隔器胶筒主要技术参数

2 胶筒有限元模拟分析

封隔器胶筒结构的有限元分析属于非线性有限元范畴[5-7],其非线性突出地表现在材料非线性、几何非线性和边界非线性3个方面,密封计算的边界条件复杂,必须包含接触面的受力计算,呈非线性关系。采用ABAQUS软件,考虑大变形、非线性等相应特点进行建模分析。

2.1 建立模型

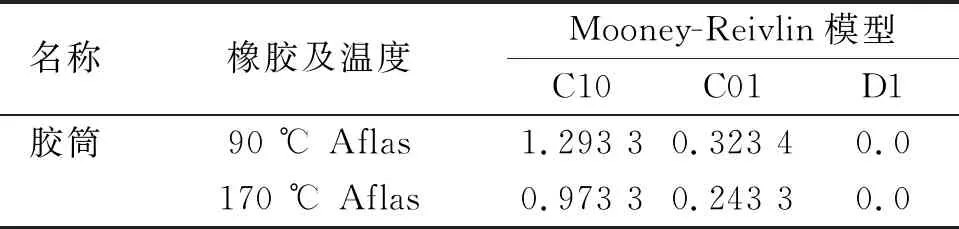

首先,根据密封结构的几何形状、材料和边界条件的特点,建立封隔器胶筒的二维轴对称模型。然后,根据胶筒的工作原理,中间胶筒起主要密封作用,边胶筒起肩保作用,考虑到金属丝网硫化Aflas橡胶复合材料的复杂性和简化为单一材质对胶筒整体性能的影响较小。因此,将边胶筒材质简化为Aflas。中胶筒与边胶筒材料均为超弹性材料。采用Mooney-Reivlin本构模型,查得橡胶材料的相关参数如表2所示。

表2 Mooney-Reivlin本构模型的相关参数

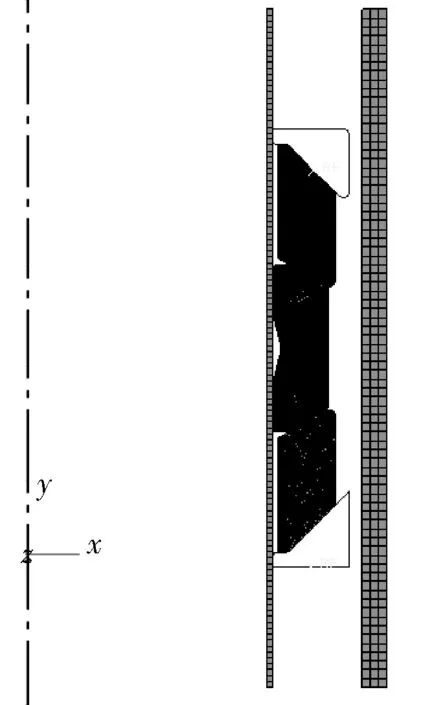

2.2 设置边界和划分网格

胶筒分析载荷主要为压缩坐封,坐封力为253.23 kN±25.32 kN,为了更好地模拟坐封压力,通过对压环施加位移载荷,经分析后提取坐封方向力值来验证坐封力及坐封后的密封情况。中心管内侧及套管外侧施加位移固定,位移量U1=U2=UR3=0 mm。底部边胶筒通过压块施加位移固定,位移量U1=U2=UR3=0 mm。胶筒与中心管及套管之间摩擦因数取0.3。分别对中胶筒、边胶筒进行拆分,使用结构单元进行划分网格。其中,中胶筒、边胶筒采用4节点CAX4RH单元划分网格,中心管、套管采用CAX4R单元划分网格。模型共划分单元数10 725,网格模型如图2所示。

图2 封隔器胶筒网格模型

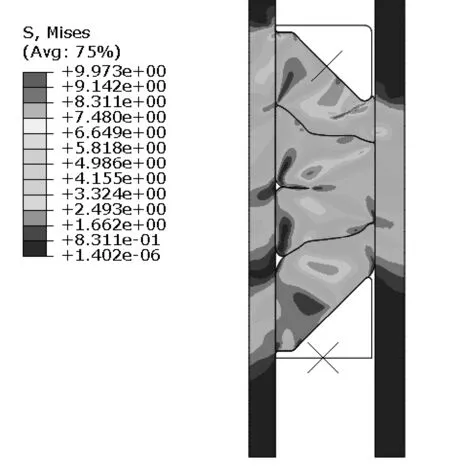

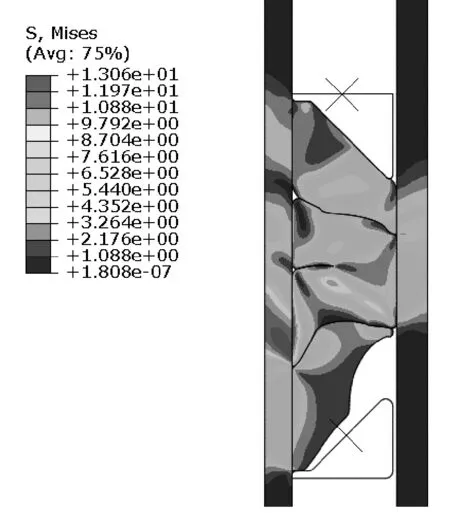

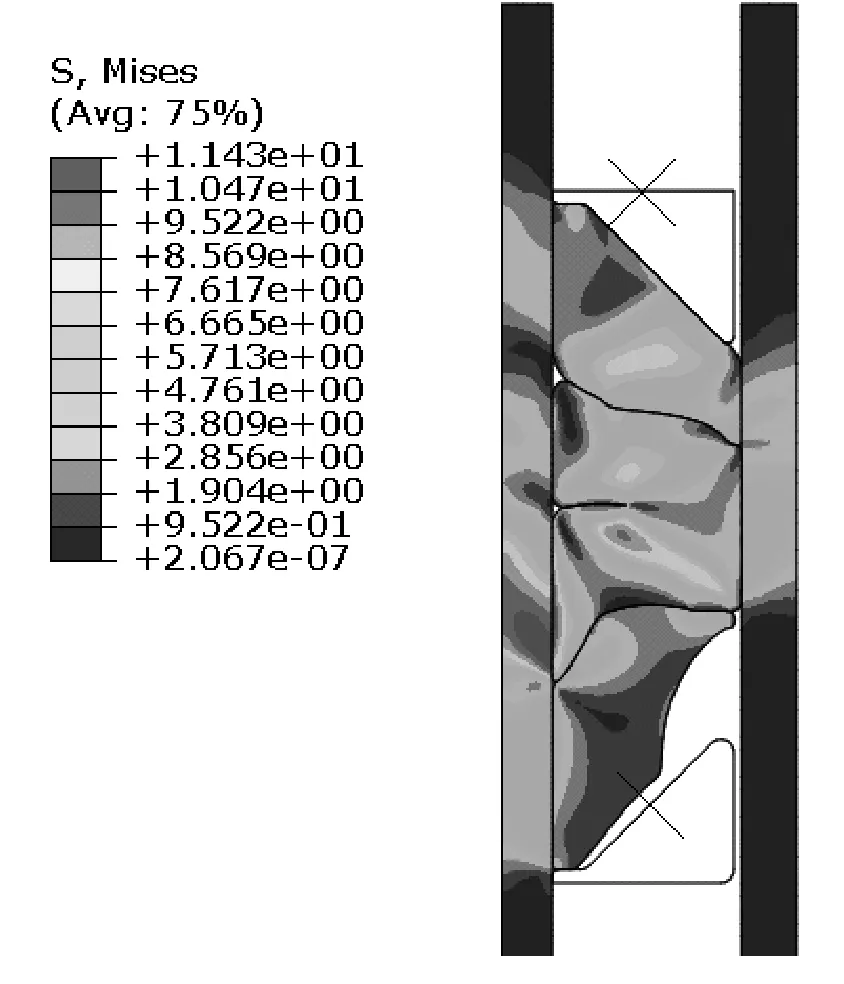

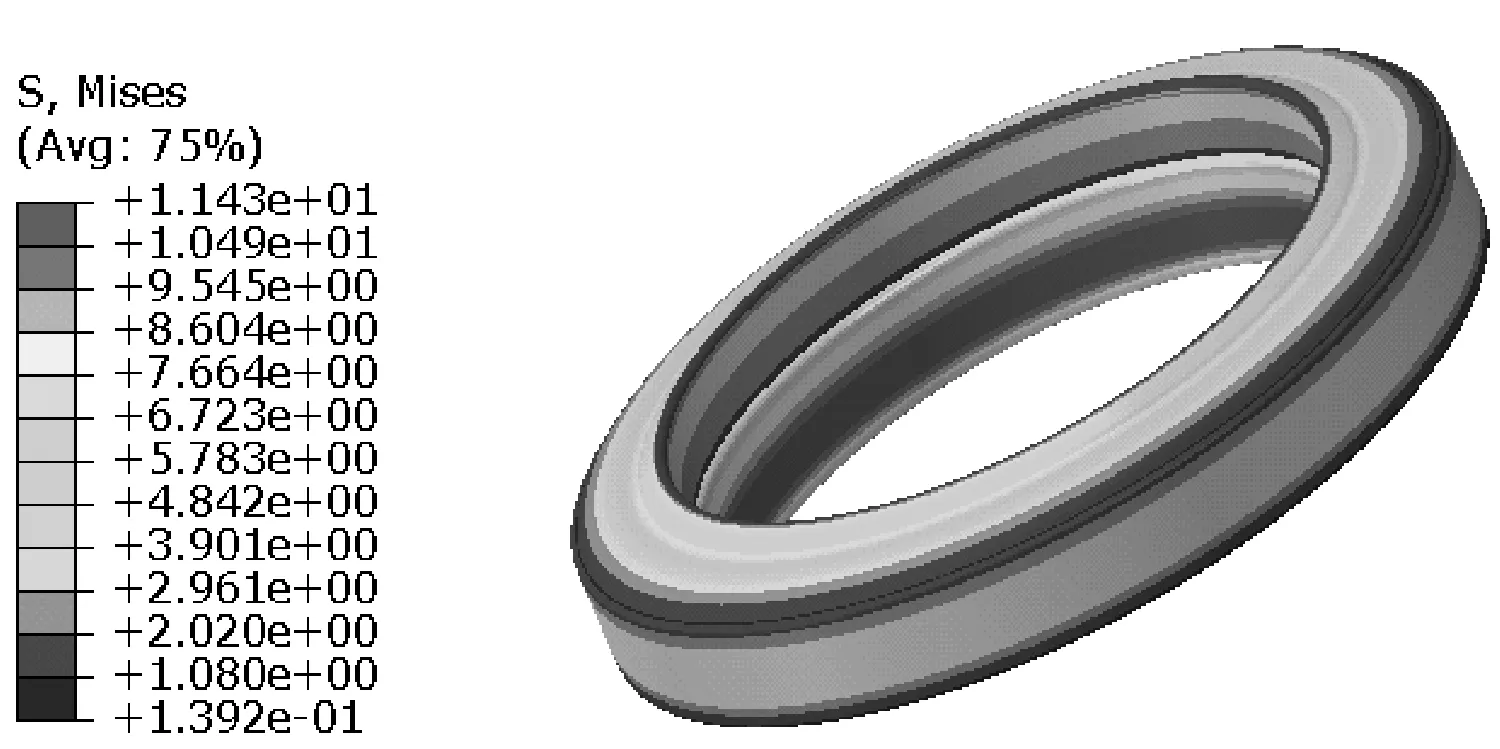

2.3 施加坐封力分析

分别对90 ℃与170 ℃情况下胶筒施加不同的位移载荷,后提取RF2力值。得出90 ℃施加38 mm位移后,等效加载力为2.59×105N。170 ℃施加47 mm位移,等效加载力为2.63×105N。两种情况下能够完成坐封。分别提取90 ℃与170 ℃情况下胶筒坐封完成后应力分布云图,如图3~4所示。

图3 90 ℃封隔器胶筒接触应力云图

图4 170 ℃封隔器胶筒接触应力云图

90 ℃与170 ℃情况下边胶筒与中胶筒最大应力为10.3 MPa,小于Aflas材料断裂强度20 MPa,满足强度要求。

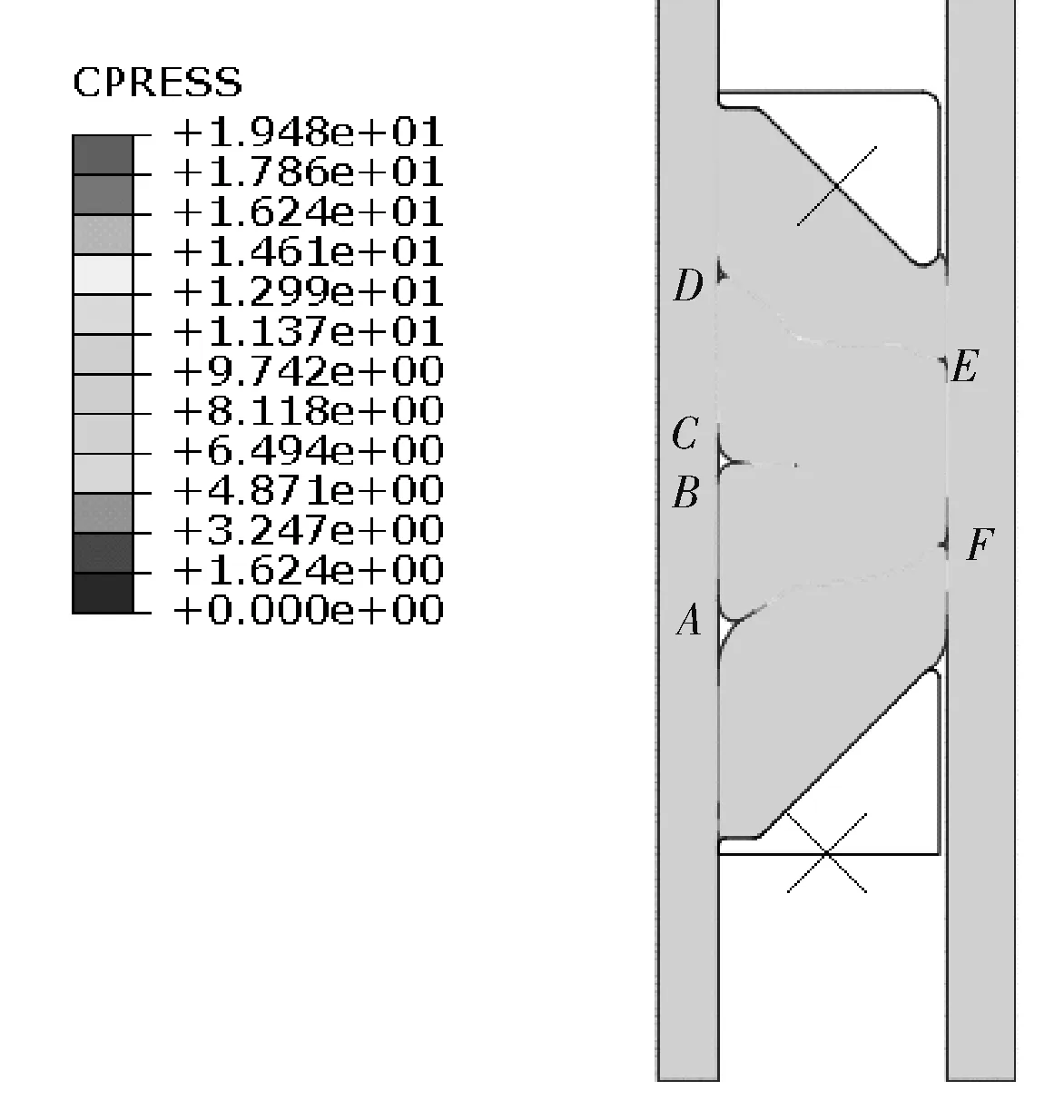

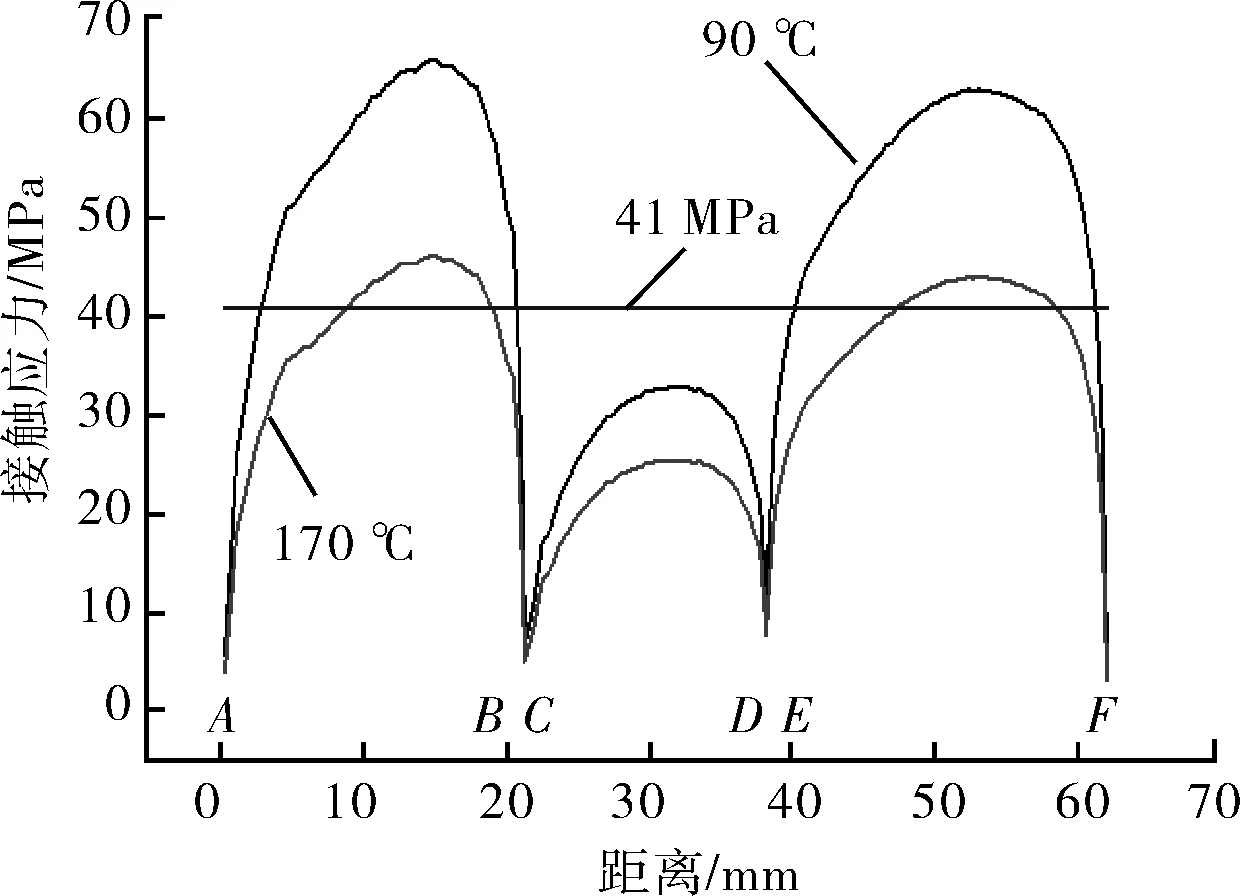

中胶筒与中心管、套管接触应力在路径A-B,C-D,E-F段的分布情况如图5~6所示。

图5 封隔器中胶筒接触应力路径

图6 封隔器坐封后接触应力云图

封隔器坐封到位后,边胶筒与中胶筒及中心管套管之间能够形成良好的接触,90 ℃与170 ℃时最大接触应力分别为38.07、21.90 MPa,满足初始密封的需要。

2.4 环空加压分析

以下部环空为例,增加41 MPa压力后,对胶筒进行分析,Mises应力分布如图7~10所示。

图7 90 ℃ 整体胶筒Mises应力云图

图8 90 ℃中胶筒Mises应力云图

图9 170 ℃ 整体胶筒Mises应力云图

图10 170 ℃中胶筒Mises应力云图

分析可见90 ℃与170 ℃情况下,边胶筒与中胶筒最大应力为13.0 MPa,小于Aflas材料断裂强度20 MPa,满足强度要求。中胶筒与中心管、套管接触应力在A-B,C-D,E-F段的分布情况如图11所示。

图11 封隔器坐封后接触应力分布

由图11可看出,封隔器胶筒承受下环空压力41 MPa。

1) 90 ℃情况下,中胶筒与套管密封主要在E-F段,最大接触应力为62.6 MPa,超过41 MPa的接触应力长度即有效密封长度为19.8 mm。中胶筒与中心管密封主要在A-B段,最大接触应力为64.35 MPa,超过41 MPa的接触应力长度即有效密封长度为16.7 mm。中胶筒能够实现与套管及中心管的密封。

2) 170 ℃情况下,中胶筒与套管密封主要在E-F段,最大接触应力为43.85 MPa,超过41 MPa的接触应力长度即有效密封长度为9.76 mm。中胶筒与中心管密封主要在A-B段,最大接触应力为43.6 MPa,超过41 MPa的接触应力长度,即有效密封长度为8.6 mm。

3) 与90 ℃情况对比,170 ℃下中胶筒与套管及中心管的最大接触应力及有效密封长度均减小,但仍能够实现与套管及中心管的密封。

3 室内试验

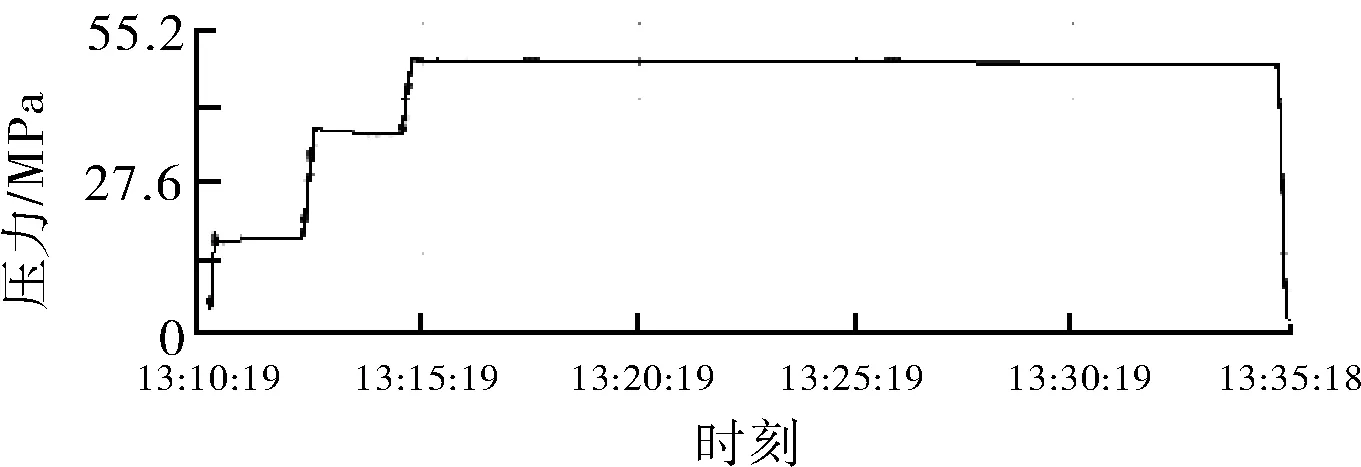

3.1 API 11D1-V3级性能测试

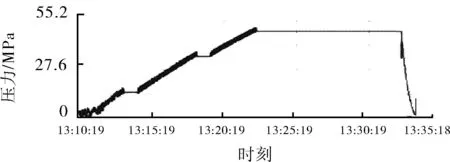

为了验证组合式胶筒的有效坐封力、耐温和耐压能力,文章选择最小磅级套管的最大内径ø227.7 mm,首先加温至170 ℃,保温1 h后施加坐封载荷253.23 kN±25.32 kN,然后进行高低温交变90~170 ℃下3个循环的承压能力测试,记录其上、下环空的验封压力曲线如图12~13所示。

图12 上环空的验封压力显示界面

图13 下环空的验封压力显示界面

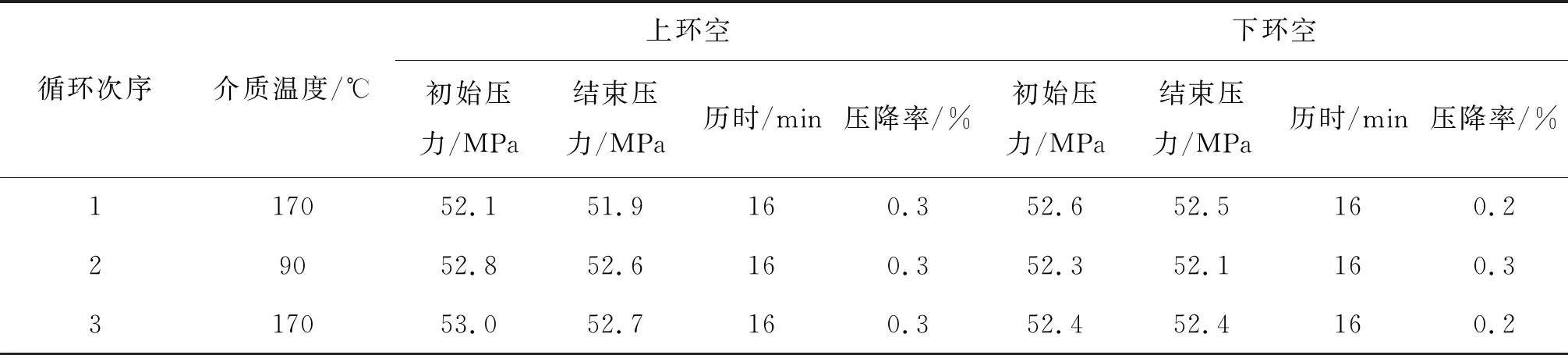

3轮次压力试验数据如表3所示。

表3 3轮次压力试验数据

经3个轮次170 ℃-90 ℃-170 ℃高低温交变试验,上、下环空各有2次反转测试,发现组合式胶筒在施加253.23 kN坐封载荷时,可以实现胶筒上、下环空密封41 MPa,满足高温高压封隔器配套使用需要。

3.2 模拟井试验

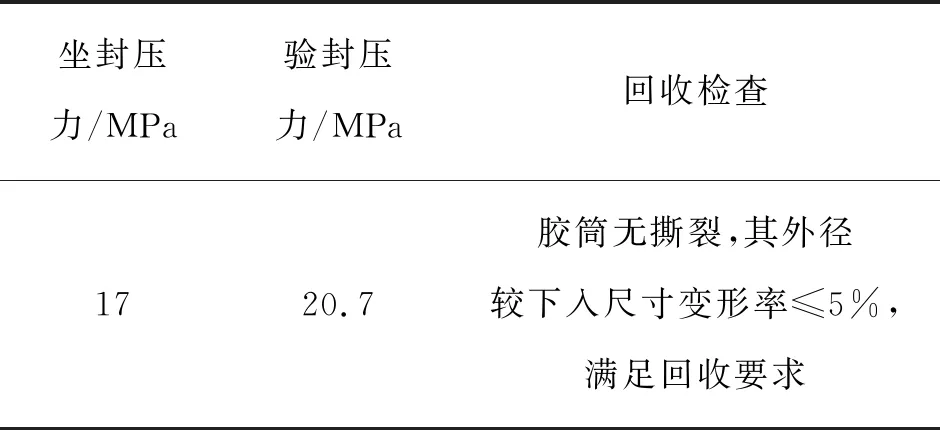

2018-03,将研制的组合式胶筒组装到封隔器上,下入JJSY-1试验井,对坐封工具加压力17.2 MPa,坐封工具推筒输出253.2 kN推力,将封隔器坐封。入井1 100 m进行坐封和验封试验,记录其相关试验参数,如表4。

表4 胶筒模拟井试验参数

经入井测试发现,该组合式胶筒可匹配高温高压封隔器及其配套坐封工具,满足坐封、验封和回收的作业需要。

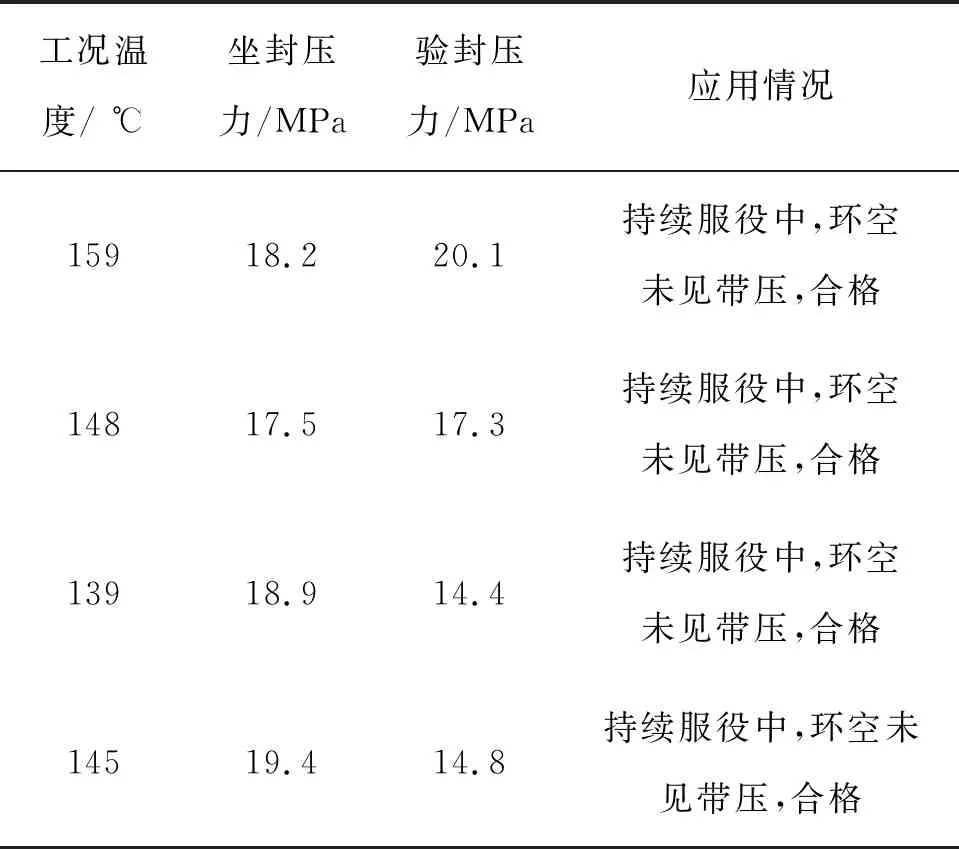

4 现场应用

2018-05至今,累计组装了4套组合式胶筒的封隔器,在南海西部油田和渤海油田应用,数据如表5所示。

表5 三胶筒组合封隔器应用数据

从表5的数据看出,研制的组合式三胶筒匹配封隔器,可满足层间封隔和防砂完井的作业需要,保证井筒封隔的可靠性和安全性。

5 结论

1) 研制了耐高温高压的完井封隔器胶筒。该胶筒采用特殊的三胶筒组合结构,计算了主要设计参数。

2) 建立有限元分析模型,在90 ℃与170 ℃情况下胶筒坐封,坐封后施加上环空与下环空压差41 MPa,进行应力及接触应力分析。

3) 通过API 11D1-V3等级3个轮次170 ℃-90 ℃-170 ℃高低温交变和压力反转测试,证明组合式胶筒在施加253.23 kN坐封载荷时,可以密封上、下环空压力41 MPa,满足高温高压封隔器配套使用需要。

4) 通过下井试验和现场应用发现,该组合式三胶筒匹配封隔器及其坐封工具,满足层间封隔和防砂完井的作业需要,保证井筒封隔的可靠性和安全性。