张力腿平台模块钻机井架设计及风动力学分析

侯 敏,李汶东,张友会,廉光义,雷传军,李鹏举

(1.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡 721002;3.西部钻探工程有限公司,巴州分公司,新疆 库尔勒 841000;4.川庆钻探工程有限公司 新疆分公司,新疆 库尔勒 841000)

张力腿平台(Tension Leg platform, TLP) 是目前深海油气开发最常用形式之一。其升沉运动小,适用水深大,抵抗恶劣海况能力较强,且有很高的性价比,具有良好的发展态势,很适合在我国南海投入使用。目前,应用SACS软件对海洋井架进行动力学分析的研究较少,风振分析的研究也较少。自振周期的计算结果是风振分析的重要判据,但是现有自振周期的计算数据比较分散,大的达到40 Hz,小的达到几赫兹。

笔者根据国家科技重大专项《南海荔湾气田群和流花油田群开发示范工程》中子任务二《张力腿平台模块钻机关键设备应用研究》的相关要求,开展了适用于张力腿平台模块钻机的海洋动态井架设计研究,给出了结构设计方案,并完成了各工况下井架的强度分析计算,由于该井架属于高耸结构,进行了风振分析,给出了海洋塔型井架自振周期的取值建议值,以期为未来类似的TLP模块钻机[1]井架设计开发提供借鉴。

1 井架设计要求

1.1 设计原则

井架设计应尽量采用优化设计,既保证其有足够的承载能力,又兼顾经济性的原则[2]。井架设计应能满足顶驱、载人维护篮等设备的安装及使用。

1.2 设计标准

张力腿平台属于浮式平台的一种,其模块钻机井架设计可遵循美国石油学会的API Spec 4F规范。

1.3 总体技术参数

钻探深度

5 000 m

最大钩载

3 150 kN

井架底部跨距

9.144 m×9.144 m

井架有效高度

46.6 m

作业环境温度

15.9~35.9 ℃

1.4 总体布置

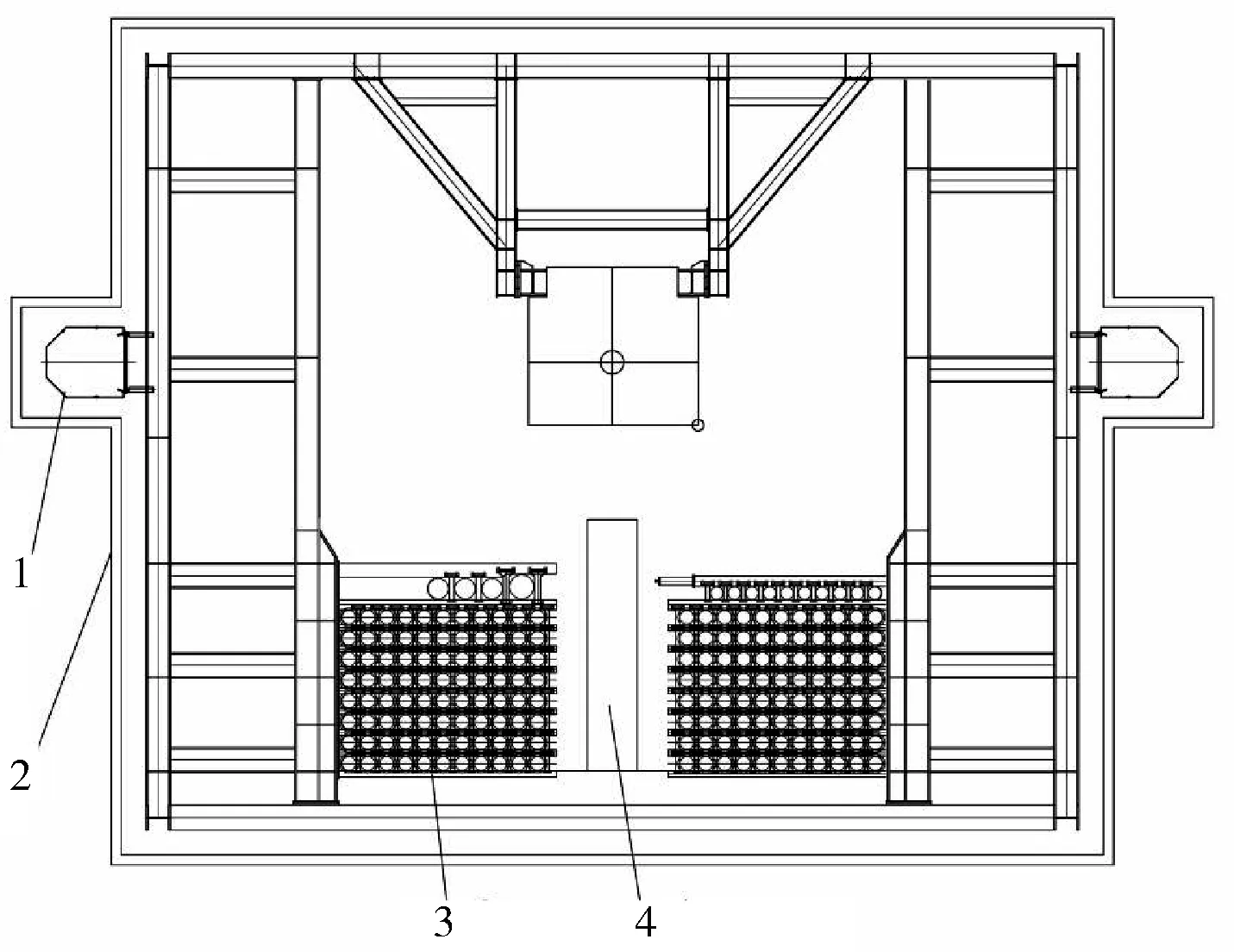

井架结构设计应满足平台整体布置、钻井工艺流程及钻台布局要求。钻台布局如图1所示,司钻房位于井架支座内部,便于观察动力猫道和井口设备运行。司钻房对侧井架支座外部布置有死绳固定器、泥浆立管管汇、节流压井管汇、固井管汇和泥气分离器。2个立根盒布置在钻台面前侧,在立根盒2侧布置有2台风动绞车。在司钻房对侧立根盒和井口之间布置有1台铁钻工。

1—立根区域;2—井架支座;3—风动绞车;4—司钻房;5—载人绞车;6—钻井绞车;7—液压猫头;8—泥浆盒;9—泥气分离器;10—节流压井管汇;11—转盘;12—铁钻工;13—泥浆立管管汇;14—死绳固定器;15—固井管汇;16—钢丝绳倒绳机;17—动力猫道。

钻台后侧布置1台钻井绞车,倒绳机布置在“V”大门外侧飘台上。整个钻台布局合理,满足钻井工艺流程需要,可极大提高钻井作业效率。

2 井架结构设计

2.1 主要技术参数

1) 最大额定静钩载 3 150 kN

注:①6×7绳系,满立根,风速≤39.7 m/s。

②加速度、冲击、排放立根和风载将降低最大钩载。

2) 井架有效高度46.6 m

3) 井架底部开档9.144 m×9.144 m

4) 二层台安装高度(至钻台面)26.5 m

5) 二层台容量

②127 mm(5英寸)钻铤,28 m立根,10柱

③203.2 mm(8英寸)钻铤,3柱

6) 最大额定设计风速

①钻井作业工况(满钩载、满立根)39.7 m/s

②风暴工况(无钩载、满立根)65.7 m/s

③拖航工况(无钩载、无立根)51.5 m/s

7) 结构安全级别E2/U2

8) 惯性载荷,如表1。

表1 井架惯性载荷

2.2 结构方案

井架为单斜瓶颈式塔形结构,其上部设有天车,快绳轮和死绳轮对角布置,满足钻台布局要求。井架结构方案如图2所示[3]。

1—天车;2—顶驱导轨;3—快绳;4—井架体;5—二层台;6—泥浆立管管汇;7—载人维护篮;8—笼梯平台;9—放空管线。

井架立柱由焊接H型钢制成,立柱和横、斜杆经高强度螺栓连成整体。全部裸露构件均经热喷涂锌/铝处理,增强了井架的抗腐蚀能力。井架主要承载构件满足环境温度15.9~35.9 ℃的使用要求。

井架内部设有顶驱导轨且空间大,满足顶驱、载人维护篮等设备的安装及运行要求;井架两侧设有通往天车和二层台的笼梯,并设有休息台及防坠落设施,满足人员安全通行要求。

2.3 结构特点

1) 井架采用单斜瓶颈式塔形结构,二层台上方第1个桁格以上为井架上部,以下为井架下部,上部锥度大于下部锥度;V大门位于立根侧,其对侧为绞车单斜侧,该结构可减小滚筒中心线至井口的距离,在满足立根排放及顶驱安装要求的同时,尽可能的缩小了井架横截面尺寸,减轻了井架质量。

2) 井架是一个横截面为矩形的可拆卸、栓装式封闭空间钢结构,井架腹杆布置采用风阻小的菱形桁格,井架立柱采用宽翼缘焊接H型钢、井架横梁及斜撑采用焊接H型钢或双角钢。根据受力分析结果优化材料截面,在满足承载能力要求的同时减轻井架质量。

3) 井架各杆件之间采用螺栓群组进行连接。根据受力特点,井架立柱之间采用端面法兰高强度螺栓连接,横梁与立柱之间采用端面法兰或单面节点板连接,斜撑与立柱之间采用双角钢连接或单面节点板连接,井架支座与钻台间采用端面法兰高强度螺栓连接。

4) 井架V大门位于钻台正前方,与立根台同侧,它是外部设备、钻具及工具进入井架内部的入口,面向排管架,其高度可满足14.6 m长套管及19.8 m长HP隔水管或双单根立柱进出的要求。

5) 二层台布置如图3,设计时考虑了钻井作业时所需5 000 m立根排放容量以及平台摇摆时立根排放对稳定性要求[4]。设计了一种特殊的钻杆靠放指梁,由挡杆、轴座、卡板、卡座等组成,若需靠放钻杆,打开卡板,将钻杆推入卡板与卡板间的空隙,闭合卡板,钻杆就被卡住;若需取出钻杆,上翻打开卡板,即可将钻杆推出用于钻井作业。采用此结构,可将钻杆可靠的固定在指梁上,不会发生钻杆脱出事故。

二层台四周设有挡风墙,内部设有环形走道,两侧笼梯可直达二层台。

1—笼梯;2—挡风墙;3—钻杆指梁;4—舌台。

3 井架设计计算[5-11]

3.1 整体结构有限元分析

采用SACS有限元分析软件对操作工况、风暴工况和拖航工况下井架结构的强度和稳定性进行分析计算,确保井架设计满足API Spec 4F规范[5]要求。

经过分析,认为可采用三维弹性梁单元模拟组成井架的各杆件,可采用质量单元模拟安装在井架上的设备及附件;根据各杆件之间连接节点的特性,斜撑杆模拟为铰接,横梁及立柱模拟为刚接,井架支脚模拟为铰接,井架有限元模型如图4。

图4 井架有限元模型

3.2 工况组合

根据API Spec 4F规范[5],并结合张力腿平台的作业特点,确定钻井作业工况、风暴工况和拖航工况3种危险工况,如表2所示。根据风向及惯性载荷方向,可将这3种工况划分为若干子工况。

表2 井架计算工况

注[5]:TE=游车重力+大钩(或顶驱) 重力+ 钢丝绳重力。

3.3 有限元计算结果

分析结果表明[7],钻井作业工况、135°风向;风暴工况,225°风向;拖航工况,315°风向。这3种受力状态最为恶劣。

3.3.1 钻井作业工况计算结果

该工况下井架绞车侧上部立柱折弯处出现最大UC值0.969,如图5所示。

图5 钻井作业工况时井架UC值(UC≥0.75)

3.3.2 风暴工况计算结果

该工况下井架“V”大门立柱上出现最大UC值0.83,如图6所示。

图6 风暴工况时井架UC值(UC≥0.75)

3.3.3 拖航工况计算结果

该工况下井架“V”大门立柱上出现最大UC值0.939,如图7所示。

图7 拖航工况时井架UC值(UC≥0.75)

井架在上述危险工况下的最大UC值均小于AISC(335-1989)[6]规定的允许值,因而井架设计满足API Spec 4F规范[5]要求。

4 井架风动力学分析

海洋环境复杂而恶劣,风暴不可避免。海洋井架高度大、横截面小、阻尼比小,由于风振而造成失效的事故时有发生,其失效形式主要有3种。

1) 频繁的大幅度摆动使结构不能正常工作。

2) 结构横截面或构件内力达到极限,发生屈服、断裂、失稳甚至倒塌。

3) 结构长时间振动,造成材料疲劳累计损伤,引起结构破坏[12]。

为避免此类事故的发生,有必要对井架进行风动力学分析,以判断井架是否为风敏感结构,是否会随风产生共振。

风动力学分析的第1步为模态分析,以获得井架结构基本自振周期(频率)。目前,已发表的关于SACS软件应用的文献,静力分析的居多,详细介绍动力学分析的很少。为此,笔者对模态分析的步骤方法进行了研究,并根据国内相关标准对模态分析计算结果进行了验证。

4.1 SACS模态分析流程

在SACS软件中进行模态分析,需要建立3个文件。

1) 模型文件(inp文件)。

2) dyninp文件。

3) run文件。

对于模型文件,可以直接采用SACS静力分析时的模型,但是需要对模型做2方面处理。

1) 需要人为指定动力主自由度,并将其自由度由(000 000)修改为(222 000)。

2) 在dyninp文件中应至少声明竖向坐标轴,单位制、需要提取的模态数量、结构的密度、质量计算选项、SACS荷载选项中的质量,对于质量点的SACS荷载方向,所加载质量的系数等[7]。这里选择+z方向为竖向坐标轴,因为建模时利用质量单元模拟井架附件,所以直接进行模态计算即可。

4.2 模态计算结果

计算所得的各阶频率和周期如表3所示。

表3 井架前10阶振型频率和周期

由于篇幅所限,这里仅列出井架前10阶振型中的前3阶的云图,如图8~10所示,可知,第1阶振型为前后向(x向)的平动,第2阶振型为左右方向(y向)的平动,第3阶振型绕竖向轴(z向)为扭转。

图8 第1阶振型

图9 第2阶振型

图10 第3阶振型

4.3 模态计算结果分析

《建筑结构荷载规范》(GB50009-2012)中提供了塔式结构第1自振周期的估算公式:

T1J=(0.007~0.013)H

(1)

式中:T1J为建筑塔第1自振周期;H为全塔高度。

但是,由式(1)计算的数值范围太宽,仅适用于质量和外形连续变化的塔式结构。采用式(1)计算井架的第1自振周期,得:

T1J=(0.007~0.013)×46.6=0.326~0.606 s

其它行业也根据自己的行业特点研究了塔形结构的第1自振周期的计算公式。例如电力行业,根据工程实际所做的输电塔架结构实测研究,得到的输电塔架结构的第1自振周期的近似计算公式[13-14]为:

(2)

式中:T1D为电塔第1自振周期;H为全塔高度;b为塔头宽度;B为根开宽度。

由式(2)计算井架的第1自振周期,得:

通过对比发现,采用电力行业的经验公式计算的第1自振周期是1个固定值,针对性强、适用性较窄;《建筑结构荷载规范》(GB50009-2012)建筑钢结构规范给出的第1自振周期,即特征周期的适用面宽;海洋塔型井架的自振周期非常接近按建筑荷载规范给出的经验公式的下限值,差值仅为建议下限值的3%。

根据API 4F规范的规定,对因在风和结构之间动力相互作用可能经受附件载荷的风敏感结构,应进行动力分析。该规范条文说明中介绍了澳大利亚规范AS1170.2-1989,该规范规定:结构的1阶振型频率<1 Hz、结构高宽比大于5时,需要进行风动力分析。

本井架总高46.6 m,最小宽度3.5 m,高宽比为13.3,1阶振型频率3.165 Hz,虽然高宽比远大于5,但第1阶频率3.165>1 Hz,因而不属于风敏感结构,不需要进行风动力学分析。另外,当风暴作用频率接近3.2 Hz 时,可能对井架产生共振破坏。

5 结论

1) 分析了井架设计所依据的原则、标准及任务书要求,设计了单斜瓶颈式塔形井架,井架可承受3 150 kN钩载、风载及惯性载荷的联合作用,可满足5 000 m立根的排放要求,可满足顶驱、载人维护篮等设备的安装及使用要求,适于海上复杂工况作业。

2) 井架主体为栓装可拆卸结构,主承载构件满足环境温度15.9~35.9 ℃的使用要求。井架全部裸露构件均经热喷涂锌/铝处理,抗腐蚀能力强,适合于海洋大气环境。

3) 分析了井架作业过程中所承受的各种载荷,并确定了危险载荷工况组合。利用SACS软件对井架结构进行了分析及验证,结果表明,井架具有质量轻、承载能力大、抗风能力强等特点,井架设计完全满足API Spec 4F规范要求。

4) 介绍了海洋井架SACS软件模态分析计算方法,分析了其它行业常见的2种钢结构自振周期的计算公式。《建筑结构荷载规范》给出的经验公式的下限值与海洋石油塔形井架的自振周期非常接近。

5) 根据澳大利亚规范AS1170.2—1989的规定,该井架高宽比虽然大于5,但结构的1阶振型频率大于1 Hz,因而不属于风敏感结构,不需要进行风动力学分析。另外,当风暴作用频率接近3.2 Hz 时,可能对井架产生共振破坏。