SPS原位碳化合成WC-6Co硬质合金

郭圣达,鲍 瑞,易健宏,羊建高

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093;2.江西理工大学 工程研究院,江西 赣州 341000)

SPS原位碳化合成WC-6Co硬质合金

郭圣达1,2,鲍 瑞1,易健宏1,羊建高2

(1.昆明理工大学 材料科学与工程学院,云南 昆明 650093;2.江西理工大学 工程研究院,江西 赣州 341000)

以钨粉、钴粉、炭黑、有机碳为原料,研究了W、Co和C混合粉末在放电等离子烧结系统中碳化反应快速烧结制备WC-6%Co硬质合金的原位碳化烧结工艺。系统研究了配碳量、烧结温度、保温时间和加压方式对硬质合金的显微组织结构和性能的影响。结果表明:碳含量为理论值1.2倍时合金物相为纯WC和Co相,无脱碳相,也未发现游离碳;烧结温度在1 250℃时,WC晶粒均匀且无异常长大;保温时间设置为5 min时,合金性能较为理想;在W、Co和C混合粉末烧结初期施加30 MPa压强,待温度升到800℃时再将压强加到50 MPa制备的合金孔隙较少,致密化程度高。本工艺较传统制备工艺具有流程短,成本低的特点,可为硬质合金工业生产提供参考。

原位碳化快速烧结;碳含量;烧结工艺;组织结构;性能

WC-Co硬质合金兼具良好的韧性、硬度、耐磨性等综合性能,被广泛应用于矿用、切削、模具等各个领域,已成为现代社会不可缺少的重要材料[1-3]。有研究表明[4-7],在粘结相含量一定的情况下,当WC晶粒度减少到1.0 μm以下时,硬质合金的硬度、强度均有提高,应用领域更为广泛。

在传统的WC-Co硬质合金制备过程中[8-9],首先需分别制备出粒度成分合格的Co粉和碳含量合格的WC粉,再经湿磨混料、制粒、烧结制备出合金。对于细晶/超细晶硬质合金,碳含量的控制显得尤为重要[10],但在钨粉碳化以及随后的烧结过程中,碳含量的精确控制存在一定难度。

放电等离子烧结技术(SPS)是近二十年来发展起来的一种快速固相烧结致密化工艺,具有升温速度快、烧结时间短、致密化效果好等特点[11-12]。本文作者利用SPS对W、Co、碳黑、有机碳混合粉末进行原位碳化快速烧结制备出WC-6%Co硬质合金,系统研究了配碳量、烧结温度、保温时间和加压方式对硬质合金的显微组织结构和性能的影响,为WC-Co硬质合金的制备提供一种可行的方法。

1 试 验

以细颗粒纯W、纯Co、炭黑、有机碳为原材料。W纯度大于99.95%,平均粒径约为0.8 μm,购自赣州精科科技有限公司;Co、细颗粒炭黑、有机碳均购自湖南顶立科技有限公司。按照WC-6%Co硬质合金成分配比称量配料,将原料添加到容积为500 mL的行星球磨罐中,球料比5∶1,以酒精为球磨介质行星球磨10 h,真空干燥后过筛制得W、Co、C混合粉末;随后将制备的混合粉末装入直径为20 mm的石墨模具中,置于SPS烧结炉中快速反应烧结,制得WC-6Co硬质合金试样。

将烧结温度固定为1250℃、保温时间为5 min、加压方式为分段加压,分别设置碳元素添加量为WC-6%Co理论值的1.0、1.2、1.4倍(炭黑与有机碳的C元素的摩尔比固定为1∶1),研究配碳量对合金组织与性能的影响。将配碳量固定为理论值1.2倍、保温时间为5 min、采用分段加压方式,分别设置烧结温度分别为1 200℃、1 250℃、1 300℃进行烧结,研究烧结温度对合金组织与性能的影响。将配碳量固定为理论值1.2倍、烧结温度固定为1 250℃、采用分段加压方式,分别设置保温时间为1min、5min和10 min,研究保温时间对合金组织与性能的影响。将配碳量固定为理论值1.2倍、烧结温度固定为1 250℃、保温时间为5 min,分别设置直接加压和分段加压两种加压方式为研究不同加压方式对合金组织与性能的影响。直接加压:烧结初期将压强升到50 MPa,并保持相同压强至烧结结束;分段加压:烧结初期压强升到30 MPa,等温度升至800℃时再升至50 MPa并保持至烧结结束。

分别采用180 μm、80 μm、38 μm金刚石磨盘打磨合金样品,再用7 μm、1 μm金刚石研磨膏对样品进行抛光处理。使用扫描电镜(日本日立,TM3030)观察合金微观形貌,采用线性截距法测算WC平均晶粒尺寸;使用X射线衍射仪(荷兰帕纳科,Empyrean)分析合金的物相组成;用阿基米德原理测定合金的密度;用洛氏硬度计测量合金的硬度(HRA);用三点弯曲试验法检测合金抗弯强度,每组合金测3个样取平均值。W能够快速被碳化,但仍然存在未与C直接接触的W粉颗粒,在烧结时仅通过C扩散使W被碳化的过程极其缓慢,因此文章通过添加部分有机碳,使其在球磨时可通过溶液形式分布于W粉颗粒上,烧结时发生分解生成活性炭为W的碳化提供碳源,使W能够同时被碳化。

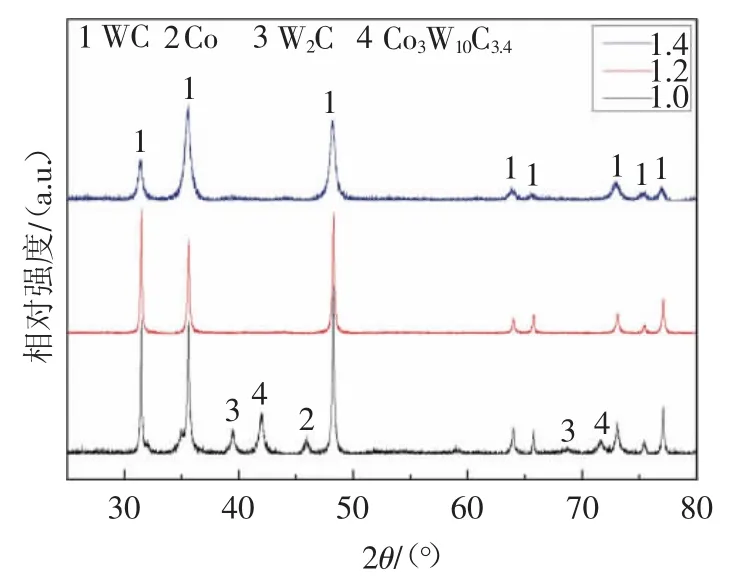

从图1可以看出,初始配碳量为理论值的1.2倍时,制备的合金为纯的WC相与Co相,无脱碳相存在;当初始配碳量为理论值的1.4倍时,合金仍然显示为WC相与Co相,但可能存在游离碳形式的过量碳,但由于含量较少,在XRD结果中显示不出来。

图1 不同初始配碳量制备的硬质合金XRD结果Fig.1 XRD patterns fabricated with different carbon content

2 结果与分析

2.1 碳含量对合金物相与组织的影响

图1所示分别为初始配碳量为理论值1.0、1.2和1.4倍制备的硬质合金XRD图。从图中可以看出,当配碳量为理论值时,制备的合金存在脱碳相(W2C、Co3W10C3.4);当配碳量为理论值的1.2和1.4倍时,合金为纯的WC相与Co相。W、Co、C混合粉末在烧结中,W与C发生碳化反应生成WC,但由于有机碳在加热过程分解生成含C气氛,部分与W发生碳化反应,仍有部分以气体形式逸出烧结炉腔,因此初始配碳量为WC-6Co理论值时,最终烧结制备的硬质合金中C含量会低于理论值,导致合金存在脱碳相[13]。由于C、W颗粒相互接触,在烧结时部分

图2所示分别为配碳量为理论值1.0、1.2和1.4倍硬质合金的SEM图。从图中可以看出,WC晶粒较为均匀,未发现异常长大现象,利用线性截距法计算WC平均晶粒度约为0.9 μm。图2(c)中有孔隙出现,分析认为是由于过量的碳在硬质合金中聚集,在研磨抛光时游离碳脱落引起的孔隙。

2.2 烧结温度对合金组织与性能的影响

图3所示为烧结温度分别设置成1200℃、1250℃和1 300℃时制备的合金形貌。从图中可以看出,温度为1 200℃时,合金存有孔隙;1 250℃时WC晶粒较为均匀,存在较少孔隙;1 300℃时无孔隙,但WC晶粒有异常长大现象,如图3(c)中箭头所示。

图2 不同初始碳含量硬质合金SEM结果Fig.2 SEM images of WC-6Co fabricated with different carbon content

图3 不同烧结温度硬质合金SEM图Fig.3 SEM images of WC-6Co fabricated by different sintering temperature

有文献认为[4],W的碳化始于830℃左右,但速度极为缓慢,且延长碳化时间对碳化反应作用有限,只有当温度升高至1 300℃时,碳化速度才会显著增加。但在本文试验中,1250℃烧结制备的合金中无脱碳相存在,分析认为这是由于在原位碳化快速烧结过程中,Co对W的碳化反应起到良好的催化促进作用,使W在较低温度下即可碳化完全生成WC[14-15]。

当烧结温度设置为1 200℃时,粉末中未出现液相,属于固相烧结,粉末致密化过程依靠扩散固/固黏结完成,而SPS烧结保温时间短,粉末来不及完全致密化烧结过程就已结束,因此合金中仍然存在一定的孔隙;当烧结温度设置为1 300℃时,样品实际温度会高于设置值[16],此时粉末中出现了大量液相,能快速填充合金的孔隙,使致密化程度大幅提高,同时发生WC晶粒溶解-析出现象,小颗粒WC在液相中溶解,随后在大颗粒WC上析出使WC晶粒发生异常长大[17]。

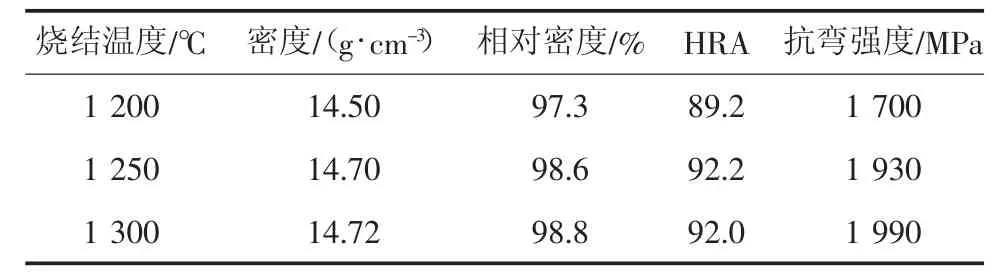

表1所示为不同烧结温度时合金的性能。从结果看出,1 200℃烧结的合金致密度仅为97.3%,HRA为89.2,而1 250℃和1 300℃烧结的合金致密度均在98%以上,HRA分别为92.2和92.0。硬质合金硬度与钴含量和WC晶粒度有关,当钴含量一定时,WC越细,合金中晶界和相界越多,对合金起到强化作用,导致硬度越大,从图3看出,1 250℃时合金WC晶粒均匀且无异常长大,此时合金硬度最大。合金抗弯强度指合金在外力作用下抵抗断裂的能力,是衡量合金本身承载能力的指标。从表1可以看出,温度为1 200℃时,合金存在较多孔隙,使强度降低,当温度增加至1 250℃和1 300℃时,强度有较大提升。

表1 不同烧结温度下试样的性能Tab.1 Properties of samples prepared by different sintering temperature

2.3 保温时间对合金组织与性能的影响

图4 不同保温时间制备的硬质合金SEM图Fig.4 SEM images of WC-6Co fabricated with different holding time

图4所示为保温时间分别设置为1 min、5 min和10min的硬质合金显微组织。从图中可以看出,时间为1 min的合金中存在较多孔隙,5 min和10 min的合金孔隙较少,并且差别很小。在SPS烧结过程中,保温时间太短,使合金组织分布不均匀,孔隙在短时间内难以被消除;保温时间太长,则使WC晶粒发生长大,降低合金性能。从图4结果来看,1 min的保温时间太短,合金孔隙来不及被填充,因此烧结出来的合金存在较多孔隙,并且性能欠佳,如表2所示;保温时间分别为5 min和10 min的合金,孔隙比例几乎无差别,说明在试验选取保温时间的范围内,延长保温时间对合金组织影响较小,从烧结成本来看认为保温时间为5 min时,合金即可达到较为理想的致密度。

表2所示为不同保温时间制备合金的性能。从结果看出,保温1 min的合金相对密度仅为96.72%,HRA值为85,分析是由于合金不致密、孔隙多导致的。保温5 min和10 min的合金,相对密度分别为98.89%和98.94%,HRA分别为91.6和91.5。从表2结果看出,保温5 min和10 min的合金力学性能差别很小,说明在试验范围内,延长保温时间对合金性能提升的作用不明显。

表2 不同保温时间试样的性能Tab.2 Properties of samples prepared with different holding time

2.4 加压方式对合金组织与性能的影响

SPS烧结压强是设备通过模具上压头传递给粉末体的,压强过小只能使粉末颗粒发生相对移动和较小的变形,烧结后合金致密度偏低,影响合金性能;压强过大,粉末间会过早地形成封闭孔洞,气体难以排出,烧结后合金仍然存在一定孔隙无法消除[17-19]。为研究加压方式对合金组织与性能的影响,本试验将初始配碳量固定为理论值的1.2倍,烧结温度设置为1 250℃,分别设置两种加压方式研究其对合金组织与性能的影响。方式一:烧结初期将压强升到50MPa,并保持相同压强至烧结结束;方式二:烧结初期压强升到30 MPa,等温度升至800℃时再升至50 MPa并保持至烧结结束。

图5所示为不同加压方式作用下制备的WC-6Co硬质合金显微组织。可以看出,方式一烧结的合金存在较多孔隙,图5(a)所示,对应致密仅为95.0%,HRA为84.3,如表3所示。分析认为初期压强达到50 MPa后,粉末体内部形成大量闭孔隙,随着烧结的进行,内部气体无法及时逸出,并形成很大压强,导致孔隙难以消除,其平均抗弯强度为1 840 MPa。而方式二烧结的合金显微组织均匀,无明显孔隙存在图5(b),致密度达到98.9%,HRA为91.6,抗弯强度为1 980 MPa。

图5 不同加压方式合金SEM图Fig.5 SEM images of WC-6Co fabricated under different types of compression

表3 为两种加压方式试样的性能Tab.3 Properties of samples prepared with different ways of applying pressure

3 结论

以纯钨、钴、炭黑和有机碳为原料,利用SPS原位碳化烧结技术成功制备了WC-6Co硬质合金,为WC-Co硬质合金的制备提供了一种可行的新工艺。

本文系统研究了初始配碳量、烧结温度、保温时间和加压方式对合金物相、组织结构与性能的影响,结果表明:初始配碳量为理论值1.2倍时最好,此时合金中无脱碳相,也未发现游离碳的存在。烧结温度控制在1 250℃时,合金致密化程度较好,且WC晶粒分布均匀,无异常长大现象。保温时间为5 min时,合金致密度达到14.73 g/cm3,随着保温时间的进一步延长,合金性能变化较小。当直接施加最大烧结压力于粉末时,粉末体内形成闭孔隙,并且保存至烧结完成,导致致密化程度大幅降低,因此在烧结初期应施加较小压力,尽量减少闭孔隙的形貌,待温度达到800℃时,再施加最大烧结压力,制备的合金孔隙较少,致密化程度高。

[1] ZHU Huang,REN Xingrun,LIU Meixia,et al.Effect of Cu on the microstructures and properties of WC-6Co cemented carbides fabricated by SPS[J].International Journal of Refractory Metals and Hard Materials,2016,43:111-116.

[2] LIN Hua,SUN Jianchun,LI Chunhong,et al.A facile route to synthesize WC-Co nanocomposite powders and properties of sintered bulk[J].Journal of Alloys and Compounds,2016,682:531-536.

[3] 黄 翔,易丹青,王 斌,等.V和Cr对超细WC-Co硬质合金Co粘结相成分与WC/Co界面组织结构的影响[J].粉末冶金材料科学与工程,2016,21(1):95-102 HUANG Xiang,YI Danqing,WANG Bin,et al.Effects of V and Cr additions on chemical composistion ofCo binder phase and microtructure of WC/Co interface of ultrafine WC-Co cemented carbides [J].Materials Science and Engineering ofPowder Metallurgy,2016,21(1):95-102.

[4] 羊建高,谭敦强,陈 颢.硬质合金[M].长沙:中南大学出版社,2012.

[5] 李延俊,廖 立,谢克难,等.超细WC-Co硬质合金粉末的制备及其致密化研究[J].功能材料,2013,44(8):1102-1105. LI Yanjun,LIAO Li,XIE Kenan,et al.Prepartion of superfine WC-Co powders and study of densification[J].Journal of Functional Materials,2013,44(8):1102-1105.

[6] 付 军,宋晓艳,魏崇斌,等.复合添加晶粒长大抑制剂对WCCo复合粉烧结硬质合金的影响 [J].稀有金属材料与工程,2014,43(8):1928-1934. FU Jun,SONG Xiaoyan,WEI Chongbin,et al.Effects of Combined addition ofgrain growth inhibitors on the cemented carbides perpared by WC-Co composite powder[J].Rare Meter Materials and Engineering,2014,43(8):1928-1934.

[7] AL-AQEELI N.Characterization of nano-cemented carbide Codopedwithvanadiumandchromiumcarbides[J].PowderTechnology,2015,273:47-53.

[8] LIU Wenbin,SONG Xiaoyan,ZHANG Jiuxing,et al.Preparation of ultrafine WC-Co composite powder by in situ reduction and carbonization reactions[J].International Journal of Refractory Metals and Hard Materials,2009,27:115-120.

[9] YANG Qiumin,YANG Jiangao,YANG Hailin,et al.Synthesis and characterization of WC-Co nanosized composite powders with in situ carbon and gas carbon sources[J].Metals and Materials International,2016,22(4):663-669.

[10] BAO Rui,YI Jianhong Yi.Effects of sintering atmosphere on microwave prepared WC– 8wt.%Co cemented carbide[J]. International Journal of Refractory Metals and Hard Materials,2013,41:315-321.

[11]郭圣达,易健宏,鲍 瑞.放电等离子烧结制备钨钴硬质合金的研究现状[J].中国钨业,2015,30(6):35-41. GUO Shengda,YI Jianhong,BAO Rui.Research status of WC-Co cemented carbide perpared by spark plasma sintering[J].China Tungsten Industry,2015,30(6):35-41.

[12] ERIKSSONM,RADWANM,SHENZhijian.Sparkplasma sintering of WC,cemented carbide and functional graded materials [J].International Journal of Refractory Metals and Hard Materials,2013,36:31-37.

[13] 朱二涛,羊建高,戴 煜,等.喷雾干燥-煅烧制备钨钴氧化物粉末的反应机理 [J].粉末冶金材料科学与工程,2015,20(2):175-181. ZHU Ertao,YANG Jiangao,DAI Yu,et al.Reaction mechanism of WC-Co oxide powdes perpared by spray drying-calcination method [J].Materials Science and Engineering of Powder Metallurgy,2015,20(2):175-181.

[14] ZAWRAH M F.Synthesis and characterization of WC-Co nanocomposites by novel chemical method [J].Ceramics International,2007,33:155-161.

[15] LIN Hua,TAO Bowan,QING Li,et al.In situ synthesis of WC-Co nanocomposite powder via core-shell structure formation[J]. Materials Research Bulletin,2012,47:3283-3286.

[16] HUANG S G,VANMEENSEL K,LI L,et al.Tailored sintering of VC-doped WC-Co cemented carbides by pulsed electric current sintering[J].International Journal of Refractory Metals and Hard Materials,2008,26:256-262.

[17]刘文彬.WC-Co复合粉的原位合成与块体硬质合金的烧结[D].北京:北京工业大学,2009. LIU Wenbin.In-situ synthesis of wc-co composite powder and sintering preparation of bulk cemented carbides[D].Beijing:Beijing University of Technology,2009.

[18] GARAY J E.Current-activated,pressure-assisted densification of materials[J].Annual Review of Materials Research,2010,(40):445-468.

[19] RAIHANUZZAMAN R M,XIE Z H,HONG S J.Effect of spark plasma sintering pressure on mechanical properties of WC-7.5wt% Nano Co[J].Materials and Design,2015,(28):221-227.

Preparation of WC-6Co Cemented Carbide by SPS's in-site Carbonization

GUO Shengda1,2,BAO Rui1,YI Jianhong1,YANG Jiangao2

(1.Kunming University of Science and Technology,Kunming 650093,Yunan,China;2.Jiangxi University of Science and Technology,Ganzhou 341000, Jiangxi,China)

Using tungsten powder,cobalt powder,carbon black and organic carbon as raw materials,the fabricating process of in-situ carbonization and fast sintering WC-6%Co cemented carbides with the spark plasma sintering system is investigated.The effects of carbon content,sintering temperature,holding time and the way of applying pressure to the graphite jig are analyzed systematically.The results reveal that there are WC and Co phases exist in as-prepared alloys,the decarbonization phase and free carbon are absent when the initial carbon content is 1.2 times of the theoretical value.The grains of WC are uniform and the abnormal growth is absent when sintering temperature is 1 250℃.The mechanical properties of cemented carbides are the optimal when the holding time is 5 min.The porosity of the alloy is small when applying 30 MPa on the early stage of the sintering process and rising to 50 MPa when the temperature reaches to 800℃.Compared with the traditional process,the proposed route in this paper is shorter and the cost is lower.The technology can be applied to the production of cemented carbides directly.

In-situ carbonization and rapid sintering;carbon content;sintering process;microstructure;mechanical property

TF841

A

10.3969/j.issn.1009-0622.2016.06.004

2016-08-24

国家自然科学基金项目(KKGA201251011、51464013);云南省科技厅面上项目(2015FB127);昆明理工大学分析测试基金(2016P20151130003);江西省科技厅科技支撑项目(20151BBE50002);江西省教育厅青年项目(GJJ150648);江西理工大学重点项目(NSFJ2015-K18)

郭圣达(1983-),男,江西赣州人,博士研究生,主要从事钨基粉末冶金及性能测试研究工作。

易健宏(1965-),男,湖南株洲人,教授,博导,本刊编委,主要从事粉末冶金研究工作。