高纯仲钨酸铵萃取法清洁生产工艺应用研究

易贤荣,徐 双

(江西稀有金属钨业控股集团有限公司,江西 南昌 330046)

高纯仲钨酸铵萃取法清洁生产工艺应用研究

易贤荣,徐 双

(江西稀有金属钨业控股集团有限公司,江西 南昌 330046)

以各类含钨矿物为原料,采用萃取法生产工艺结合氨-钨反应精馏绿色分离清洁生产工艺技术及装备,可生产杂质总含量小于60×10-6的高纯仲钨酸铵产品,其中ω(K)≤2×10-6、ω(Na)≤2×10-6、ω(Mo)≤5×10-6;采用沉淀法净化粗钨酸钠溶液,主要重金属元素砷去除率达98.75%,磷和钼去除率分别达96.55%和99.94%,萃取钨酸钠溶液浓度提高后,外排废水量削减了75%~80%;废水、废气中氨氮削减率和资源化利用率均高于98%,回收氨水浓度≥15%;采用碱分解渣中和酸性生产废水,固废产生总量可削减8%~16%。

碱分解;萃取法;仲钨酸铵;清洁生产;精馏

2016年国家工业和信息化部第1号公告发布了《钨行业规范条件》[1],该文件从企业布局和生产规模、质量工艺和装备、能源消耗、环境保护等方面,对钨行业提出了一系列具体指标、要求,其中对于仲钨酸铵(以下简称APT)新建项目的要求是:起步规模必须达到5 000 t/a及以上,应采用离子交换法、萃取法等效率高、工艺先进、能耗低、资源综合利用效果好的技术工艺及装备,鼓励采用氟离子去除、氨-钨反应精馏绿色分离等清洁工艺技术及装备。另外,随着高纯钨品的研发、生产和应用扩展,国标APT零级品质量已难以满足下游高品质硬质合金的生产要求。在当今资源节约型社会建设与绿色生态的大背景下,企业发展需要寻求一种兼顾产品质量与环境效益的新途径,采用清洁生产工艺生产高纯APT产品,具有重要现实意义和广阔发展前景。

1 生产工艺简介

萃取法APT生产工艺以各类钨矿物为原料,经焙烧、球磨、碱分解制取Na2WO4溶液、碱回收、净化、硫化除钼、萃取反萃取、蒸发结晶等工序获得APT产品[2-3],采用氨钨精馏绿色分离和离子交换综合回收钨,原则工艺流程图如图1所示。

图1 萃取法生产APT原则工艺流程图Fig.1 Principle process for preparing APT by extraction method

1.1 钨矿物原料焙烧

原料中的有机物不但会影响碱分解后的固液分离速率、使碱分解渣中的钨含量增加进而降低钨浸出率,而且还会影响萃取工序的分相。因此,钨矿物尤其是白钨精矿和复杂矿物原料在进入碱分解作业之前进行高温焙烧对稳定生产过程大有益处。焙烧过程在温度600℃左右的回转窑中进行,能脱除由选矿工序带进的浮选药剂等有机物。焙烧过程在脱除原料中有机物的同时,还会对原料中的部分杂质产生影响。

1.1.1 去除部分砷

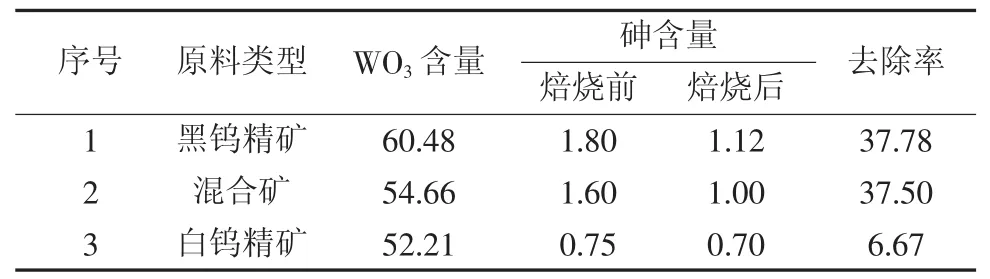

某钨矿物原料在600℃焙烧2 h,焙烧前后砷含量变化如表1所示。

表1 焙烧对原料中砷含量的影响 %Tab.1 Effect of roasting on the content of arsenic in tungsten concentrates

由表1可以看出,焙烧后钨矿物原料中砷含量出现不同程度下降,最高降幅达37.78%。由于砷在钨矿物原料中的存在形态主要有毒砂(FeAsS)和臭葱石(FeAsO4)等,FeAsS在高温和氧化性气氛中会生成Fe2O3,S和部分As进入气相,而FeAsO4在高温下热稳定性较好。因此,砷在焙烧过程的去除率因钨矿物原料中砷矿物的形态不同而变化。

1.1.2 降低锡在碱分解工序的浸出率

锡是钨冶炼行业中一种有害杂质,微量的锡可对钨成品性能造成严重影响,国标APT零级品要求ω(Sn)≤2×10-6。锡在原料中主要以锡石(SnO2)和黝锡矿(Cu2FeSnS4)形式存在,在高温焙烧时Cu2FeSnS4可转化为SnO2,而SnO2在碱溶液中的溶解度远小于Cu2FeSnS4在碱溶液中的溶解度,因此,通过焙烧可有效降低锡在碱分解时的浸出率,使锡富集于浸出渣中,在降低钨酸钠溶液除锡难度的同时,也便于锡回收利用[4-6]。离子交换工艺通常没有焙烧工序,因而要求原料中ω(Sn)<0.5%;萃取法处理某批次含ω(WO3)=52%、ω(Sn)=1.78%的高锡钨矿物,产品中锡含量为ω(Sn)=2×10-6。

1.2 球磨、碱分解制取Na2WO4溶液和Na2CO3回收

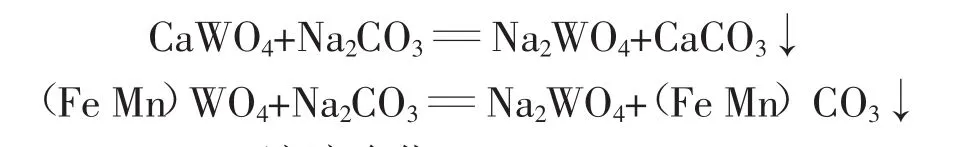

焙烧后的钨矿物原料在振动球磨机中湿磨至细度45 μm≥98%后,加入纯碱和洗水配成一定浓度的料浆在反应釜中进行碱分解,控制反应温度140~200℃,钨矿物原料与纯碱反应生成钨酸钠料浆[7]。固液分离后的粗Na2WO4溶液经多效蒸发浓缩-冷冻结晶回收纯碱[8],回收的纯碱返回碱分解工序;碱分解渣用水洗至无可溶钨,洗水返回碱分解工序。分解过程发生的主要化学反应如下:

1.3 Na2WO4溶液净化

添加稀H2SO4调节粗Na2WO4溶液pH值沉淀硅、锡,再加入MgSO4沉淀硅、磷、砷、氟等杂质,固液分离后得到净化后Na2WO4溶液;净化渣返回碱分解工序,洗水送离子交换工序回收钨[9]。净化后Na2WO4溶液控制杂质元素ω(P)≤7×10-6、ω(As)≤10×10-6、ω(Si)≤100×10-6,As、P和Si均以固态形式进入渣相。净化过程发生的主要化学反应如下。

中和水解除硅和锡:

沉淀法除砷、磷、硅、氟:

对8个批次的样品进行了净化前后溶液中砷、磷、硅的浓度变化检测,结果如图2~图4所示。

图2 净化前后溶液中砷浓度变化图Fig.2 Variation of arsenic concentration in solution before and after purification

图3 净化前后溶液中磷浓度变化图Fig.3 Variation of phosphorus concentration in solution before and after purification

图4 净化前后溶液中硅浓度变化图Fig.4 Variation of silicon concentration in solution before and after purification

由图2~4可以看出,采用镁盐沉淀法净化除砷、磷、硅均能满足工艺控制指标要求,As、P和Si去除率最高分别达98.75%、96.55%和55.56%。

1.4 Na2WO4溶液硫化和调酸除钼

钼是一种有害杂质,其性质与钨相似,在APT生产过程中较难去除,离子交换工艺在钨酸铵溶液中添加(NH4)2S和铜盐除钼,要求原料中ω(Mo)≤1%。萃取法生产APT采用H2S气体在净化后钨酸钠溶液中除钼[10-11],可处理钼含量更高的原料。生产中处理某批次含WO331.65%、Mo 3.1%的钨矿原料时,控制固液分离后的精钨酸钠溶液中Mo≤10 mg/L,APT产品中钼含量低至ω(Mo)=6×10-6,完全满足国标APT零级品要求ω(Mo)≤20×10-6的要求。Mo在APT生产过程中的行为如表2所示。

表2 Mo在APT生产过程中的行为Tab.2 BehaviorofmolybdenumintheprocessofAPTproduction

由表2可知,原液中Mo浓度为7000mg/L左右时,除钼后精Na2WO4溶液中Mo浓度均低于10mg/L,Mo去除率最高达99.94%,产品中钼含量低至0.000 6%。含钼的Na2WO4溶液在pH值为7.0~8.0条件下,在硫化塔中与H2S气体发生反应,生成MoS42-。硫化后的溶液用硫酸酸化至pH值为2.5~3.0,MoS42-分解析出三硫化钼沉淀:

固液分离后得到的MoS3是一种高价值副产品,过程释放出的H2S气体经三级吸收后达标排放。在硫化调酸除钼过程中,溶液中的微量重金属元素(包括砷、铅、镉、铬、镍、铜等)与S2-充分反应生成重金属硫化物,在硫酸酸化前过滤去除。

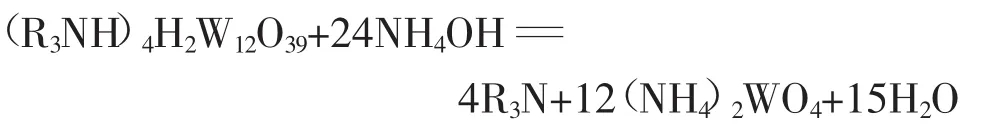

1.5 萃取与反萃取

除钼后的精钨酸钠溶液pH值为2.5~3.0,钨酸根离子聚合成(W12O39)6-或(H2W12O40)6-。将此溶液与萃取剂混合,偏钨酸根离子与有机相中胺盐的SO42-或HSO4-发生交换反应,钨形成萃合物进入有机相,其余进入萃余液,负载钨的有机相经水洗后送反萃工序,洗水用于配制稀H2SO4,萃取过程发生的主要化学反应如下[12]:

采用氨水作反萃剂反萃钨,获得(NH4)2WO4溶液和空载有机相,(NH4)2WO4溶液送结晶工序,空载有机相经磺化后返回萃取工序,磺化产生的废酸用于配制稀硫酸。反萃过程发生的主要化学反应如下:

萃取法控制萃取前精钨酸钠溶液中ρ(WO3)= 110~150g/L,相比离子交换法控制交前液中ρ(WO3)= 15~25 g/L,萃取法吨APT产生的萃余液量约为6~10 m3,萃取钨酸钠溶液浓度的提高减少了生产废水产生总量,外排废水总量相比离子交换工艺削减达75%~80%,废水治理成本降低[13]。

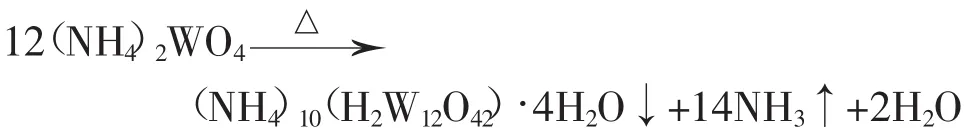

1.6 (NH4)2WO4溶液蒸发结晶

(NH4)2WO4溶液经精细过滤后,输送至蒸发结晶器中,通过浓缩蒸发结晶析出APT晶体,晶体经与母液分离、洗涤、干燥和筛分、混批、检测、称量包装成合格产品。结晶母液及APT洗水经氨-钨反应精馏绿色分离回收氨后送离子交换回收钨。蒸发结晶过程主要发生如下化学反应:

某批次原料中ω(WO3)=30.48%、ω(Sn)=0.28%、ω(Mo)=3.07%、ω(P)=6.24%、ω(As)=0.01%,采用萃取法生产APT产品中主要杂质元素含量如表3所示。

相比离子交换工艺,萃取工艺多一次净化工序,并且不使用氯化铵、硫酸铜等辅料,避免了Cl-和Cu2+等有害杂质从辅料中带入(NH4)2WO4溶液中[14]。而萃取工艺所用氨水相对比较纯净,如氨钨精馏绿色分离回收的某批次氨水中,ρ(Ca)=0.1 mg/L、ρ(Na)=15 mg/L、ρ(K)=0.2 mg/L,因此产品APT的化学纯度较高,95%以上可达到国标APT零级品标准(GB/T10116-2007),其中70%达到超高纯APT质量标准(杂质总量小于60×10-6)。由表3可以看出,某批次APT产品中杂质总量小于60×10-6,特别是产品中ω(K)≤2×10-6、ω(Na)≤2×10-6、ω(Mo)≤5×10-6。

表3 某批次APT产品中主要杂质元素含量 ×10-6Tab.3 ContentofmainimpurityelementsinabatchofAPTproducts

1.7 离子交换综合回收钨

萃余液、过量的碱分解渣洗水以及钼副产品洗水以及氨钨分离后的结晶母液等溶液,钨含量低,同时可能含有少量As等重金属。添加稀硫酸调节各类洗水pH值为3~3.5,采用弱碱性大孔径阴离子交换树脂回收钨。某批次洗水离子交换前后部分重金属元素含量变化如表4所示。

由表4可以看出,溶液中钨交换率高达99.76%,重金属元素含量呈现不同程度下降,主要重金属元素As去除率高达99.89%,交后液(即生产废水)中各类重金属元素含量均远低于污水综合排放标准(GB 8978-1996)中最高允许排放浓度值。这是因为弱碱性阴离子交换树脂对重金属离子有一定吸附功能,而且能从酸性或弱酸性溶液中吸附钨的同多酸离子或杂多酸离子,如砷在pH值为3~3.5的环境下与钨形成杂多酸H3AsW12O40,在交换时被树脂吸附,交后液中砷含量得以降低。负载钨的树脂用NaOH解吸,得含杂质的Na2WO4溶液返回主流程处理。

表4 离子交换前后钨和重金属元素浓度对比 (mg·L-1)Tab.4 Comparison of concentrations of heavy metals before and after ion exchange

2 “三废”资源化利用及防治措施

2.1 氨氮废弃物的资源化利用

氨氮污染物作为我国水体污染继化学需氧量(COD)之后的第二项约束性控制指标,是污染物总量减排的控制重点。在含氨废弃物的治理上,改变传统“达标排放”的治理模式,采用“废弃物资源化”的治理理念,将国际领先的氨氮治理技术引入钨冶炼行业[15-16],并结合钨冶炼行业的特点进行消化、吸收和再创新,最大限度地从废水、废气中回收氨并返回生产流程。含氨废弃物资源化利用的流程图如图2所示。

图2 含氨废弃物资源化回收利用流程图Fig.2 Flow sheet of resources recovery and utilization of ammonia containing waste

2.1.1 含氨废气资源化利用

对氨含量高的APT结晶废气首先采用二级冷凝,回收一部分浓氨水,对冷凝后的尾气进行二级喷淋吸收,获得稀氨水;对氨含量不高的其他含氨废气直接进行二级喷淋吸收,获得稀氨水。获得的稀氨水通过氨水提浓塔,将2%左右的稀氨水浓度提高到15%左右,回用于生产工序,实现生产工艺氨循环,提浓塔所产生的底水回用于含氨废气的二级喷淋吸收,实现吸收液的水循环。

2.1.2 含氨废水资源化利用

以结晶母液和洗水为代表的含氨溶液主要成分为氨和钨,存在形式有钨酸铵、仲钨酸铵、偏钨酸铵、钨杂多酸铵等。在该废液中,先加入氢氧化钠调节溶液为碱性,使溶液中钨转化为正钨酸盐,氨转化为游离氨。然后将溶液转入汽提精馏脱氨转化塔中,用蒸汽作为热源,通过多级相平衡脱氨实现氨-钨分离,并回收浓度为4%~10%氨水回用于生产。脱氨处理后,出水中氨氮浓度降低到≤10 mg/L,可返回离子交换工艺回收钨。由于该工序氨-钨分离彻底,致使全部生产废水中氨氮均低于污水综合排放标准(GB 8978-1996)中最高允许排放浓度值(15 mg/L),实现了氨氮资源化利用和源头减排。

生产中长时间运行效果表明,该方案废水、废气中氨氮污染物削减率、资源化利用率均高于98%,处理后出水氨氮≤10 mg/L,废水废气中氨氮排放浓度均优于国家一级排放标准,设施稳定连续运行;回收氨水浓度≥15%,杂质含量低,可直接回用于生产,实现循环利用,无其他废弃物产生;含氨废弃物进行集中治理后,全厂的生产废水可实现氨氮直接达标;设施运行费用低,吨废水能耗为0.08~0.09 t蒸汽。

2.2 固体废弃物的资源化利用

萃取法生产APT的主要固体废弃物有碱分解渣(主要成分为CaCO3)和酸性生产废水处理污泥(主要成分为CaSO4),工艺废水主要是pH值为2~3的酸性废水(含Na2SO4),将固体废弃物碱分解渣与生产废水混合,利用碱分解渣中的碳酸钙与稀酸反应中和过量的酸,可达到以污治污的目的。采用某WO3含量为25%~30%的低度白钨矿碱分解渣中和生产废水时,中和前后废水中的重金属污染因子含量如表5所示。

表5 生产废水中和前后重金属元素浓度对比 (mg·L-1)Tab.5 Comparison of the concentrations of heavy metals in factory effluent before and after neutralization

由表5可以看出,采用碱分解渣中和生产废水后,废水中重金属元素浓度增幅很小,且远低于污水综合排放标准(GB 8978-1996)中最高允许排放浓度值,采用碱分解渣中和生产废水的“以污治污”的模式可满足环保各项指标要求,在降低CaO的用量的同时,还可降低固体废弃物产生总量8%~16%。

2.3 其他“三废”分类治理措施

(1)钨精矿焙烧烟气采用旋风除尘+二级冷却沉降+布袋收尘+氢氧化钠碱液喷淋吸收处理后经35 m高烟囱排放。

(2)球磨加料废气经布袋收尘处理后经15 m高烟囱排放。

(3)硫化、调酸除钼废气采用三级吸收塔吸收后经45 m高烟囱排放。其中第一、二级用钨酸钠溶液喷淋吸收,吸收液返回硫化工序;第三级用NaOH溶液喷淋吸收,吸收液用于硫化钠配制。

(4)萃后余液呈酸性,主要污染因子为COD,可能含少量氨氮,采用有机相回收反应器和高效除油反应器去除胶状和溶解态油类物质以及悬浮物,再经中和、氧化、去除氨氮和氟离子后达标排放[17]。

3 结论

(1)萃取法APT生产工艺适于高纯仲钨酸铵的清洁生产,可生产杂质总量小于60×10-6的高纯APT产品;

(2)相比于传统离子交换APT生产工艺,萃取法APT生产工艺原料适用性强,尤其适合处理高锡高钼含钨矿物原料,粗钨酸钠溶液净化过程中,主要重金属元素砷去除率达98.75%,杂质元素磷和钼去除率分别达96.55%和99.94%,萃取钨酸钠溶液浓度提高后,外排废水量削减了75%~80%;

(3)氨-钨反应精馏绿色分离工艺,废液中氨-钨分离彻底,废水、废气中含氨废弃物削减率和资源化利用率均高于98%。

(4)采用碱分解渣中和酸性生产废水的“以废治废”的模式,在降低CaO用量的同时,固废产生总量可削减8%~16%。

[1] 中华人民共和国工业和信息化部.《钨行业规范条件》[Z].2016-01-04.

[2] 《有色金属系列丛书》编委会.中国钨业[M].北京:冶金工业出版社,2012,70-93.

[3] 张启修,赵秦生.钨钼冶金 [M].北京:冶金工业出版社。2005,125-129.

[4] 王亚雄,董海刚.高锡钨精矿选择性浸出锡、钨工艺研究[J].湿法冶金,2015,34(1):17-20. WANG Yaxiong,DONG Haigang.Separation of tin and tungsten by selective leaching from high tin tungsten concentrate[J]. Hydrometallurgy of China,2015,34(1):17-20.

[5] 聂华平,王秀红,万林生.钨精矿碱浸出液中的钨锡分离研究[J].湿法冶金,2008,27(2):84-86. NIE Huaping,WANG Xiuhong,WAN Linsheng.Removing of stannum from alkaline leaching solution of stannum concentrate[J]. Hydrometallurgy of China,2008,27(2):84-86.

[6] 尹树普,李志国,贺志超.湿冶离子交换法生产仲钨酸铵工艺中杂质锡的行为[J].中国钨业,2002,17(2):27-29. YIN Shupu,LI Zhiguo,HE Zhichao.The action of impurity Sn in the production of APT by ion-exchange of hydrometallurgy[J].China Tungsten Industry,2002,17(2):27-29.

[7] 夏庆林.白钨矿低压碱分解工业试验与应用 [J].中国钨业,2000,15(4):37-40. XIA Qinglin.The industrial experiment and application on the alkali decomposition of scheelite in low pressure[J].China Tungsten Industry,2000,15(4):37-40.

[8] 李义兵,刘开忠,张大增.钨冶炼工业工艺及装备述评[J].稀有金属与硬质合金,2015,43(3):1-4. LI Yibing,LIU Kaizhong,ZHANG Dazeng.Review of process and equipment in tungsten smelting industry [J].Rare Metals and Cemented Carbides,2015,43(3):1-4.

[9] 黄良才,李春海,文百开.一种回收处理APT结晶母液等含钨稀溶液的离子交换工艺[J].中国钼业,2005,29(6):22-24. HUANG Liangcai,LI Chunhai,WEN Baikai.Novel ion exchange process for recovery-treating weak tungsten solution such as APT crystalline mother liquor[J].China Molybdenum Industry,2005,29(6):22-24.

[10]张邦胜,肖连生,张启修.沉淀法分离钨钼的研究进展[J].江西有色金属,2001,15(2):26-28. ZHANG Bangsheng,XIAO Liansheng,ZHANG Qixiu.Progress in W/Mo separation by precipitation[J].Jiangxi Nonferrous Metals,2001,15(2):26-28.

[11]曹佐英,张启修.钨钼分离研究进展[J].稀有金属,2001,28(6):1076-1080. CAO Zuoying,ZHANG Qixiu.Study on progress in separation of molybdenum from tungsten [J].Chinese Journal of Rare Metals, 2001,28(6):1076-1080.

[12]张子岩,简椿林.溶剂萃取法在钨湿法冶金中的应用[J].湿法冶金,2006,25(1):1-8. ZHANG Ziyan,JIAN Chunlin.Application of solvent extraction in tungsten hydrometallurgy[J].Hydrometallurgy of China,2006,25(1):1-8.

[13]郭 平.试论萃取法钨酸铵生产废水的处理及回用[J].有色金属加工,2009,38(3):33-36. GUO Ping.Try to discuss the treatment and recycling utilization of ammonium tungstate production wastewater by extraction[J]. Nonferrous Metals Processing,2009,38(3):33-36.

[14]何良东,廖善荣,周秋生,等.低钾低钠低氯高纯仲钨酸铵制备工艺研究[J].中国钨业,2016,31(2):63-67. HE Liangdong,LIAO Shanrong,ZHOU Qiusheng,et al.Preparation technique of high purity APT with low contents of potassium,sodium and chloride[J].China Tungsten Industry,2016,31(2):63-67.

[15]林 晓,刘晨明,曹宏斌.一种含钨结晶母液和含氨蒸汽的资源化综合利用方法:201310132919.1[P].2013-04-16.

[16]曹宏斌,李玉平,张 懿.一种资源化处理有色金属加工含氨和硫酸根废水的方法:200710099139.6[P].2007-05-14.

[17]韩正昌,刘大才,马军军,等.离子型稀土冶炼萃取废水处理工艺研究[J].世界有色金属,2013(10):27-30. HAN Zhengchang,LIU Dacai,MA Junjun,et al.Study on treatment technology of extraction wastewater by ion type rare earth smelting [J].World Nonferrous Metals,2013(10):27-30.

Clean Extraction Production of High-purity APT

YI Xianrong,XU Shuang

(Jiangxi Rare Metals Tungsten Holdings Group Co.,Ltd,Nanchang 330046,Jiangxi,China)

With various kinds of tungsten-containing minerals as raw materials,high purity ammonium paratungstate was produced with extraction method and clean process of ammonia-tungsten separation.The total amount of impurities is less than 60×10-6and the content of K,Na,and Mo is lower than 2×10-6,2×10-6,and 5×10-6, respectively.The crude (NH4)2WO4solution was purified by applying precipitation method.The removal rates of major heavy metal elements of As is over 98.75%,other impurity elements such as P and Mo are over 96.55%and 99.94%,respectively.After increasing the concentration of Na2WO4solution,the efflux of factory effluent is reduced by 75~80%.The reduction ratio and resource utilization ratio of ammonia nitrogen in waste water and waste gas are over 98%,recovery of ammonia concentration is higher than 15%.Neutralizing acid effluent by alkali decomposition residue,the total reduction rate of solid waste is about 8%~16%.

alkali decomposition;extraction method;APT;cleaner production;rectification

TF841.1;TQ136.13

A

10.3969/j.issn.1009-0622.2016.06.012

2016-08-24

易贤荣(1964-),男,江西于都人,高级工程师,主要从事矿物加工与环保技术管理。