新型锻造高速钢轧辊材料淬火工艺研究

王大鹏 赵席春 郭 峰

(天津重型装备工程研究有限公司 ,天津300457)

新型锻造高速钢轧辊材料淬火工艺研究

王大鹏赵席春郭峰

(天津重型装备工程研究有限公司 ,天津300457)

摘要:对一种新型锻造高速钢轧辊材料进行淬火工艺研究,分析了淬火工艺对新型锻造高速钢轧辊材料组织、晶粒度、硬度、残余奥氏体的影响。结果表明,新型锻造高速钢轧辊材料的淬火温度应选择在1 020℃至1 080℃之间。

关键词:高速钢轧辊;淬火;组织;硬度;残余奥氏体

现代化大型冷带钢轧机已实现无头、半无头轧制,对板带的质量如冷轧板带的表面平整度、厚度差等方面要求越来越高,对工作辊的质量要求也越来越高,无论是对表面硬度还是淬硬层深度的要求都有较大的提高。冷轧工作辊材质的研究一直备受轧辊界的高度重视,从最初的轴承钢逐渐发展到2%Cr、3%Cr、5%Cr型钢,其发展通常以铬含量的不断提高为基本特征[1]。近年来出现了半高速钢、高速钢轧辊材质,其组织和碳化物的研究已有一些报导[2]。本文对一种新开发的锻造高速钢冷轧工作辊材料的淬火工艺进行研究,分析了淬火温度对高速钢轧辊组织、晶粒度、残余奥氏体和硬度的影响,为开发高端冷轧工作辊提供理论及试验基础。

1试验材料及方法

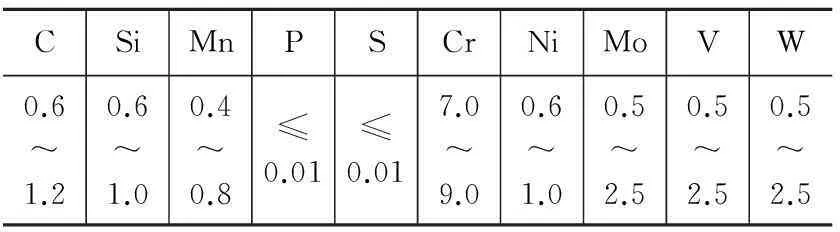

试验用新型锻造高速钢轧辊材料采用50 kg真空感应炉进行熔炼,化学成分见表1。然后高温锻造成100 mm×100 mm×250 mm坯料,经700℃、4 h退火后得到试验用原始料。金相试样为15 mm×15 mm×15 mm方块,采用箱式电阻炉进行不同温度加热,空冷淬火。采用660RLD/T型洛氏硬度计检测硬度,采用X′per Pro X射线衍射仪检测残余奥氏体,采用Axiovert 200 MAT光学显微镜检测组织和晶粒度,采用QUANTA400扫描电子显微镜观察碳化物。

表1 新型锻造高速钢轧辊材料化学成分

2试验结果分析

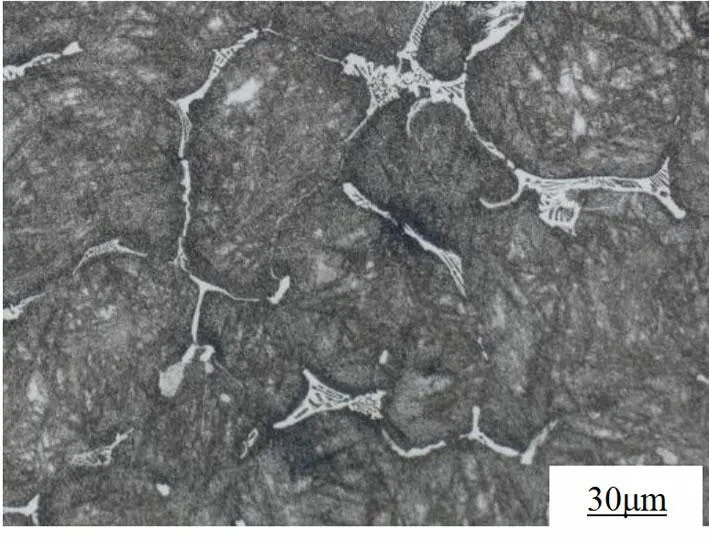

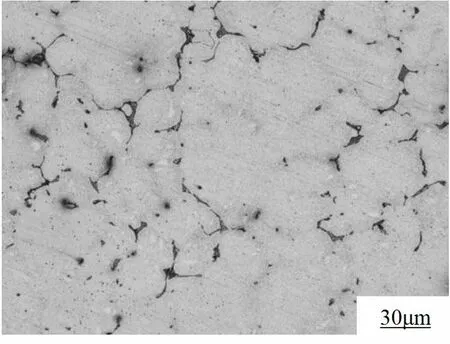

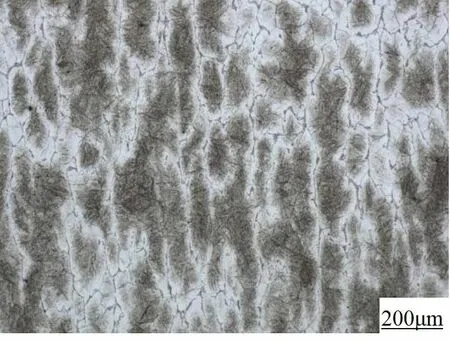

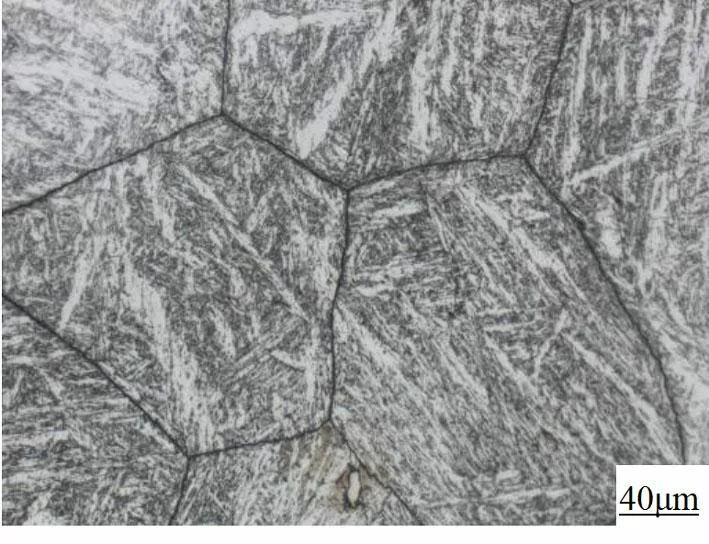

2.1铸态组织分析

图1为新型锻造高速钢轧辊铸态组织和碳化物形貌。新型锻造高速钢轧辊铸态组织为下贝氏体+莱氏体+少量马氏体+条块状碳化物+颗粒状碳化物,其中大块的条状碳化物为钢液凝固过程中析出的一次碳化物,颗粒状碳化物为冷却过程中从奥氏体中析出的二次碳化物,碳化物含量为3.6%。

(a)组织

(b)碳化物

2.2淬火温度对材料组织的影响

图2为经不同温度淬火后新型锻造高速钢轧辊材料组织。经920℃加热保温1 h后空冷,材料组织为马氏体+莱氏体+少量块状碳化物+颗粒状碳化物,碳化物基本没有溶解,含量为6.9%。随着淬火温度的升高,高速钢组织状态并未发生变化,仍是马氏体、莱氏体与碳化物的混合组织。试样经1 120℃保温1 h后空冷淬火,粒状碳化物已基本溶解。当淬火温度升至1 200℃,块状碳化物已大部分溶解,其组织为马氏体+莱氏体+少量块状碳化物。由此可见,淬火温度对高速钢组织的影响主要是通过影响碳化物的溶解来实现的。随着淬火温度的升高,碳化物不断溶解,基体组织的碳含量不断增加,淬火后马氏体的过饱和度相应变大。

(a)920℃

(b)1 120℃

(c)1 200℃

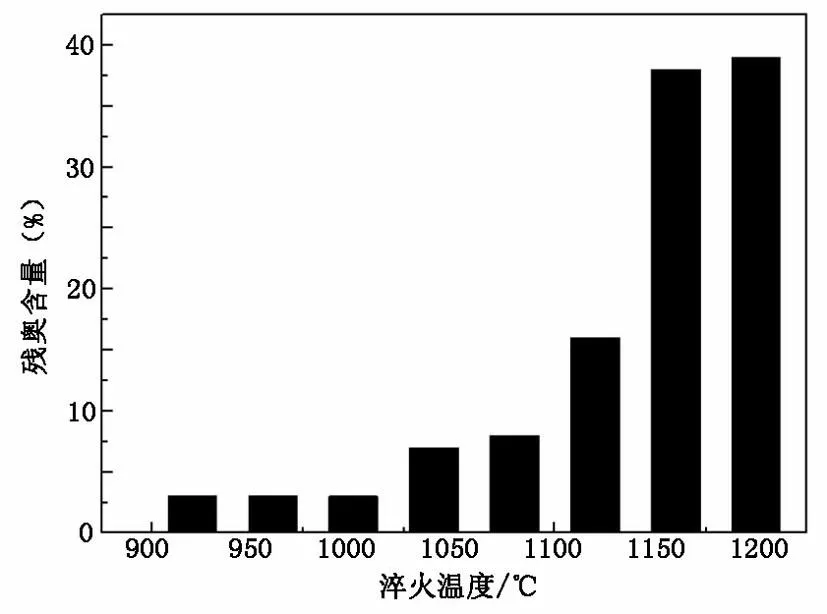

2.3淬火温度对材料残余奥氏体的影响

图3 为淬火温度对新型锻造高速钢轧辊材料残余奥氏体含量的影响。淬火温度低于1 000℃时,残余奥氏体含量基本不变,保持在3%左右。淬火温度超过1 000℃,残余奥氏体含量开始增加,但增加的趋势比较平缓,1 080℃淬火,残余奥氏体含量达到8%。之后随着淬火温度的继续升高,残余奥氏体含量急剧增加,1 120℃淬火,残余奥氏体含量达到16%,当淬火温度达到1 160℃时,残余奥氏体量增至38%。过多的残余奥氏体会影响材料的硬度和强度等性能,因此从残余奥氏体方面考虑,淬火温度应低于1 080℃。

图3 淬火温度对新型锻造高速钢

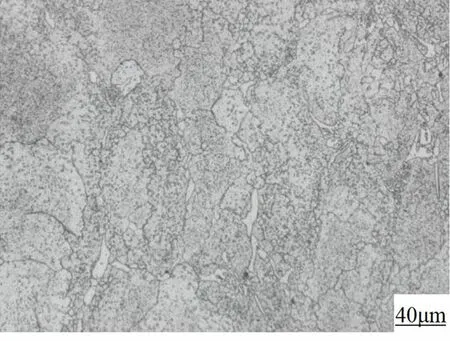

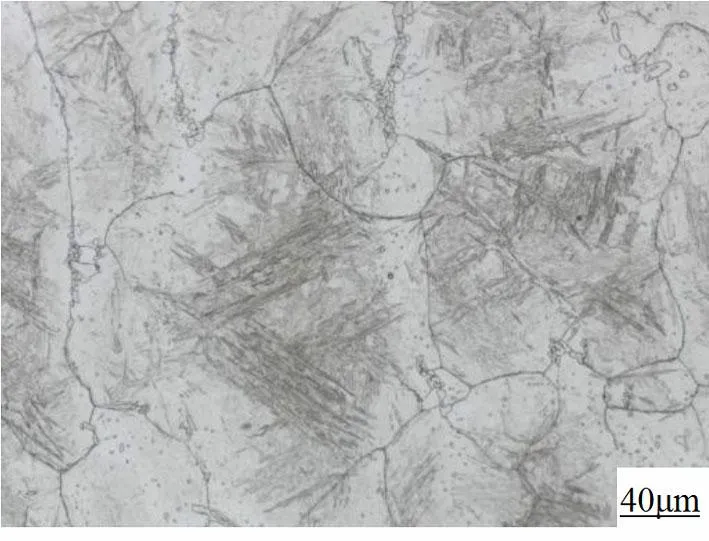

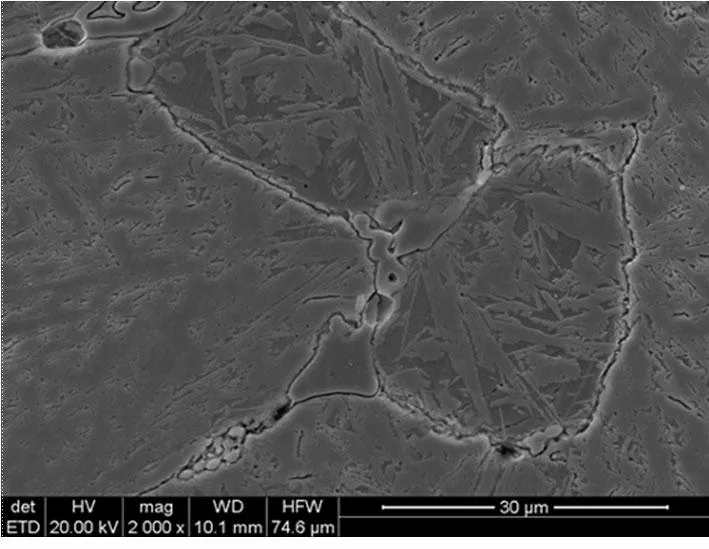

2.4淬火温度对材料晶粒度的影响

晶粒度的影响因素很多,如加热温度、加热速度、保温时间、材料的成分以及原始组织等。对于新型锻造高速钢轧辊材料,在其它因素相同的情况下,加热温度是影响晶粒度的首要因素。图4为经不同温度淬火后新型锻造高速钢轧辊材料晶粒照片,随着淬火温度的升高,高速钢晶粒不断长大,淬火温度超过1 040℃时,晶粒长大趋势明显,此时晶粒度为6.5级。淬火温度超过1 160℃,晶粒度级别已达4.5级,晶粒粗化已十分严重。因此从控制晶粒度方面考虑,淬火温度应低于1 040℃。

(a)1 040℃

(b)1 160℃

(c)1 200℃

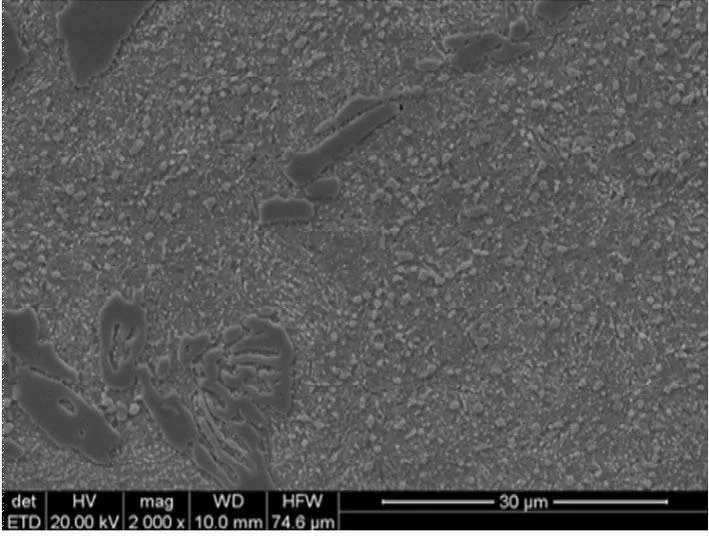

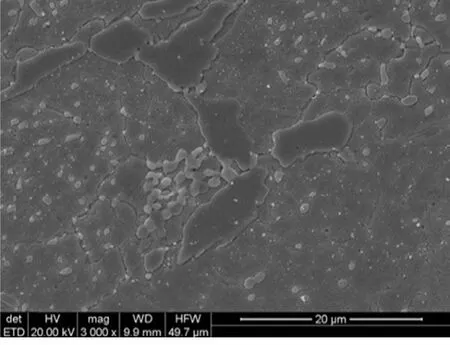

2.5淬火温度对材料碳化物的影响

图5为新型锻造高速钢轧辊材料经不同温度淬火后的碳化物形貌及分布情况扫描照片。920℃淬火高速钢中含有少量的块状碳化物(一次碳化物)、大量的弥散分布的粒状碳化物及更为细小的质点碳化物,经能谱分析及查阅相关文献发现,块状碳化物为MC、M6C混合碳化物,粒状碳化物为M6C、M7C3、M23C6碳化物。随着淬火温度的升高,粒状及质点状碳化物逐渐溶入基体。1 000℃淬火时,细小的质点状碳化物已基本溶解;1 120℃淬火时,大部分粒状碳化物均已溶解。从碳化物溶解情况考虑,淬火温度应至少高于1 000℃。

(a)920℃

(b)1 000℃

(c)1 120℃

2.6淬火温度对材料硬度的影响

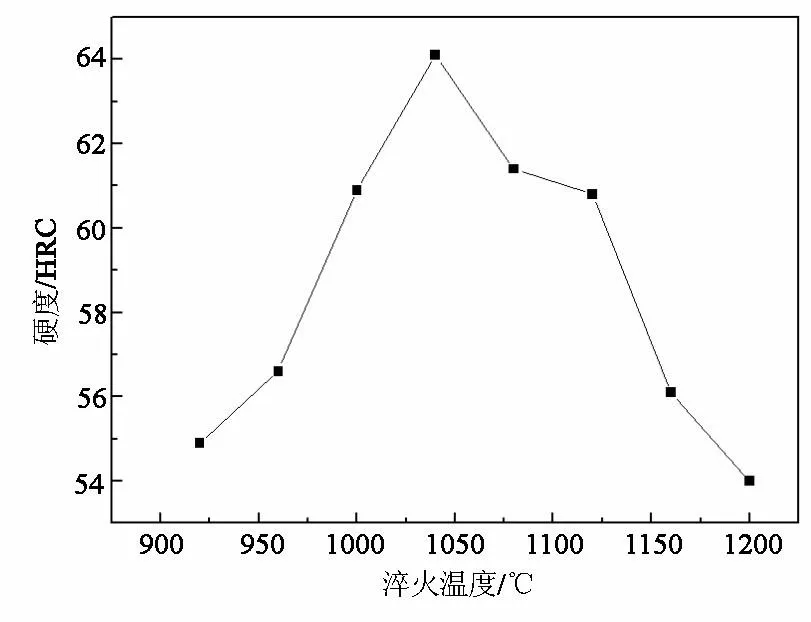

图6为新型锻造高速钢轧辊材料硬度随淬火温度变化曲线。当淬火温度低于1 040℃时,随着淬火温度的升高,硬度逐渐升高,在1 040℃淬火时,硬度达到极值64.1HRC(97.1HSD)。当淬火温度高于1 080℃时,随着温度的升高,硬度开始降低,在1 200℃淬火时,硬度降至53.8HRC(73.8HSD)。其原因是高速钢淬火后的硬度值除了取决于钢的组织因素外,还与马氏体中饱和的碳及合金元素含量、残余奥氏体含量以及晶粒度大小有关。淬火温度低时,奥氏体中溶解的碳及合金元素含量较少,淬火转变后的马氏体中的碳及合金元素含量相应也较少,马氏体过饱和度较低,固溶强化效果较弱,因此硬度较低。当淬火温度高于1 080℃时,随着奥氏体中碳及合金元素含量的增加,导致奥氏体稳定性增加,残余奥氏体量增加,硬度下降。此外,随着淬火温度的升高,晶粒长大倾向加剧,导致晶粒粗化,硬度下降。

图6 新型锻造高速钢轧辊材质经

温度在1 020~1 080℃时,马氏体中饱和碳含量、合金元素含量与残余奥氏体含量达到合适的分配,硬度达峰值。因此从淬硬性方面考虑,新型锻造高速钢轧辊材料淬火温度应选择在1 020~1 080℃之间。

3结论

(1)淬火温度影响碳化物的溶解,随着淬火温度的升高,高速钢轧辊淬火组织中碳化物含量逐渐减少,当温度升至1 200℃时,粒状碳化物(二次碳化物)已基本溶解,仅剩少量块状碳化物(一次碳化物)。

(2)随着淬火温度的升高,高速钢晶粒不断长大,当淬火温度超过1 040℃时,晶粒长大趋势明显,淬火温度超过1 160℃,晶粒度达4.5级,晶粒粗化已十分严重。

(3)随着淬火温度的升高,残余奥氏体含量不断增加,当淬火温度在1 080℃以下时,残余奥氏体含量增加较平缓,随后其含量急剧增加,当淬火温度达到1 160℃时,残余奥氏体含量增至38%,因此从残余奥氏体含量控制方面考虑,淬火温度应低于1 080℃。

(4)在1 040℃淬火时,硬度达到峰值,最高可达64.1HRC(97.1HSD),此时高速钢轧辊组织、晶粒度、残余奥氏体含量匹配达到最佳。

(5)新型锻造高速钢轧辊材料淬火温度应选择在1 020~1 080℃之间。

参考文献

[1]康大韬,叶国斌.大型锻件材料及热处理.龙门书局出版,1998:465-466.

[2]尹钟大,刘德富,徐德祥,孙学乐,李朝华.冷轧工作辊用半高速钢的二次硬化效应.钢铁,2006(2):71-75.

[3]于震,符寒光,杜忠泽,李萍,雷永平. 淬火对高硼高速钢轧辊材料组织和性能的影响.材料热处理学报,2013,34(4):138-142.

[4]符寒光,邢建东.高速钢轧辊制造技术[M].北京:冶金工艺出版社,2007.

[5]张洪月.高速钢轧辊的研究和应用.钢铁钒钛,2004,25(3):54-59.

Research on Quenching Process of

New Material High Speed Steel Roll Forging

Wang Dapeng, Zhao Xichun, Guo Feng

Abstract:The quenching process of a new material high speed steel roll forging has been studied. Meanwhile, the influences of quenching process on the material microstructure, the grain size, the hardness and the residual austenite have been analyzed. It turned out that the quenching temperature of new material high speed steel roll forging should be in the range of 1 020℃~1 080℃.

Key words:high speed steel roll; quenching; microstructure; hardness; residual austenite

收稿日期:2015—08—10

中图分类号:TG156.3

文献标志码:B