硅片CMP终点检测技术现状与发展趋势

罗余庆

(四川水利职业技术学院电力工程系,四川 崇州,611231)

硅片CMP终点检测技术现状与发展趋势

罗余庆

(四川水利职业技术学院电力工程系,四川 崇州,611231)

化学机械抛光是硅片表面全面平坦化的核心技术之一,其中准确有效的终点检测是影响抛光效果的重要关键。若未能有效地监测抛光工艺过程,便无法避免硅片产生抛光过度或不足的缺陷。本文在介绍CMP机制的基础上,着重阐述了当前几种CMP终点检测技术的原理及优缺点,最后讨论了CMP终点检测技术的发展趋势。

化学机械抛光 终点检测 硅片

1 概述

随着半导体工业的飞速发展,为满足现代微处理器和其他IC元件要求,硅片的刻线宽度越来越细,集成电路制造技术已经跨入0.07μm和450mm时代。在IC制造追求结构微细化、薄膜化和布线立体化的趋势下,硅片的化学机械抛光无疑是不可或缺的核心技术。

然而在实用阶段上,这项技术还受限于一些系统整合上的问题。其中,有效的实时过程终点检测系统(In-situEndpointDetectionSystem),是影响化学机械抛光(ChemicalMechanicalPolishing,CMP)的重要关键。因为对大规模集成电路互连各层的抛光处理,就是将其凸出部分均匀少量连续的去除,使之平整。但去除的薄膜厚度需要高精度地加以控制,若不能有效的监测CMP运作,便会出现晶片抛光过度或不足的情况。准确的过程终点检测方法,可以降低产品的差异性,提高成品率及产能。

在CMP过程中,由于硅片完全向下靠在抛光垫上,使得对硅片抛光的监测非常困难,而且此技术还必须考虑抛光过程的可重复性,并排除抛光液、机械振动等干扰因素的影响。迄今为止,国内外各研究机构和生产厂商提出了包括基于光学、电学、声学或振动、热学、摩擦力、化学或电化学的在线终点检测技术,这些技术具有各自的特点。

2 硅片CMP的机制及其应用

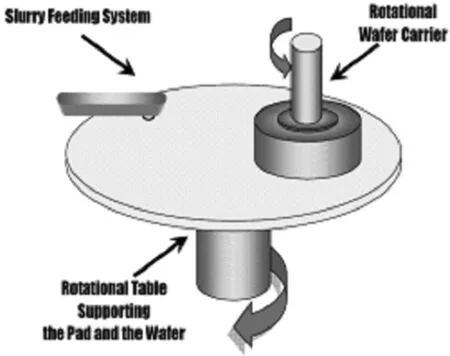

图1 GMP抛光原理示意

硅片CMP机台整个系统如图1所示,由一个旋转的硅片夹持器、承载抛光垫的工作台和抛光液输送装置三大部分组成。化学机械抛光时,旋转的工件以一定压力压在旋转的抛光垫上,由亚微米或纳米磨粒和化学溶液组成的抛光液在抛光垫的传输和旋转离心力的作用下,均匀分布其上,在硅片和抛光垫之间形成一层液体薄膜,液体中的化学成分与硅片产生化学反应,将不溶物质转化为易溶物质,然后通过磨粒的微机械摩擦将这些化学反应物从硅片表面去除,溶入流动的液体中带走,即在化学成膜和机械去膜的交替过程中实现超精密表面加工,从而达到平坦化的目的。

硅片表面的去除速率,与硅片和抛光垫的相对速度及抛光压力成正比。在抛光过程中,除了受到机构参数及抛光垫特性的影响外,抛光区域温度及抛光液中磨料颗粒大小、粘度、溶液pH值等参数均会对平坦化效果造成重要影响。一般而言,当硅片和抛光垫表面的相对速度、压力及抛光液供应稳定时,硅片会被均匀抛光。在硅片的多层循环布线中,要反复使用到化学机械抛光。图2为美国思创(STRASBAUGH)公司化学机械抛光设备。单晶硅片抛光效果如图3所示。

图2 STRASBAUGH 6DS-SP CMP设备

图3 GMP抛光硅片样品

3 CMP终点检测技术的研究现状

提高CMP技术的稳定性和生产率,实现对CMP的自动化控制,对于抛光终点的监测,绝对是必须具备的一项技术。迄今为止,国外各研究机构和生产厂商,针对硅片化学机械抛光中的在线实时终点检测技术进行了一系列研究工作,提出了基于光学、电学、声学、热学、摩擦力、化学或电化学原理的监测方式,主要方法是通过监测驱动电机电流变化、声发射信号、抛光垫温度变化等来实现。

3.1 基于驱动电机电流变化的终点检测

美国微米半导体技术公司的SandhuS和LaurenceD等人,提出了利用抛光头或抛光机台驱动电机电流信号变化实现抛光终点在线检测的方法,其结构如图4所示。此方法的原理是当硅片抛光达到终点时,抛光垫接触的薄膜材料不同,导致硅片与抛光垫之间的摩擦系数发生显著变化。例如硅片上金属膜(MetalLayer)去除,下方底层抛光速度相对缓慢的阻挡层(BarrierLayer)露出,晶片与抛光垫之间的摩擦力发生变化,从而使抛光头或抛光机台回转扭力变化,其驱动电机的电流也随之变化。因此由安装在抛光头和抛光机台上的传感器监测驱动电机电流变化,可推知是否达到抛光终点。

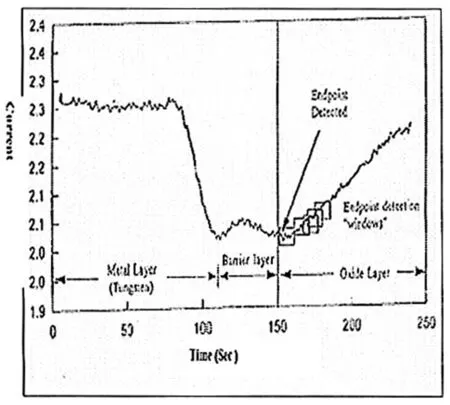

图4 基于电机电流变化终点检测

在金属膜CMP过程期间,电机电流改变情况如图5所示。电机电流在研磨金属时会接近一常数,当金属层被去除而阻挡层暴露出来时,电机电流会减小,所以可在阻挡层去除后停止工作,达到终点检测的目的。

这种方法适用于摩擦系数变化大的金属膜抛光和多晶硅抛光过程,不适用于以去除薄膜厚度为抛光终点的氧化硅抛光。

图5 GMP过程中电机电流变化曲线

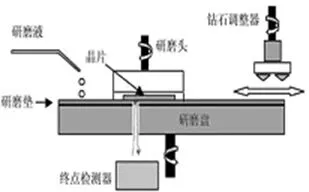

3.2 基于光学分光反射率的终点检测

光学终点检测灵敏度高、反应快,是一种适用于多种材料的终点检测技术。在各主流CMP机型中,特别是第三代,通常都配备有光学终点检测装置,采用干涉法进行精准检测,其检测原理如图6所示。入射光束Iinc以入射角a1投射到第一表面,部分入射光束在点A处发生反射IA,另外一部分进入透明层,在衬底B处发生反射,于点C处形成折射IB进入空气。两条反射线因路程差而具备不同相位,形成干涉。通常,在IA和IB设置接收传感器装置,由光而生成电信号,经过检波、滤波、整形和放大后,形成数据或者图形来判断终点位置。

图6 基于光学信号终点检测原理

美国AppliedMaterials公司的RaymondR.Jin等人设计的光学在线终点检测系统,将光的发射和接收装置集成于一体,镶嵌在抛光垫的内部,并有一个透明窗口(结构如图7所示)。采集的光学信号与被抛光薄膜厚度的变化相关联,通过带状排线方式从抛光垫内部引出,并传输至固定在抛光盘边缘的专用处理器,经处理后的信号通过无线方式传输至主机,调用相关算法,进行实时处理和跟踪,当所要求的薄膜厚度被去除后,机台自动停止抛光。他们还专门为此系统开发了新的光学信号模式识别算法,通过信号处理来确保检测的成功率。

该技术应用领域广阔,大多数绝缘膜或PolySi抛光后的薄膜厚度测量,都可利用分光反射率进行测定。光学终点检测一般采用红外光。

图7 基于光学终点检测

3.3 基于抛光垫温度变化的终点检测

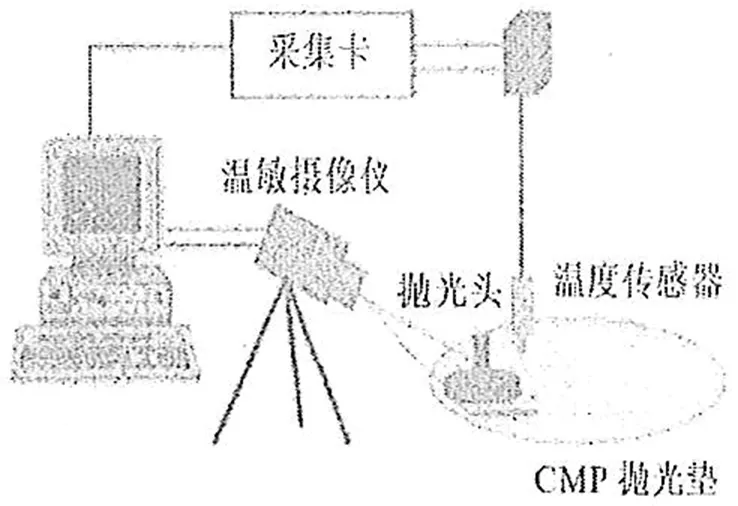

在CMP在线终点检测的研究中,日本荏原制作所(EBARA)的Hsi-chiehChen等人,根据硅片和抛光垫之间的运动方式,开发出通过检测抛光垫温度分布来监控CMP过程的试验模型。该试验模型装置如图8所示,它可用来预测抛光垫的温度分布,清楚地了解硅片表面的抛光情况。

图8 基于抛光垫温度变化终点检测

为了得到清晰的温度信号,需要对抛光液种类和抛光垫材料进行最优化处理。图9是对5组抛光垫与抛光液组合进行的实验分析。由图9可知,当抛光层变化时,抛光垫温度随之发生剧烈变化,采用不同的抛光垫与抛光液,所发生的变化程度不同。为了便于分析判断,要求信号变化效果越大越好。

此种方法不仅可以监测硅晶片上被抛光材料的变化,还可检测抛光垫的损耗状态、硅片抛光表面平整度,但它受限于温度信号不易提取,抛光垫上的温度信号很容易受到机械噪音的干扰影响,由于存在抛光液等因素,温度值也不容易测量,所以利用抛光垫温度变化进行终点检测尚需进一步研究。

图9 GMP过程中抛光垫温度变化

另外,基于抛光液离子浓度变化和基于机械力学信号测量的终点检测等技术,也是当前CMP在线监测的研究热点。限于篇幅,这里就不再详细介绍了。

4 CMP及其终点检测技术的发展趋势

近年来,CMP技术取得了长足进展。在应用方面,CMP技术已从集成电路的硅晶片、层间介质(ILD)、绝缘体、导体、镶嵌金属W、Al、Cu、Au及多晶硅、硅氧化物沟道等的平面化,拓展至薄膜存贮磁盘、微电子机械系统(MEMS)、陶瓷、磁头、机械磨具、精密阀门、蓝宝石和金属材料等表面加工领域。同时还涌现出了不少新技术。例如,固结磨料化学机械抛光技术、电化学机械平坦化技术、无磨料化学机械抛光技术、无应力抛光技术、接触平坦化技术和等离子辅助化学蚀刻平坦化技术等。尽管CMP技术发展的速度很快,但目前对CMP技术的了解还处于定性的阶段,需要解决的理论及技术问题还很多。由于缺乏准确有效的在线终点检测技术,维持稳定的、一次通过性的生产运转过程还存在困难,因而迫切需要开发实用的在线终点检测手段。现阶段只有基于驱动电机电流变化的终点检测技术开发成产品,其他技术大多还处于实验室论证阶段,其原因主要是监测系统测量精度低,信号处理过于复杂和可靠性差等缺陷。如对最常用的绝缘材料SiO2进行终点检测,不同方法的检测精度还都存在着差异。

由于CMP抛光过程中所撷取的各类信号混有大量的干扰噪音,在线终点检测系统有待继续改进软件,设计新算法对其中的有用信号进行处理,滤除噪音,提炼有用信号。还需对机构系统参数进行分析、对CMP抛光过程进行模拟与仿真,建立敏感、稳定的信号观测机制,藉助CMP仿真机台与半导体工业级CMP机台实际撷取的信号数据及实际抛光成品测试的反馈资料,验证出系统的实用与可靠性。此外,为了便于采集处理信号,抛光用的抛光垫及抛光液的最优化处理也是必要的。硅片化学机械抛光的过程终点还可综合利用几种方法同时进行判断,但这要解决各系统的整合问题,防止出现相互干涉的现象。

5 结语

硅晶片CMP及其实时终点检测是很有发展前景的项目。深入研究和开发CMP及其在线终点检测,并形成具有自主知识产权和专利的产品,必将促进我国IC产业的良性发展,提高我国在这一方面的国际地位,同时也将带来巨大的经济和社会效益。

〔1〕郭东明,康仁科,金洙吉.大尺寸硅片的高效超精密加工技术[C].中国机械工程学会2002年年会论文集,北京:机械工业出版社,2002.

〔2〕王建荣,林庆福.半导体平坦化CMP技术[M].全华科技图书股分有限公司,2000.

〔3〕MEIKLE.S,etal.Chemicalmechanicalpolishingtechniqueandmethodofendpointdetectioninchemicalmechanicalpolishingprocess.IEDM5.1995.

〔4〕PANJT.Mechanicalpolishingprocess.Proceedingof1999CMP-MICConf.California,1999.

〔5〕刘玉岭,檀柏梅,张楷亮.超大规模集成电路衬底材料性能及加工测试技术工程[M].北京:冶金工业出版社,2002.

■

TQ

A

2095-1809(2016)04-0087-04