基于片条理论的微型旋翼设计

佟 刚,周 凯,项 松

(1.沈阳航空航天大学 辽宁通用航空重点实验室,沈阳 110136;2.辽宁通用航空研究院 科研管理办公室,沈阳 110136)

基于片条理论的微型旋翼设计

佟 刚1,2,周 凯1,项 松1,2

(1.沈阳航空航天大学 辽宁通用航空重点实验室,沈阳 110136;2.辽宁通用航空研究院 科研管理办公室,沈阳 110136)

提出了一种基于片条理论的微型飞行器旋翼的设计方法。根据给定的旋翼转速、拉力、旋翼直径、桨叶数和翼型,能够计算得出旋翼几何特性,包括桨叶弦长分布和扭转分布。将几何参数代入进一步计算可以得到设计旋翼的性能。以某型号电机的常用工况设计旋翼(直径为24 cm)并通过3D打印制造样品进行静态实验。实验结果表明,该方法可以获得工程上实用的设计结果,设计旋翼的性能计算值与实验值相差5%~7%,并且其需求功率与某已优化旋翼相比降低2%,能为进一步的旋翼设计和优化提供基础。

微型旋翼设计;片条理论;三维建模;性能计算;静态实验

近年来,微型飞行器凭借其尺寸小、便于携带、飞行姿态灵活等优点广泛应用于军用或民用领域,并取得了极大的发展和成就[1-6]。绝大多数微型飞行器采用旋翼作为其动力和控制单元[7],因此旋翼性能的优劣对其飞行性能起到举足轻重的作用。然而,大多数微型旋翼的选择主要通过经验来进行,使得旋翼难以具有最佳的气动性能,因此设计高效且符合要求的旋翼来提升微型飞行器飞行性能显得尤为必要[8]。

与可变距的直升机旋翼不同,微型飞行器的旋翼不仅具有固定桨距和低雷诺数的特点,而且由于尺寸小,旋翼加工难度低,其桨叶通常允许设计有较为复杂的曲面结构。与固定翼飞行器不同,悬停是大多数微型飞行器的常驻飞行状态,而悬停状态的微型旋翼没有前飞速度,使得其在设计时使用的迭代方法有一定的不同[9-10]。

很多学者在微型旋翼的设计和性能分析方面展开了大量的研究。Grasmeyer等[11]以最小诱导损失为目标设计制造了微型飞行器“黑寡妇”的螺旋桨并测试了其在不同飞行条件下的拉力和效率,其桨叶具有较小的展弦比和较复杂的平面形状,使得螺旋桨在小尺寸情况下具有更大推力和效率,但缺少与同类螺旋桨的对比分析。Kwon等[12]采用变可信度和多级优化的方法优化了某微型旋翼并进行了CFD分析和风洞实验验证,但是其优化过程需要占用大量的时间及资源,并不满足微型旋翼的快速工程设计需要。李振波等[13]运用叶素理论,设计了无扭转且桨叶平面为梯形的微型旋翼,并估算了多旋翼直升机实现悬停飞行的可能性,为微型旋翼设计提供了一定的理论依据。其通过实验现象指出在低雷诺数下,旋翼性能的理论计算值与实验值有较大的差异,却并未给出具体数据和解决方案。罗东明等[14]以最大推进效率为目标设计了微型螺旋桨,并编制了应用程序,但其设计的螺旋桨桨叶安装角近似呈线性分布,并且对于悬停状态旋翼的设计和性能计算只能采用小前进比的方法代替,结果存在一定的截断误差。唐正飞等[15]运用动量叶素理论对悬停状态下的微型旋翼性能进行了分析,并结合实验验证了桨叶平面形状对悬停旋翼效率的影响因素;王畅等[16]运用CFD建立了一套对微型旋翼气动性能的分析方法并进行了实验验证,两者都指出了低雷诺数下气流分离会使得翼型的升力及升阻比下降。

本文基于片条理论,以最大悬停效率为目标,设计了以各叶素处速度多边形和气动力平衡的几何迭代方法计算旋翼参数,并编制了MATLAB程序。程序通过调用XFOIL软件获得需要翼型的离散气动数据,计算出旋翼的弦长和扭转分布,实现了工程上可用的微型旋翼快速设计。与传统方法不同,该方法不仅有效地避免了悬停旋翼设计时带来的截断误差,而且由于采用了离散的翼型气动数据,可以更好地计入翼型雷诺数、攻角等参数变化带来的翼型气动力变化。最后,本文利用该方法针对某型号电机设计了24 cm旋翼并进行三维建模,利用3D打印工艺制造成品进行静态实验,验证了该设计方法的可行性。

1 旋翼设计理论

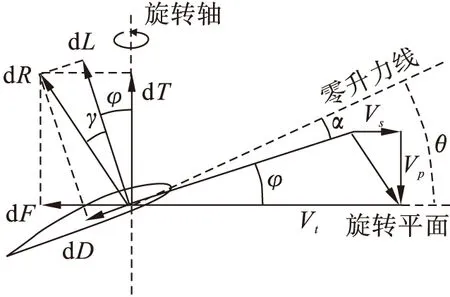

葛劳渥(H.Glauert,1926年)等提出的片条理论[17],在基于儒可夫斯基的涡流理论模型基础上,引入普朗特(Prandtl)的有限翼展理论,将通过旋翼的气流流场看作是由各个桨叶旋转产生的尾涡叠加形成,并忽略气流沿旋翼的径向流动,形成了一个绕轴旋转并沿轴向运动的涡柱体,如图1所示,建立了沿旋翼半径各处桨叶二维剖面气动特性与当地诱导气流的关系。另外,为简化由旋翼旋转带来的诱导气流的周期性流动,用桨盘代替实际旋翼,即用平均流动代替实际流动,包括沿轴向和周向的流动。

图1 片条理论所采用的涡系

由动量定理可知,桨盘处气流诱导速度为远处滑流速度的一半,建立悬停时旋翼拉力与桨盘处诱导速度的关系为[18]

T=2ρAvp2

(1)

其中,vp为轴向诱导速度,A为桨盘面积。

结合机翼理论和动量理论得到桨盘孤立环状微元的气动特性,再沿径向积分求出旋翼桨盘的气动特性。

2 叶素气动力分析

旋翼悬停时,取在径向r处,宽度dr,弦长c的叶素,记由桨叶转速产生的切向诱导速度vt,如图2所示,则有相对于叶素实际的来流速度

(2)

其中,vp为轴向诱导速度,vs为切向诱导速度。

图2 叶素受力和速度图

根据动量定理可得叶素的拉力、扭矩和阻力为

(3)

dF=4πrdrρvpvs

(4)

由几何关系可知:总诱导速度v与总气动力dR方向相同。

根据叶素处气动力关系,可以得到该方位角下叶素的拉力和阻力为

(5)

(6)

其中,N是旋翼的桨叶数,CL、CD是对应雷诺数和马赫数下翼型的升力系数和阻力系数,φ是叶素处气流相对叶素的入流角。

最优旋翼设计[19]要求具有最大的旋翼效率,而旋翼功率分为型阻功率和诱导功率。最小诱导功率要求均匀入流,而最小型阻功率要求每个桨叶剖面都工作在它的最优状态,即最大升阻比的状态。这两项准则确定了最优旋翼的扭转和尖削,使得旋翼具有最好的悬停性能。

联立(3)、(4)、(5)、(6)式就可以得到叶素弦长c、扭转角θ、切向速度vt和拉力dT的关系,利用最优旋翼的均匀入流和最大升阻比的方法确定旋翼桨叶各个叶素的弦长和扭转角,并计算旋翼出的总拉力和扭矩为

(7)

(8)

其中,rR是桨根切除系数,B是桨尖损失系数。

3 旋翼设计计算

与常见的基于边条理论的设计方法不同,本文通过使用MATLAB调用XFOIL获得设计翼型的离散的气动数据,利用叶素处速度多边形和气动力平衡的方法进行迭代,可以得到更快的收敛速度,为旋翼的设计和性能计算节省大量时间。

已知半径R、转速Ω、预期拉力T0、初始最大弦长分布c(r),通过简单计算可以得到对应叶素初始的站位半径r、叶素宽度dr、叶素弦长c、叶素旋转速度vt和初始轴向诱导速度vp。对应不同的来流速度就会有不同的雷诺数和不同最大升阻比,即对应不同的阻升角,进而影响总的气流速度和角度。

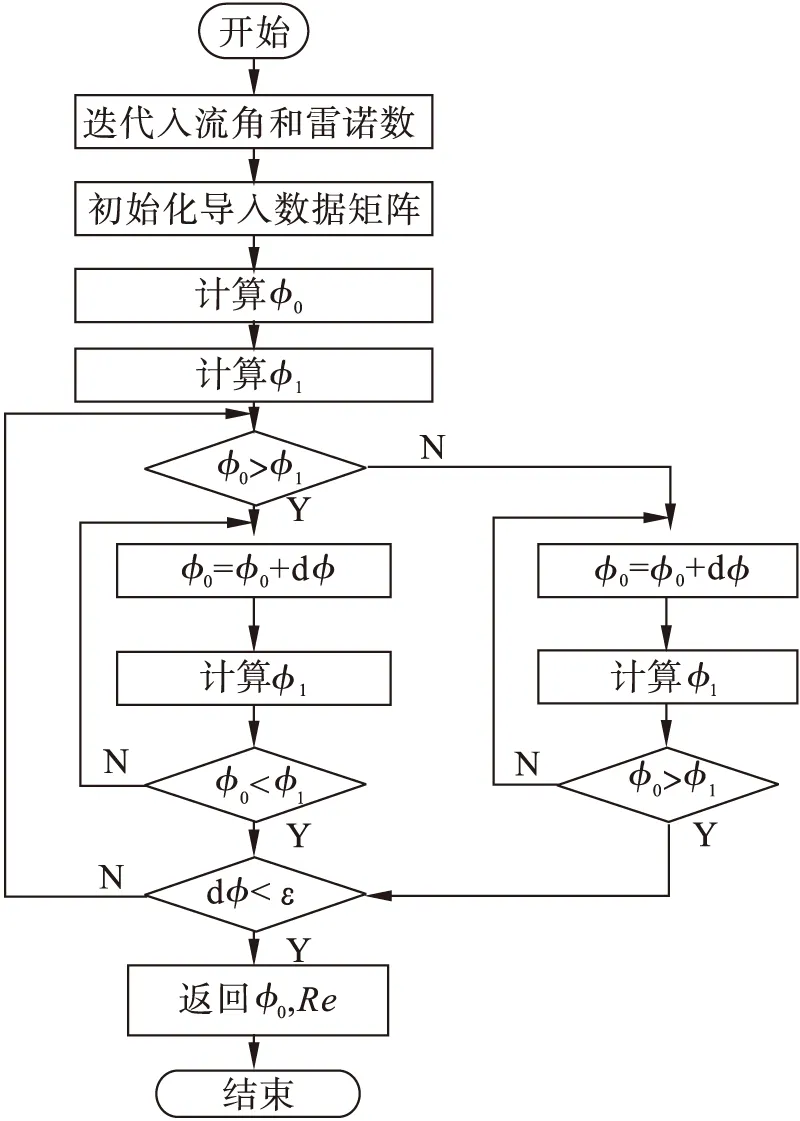

对于大多数翼型,随着雷诺数的减小,其最大升阻比也会减小,即阻升角会增加。在叶素处速度多边形中会导致求出的气流总速度减小,进而叶素雷诺数进一步减小,直到该条件下的雷诺数满足误差要求。因此通过迭代可以得出该弦长下叶素对应最大升阻比时的雷诺数和入流角,进而得到桨叶最优的弦长分布,进而得到桨叶的扭转分布。图3为旋翼设计的部分流程图,其中Φ为叶素处入流角,Re为叶素雷诺数。

该方法不同于传统设计悬停旋翼时用小入流比代替悬停的方法,避免了相应的截断误差,并且同样适用于旋翼性能计算,其精度主要取决于离散数据密度。其次,如果忽略径向叶素处实际来流角的改变,由最优旋翼设计理论得出的弦长与径向位置成反比例分布,即雷诺数相同,实际则除桨根处弦长限制和桨叶最大弦长限制外,桨叶其余各处叶素的雷诺数仍集中分布在某一雷诺数周围;另外,由于低雷诺数下流过翼型的气流小范围分离,因此通过XFOIL获得的翼型气动数据不够准确。由于该方法设计的旋翼桨叶沿径向分布的叶素大多数集中分布在某一雷诺数周围,因此通过增加修正系数的方法计算旋翼性能是可行的。

图3 部分程序流程图

4 某旋翼设计及实验分析

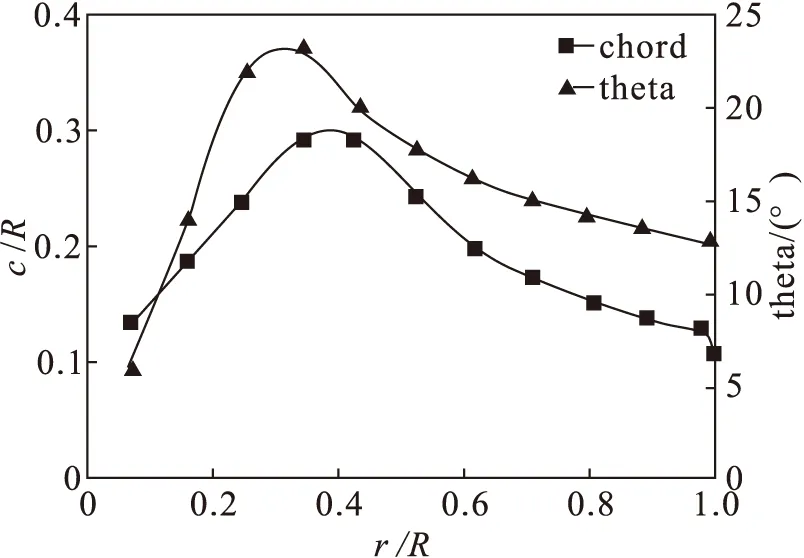

本文利用MATLAB程序试算设计转速6 300 rpm、直径24 cm的旋翼,得到其弦长和扭转分布,如图4所示。虽然由文献[15]和文献[16]可知,薄弯的翼型在低雷诺数下具有更好的气动性能,但是限于所采用3D打印工艺的精度和材料强度限制,本文采用厚度较大的CLARK Y低速翼型[20],二号旋翼与一号旋翼具有相同的弦长分布,但是为了提高设计转速的拉力,桨叶扭转角比设计点提高2°。

图4 一号旋翼弦长和扭转角分布

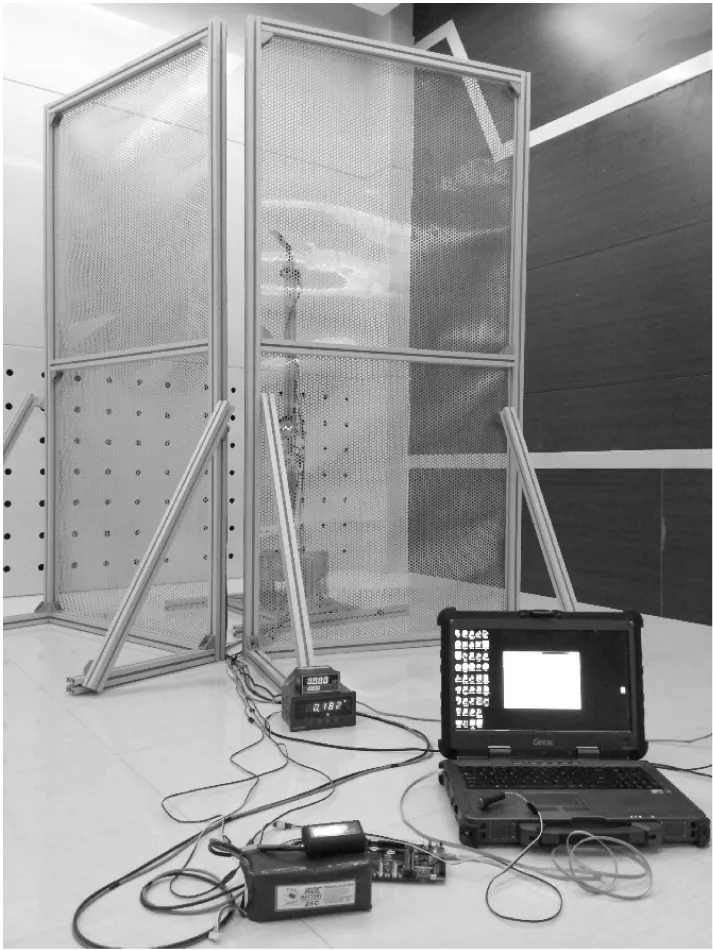

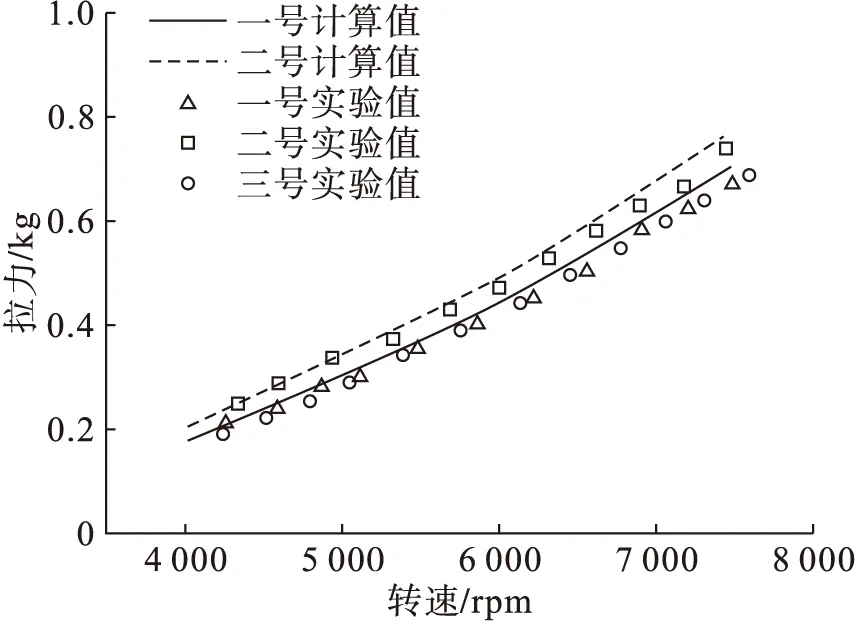

利用以上数据进行建模并利用3D打印制作旋翼,如图5所示。测量某型号电机与设计旋翼在各个工况下的转速、拉力和功率,图6为静态实验设备,实验数据如图7、图9所示,其中三号旋翼为某公司已优化旋翼,计算数据时的修正系数利用同尺寸同翼型的旋翼实验数据得到,此处为0.78。

图5 设计旋翼实物图

图6 静态实验设备

图7 旋翼拉力计算值与实验值

从图7、图8可以看出,本文设计的旋翼各个转速的拉力、功率计算值与实验值具有良好的一致性,其拉力和功率的计算值比实验值略高5%~7%,产生的原因可能有计算模型的误差、建模模型误差、实验装置的误差、数据采集的误差等。同时,在相同转速下二号旋翼要比一号旋翼具有更大的拉力和功率,原因是二号旋翼拥有比一号旋翼更大的扭转角。另外,三号旋翼与一号旋翼在相同转速时具有近似相同的拉力。但是三号旋翼所需要的功率要略大于一号旋翼。

图8 旋翼功率计算值与实验值

图9 旋翼功率与电机功率

从图9可以看出一号旋翼与二号旋翼产生相同的拉力需要的功率近似相同,三号旋翼需要的功率要比前者多约2%。但是二号旋翼对应电机消耗的功率要略大于一号旋翼,三号旋翼则介于两者之间,原因是二号旋翼拥有较大的扭转角,产生相同拉力需要的扭矩较大,使得电机的效率有所降低。

5 结论

(1)本文基于片条理论设计的旋翼气动性能的计算数据与实验数据吻合较好,在微型飞行器旋翼设计过程中能给初步设计提供较好的性能预测。

(2)设计结果表明,本文提出的微型飞行器旋翼的设计方法能够得到工程上实用的设计结果,该设计方法是可行的,并且如果改良加工工艺,则可以通过选择更好的翼型来提高旋翼性能。

(3)实验结果表明,本文设计的旋翼在设计点略微调整扭转角,对旋翼的力效影响不大,但是会对电机效率造成影响,进而影响飞行器飞行性能。

[1]PINES D J,BOHORQUEZ F.Challenges facing future micro-air-vehicle development[J].Journal of Aircraft,2006,43(2):290-305.

[2]TAN X,ZHANG W,KE X,et al.Development of flapping-wing micro air vehicle in Asia[C]//Intelligent Control and Automation(WCICA),2012 10th World Congress on.IEEE,2012:3939-3942.

[3]NONAMI K.Prospect and recent research & development for civil use autonomous unmanned aircraft as UAV and MAV[J].Journal of system Design and Dynamics,2007,1(2):120-128.

[4]李科杰,宋萍.微小型无人系统技术在未来战争中的重要意义及发展动向[J].传感器世界,2004,10(1):6-11.

[5]王锋,吴江,周国庆,等.多旋翼飞行器发展概况研究[J].科技视界,2015(13):6-7.

[6]房俊龙,孙志佳,张馨,等.用于温室环境空间分布监测的微型飞行器研发[J].农机化研究,2016(3):8-13.

[7]肖大华.微小型球形飞行器的研究与设计[D].北京:北京理工大学,2015.

[8]马晓平,宋笔锋.提高小型无人机螺旋桨效率的工程方法[J].西北工业大学学报,2004,22(2):209-212.

[9]项松,王吉,张利国,等.一种高效率螺旋桨设计方法[J].航空动力学报,2015,30(1):136-141.

[10]刘远强,郭金锁,项松,等.基于片条理论的螺旋桨性能计算[J].沈阳航空航天大学学报,2013,30(1):43-46.

[11]GRASMEYER J M,KEENNON M T.Development of the black widow micro air vehicle[J].Progress in Astronautics and aeronautics,2001,195:519-535.

[12]KWON H I,YI S,CHOI S,et al.Design of Efficient Propellers Using Variable-Fidelity Aerodynamic Analysis and Multilevel Optimization[J].Journal of Propulsion & Power,2015,31(4):1-16.

[13]李振波,陈佳品,张琛.低雷诺数四旋翼飞行器升力分析与计算方法的研究[J].中国机械工程,2005,16(S1):249-252.

[14]罗东明,周军,昂海松.微型飞行器螺旋桨的气动优化设计[J].南京航空航天大学学报,2003,35(3):322-325.

[15]唐正飞,王畅,高卓飞.微型旋翼悬停状态气动性能分析方法[J].南京航空航天大学学报,2011,43(3):357-362.

[16]王畅.微型旋翼气动特性分析方法与实验研究[D].南京:南京航空航天大学,2010.

[17]刘沛清.空气螺旋桨理论及其应用[M].北京:北京航空航天大学出版社,2006.

[18]普劳蒂 R W.直升机性能及稳定性和操作性[M].高正,等译.北京:航空工业出版社 2006.

[19]JOHNSON W.直升机理论[M].孙如林,译;北京:航空工业出版社,1991.

[20]MARCHMAN J F,WERME T D.Clark-Y airfoil performance at low reynolds numbers[C]//22nd Aerospace Sciences Meeting,1984:1984-0052.

(责任编辑:吴萍 英文审校:赵欢)

A design method for micro-rotor based on standard strip analysis

TONG Gang1,2,ZHOU Kai1,XIANG Song1,2

(1.Liaoning Key Laboratory of General Aviation,Shenyang Aerospace University,Shenyang 110136,China;2.Management Office of Science and Research,Liaoning General Aviation Academy,Shenyang 110136,China)

A design method for micro-rotor was proposed based on standard strip analysis.Geometric characteristics of the micro-rotor,including the chord distribution and twist distribution,were calculated by this method with the known parameters,i.e.rotating speed,thrust,diameter,blade number and airfoil of the micro-rotor.After geometric parameters of the designed micro-rotor were introduced,its performance was obtained by further calculation.A micro-rotor(diameter 24 cm)was designed for a certain type of motor and static experiments of its 3D printing samples were performed.Experimental results show that the relative error between design value and experimental value is 5%~7%.The power of micro-rotor is reduced by 2% compared with an optimized micro-rotor.The method can lead to a practical engineering design,which could further provide fundamental support for design and optimization of rotors.

micro-rotor design;standard strip analysis;3D modeling;performance calculation;static experiment

2016-10-24

辽宁省“百千万人才工程”项目(项目编号:2014921048);辽宁省科学技术计划面上项目(项目编号:2015020167);沈阳市科学技术计划项目(项目编号:F16-205-1-07)

佟 刚(1964-),男,辽宁兴城人,教授,主要研究方向:通用航空产品开发及产业化,E-mail:tongren@sau.edu.cn。

2095-1248(2016)06-0054-05

V211.44

A

10.3969/j.issn.2095-1248.2016.06.009