汽车气压控制阀综合性能检测系统研制

范伟军,姚富丽,郭 斌,杨维和

(1.中国计量大学计量测试工程学院,浙江 杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江 杭州 310018)

汽车气压控制阀综合性能检测系统研制

范伟军1,姚富丽1,郭 斌2,杨维和2

(1.中国计量大学计量测试工程学院,浙江 杭州 310018;2.杭州沃镭智能科技股份有限公司,浙江 杭州 310018)

依据汽车行业标准设计汽车气压控制阀综合性能检测系统,完成2路供气回路、3路气压控制回路、5路出气负载回路的测试管路设计,可满足商用车制动系统气压控制阀性能测试的气路控制要求;完成伺服电机驱动的直线与旋转加载机构设计,满足制动总阀、手阀的静特性测试加载要求;设计基于低摩擦气缸的动特性加载机构,满足气压控制阀的动特性测试加载要求;设计基于研华PCI1716的数据采集控制系统,可满足3路模拟量输出、40路数字量输出、12路模拟量输入的数据采集控制要求。对检测系统进行测试实验,600 s内系统密封性<0.6 kPa,标准差<0.07 kPa;干燥器切断压力均值为745.16 kPa,回座压力均值为620.25 kPa,回流压力均值为59.40 kPa,标准差<1.7 kPa;四回路保护阀开启压力、保护压力、关闭压力标准差<2 kPa;气压控制阀动特性响应时间<0.4 s,释放时间<0.6s,标准差均<5ms。测试实验表明,系统测试数据稳定,满足测试需求。

气压控制阀;检测系统;密封性;静特性;动特性

0 引 言

在商用车气制动系统中,气压控制阀起到调节制动气压、保护气路的作用,气阀的性能直接影响行车安全,气压控制阀出厂前必须对其性能进行全面检测[1]。目前国内大部分企业对制动部件的检测以手工或半自动操作为主,检测设备采用传统仪表显示,无法保证测试数据的可靠性,且设备检测单一,测试项少,使用效率低[2],劳动强度高;国外对汽车制动性能的检测侧重于整个制动系统的性能检测[3-4],测试功能齐全,可扩展性好,但该类设备价格昂贵。商用汽车气压控制阀部件品种众多,有干燥器、四回路保护阀(简称四保阀)、制动总阀、继动阀、挂车阀、感载阀、应急继动阀、快放阀等,依据汽车行业标准QC/T 37——2011《汽车与挂车气压调节保护装置性能要求及台架试验方法》、QC/T 35——2011《汽车与挂车气压控制装置性能要求及台架试验方法》,气压控制性能检测包含静特性、动特性、密封性等40余项,把所有的气压控制阀性能检测集中整合在一个测试台上,可减少设备的空间占有率、降低设备的采购费用,提高设备的使用效率。因此研制包含所有气压控制阀的综合性能测试台有重要的实际意义[5]。

1 测试需求分析

气压控制阀的气压控制性能测试项包括密封性测试、静特性测试、动特性测试等3种测试类型。气压控制阀密封性主要有非工作密封和全工作密封,静特性是指气压控制阀在缓慢制动时气压控制阀的输出气压与控制端输入信号的关系[6],动特性是指在紧急制动的情况下气压控制阀的响应特性[7]。

1.1 密封性需求分析

气压控制阀的密封膜片和阀座以及壳体等均存在泄露的可能,需要对气压控制阀的密封性进行测试。总阀、继动阀、挂车阀、快放阀等阀的非工作密封性测试是指气压控制阀只在供气口有气压而控制端无动作状态下的密封性,总阀的工作密封性是指总阀加载到最大行程处时的密封性,继动阀、挂车阀、感载阀、应急继动阀的工作密封性是指供气口和控制口同时在设定气压下的密封性,手阀和感载阀可以通过旋转机构加载使得手阀和感载阀停在不同的角度来完成各种工作密封性测试。依据汽车行业标准QC/T 35——2011,密封性测试采用直压法,标准中规定,在常温和工作气压下,5 min内非工作密封性指数不大于10kPa,工作密封性指数不大于20kPa;依据客户要求,测试系统自身密封性10 min的系统密封泄漏值不超过3 kPa。目前绝大多数厂家气压控制阀密封性测试气压不超过1.0MPa。采用量程为1.6MPa,输出信号为4~20mA,检测精度±0.1%FS的气压传感器[8],能够满足直压法密封性测试要求。

1.2 静特性测试需求分析

根据测试产品的不同,气压控制阀静特性测试内容也不相同。在供气口1口供气的情况下,通过检测1口和输出口气压变化情况,可完成干燥器静特性测试;分别在供气口1口供气的情况下、供气口失效的情况下、输出口失效的情况下,检测1口和输出口21口气压变化情况,可完成四保阀性能测试;手制动阀和感载阀静特性是指摆杆角度与输出口气压的关系;总阀静特性是指总阀缓慢加载情况下,加载位移与输出口气压、总阀加载力的变化关系;通过供气口1口、控制口4口的持续供气,采集控制口与输出口的气压,完成继动阀、应急继动阀、挂车阀静特性测试;应急继动阀静态特性测试,是指通过供气口的充排气,采集供气口与输出口气压,并绘制气压关系曲线。

不同气压控制阀的静特性测试压力要求不一致,同一种阀静特性测试项不同,测试压力也不完全一样,综合检测系统测试过程中压力需自动调节,以实现不同检测项目测试压力的自动切换。电气比例阀通过控制输入模拟量可精确调节输出气压,满足测试要求。气压控制阀静特性测试气压一般不超1.0MPa,系统选用FESTO的MPPE-3-1/2-10-010-B型电气比例阀,其控制电压输入为0~10V,压力输出范围为0~1.0MPa,精度为±0.1%FS。

1.3 动特性测试需求分析

气压控制阀动特性是指在控制端快速加载情况下,输出端的气压响应特性。需要检测动特性的气制动阀包括制动总阀、继动阀、挂车阀、快放阀、感载阀。汽车行业标准QC/T 35——2011中规定:响应时间应≤0.4s,释放时间应≤0.6s。

总阀动特性主要检测紧急刹车即驾驶员迅速踩下踏板时的总阀输出气压响应能力。亚泰克SDA80×40型低摩擦气缸加载速度为50~500 mm/s,缸径80mm,行程为40mm,在500kPa的压力下,气缸的加载力达3200N。空载情况下,气缸走完15mm的总阀行程需要0.03 s,在负载端为总阀的情况下,气缸走完15 mm的行程低于0.2 s,满足总阀动特性检测的加载要求。继动阀、挂车阀、快放阀、感载阀动特性测试需在控制口快速供气,7mm口径截止电磁阀,管径为10 mm的气管,在供气压力800 kPa,2 m的供气管长度情况下,继动阀、挂车阀、快放阀、感载阀的控制腔在0.2s内可达到最高气压,满足气压控制阀动特性检测要求。

2 检测系统设计

检测系统的设计包括测试管路设计、加载机构设计、数据采集控制系统设计。

2.1 测试管路设计

汽车气压控制阀品种众多,测试内容也不尽相同,使得测试管路要求各异,因此需对测试管路进行设计。气压控制阀进气口总阀最多,有两个进气口,因此系统中需设置两个供气口,测试总阀时两个供气口气压相同。挂车阀有3个控制口,是气压控制阀控制口最多的,因此系统中需设置3个控制口,测试挂车阀时控制1口和控制2口气压相同。气压控制阀输出口最多的是四保阀,有4个输出口,因此在系统需设置4个负载口。由于干燥器回流压力测试需要接一个80L的储气罐,因此在系统中增加了1个负载口接储气罐,满足干燥器回流压力测试的需要。为了精确控制气压,需要在进气端设置电气比例阀和调压阀满足测试时供气需求。

综上所述,测试系统共设有2个供气口,3个控制口和5个负载口。其中2个供气口要求测试气压相同,因此使用一个电气比例阀精确提供测试气压,同理控制1口和控制2口共用1个电气比例阀,控制3口在测试时需求气压不同,因此单独使用一个电气比例阀。

基于以上分析,该系统应具有稳定提供气压的供气装置、监控气压的检测装置以及管路失效模拟装置,设计气压控制阀综合性能检测系统的气路系统,主要由气压传感器、位移传感器、电磁阀、气控阀、电气比例阀和节流孔、伺服电机、力传感器构成,进气口和出气口安装有气压传感器,可实现对气压的实时监控;进气电磁阀和排气电磁阀分别用于气体的充放[9];电气比例阀可以实现对进气气压的精准可调;气控阀管径大,可瞬间通大气,模拟管路爆裂时的失效情况,而节流孔用于减小气体充放速度,模拟管路漏气时的失效情况。

2.2 静特性加载机构设计

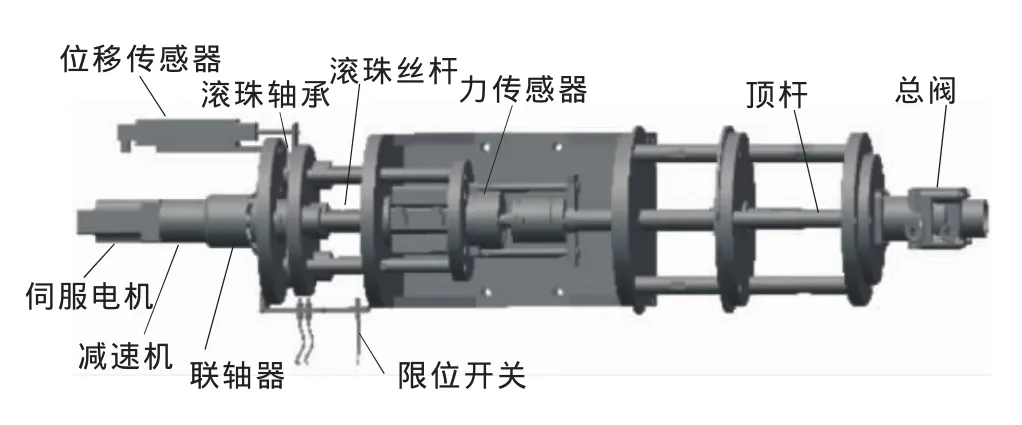

总阀静特性是模拟缓慢踩下踏板时的制动情况,静特性加载速度要求为(0.4±0.1)mm/s,采用伺服电机带动滚珠丝杆的直线加载机构满足静特性测试要求,可实现调速功能以模拟不同制动状态。针对气制动阀最大行程位移和伺服加载机构设计的考虑,位移传感器选用量程为0~125 mm,对应输出为4~20mA,线性度为±0.02%FS的电阻式传感器即可。针对气制动阀最大加载力约为2 200 N和系统需满足2~3倍的承压范围,力传感器选用量程为0~5000N,对应输出为4~20 mA,精度为±0.05%FS的压电式传感器。直线加载机构选用额定输出功率200W,额定转矩0.64N·m,额定转速3000r/min的GYS201D5-RC2型伺服电机[10],配套编码器选用RHY201F5-VV2型驱动器。

总阀静特性测试时由电机带动滚珠丝杆前进使顶杆向前运动直到加载到总阀的最大行程处;为了测试总阀的动特性,需要使用气缸快速加载到总阀最大行程。直线加载机构由伺服电机、滚珠丝杆、联轴器、位移传感器、气缸、限位开关等构成,如图1所示。

图1 直线加载机构示意图

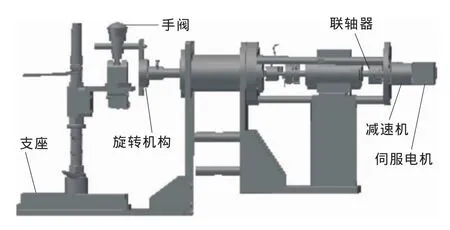

手阀和感载阀性能测试时需要摆动手阀手柄和感载阀摆杆,角度加载速度调节范围在0~2°/s。旋转加载机构选用额定输出功率400 W,额定转矩1.27N·m,额定转速3 000 r/min的GYS401D5-RC2型伺服电机,配套编码器选用RHY401F5-VV2型驱动器。旋转加载机构由伺服电机、编码器、联轴器、支座构成,如图2所示。

图2 旋转加载机构示意图

2.3 数据采集控制系统设计

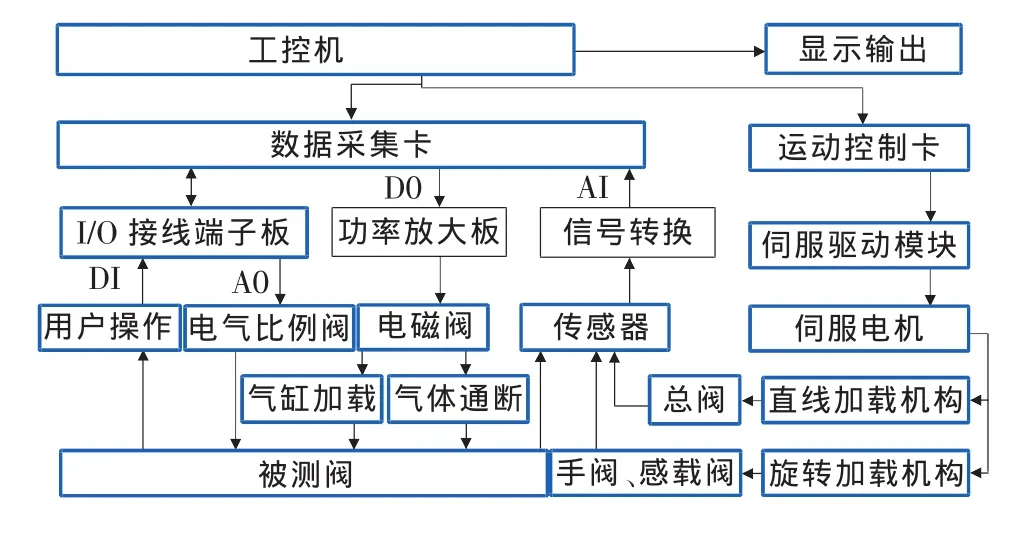

从检测系统气路可以看出系统有3路模拟量输出,用于控制电气比例阀的输出气压;12路模拟量的输入,用于传感器的气压、位移、力传感器信号的采集;40路数字量的输出[11],用于控制电磁阀的工作状态和信号灯的显示;6路数字量的输入,其中5路用于检测台按钮的信号,其他1路用于限位开关的信号。因此,系统选用两块带有一个16位的A/D转换器,提供16路单端式/8路差分式模拟量输入通道,16路数字量输入/输出通道和两路模拟量输出通道,最高采样速率为250kS/s的研华PCI-1716高精度数据采集卡和一块具有32路隔离数字量I/O的PCI-1730卡,能够负责数字量的输出[12-13]。

为了实现气压信号的实时采集和电磁阀的通断,系统以工控机为控制和处理核心,结合研华数据采集卡PCI-1716和PCI-1730组成控制器处理信号值,数据采集卡的AO通道输出电压至电气比例阀用于调节测试气压,数据采集卡的AI通道采集气压和气压传感器的信号值,DI信号用于检测故障和处理用户操作,DO信号用于控制外部电磁阀的通断,为了控制直线与旋转加载机构的伺服运动,使用乐创MPC08控制卡发送脉冲来控制伺服电机前进的位移量[14]、旋转角度和电机加载速度。系统控制如图3所示。

图3 系统控制处理框图

3 测试数据分析

利用所设计的检测系统对气压控制阀的密封性、静特性、动特性各进行10次测试,对测试结果进行分析,从而检验气压控制阀综合性能检测系统的重复性、可靠性。

3.1 系统密封性数据分析

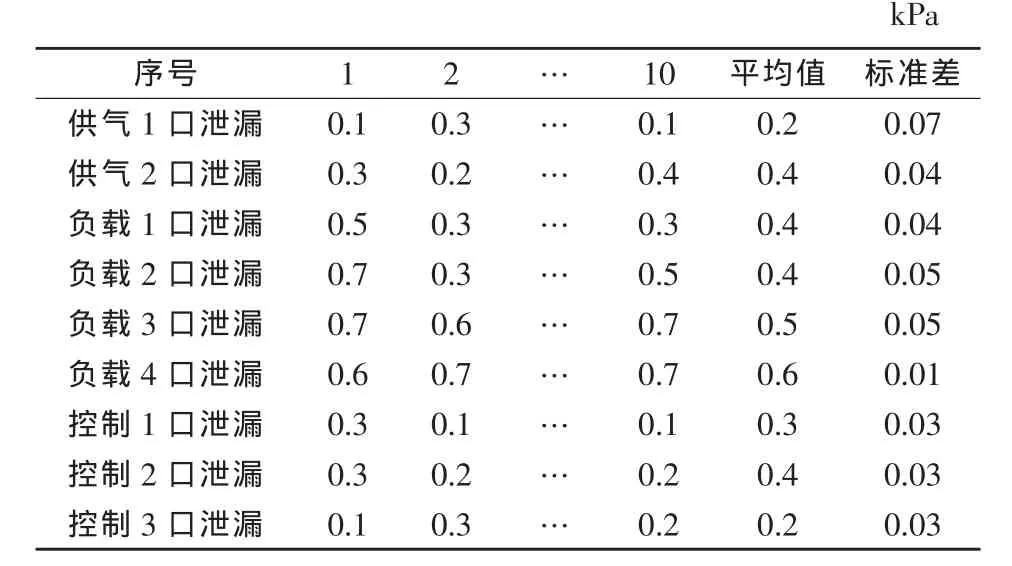

密封性测试分为进气、平衡、保压测试3个过程,在测试产品的密封性之前先要对系统管路的密封性进行检测,主要检测2个供气口、3个控制口及4个负载口的密封性,系统管路的密封性要求为10min泄漏值≤3kPa,测试时均为进气时间30s,平衡时间120 s,保压测试600 s,测试所得数据如表1所示。系统密封性测试结果均值≤0.6 kPa,标准差最大值均不超过0.07kPa,系统的整体密封性满足要求。

表1 系统密封性测试结果

3.2 静特性测试分析

气压控制阀的静特性测试内容主要有供气口与输出口的气压关系、控制口与输出口的气压关系、摆杆角度与输出口气压的关系、加载位移与输出气压及加载力的变化关系、供气口及单个输出口失效其他输出口气压变化情况。

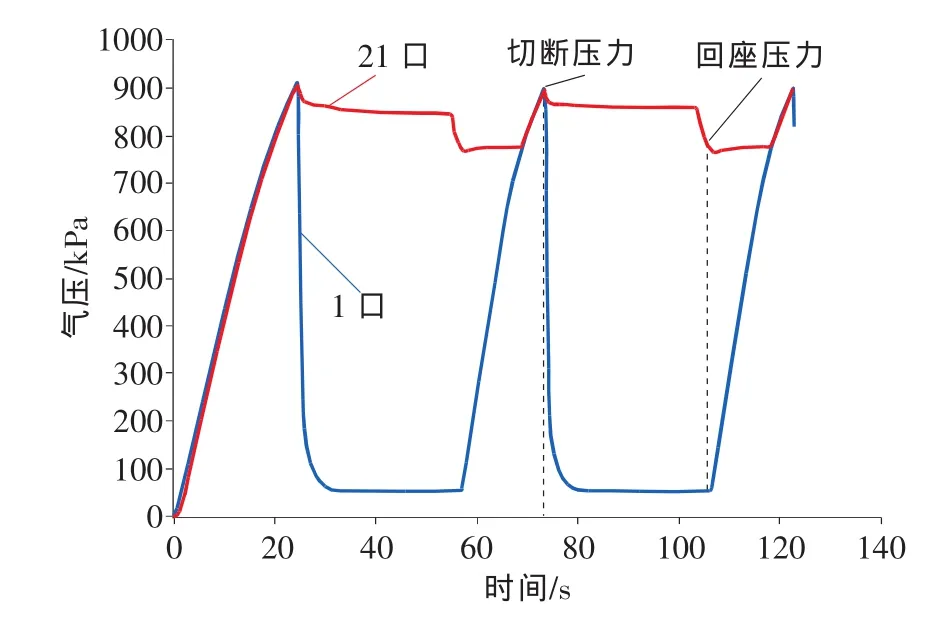

图4 干燥器切断与回座压力测试曲线

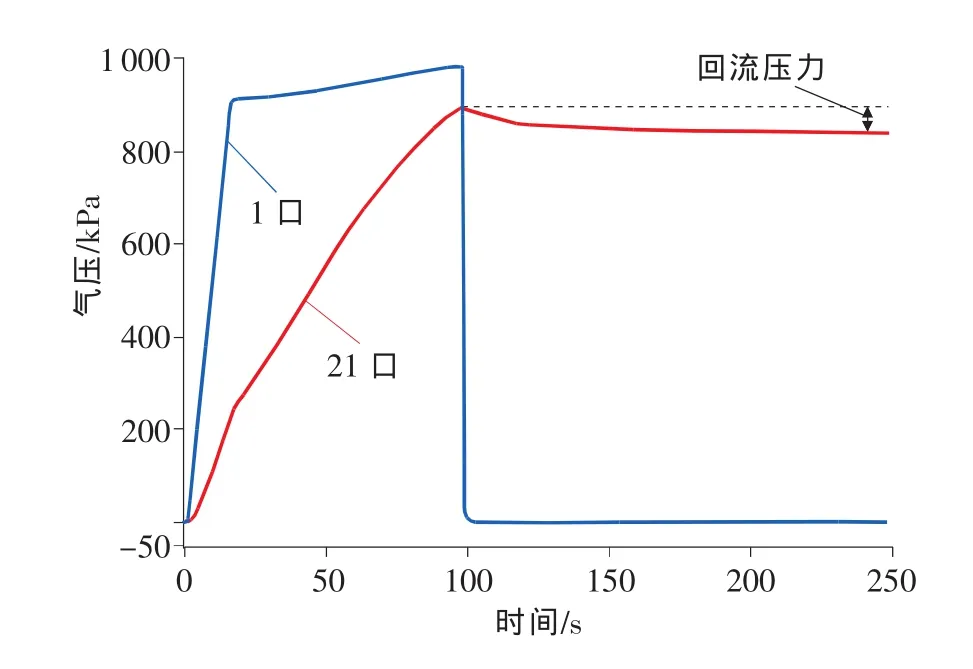

图5 回流压力测试曲线

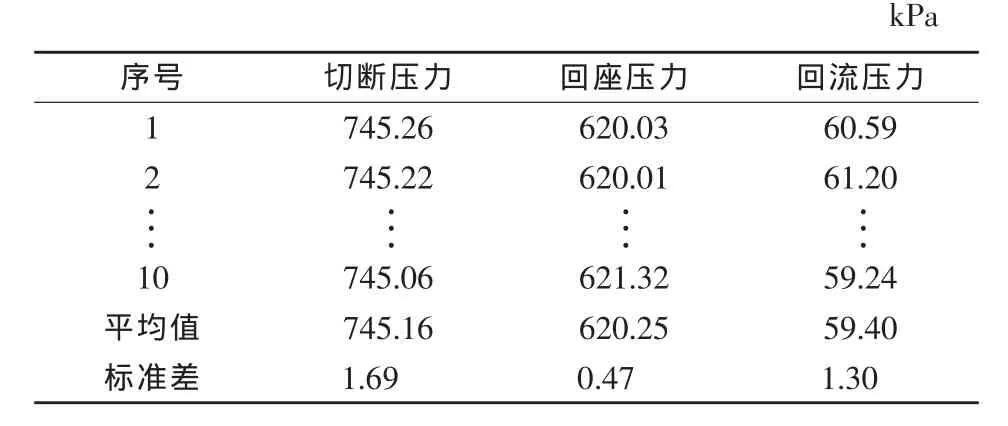

干燥器切断与回座压力测试曲线如图4所示,当21口气压达到切断压力后,供气口从排气口卸载,当21口气压下降到一定值后,排气阀门关闭,供气口进气,21口气压也随之上升,此时21口对应的气压即为回座压力。回流压力测试曲线如图5所示,干燥器切断后21口气压开始下降直到趋于稳定,21口气压值从最大到平衡时的压差即为回流压力,测试结果如表2所示。切断压力标准差为1.69kPa,回座压力标准差为0.47 kPa,回流压力标准差为1.3 kPa,均在合理偏差范围内。

表2 干燥器性能测试结果

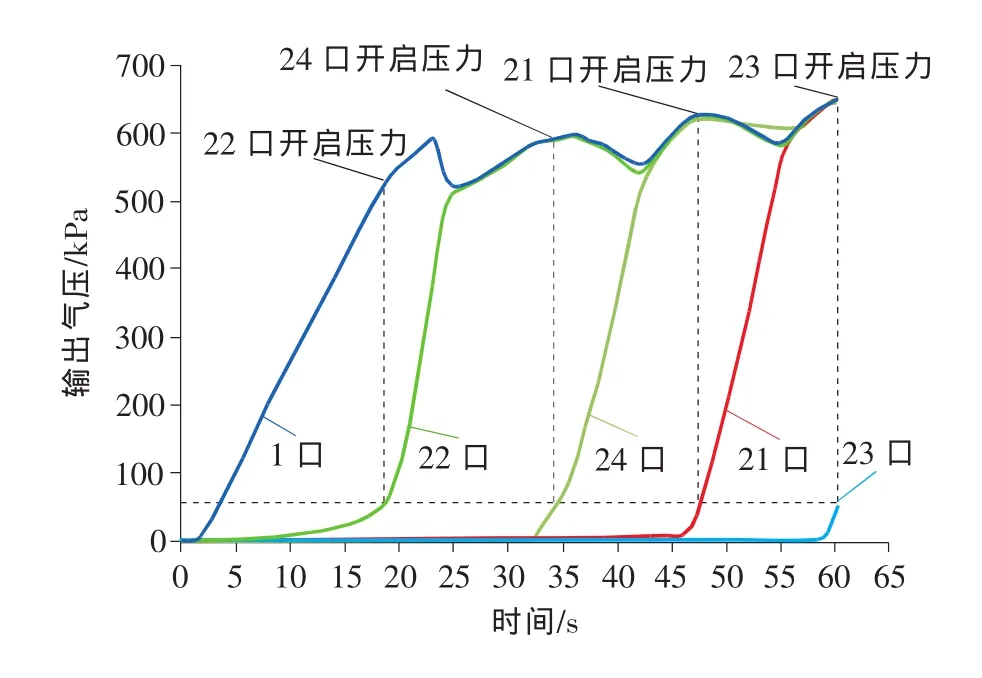

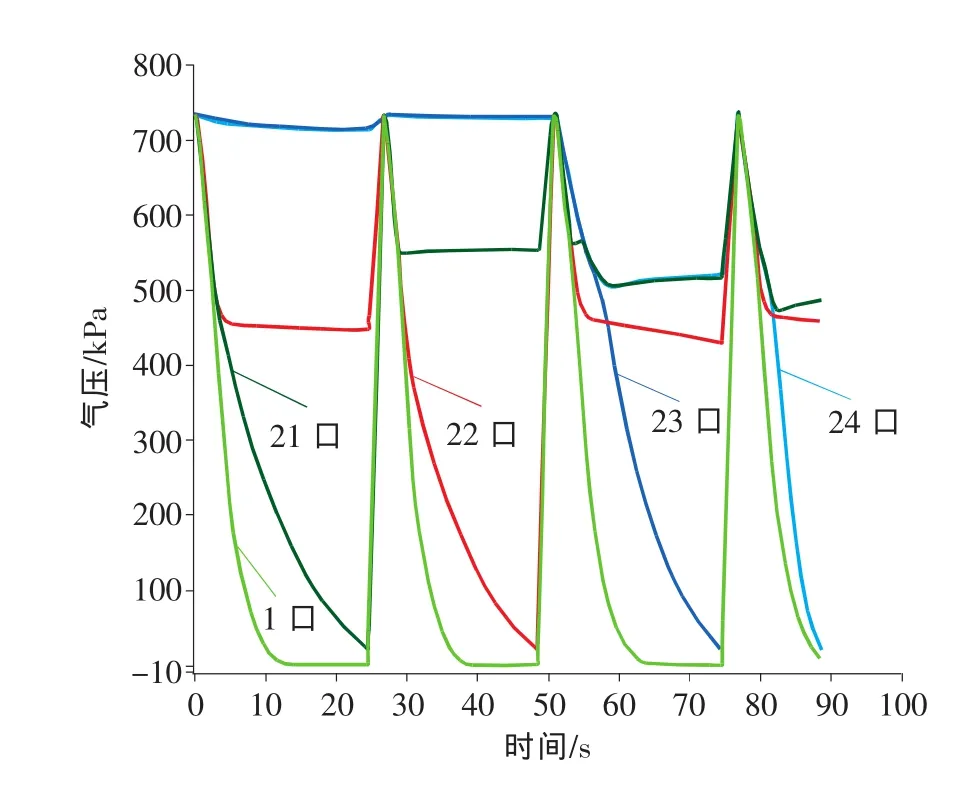

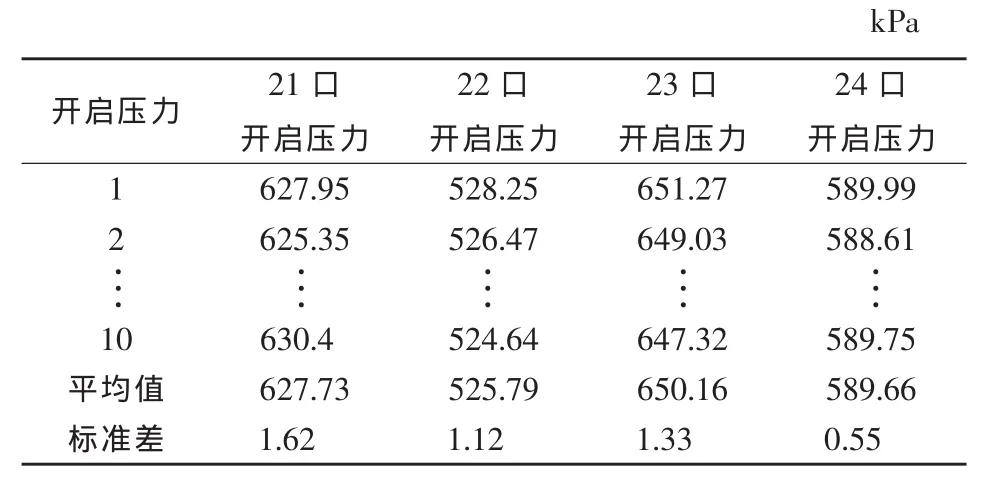

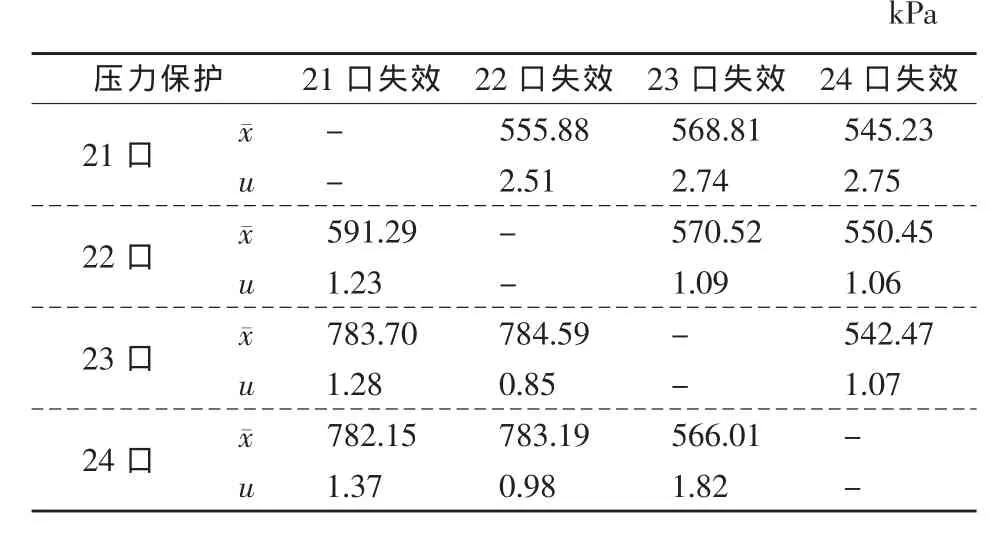

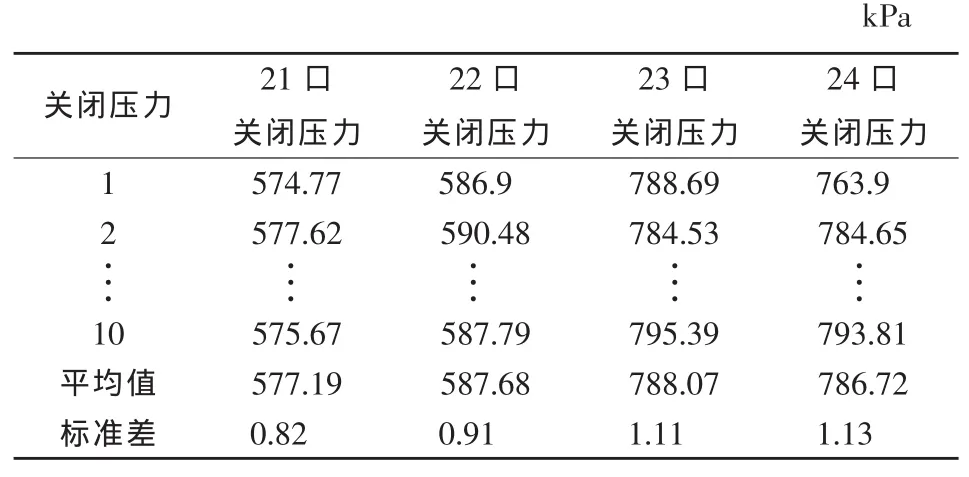

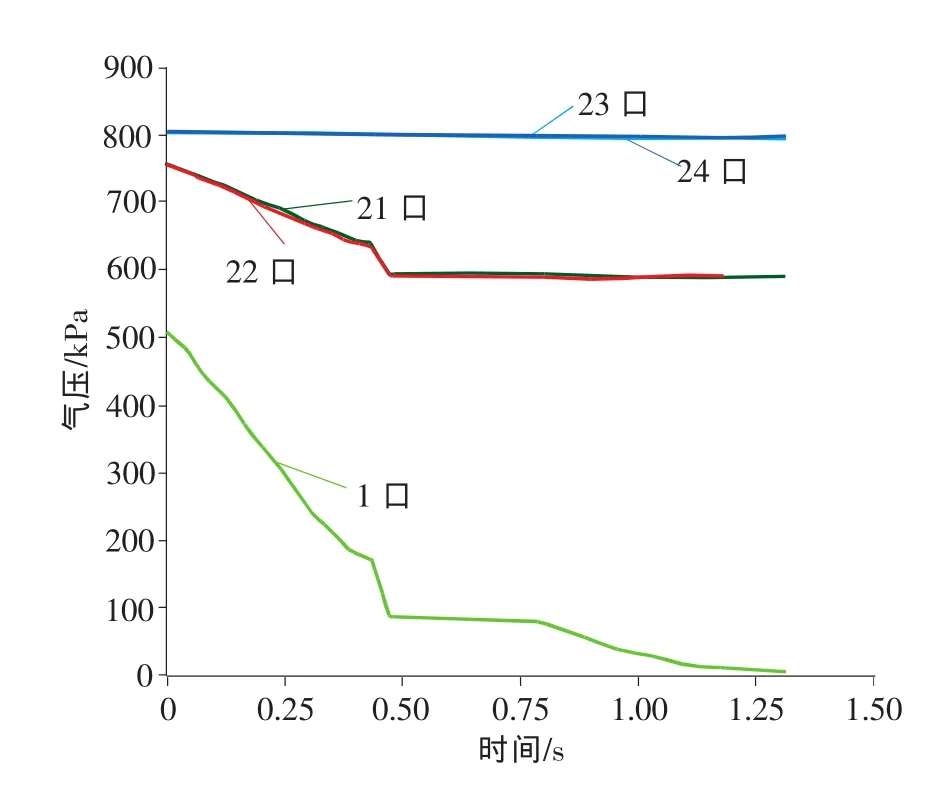

四保阀开启压力测试曲线如图6所示,供气口气压上升到一定气压后22口开启,同理其余输出口依次开启,测量数据如表3所示,四保阀开启压力标准差最大值为1.62kPa。图7所示为四保阀保护压力测试曲线,当输出口开启并升到指定气压后,使21口缓慢通大气,其余3个输出口气压下降到一定值后趋于稳定不再下降,再向供气口快速进气至指定气压值,同理可测得其余3个口失效状况,测量数据如表4所示,保护压力标准差最大值为2.75 kPa。图8所示为四保阀关闭压力测试曲线,输出口全部开启并升至指定气压后,使供气口通大气,4个负载口气压值下降逐渐趋于稳定,稳定的气压值即为对应的关闭压力,测量数据如表5所示,关闭压力测试结果最大标准差为1.13kPa。

图6 四保阀开启压力测试曲线

图7 四保阀保护压力测试曲线

表3 开启压力测试结果

表4 保护压力测试结果(x¯:平均值,u:标准差)

表5 关闭压力测试结果

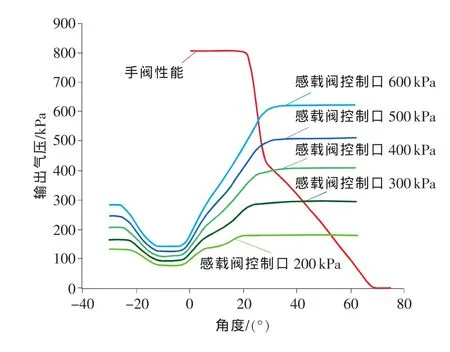

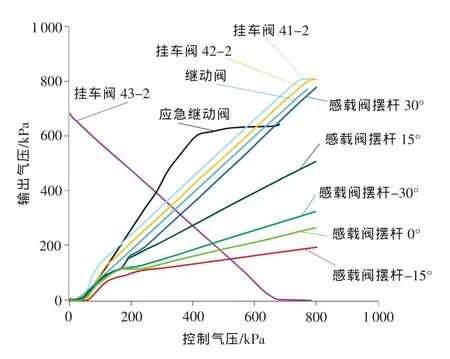

手阀和感载阀性能曲线如图9所示,开始时手阀输出口气压与供气口气压相同[15],随着手阀手柄的摆动,输出口在19°时输出口气压迅速下降,手柄摆到28°时气压下降速率变缓,直到68°时输出口气压降为零。感载阀在控制端气压一定时,摆杆由过零点30°向零点方向摆动,当靠近零点角度时输出口气压先缓慢的下降,然后在零点角度附近达到平衡,随着摆动角度的增大,输出口气压开始上升最后趋于稳定,同理可测不同控制气压下的感载阀的静特性。

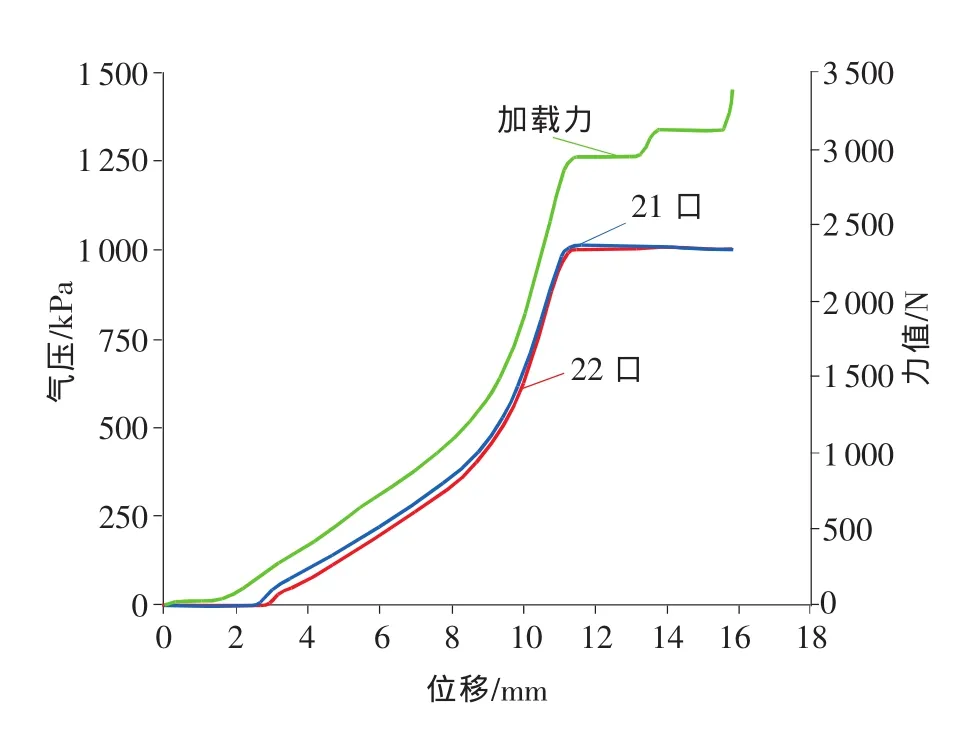

总阀静特性测试曲线如图10所示,总阀加载到2.7mm处时,输出口导通,输出口气压随着加载位移的增加而上升,总阀加载到12 mm处时输出口完全输出,总阀加载力值同样也随着加载位移增加而增大直到平衡,当总阀加载到最大行程处时总阀力值会迅速增加。

图8 四保阀关闭压力测试曲线

图9 手阀、感载阀性能曲线

图10 总阀性能测试曲线

继动阀、挂车阀、应急继动阀、感载阀静特性测试曲线如图11所示,随着控制端气压达到一定值后输出端开启,然后输出端随着控制端气压的增加而增加直到气压趋于平衡,挂车阀43口静特性测试是43口缓慢排气至一定气压值后,输出口开启,输出口气压随着43口气压的下降而增加到最大。感载阀摆杆在固定角度时,输出口气压随着控制口气压上升而上升。

图11 继动阀、挂车阀、应急继动阀、感载阀静特性曲线

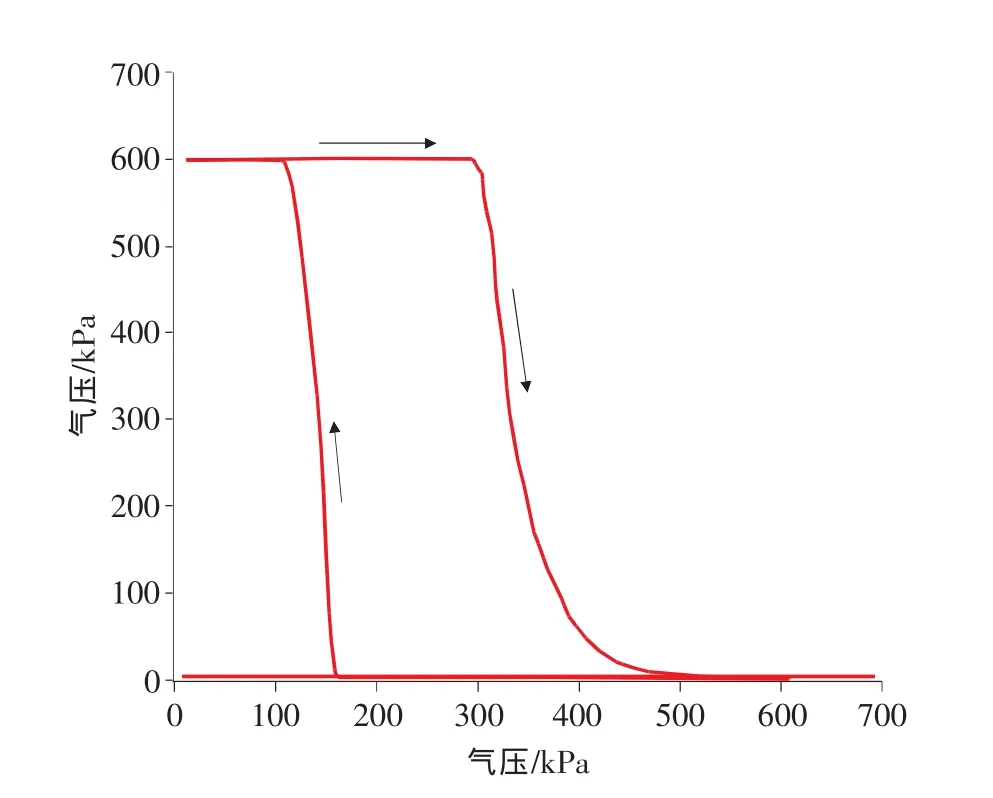

应急继动阀供气测试曲线如图12所示,供气口气压升至700kPa后以一定速率排气,供气口气压下降到160kPa时输出口气压突然开始增加到600kPa,等到供气口气压下降到零时,重新向供气口以一定速率进气,当供气口气压上升到310kPa时输出口气压突然开始下降直到零。

图12 应急继动阀供气曲线

3.3 动特性数据分析

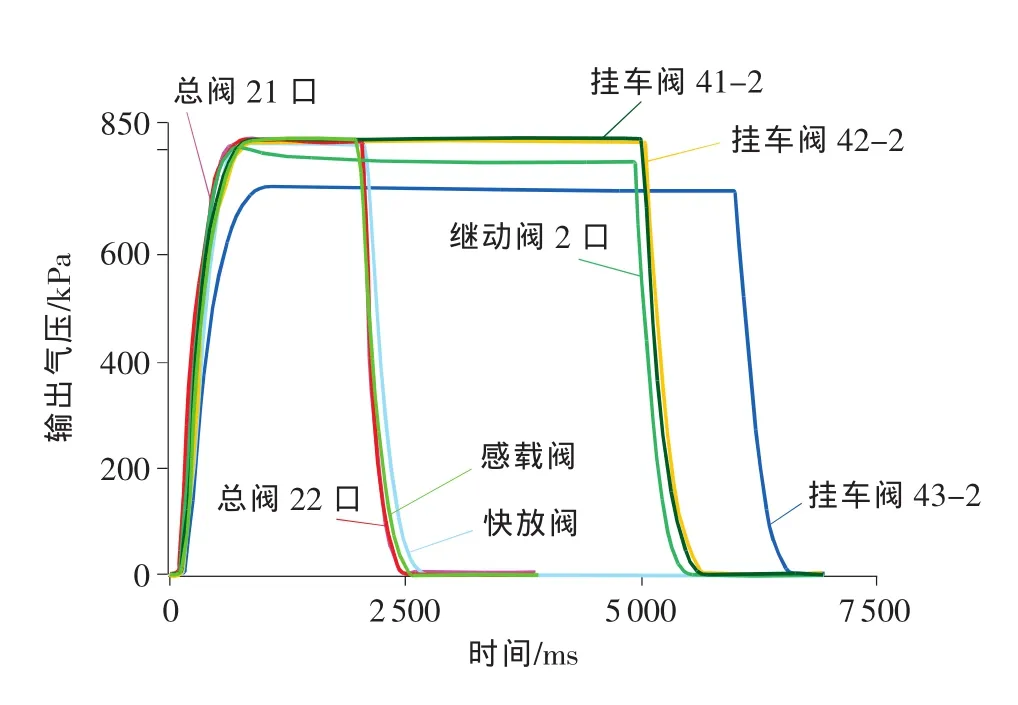

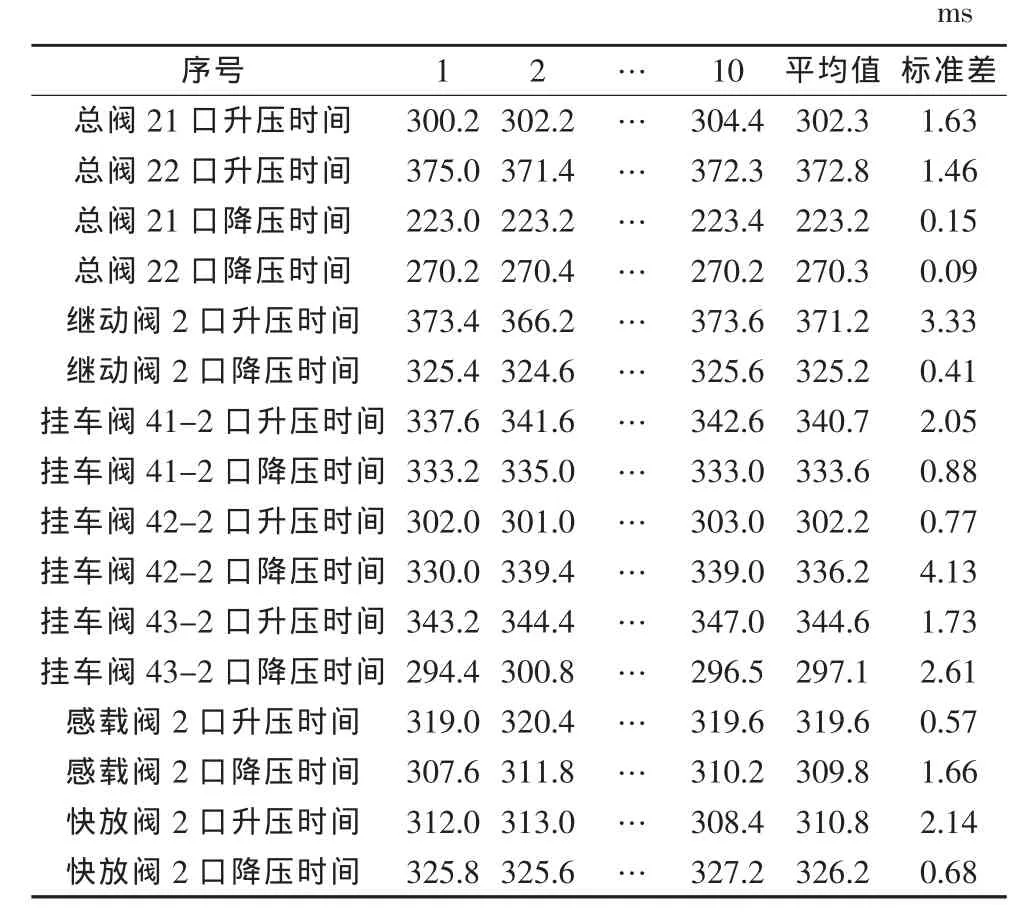

动特性测试的是模拟汽车紧急制动时输出口的响应情况,计算输出口气压从15%上升到85%的升压时间和输出口气压从85%下降到15%的降压时间。动特性测试曲线如图13所示,挂车阀41-2口表示挂车阀41口快速充排气2口气压与时间对应的曲线,其他曲线均表示控制端快速充排气2口的响应情况。测试数据如表6所示,动特性测试结果表明释放时间均不超过0.6 s,动特性响应时间均不超过0.4s的,且响应时间标准差的最大值为4.13ms。

图13 动特性测试曲线

表6 动态特性测试结果

4 结束语

在分析气压控制阀工作原理的基础上,根据汽车制动系统行业标准设计了气压控制阀综合性能检测系统,完成测试管路设计、加载机构设计、数据采集控制系统设计。利用检测系统对所有气压控制阀各进行10次性能测试,系统密封10 min内不超过0.6kPa,标准差不超过0.07kPa;四保阀开启压力、保护压力、关闭压力测试结果标准差不超过2kPa;气压控制阀动特性测试响应时间不超过0.4s、释放时间不超过0.6s,标准差均不超过5ms。试验结果表明,检测系统运行稳定,检测数据可靠,满足汽车行业标准气制动部件的检测要求。

[1]韩锐.汽车气制动阀综合性能检测系统的研究[D].哈尔滨:东北林业大学,2002.

[2]雷鸣.ABS继动阀仿真研究及检测系统的研制[D].杭州:中国计量学院,2012.

[3]SHANKER C,SUBRAMANIAN,SWAROOP D,et al.A diagnostic system for air brakes in commercial vehicles[J]. IEEE Transactions on Intelligent Transportation System,2006,7(3):360-376.

[4]BOWLIN C L,SUBRAMANIAN S C,DARBHA S,et al. Pressure control scheme for air brakes in commercial vehicles[J].IEEE Proc Intell Transp Syst,2006,153(1):21-32.

[5]李奎.气制动阀类计算机辅助测试系统研制与评价[D].哈尔滨:东北林业大学,2004.

[6]王克俭.汽车制动性能检测仪的设计与实现[D].南京:南京理工大学,2009.

[7]覃涛.客车气压制动系统时延分析及其控制技术研究[D].武汉:武汉理工大学,2012.

[8]杨清梅.传感器与测试技术[M].哈尔滨:哈尔滨工程大学出版社,2004:13-16.

[9]陆艺,郭斌.直动型气动电磁阀综合性能测试系统研制[J].仪器仪表学报,2011,32(4):795-799.

[10]王军锋,唐宏.伺服电机选型的原则与注意事项[J].装备制造技术,2009,77(11):129-131.

[11]柴姗姗,林敏,罗哉,等.电子油门踏板综合测试系统的设计[J].汽车技术,2013(1):48-53.

[12]辛德刚,林克正.基于PCI数据采集卡的高速数据采集系统设计[J].黑龙江科技信息,2007(3):54-58.

[13]赵志雄,李孝辉,刘娅,等.基于PCI总线的高精度大量程时间间隔计数器研制[J].电子测量与仪器学报,2014,28(12):1317-1324.

[14]韩金恒.基于运动控制卡的高精度伺服系统研究[D].青岛:青岛大学,2009.

[15]李龙,杨春生,肖鹏,等.气制动手控阀性能检测系统研究及其评定[J].汽车技术,2014(6):38-41.

(编辑:徐柳)

Design of comprehensive performance test system for air pressure control valve of automobiles

FAN Weijun1,YAO Fuli1,GUO Bin2,YANG Weihe2

(1.Institute of Precision Measurement and Control,China Jiliang University,Hangzhou 310018,China;2.Hangzhou Wolei Intelligent Technology Co.,Ltd.,Hangzhou 310018,China)

A comprehensive performance test system of the automobile air pressure control valve is designed according to the automobile industry standards.The design of a test pipe for 2 air supply circuits,3 air pressure control circuits and 5 venting and loading circuits can meet the air circuit control requirements for performance test of air pressure control valve of brake system of commercial vehicles.The design of straight-line and rotating loading mechanism driven by servo motor can meet the loading requirements for static characteristic test of main brake valve and hand operated valve.The design of dynamic-characteristic loading mechanism below low-friction air cylinder can meet the loading requirements of dynamic characteristic test of air pressure control valve,the design of data acquisition control system based on Yanhua PCI1716 can meet the data acquisition control requirements of 3 circuits of analog quantity output,40 circuits of digital quantity output and 12 circuits of analog quantity input.By testing the test system,the test data shows that the sealing of this system is less than 0.6 kPa in 600 s and the standard deviation is less than 0.07 kPa.The mean cut-out pressure of the dryer is 745.16 kPa.The mean reseating pressure is 620.25 kPa.The mean backflow pressure is 59.40 kPa and the standard deviation is less than 1.7 kPa.The standard deviation of the opening pressure,protection pressure and closing pressure of the four-circuit protection valve is all less than 2 kPa.The dynamic characteristic response time of the air pressure control valve is less than 0.4s,the release time is less than 0.6 s and the standard deviation is less than 5 ms.Test results show that the system render stable test data and meets the test requirements.

air pressure control valve;test system;sealing;static characteristic;dynamic characteristic

A

:1674-5124(2016)12-0070-07

10.11857/j.issn.1674-5124.2016.12.015

2016-03-30;

:2016-05-19

国家质量监督检验检疫总局科技计划项目(2015QK288)浙江省公益技术研究工业项目(2016C31048)杭州市汽车零部件智能检测科技创新服务平台(20151433S01)

范伟军(1973-),男,湖南邵阳市人,博士,研究方向为汽车零部件检测和精密测试技术。