往复式压缩机气量无级调节技术研究

王利恒,吴 崧

(武汉工程大学 电气信息学院,武汉 430074)

活塞往复式压缩机作为一种常用的化工机械设备在石油、化工等行业有着广泛的应用。一般情况下,大型往复式压缩机是根据用气装置的最大容积流量来设计的,而实际生产过程中由于工艺流程的变化、原料种类的不同,往复式压缩机有可能长期处在低于设计排量的工况下运行,富余的气体只能排放或者回流,导致了能源的浪费,这样就要对压缩机排气量进行调节[1]。

目前石油化工行业中应用最广泛的是旁路节流调节方式[2],以这种方式对原设备改造简单、方便,虽然达到了调节气量的目的,但是压缩机始终处于满负荷状态下运行,不具有节能效果。另一种可变余隙腔调节是将可变余隙腔与气缸外侧直接连通,虽然这种调节方式也可以对压缩机气量进行控制,但是改变了压缩机本身的压比和余隙间隙,同时功耗依然没有很大改善[3]。为此,本文提出了以节能为根本目的的全行程顶开进气阀调节控制系统,在气阀进气结束后利用外力强制顶开进气阀,实现调节气量和节能的效果。

1 无级调节原理

采用全行程顶开进气阀调节方式时,在压缩机吸气过程中,进气阀由于内外两端压差的作用而打开,此时气体从储气罐被吸入到气缸。进气完毕后,当活塞开始压缩气体时,由于无级气量调节的作用,进气阀被卸荷器强制顶开并保持开启状态,此时原吸入气缸的气体经进气阀回流到储气罐而不被压缩。待活塞运行到特定位置后,进气阀由于失去强制外力而关闭,气缸内剩余气体开始被压缩[4]。采用此调节方法就是利用了“回流省功”的原理。

2 系统模型及仿真分析

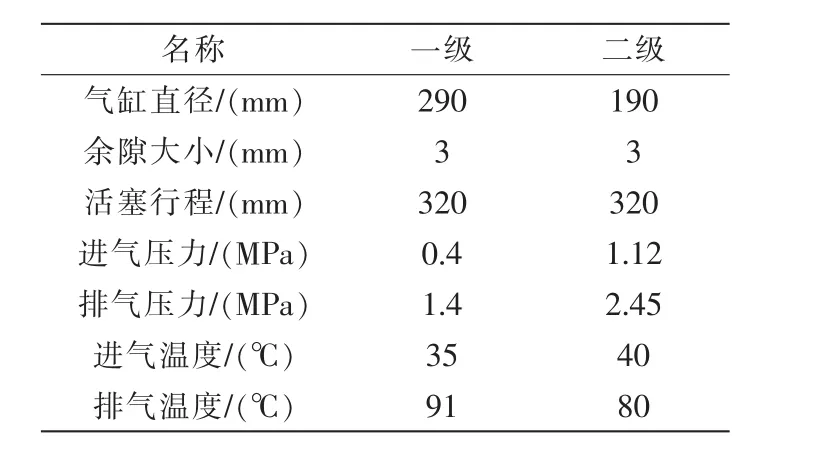

视压缩机系统为一个理想的热力系统,即压缩机气缸与外界无热交换,工质为理想气体。进行试验的某石化厂K101/1压缩机额定参数如表1所示。

表1 K101/1压缩机额定参数Tab.1 K101/1 compressor rated parameters

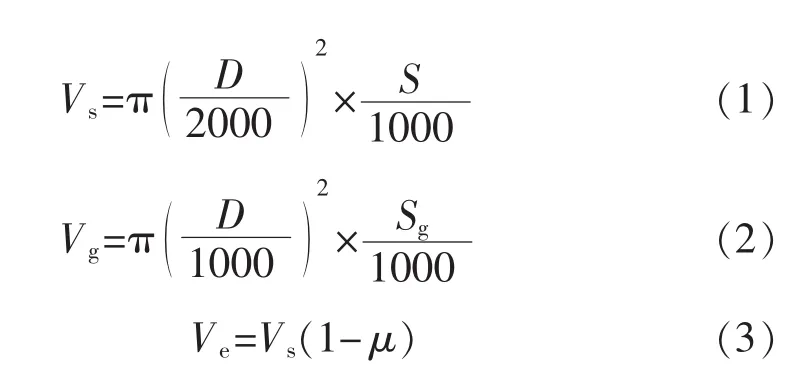

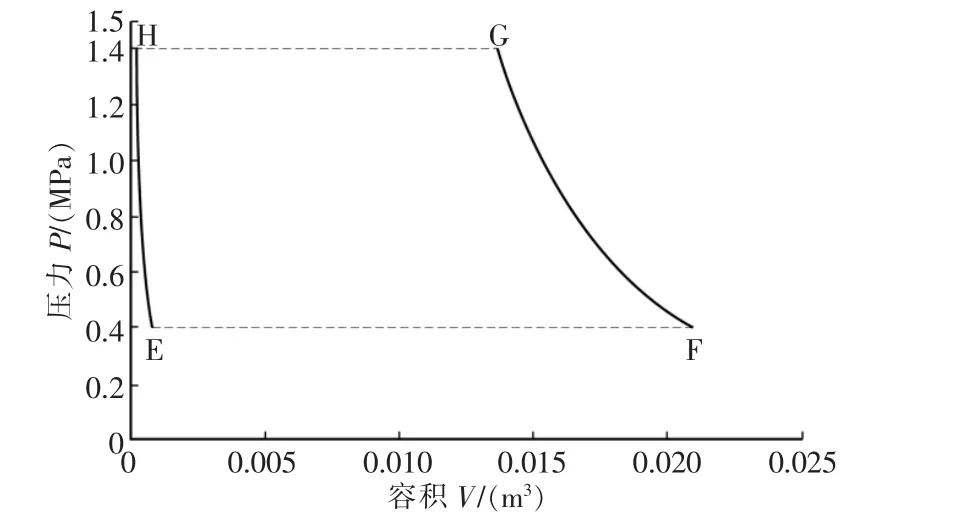

压缩机行程容积Vs,余隙容积Vg,膨胀容积Ve分别为

式中:D为气缸直径;S为活塞行程;Sg为余隙大小;μ为容积效率,一般取为0.9左右。由于考虑压缩机工作为理想状态,则压缩机排气与吸气视为等压过程,而压缩与膨胀视为多变过程。则压缩与膨胀过程多变指数nc和ne分别为

将多变指数n代入理想气体多变过程状态方程,则:

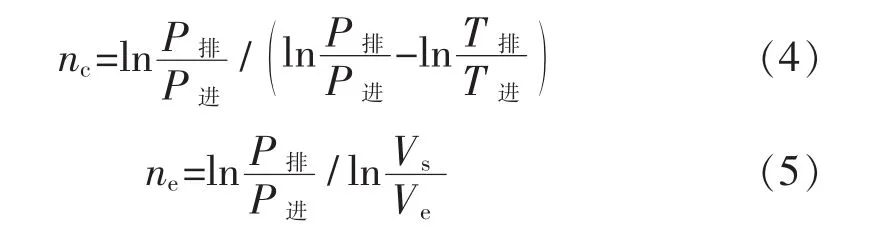

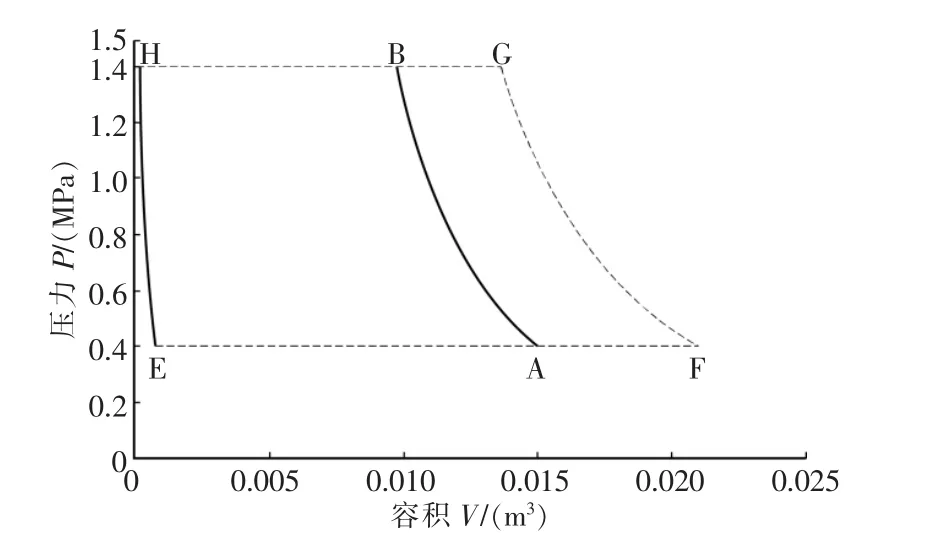

以压缩机轻载或零负载为前提,在Matlab中对以上模型进行仿真[5,7],绘制出的示功图如图1所示。

图1 压缩机示功图Fig.1 Compressor indicator diagram

图中E-F为进气过程,F-G为压缩过程,G-H为排气过程,H-E为膨胀过程,曲线EFGH所围成的面积即为压缩机1次循环所做的功。当所需气量减少时,部分气体通过进气阀被等压排出,如图2中的F-A段,然后再对剩余气体进行压缩(图2中A-B段)。图中A-F-G-B所围成的面积即为节省的功。

图2 气量调节仿真Fig.2 Gas adjustment simulation

压缩机负荷为50%时,气缸内大约有一半的气体回流至进气管道。根据仿真结果可知A点大约在EF中点附近,利用Matlab计算出E-A-B-H的面积S为0.0105,根据示功图面积转换为指示功的公式,即

将转速r及作用方式i代入式(7),求得压缩机指示功为191.1 kW。根据功率计算公式可得

式中:电压U为6000 V;功率因数μ取0.83;求得电流I约为38.37 A。

3 无级调节控制方式

无级调节可以采用手工定量调节,也可以根据设定目标进行自动调节。定量控制方式主要以压缩机负荷恒定为控制目标。对于负载长期稳定或者变化不大时,根据负载情况通过定量控制的方式设置压缩机负荷,压缩机即可按照设定负荷运行。但在更多工况下,用气设备种类繁多且用气时段不可测,若压缩机仍然按照定量控制方式运行,会导致气量不足或过剩,且压缩机出口压力不稳定,此时可采用自动调节方式。

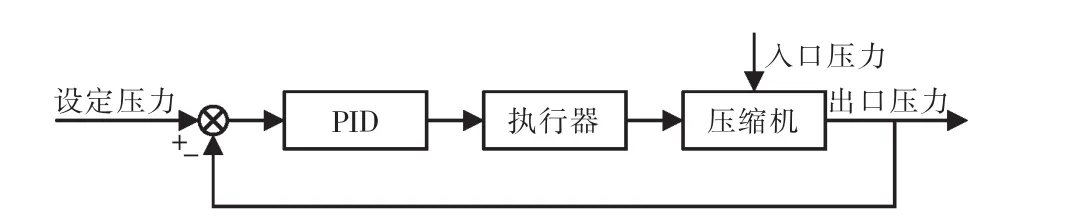

采用自动调节时一般是以出口压力为控制目标进行自动调节。如图3所示,当用气量发生变化时,压缩机出口的储气罐压力随即发生变化,系统检测到出口压力与设定值有偏差后,PID控制器会自动根据偏差计算出执行器强制开启阀门的时间Td,将该时间以Modbus通信的方式发送给执行器,执行器控制进气阀调节压缩气量,保证储气罐压力稳定。图2中A点即为执行器延迟Td关闭的时间点,从上面分析可以看出,只要控制卸荷器卸荷相位,就可以控制F-A段的长度,从而控制压气量的多少,达到省功节能的效果。

图3 控制原理Fig.3 Control schematic diagram

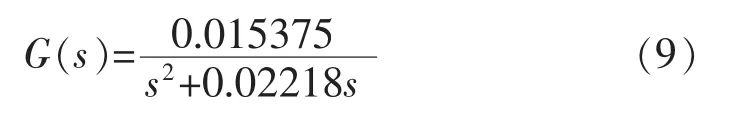

在理想情况下,经简化的无级调节控制系统的开环传递函数为

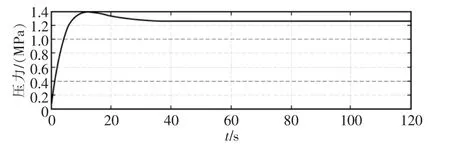

在Simulink中对该系统进行仿真,得出其阶跃响应曲线如图4所示。

图4 阶跃响应Fig.4 Step response

改变设定值后,压缩机出口压力值变化幅度大,并且当时间达到120 s后,系统出口压力仍然不能稳定。加入PID控制器后,阶跃响应如图5所示,从图中可知40 s后,压缩机出口压力基本趋于稳定,因此PID控制器适用于该系统,并且有比较好的控制效果。

图5 加入PID控制器的阶跃响应Fig.5 Step response with PID controller

4 试验及结果分析

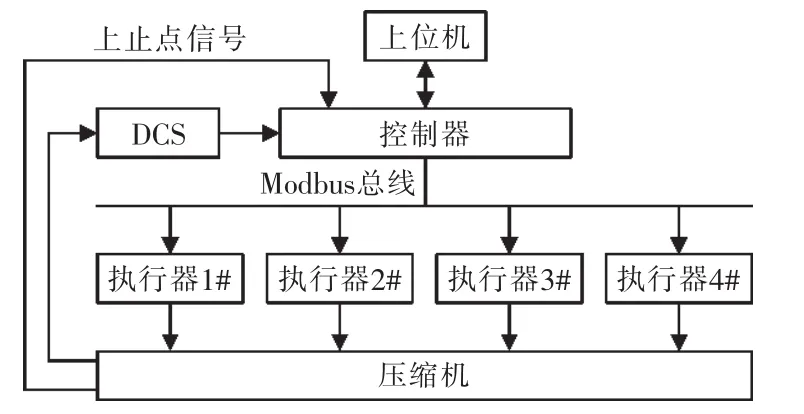

无级气量调节系统中,控制器将接收到的DCS反馈的压力、温度等数据计算为进气阀的启、闭时间。上止点信号传递活塞在气缸中的即时位置,在压缩机运行的一个周期中,其输出信号表示曲轴转角为0°,控制器结合上止点信号进行计算,然后通过Modbus总线传输给执行器,用以控制阀门启、闭时间。系统组成结构如图6所示。系统运行期间,各参数实时显示在上位机界面中,同时在上位机中也可以对系统进行控制和设置参数等操作。

图6 系统结构Fig.6 System structure

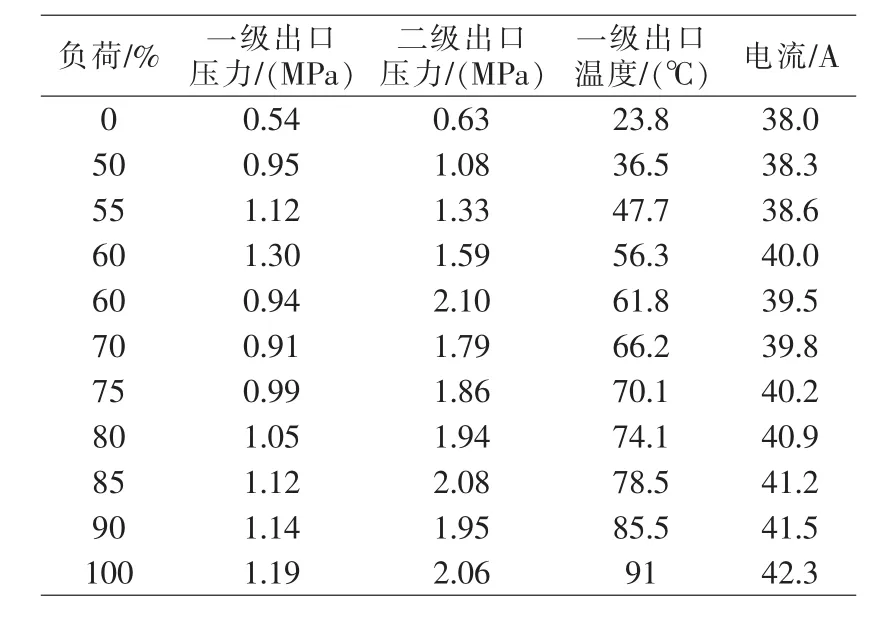

进行定量控制试验时,以5%的步距逐步增加压缩机负荷。记录的数据如表2所示。

从表中数据可知,在负荷为50%时,测得电流为38.3 A,与理论计算值几乎相同。继续增加负荷至100%,使压缩机在满负荷工况下运行,电流上升至42.3 A左右,可见电流随用气量减少而减小,节能效果比较明显。

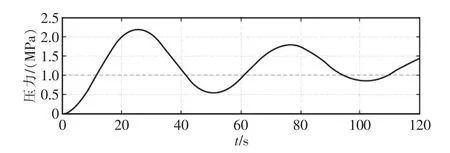

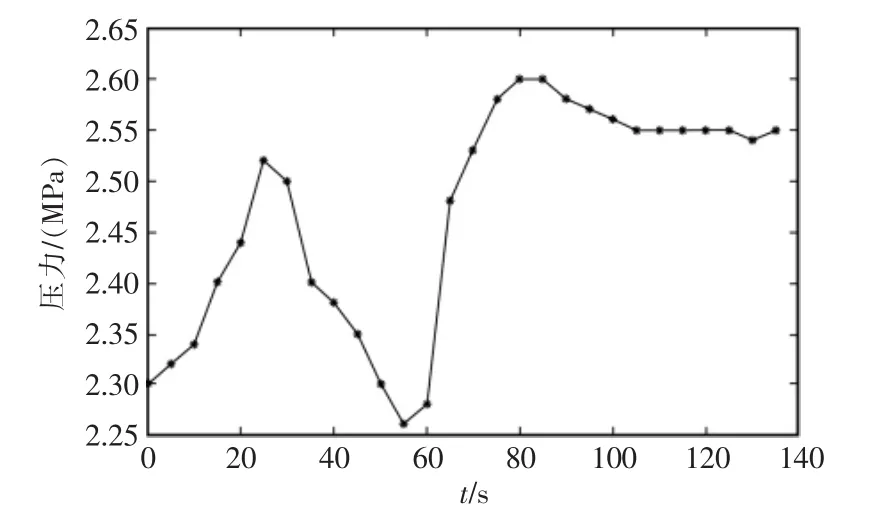

待系统在定量控制模式下稳定运行以后,将系统切换到自动控制状态,设定一、二级压力分别为1.25 MPa、2.5 MPa以观察系统的阶跃响应。PID参数整定完成以后绘制出口压力曲线如图7所示。

表2 手动测试数据记录表Tab.2 Manual test data record

图7 二级出口压力测量曲线Fig.7 Secondary outlet pressure curve

从图中分析可知,在给出设定值后,系统达到稳定时的稳定时间为90 s左右,并超调量不超过5%,波动范围在±0.1 MPa之间,均属于可接受范围之内。同时,由于一、二级之间存在级间耦合,二级出口压力会受到一级出口压力影响,导致在前50 s系统调节波动较大,50 s后PID控制器输出和压缩机两级出口压力值均基本稳定,由此可看出该压缩机系统存在较大的延迟环节。

5 结语

通过无级气量调节系统理论分析及试验效果可以看出,该系统能有效降低能耗,同时系统安装简便、操作简单、安全系数高。试验中压缩机为空载运行,按每年开工时间为8000 h,每度电按1.5元计,功率因数为0.83,每年可节省的电费为8000×6000×(42.3-38.3)÷1000×0.83×1.5=239040 元,经济效益比较客观。若将该系统投入实际生产运行,可以产生极大的经济和社会效益。

[1]潘岩,吕晨昊,祁辉.往复式压缩机3种气量调节方式的比较[J].聚氯乙烯,2014,42(5):33-38.

[2]沈顺成,饶恕.PLC在往复式压缩机气量调节系统中的应用[J].武汉理工大学学报,2009,31(2):275-277.

[3]赖通荣,游碧龙.炼油装置往复式压缩机余隙容积自动无级调节及节能改造[J].石油化工设备技术,2010,31(6):41-43.

[4]张登耀,王英勇.无级气量调节系统在往复式压缩机的应用[J].甘肃科技,2013,29(5):56-58.

[5]何定武.MATLAB仿真示功图在压缩机电耗分析中的应用[J].化肥设计,2014,52(6):38-41.

[6]牛卫飞.活塞式压缩机气量无级调节系统的设计与研究[D].浙江:浙江大学,2003.

[7]叶林.活塞式压缩机气量调节工况下的动力学分析[D].浙江:浙江大学,2011.